15. Кельма штукатурная (мастерок, штукатурная лопатка)

22. Краскораспылитель электрический

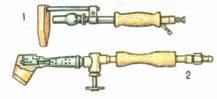

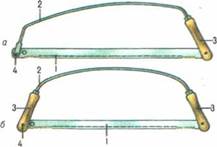

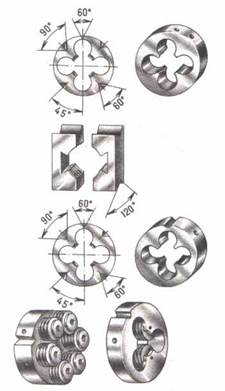

44. Приспособления для нарезания резьбы

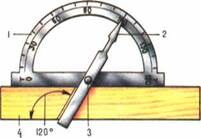

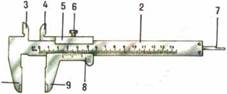

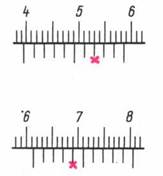

66. Угломер (транспортир-угломер)

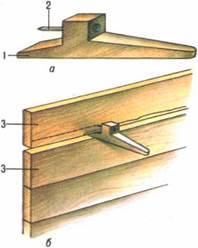

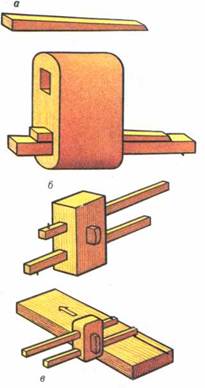

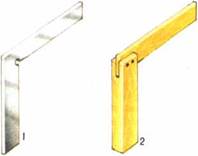

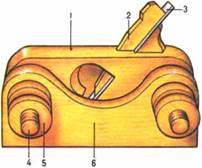

69. Фальцгубель (фальцебель, фальцгебель)

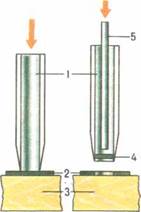

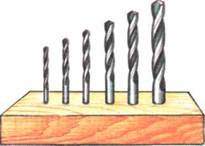

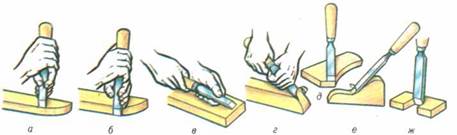

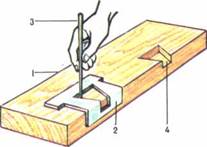

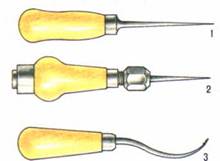

1. Бурав

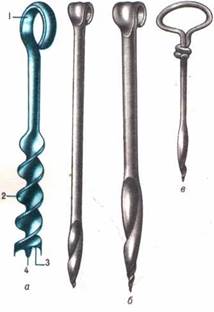

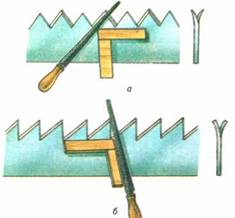

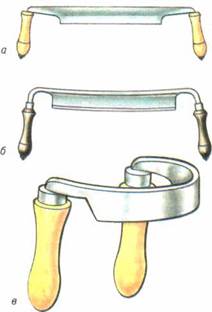

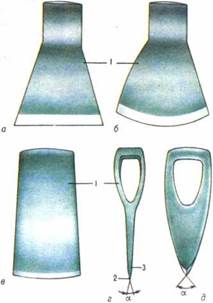

Сверло с режущей кромкой на одном конце и круглым отверстием (ушком) для ручки на другом. Используют преимущественно для ручного сверления глубоких отверстий в древесине. По форме режущей кромки бурава подразделяют на цилиндрические, улиткообразные (рис. а, б) и ложечные. Цилиндрические бурава выпускаются отечественной промышленностью длиной 500...600 мм для сверления отверстий диаметром 12...38 мм; улиткообразные - длиной 285...356 мм для отверстий 16...22 мм; ложечные – длиной 150...340 мм для отверстий 5...22 мм. Бурава (кроме ложечного) имеют винтовой центр, или заборный винт (как, например, шнековые и штопорные свёрла), благодаря которому они легко и быстро входят в древесину без особого нажима, что весьма важно при ручном способе сверления.

Бурава: а - цилиндрический винтообразный; б - улиткообразный; в - буравчик; 1 - ушко; 2 - рабочая часть; 3 - режущая кромка; 4 - заборный винт.

Для сверления отверстий диаметром меньше 10 мм используют буравчики - маленькие бурава (длиной до 150 мм). Простейший буравчик - это круглый стальной стержень с режущей кромкой на одном конце; другой конец стержня изогнут и образует ручку в виде воротка или петли (рис., в).

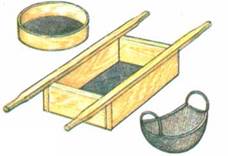

2. Валик для накатки

Предназначен для огрунтовки и окраски различными красящими составами стен, потолков, дверей и др. гладких (нерельефных) поверхностей; в малярных работах используется вместо кистей, которые он значительно превосходит по производительности. При окрашивании валиком образуется покрытие, по фактуре напоминающее крупную шагрень.

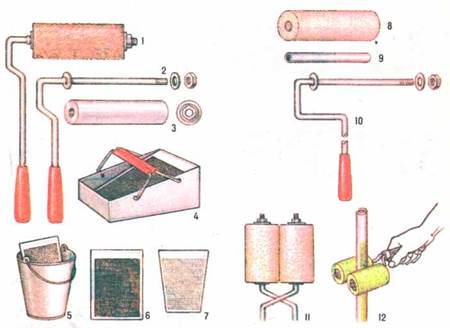

Валики для малярных работ чаще всего бывают из меха или поролона. Они выпускаются промышленностью, но их несложно изготовить и самому. Обычно валик представляет собой деревянный, пластмассовый или дюралевый цилиндр (последние два предпочтительнее, т.к. в отличие от деревянного не коробятся), обтянутый сверху сменным чехлом из поролона или стриженой овчины с ворсом не длиннее 12...15 мм (вместо овчины можно использовать ворсистую ткань или искусственный мех). Диаметр валика от 40 до 70 мм, длина от 100 до 250 мм. Он крепится на оси специальной ручки с помощью гайки с шайбой (рис. 1) или (реже) проволочной шпильки. Валики из натурального меха не рекомендуется применять для окрашивания поверхностей известковыми составами, поскольку известь быстро разрушает мех. Перед работой валики следует подержать в воде в течение нескольких часов, чтобы ворс приобрёл одинаковую жёсткость.

Рис. 1. Конструкции валиков: 1 - меховой валик (общий вид); 2 - ось с шайбой и гайкой; 3 - металлическая втулка; 4 - ванночка с сеткой; 5 - ведро с сеткой; 6 - сетка; 7 - лист стали с отверстиями; 8 - поролоновый валик; 9 - полая трубка; 10 - ось с шайбой и гайкой; 11 - сдвоенный валик; 12 - окрашивание трубки или стойки сдвоенным валиком.

Для окрашивания стоек балконных ограждений, труб и т.п. можно пользоваться сдвоенным валиком, закреплённым в специальном станке, внешне напоминающем ножницы.

Для работы с валиком окрасочный состав наливают в ведро или специальную ванночку, в которые необходимо вставить сетку на рамке или стальной лист с пробитыми отверстиями для отжима излишков краски. Окунув валик в краску, им прокатывают по сетке, подносят к поверхности и с нажимом ведут в нужном направлении (рис. 2). Краску необходимо тщательно растушёвывать, для чего валик прокатывают несколько раз по одному и тому же месту (на стенах обычно сначала сверху вниз, затем снизу вверх), накладывая полосы краски (т.н. ласы) одна на другую таким образом, чтобы они перекрывались на 40...50 мм. Избытки краски, собранные валиком, переносят на неокрашенную часть поверхности. По мере расходования краски силу нажима на валик увеличивают, следя за тем, чтобы не было — потёков. Окраску валиком обычно выполняют за один или два раза. Поскольку валик (по сравнению с кистями) не так сильно втирает краску в поверхность, его не рекомендуется применять для окрашивания негладких (фактурных) поверхностей, а также при наличии на них трещин, выбоин и др. мелких дефектов. По окончании работы валик необходимо отмыть от краски (грунтовки): от известковой - в тёплой воде с мылом, от масляной - используя растворитель. Срок службы валика зависит главным образом от материала, из которого он сделан, и качества окрашиваемой поверхности. Одним валиком можно окрасить, как правило, не менее 3000 м2 поверхности.

Рис. 2. Техника работы валиком: 1 - набирание краски; 2 - окрашивание.

3. Вантуз

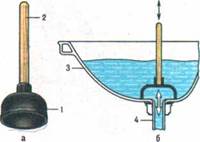

Приспособление для прочистки канализационных стоков. Представляет собой полую резиновую полусферу (чашу) на деревянной или пластмассовой рукоятке (рис.). Для прочистки стоков вантуз устанавливают над выпуском раковины (мойки) или ванны так, чтобы края чаши вантуза были плотно прижаты к поверхности раковины (ванны). В раковину (ванну) наливают воду, пока она не покроет чашу. Затем резкими толчками рукоятки несколько раз продавливают чашу. Если засор удалён, вода уходит из раковины (ванны) с образованием воронки над выпуском.

Вантуз: а - внешний вид; б - положение вантуза при прочистке стоков; 1 - резиновая чаша; 2 - рукоятка; 3 - раковина (ванна); 4 - выпуск.

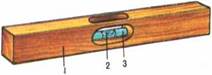

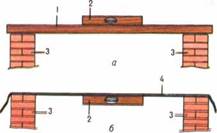

4. Ватерпас

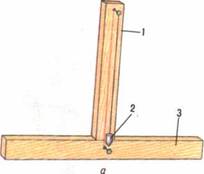

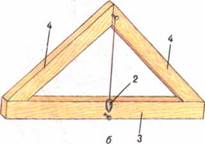

Простейший прибор для проверки горизонтальности поверхностей и измерения небольших углов наклона при земляных, плотничных и др. работах. Ватерпас нетрудно изготовить самому. Для этого берётся ровная оструганная доска шириной 40... 100 мм и длиной 1...2 м (горизонтальное основание) и перпендикулярно к ней посредине крепят другую оструганную доску такой же или меньшей ширины, но примерно в 2 раза короче (вертикальная стойка) (рис., а). На стойке проводят черту, перпендикулярную нижней грани основания, и у верхнего конца черты крепят шнур отвеса. Если проверяемая поверхность горизонтальна, то шнур отвеса совпадает с чертой; если не горизонтальна, то шнур отвеса отклоняется от черты тем больше, чем больше наклон проверяемой поверхности. Ватерпас можно сделать в виде равностороннего треугольника, прикрепив отвес к его вершине и сделав отметку в центре основания (рис., б). Для проверки горизонтальности небольших поверхностей (полочки, подоконника, стола) можно в качестве ватерпаса использовать обыкновенный чертёжный треугольник, прикрепив к его вершине на ниточке небольшой груз - отвес.

Ватерпас: а - Т-образный; б - треугольный; 1 - вертикальная стойка; 2 - отвес; 3 - основание; 4 - боковины треугольника.

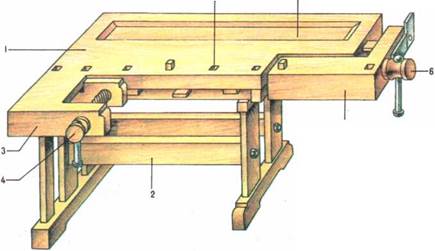

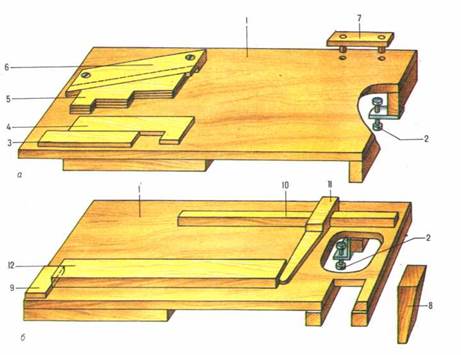

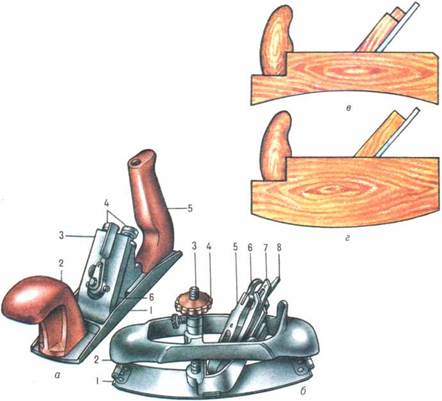

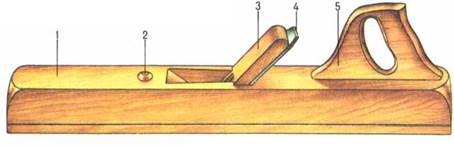

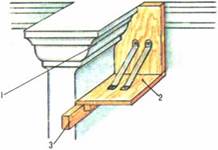

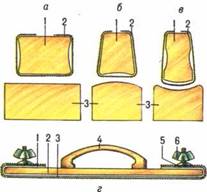

5. Верстак столярный

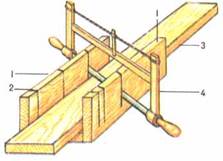

Рабочий стол столяра с приспособлениями для обработки вручную изделий из дерева. Состоит из крышки - верстачной доски и массивного основания - подверстачья (рис. 1). Верстачная доска имеет продольную (заднюю) и боковую (переднюю) зажимные коробки. Обрабатываемые детали зажимают в боковой или задней коробке при помощи винтов, иногда с упором на выдвижные планки, либо закрепляют на поверхности верстачной доски верстачными клиньями (упорами) или гребёнками (деревянными, иногда металлическими), вставляемыми в квадратные отверстия, которые вырезаются по передней кромке доски. Вдоль дальнего края доски выбирают неглубокую прямоугольную выемку-лоток, куда во время работы кладут инструменты и мелкие детали. Верстачную доску делают обычно из сухой древесины твёрдых пород (дуба, бука, клёна, ясеня и др.) толщиной 60...80 мм. Она должна быть абсолютно плоской, без перекосов и искривлений, а зажимные коробки и винты должны иметь плавный ход. Подверстачье чаще всего изготовляют из сухих сосновых брусков толщиной не менее 60 мм. Оно состоит из 2 стоек, скреплённых продольными брусками при помощи клиньев или винтов. Иногда в подверстачье устраивают шкафчик для хранения инструментов.

Рис. 1. Столярный верстак: 1 - верстачная доска; 2 - подверстачье; 3 - передняя (боковая) коробка; 4 - боковой винт; 5 - задняя (продольная) коробка; 6 - задний винт; 7 - квадратные отверстия для упоров и клиньев (или гребёнок); 8 - выемка-лоток.

Размеры столярного верстака зависят главным образом от вида и размеров изготовляемых изделий, а также от размера помещения, где он установлен. Основные размеры - рабочая длина и ширина верстачной доски (без учёта выступающих винтов и др. частей). Верстаки короче 1,3 м и длиннее 2,6 м не делают. Для изготовления столярно-строительных изделий (дверей, оконных рам, полок, плинтусов и т.п.), длина которых редко превышает 2 м, длина верстака может быть 2,3 м. Высота верстака устанавливается по росту работающего; слишком высоким верстак затрудняет упор и нажим при строгании, а если верстак низкий, то работающему приходится наклоняться, что сильно утомляет и отрицательно сказывается на здоровье. Высота верстака считается нормальной, если при прямом положении корпуса тела ладони рук можно свободно положить на верхнюю поверхность верстачной доски, не сгибая локтей.

В городских квартирах, как правило, нет возможности выделить отдельное помещение для установки обычного столярного верстака, поэтому пользуются верстаками упрощённой конструкции, уменьшенных размеров или совмещающими функции верстака и обычного стола. Такие верстаки не имеют боковой коробки, её заменяют столярными тисками, что позволяет значительно уменьшить габаритную ширину верстака.

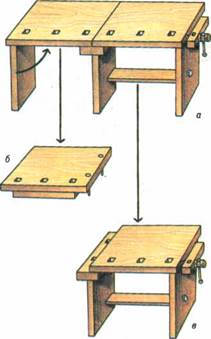

Наиболее простым считается складной верстак (рис. 2). Его крышка (аналог верстачной доски) состоит из двух половинок, одна из которых имеет зажимную коробку, укреплена постоянно на основании (подверстачье) и служит для обработки небольших заготовок; вторая (съёмная) часть устанавливается при обработке длинных заготовок. На обеих частях крышки делают квадратные отверстия для упоров и клиньев.

Рис. 2. Складной верстак: а - верстак в сборе; б - съёмная часть; в - основная часть.

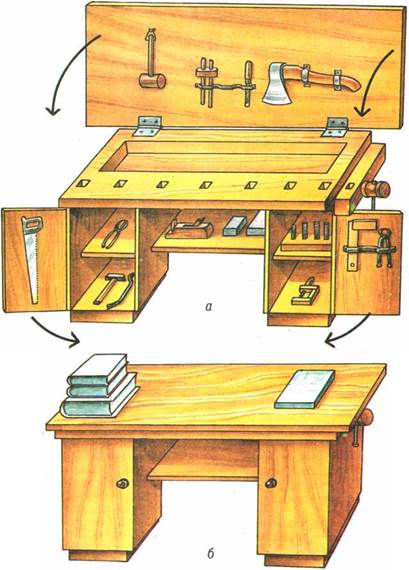

Наличие столярного верстака в жилом помещении не улучшает его интерьера. Поэтому часто верстак маскируют под письменный стол с откидной столешницей, закрывающей верх верстака (рис. 3). Тумбы стола используют также для хранения инструментов.

Рис. 3. Верстак-стол: а - в раскрытом виде (рабочее состояние); б - в закрытом виде.

Рис. 4. Съёмные верстачные доски: а - с клиновым зажимом; б - с ползуном; 1 - основание; 2 - струбцина для крепления основания к столу; 3 - боковая рейка; 4 - вкладыш; 5 - клин; 6 - направляющая клина; 7 - упорная вставка; 8 - клин для зажима заготовки в вертикальном положении; 9 - упорный брусок; 10 - направляющая ползуна; 11 - ползун; 12 - обрабатываемая заготовка.

Можно довольствоваться и простой съёмной верстачной доской, которую для работы накладывают на обычный стол и прикрепляют к нему струбцинами. Такая верстачная доска представляет собой основание из древесно-стружечной плиты или толстой многослойной фанеры длиной до 700 мм и шириной 250...300 мм, на котором крепятся зажимные устройства. Съёмные верстачные доски могут быть двух видов (рис. 4), их основное различие - в способе крепления обрабатываемой заготовки. На одной из них (рис. 4, а) заготовку торцом упирают в один из выступов ступенчатого клина и смещают вперёд, пока клин не прижмёт её к боковой рейке. Если заготовка небольшой ширины и толщины, то используют вкладыш. Клин и его направляющую склеивают из фанеры толщиной 4 и 6 мм так, чтобы между этими деталями образовалось соединение типа паз - гребень. Когда требуется распилить за готовку, то пользуются вставным упором. На другой верстачной доске (рис. 4, б) обрабатываемую деталь одним концом упирают в опорный брусок, а другой конец прижимают ползуном, который может перемещаться по рейке. Если надо зажать заготовку в вертикальном положении, то используется прямоугольный вырез в доске (с двумя брусками для прочности) и клин.

Уход за верстаком

Для работы очень важно, чтобы поверхность верстака была очищена от пыли, грязи и особенно от клея. Полезно время от времени протирать верстак горячей олифой. На верстак не следует ставить клеянку (сосуд с клеем) и проливать на него воду. На столярном верстаке нельзя рубить или тесать топором. При работе режущими инструментами поверхность верстака надо оберегать от повреждений, подкладывая под обрабатываемую деталь дощечку или кусок фанеры. Следует избегать чрезмерно сильного затягивания винтов. Нельзя сильно бить по коробке, когда винты зажаты. По окончании работы винты заворачивают полностью, но без нажима. Верстак крепят к полу планками посредством шурупов или гвоздей. Если верстачная доска при работе смещается вперёд-назад (елозит) по подверстачью, то надо заново укрепить её. Деревянные винты следует периодически натирать сухим мылом, парафином, салом или графитом; металлические винты - смазывать машинным маслом.

6. Виброшлифовальная машина

Шлифовальная машина с электроприводом для отделки (зачистки) поверхностей из древесины, металла, штукатурки и т.д. Снабжена сменной шлифовальной лентой (шкуркой), закрепляемой на платформе, совершающей при работе возвратно-поступательное движение.

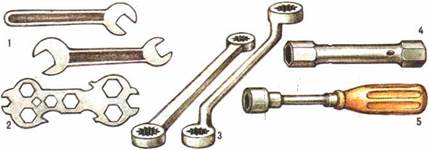

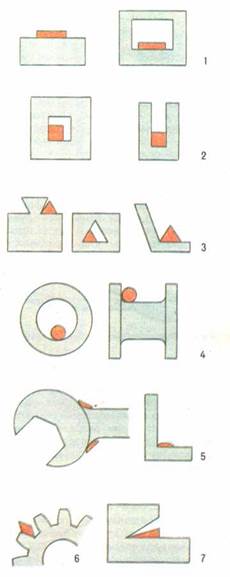

7. Гаечный ключ

Ручной инструмент для завинчивания и отвинчивания гаек, болтов, вентильных головок и др. деталей. Имеет зев или контурные выступы для прочного захвата деталей и рукоятку. Различают гаечные ключи (рис.): простые одно- и двухсторонние (отдельно или в наборах); велосипедные плоские; кольцевые прямые и коленчатые; трубчатые для глубоко сидящих винтов и гаек с поворотным стержнем, вставляемым в отверстие ручки; торцевые (обычно в наборах) для глубоко сидящих болтов и гаек; разводные, позволяющие менять в определённых пределах размер зева. Ключи гаечные разводные - универсальный инструмент в домашнем хозяйстве; наряду с ключами трубными их часто применяют при сантехнических работах. Размеры зева (контурных выступов) простых, кольцевых и трубчатых гаечных ключей от 6 до 32 мм, торцевых ключей от 9 до 22 мм.

Гаечные ключи: 1 - простые одно- и двухсторонние; 2 - велосипедный; 3 - кольцевые; 4 - трубчатый; 5 - торцевой.

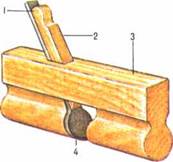

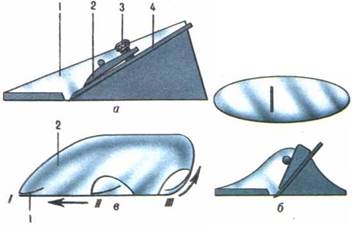

8. Галтель

Ручной инструмент для выстругивания желобков различной ширины, глубины и радиуса закругления; разновидность стругов. Подошва колодки галтели и лезвие ножа овальные выпуклые (рис.); угол резания - 45...50°. Длина колодки 200...250 мм, ширина – 5...35 мм (в зависимости от требуемых размеров и радиуса закругления выстругиваемого желобка).

Галтель: 1 - нож; 2 - клин; 3 - колодка; 4 - лезвие ножа.

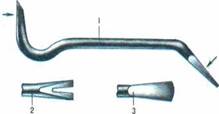

9. Гвоздодёр

Ручной инструмент для выдёргивания гвоздей. Представляет собой круглый или шестигранный стержень с изогнутыми определённым образом концами (рис.), один из которых имеет лопаточку с конической прорезью для гвоздя (гвоздодёрный конец), а другой - просто заострённую лопаточку (лапчатый конец) для разъединения (отжатия) скреплённых гвоздями деталей. Общая длина гвоздодёра 320...1000 мм (гвоздодёрного конца 90...110 мм, лапчатого конца 70...100 мм); масса 0,6...4 кг. Концы инструмента термически обработаны: при отжатии деталей и выдергивании гвоздей они не должны изменять форму и крошиться.

Гвоздодёр: 1 - общий вид; 2 - гвоздодёрный конец; 3 - лапчатый конец.

10. Долото

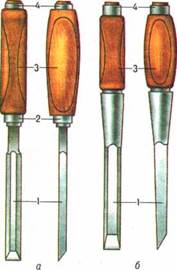

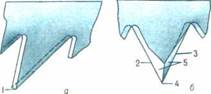

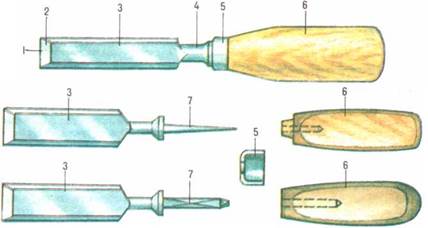

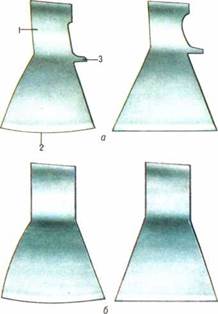

Ручной режущий инструмент для выборки (выдалбливания) в древесном материале гнёзд, сквозных отверстий и пазов. Внешне напоминает стамеску, но имеет более толстое и прочное полотно и оковку или кольцо на верху рукоятки, предохраняющие её от раскалывания при ударах молотком. По устройству рукояток, способу крепления их к полотну и ширине полотна различают долота столярные и плотничные. У столярных долот рукоятка насаживается на хвостовик до упора в буртик, перед этим на её конец для лучшего закрепления ставят колпачок (рис. 1, а) ширина лезвия столярных долот 6, 8, 10, 12, 16, 18 и 20 мм. Плотничные долота вместо хвостовика имеют конусную трубку, в которую вставляют деревянную рукоятку (рис. 1, б); ширина лезвия плотничных долот 16, 18, 20 и 25 мм. Общая длина долота не менее 300 мм. Угол заточки лезвия у всех долот 25...30°. Существуют также специальные долота, применяемые в особых условиях долбления либо при особых требованиях к форме паза или углубления. Например, П-образное долото для выемки углублений под петли на дверях и окнах (рис. 2, а); пилообразное долото с зубчатым лезвием для выдалбливания узких щелей (рис. 2, б).

Рис. 1. Стандартные долота: а - столярное; б - плотничное; 1 - полотно; 2 - колпачок; 3 - рукоятка; 4 - кольцо.

Рис. 2. Специальные долота: а - П-образное долото для врезки карточных петель; б - пилообразное долото с зубчатым лезвием для выдалбливания щелеобразных отверстий; 1,5 - долото; 2 - углубление для карточной петли; 3 - карточная петля; 4 - петля, прикреплённая к изделию; 6 - щель для врезной петли; 7 - врезная петля; 8 - петля в изделии.

Рис. 3. Долбление гнезда (тонкими линиями обозначена выборка древесины за один проход долота).

Долбить пазы (углубления) нужно отступив на 1...2 мм от ближайшей поперечной риски разметки, фаской внутрь гнезда, постепенно переставляя долото на 5...6 мм так, чтобы подойти вплотную к разметке в конце долбления (рис. 3). По ширине пазы выбирают без предварительного отступа. Поэтому лучше всего для долбления пользоваться долотом с шириной лезвия, равной ширине паза. Иногда ошибочно полагают, что долото служит для чернового долбления пазов, и вначале делают более узкий паз, а затем расширяют его до требуемого размера. Однако при этом уродуются стенки паза и бесполезно затрачивается время. При долблении лезвие долота устанавливают в заданном месте и несколькими ударами киянки (молотка) загоняют на небольшую глубину. Не следует сильно ударять по долоту, лучше сделать больше слабых, но резких ударов. Сильные удары вызывают отклонение долота от правильного направления и могут привести к раскалыванию заготовки. Если требуется сделать сквозное отверстие, то долбить следует с двух сторон детали во встречных направлениях до половины глубины; при одностороннем долблении можно сильно повредить края выходного отверстия, они будут «рваными». Во время работы нижняя кромка обрабатываемой детали должна плотно прилегать к поверхности верстака, чтобы при ударах по долоту деталь не дрожала. При работе на обычном столе под обрабатываемую деталь следует подложить обрезок доски или кусок фанеры, чтобы не повредить поверхность стола. Длинные детали лучше прикрепить к верстаку струбциной. При долблении глубоких пазов рекомендуется сделать вначале со стороны поперечных рисок круглые отверстия сверлом, а затем разделать паз долотом или стамеской.

Скорость долбления и чистота обработки пазов зависят от остроты лезвия долота. Правила и приёмы заточки долота такие же, как и для стамесок, ножей, рубанков и др. (см. 2. Заточка режущего инструмента). После заточки лезвие долота правят на мелкозернистом оселке со стороны фаски, в конце правки обратной стороной лезвия 2-3 раза проводят по оселку, чтобы удалить с режущей кромки завёртки (заусенцы), возникающие при правке. Качество заточки проверяется пробным долблением: если края отверстия ровные, без замятии - заточка выполнена правильно; если неровные, с замятинами древесины - долото следует заточить заново.

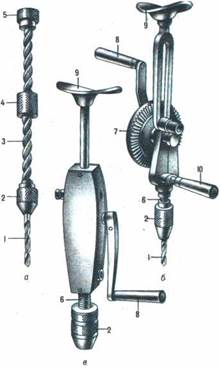

11. Дрель ручная

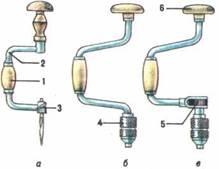

Инструмент для сверления отверстий в древесине, пластмассе, металле и др. материалах. Простейшая дрель представляет собой стальной стержень с винтовой нарезкой, на который надета ручка-гайка. Верхний конец стержня шарнирно закреплён в головке-грибке, а нижний снабжён патроном для закрепления свёрл диаметром не более 5 мм. Стержень с закреплённым в патроне сверлом вращается от перемещения по нему ручки-гайки (рис., а). Сложнее устроены шестерёнчатые дрели (рис., б). У них закреплённое в патроне сверло (обычно диаметром до 10 мм) вращается рукояткой через систему конических шестерён. Благодаря зубчатой передаче скорость вращения сверла у такой дрели значительно выше, чем у коловорота. Бывают дрели односкоростные (с одной парой шестерёнок) и двухскоростные (с двумя парами шестерёнок).

Дрели: а - винтовая; б - шестерёнчатая односкоростная; в - шестерёнчатая двухскоростная; 1 - сверло; 2 - патрон; 3 - стержень- винт; 4 - ручка-гайка; 5 - головка-грибок; 6 - шпиндель; 7 - зубчатая передача; 8 - рукоятка; 9 - упор (нагрудник); 10 - неподвижная ручка.

Часто дрелью, точнее электродрелью, называют также ручную электрическую сверлильную машину (см. Электрический ручной инструмент).

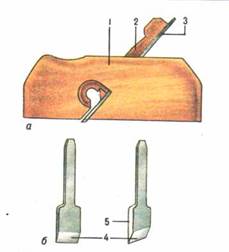

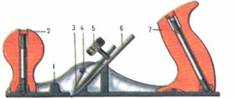

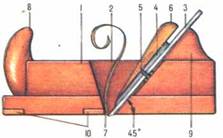

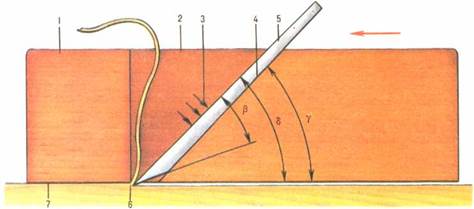

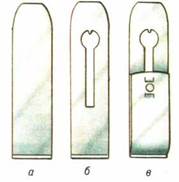

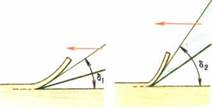

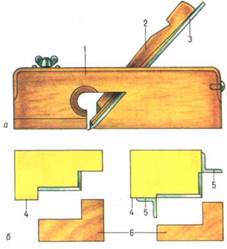

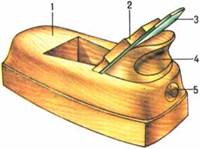

12. Зензубель

Ручной режущий инструмент для выборки и зачистки четвертей и фальцев; разновидность стругов. Нож зензубеля имеет форму лопатки с шириной нижней (режущей) части 18...30 мм; лезвие прямое или косое в зависимости от расположения ножа в колодке (рис.). У ножа с косым лезвием более длинную боковую кромку также делают режущей с углом заточки 75...80°. Нож может быть одинарным и двойным (со стружколомом). Устанавливается в колодку (в леток) снизу, со стороны подошвы под углом 45...50°. Зензубель с косым ножом строгает более чисто, им можно строгать поперёк волокон древесины. Габаритные размеры колодки стандартного зензубеля - 240 х 20 x 80 мм; полная длина ножа – 210...220 мм.

Зензубель: а - внешний вид; б - ножи с прямым и косым лезвием; 1 - колодка; 2 - клин; 3 - нож; 4 - фаски; 5 - боковая режущая кромка.

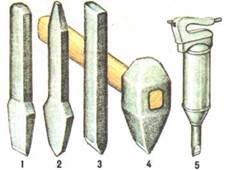

13. Зубило

Ручной металлорежущий инструмент в виде стального стержня с клиновидной режущей частью, заточенной под определённым углом (угол заточки зубила зависит от твёрдости обрабатываемого материала). Применяют для удаления заусенцев, снятия стружки, рубки металла и т.д. Различают (рис.) плоское зубило - для рубки заготовок, обработки поверхностей и др.; крейцмейсель - для прорубания узких канавок и рубки металла; зубило для каменных работ - долбления отверстий, обработки камня; кузнечное зубило - для обработки горячих заготовок; пневматическое зубило. Режущие и ударные части зубила подвергают термообработке.

Зубила: 1 - плоское; 2 - крейцмейсель; 3 - для каменных работ; 4 - кузнечное; 5 - пневматическое.

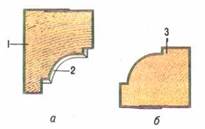

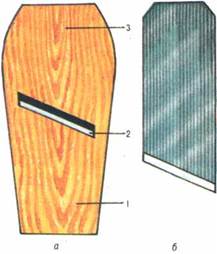

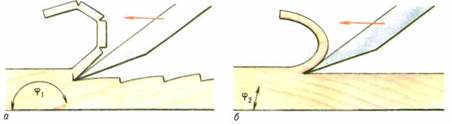

14. Калёвка (калёвочник)

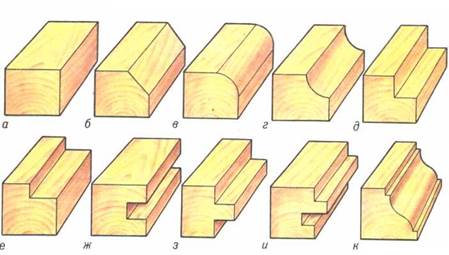

Ручной режущий инструмент для профильной обработки деталей; разновидность стругов. По устройству напоминает фапьцгубель и зензубель, но подошва калёвки и лезвие ножа имеют более сложную форму, обратную профилю обрабатываемой детали (рис.). Поэтому чаще всего колодку калёвки и ножи столяр делает сам, исходя из требуемой (желаемой) формы профиля. Для изготовления ножей обычно используют такую сталь, которая позволяет затачивать нож напильником, т.к. подобрать нужный точильный камень при большом разнообразии профилей удаётся редко.

Форма подошвы и ножа калёвки (а) и профиль обработанной детали (б): 1 - подошва калёвки; 2 - нож; 3 - деталь.

Калёвкой также часто называют собственно фигурную поверхность, полученную в результате обработки детали калёвкой-инструментом.

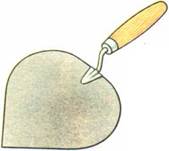

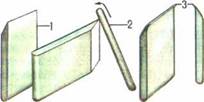

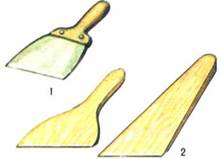

15. Кельма штукатурная (мастерок, штукатурная лопатка)

Служит главным образом для отмеривания строительных материалов, перемешивания и набрасывания штукатурного раствора на обрабатываемую поверхность, а также для расширения (расшивки) трещин, железнения цементной штукатурки и др. целей. Выполняют из стального полотна толщиной до 1,5 мм в виде лопатки (рис.), к которой с помощью заклёпок или посредством сварки крепится ручка с коленом высотой 5 см (если колено низкое, то легко повредить руку, высокое же колено неудобно в работе); черенок должен быть длиной 15...18 см.

Штукатурная кельма.

Штукатурную кельму можно изготовить и в домашних условиях из твёрдой стали (лучше всего из полотна двуручной пилы), а ручку с коленом сделать, например, из стального прутка диаметром 10 мм.

16. Кернер

Ручной слесарный инструмент в виде заострённого металлического стержня. Применяют для намётки (накернивания) точек - кернов - при разметке заготовок, подлежащих механической обработке. Бывают обыкновенные (рис.) и автоматические.

![]()

Кернер.

17. Кисти малярные

Служат для нанесения различных окрасочных составов на оштукатуренные, деревянные, металлические и др. поверхности. Обычно их изготовляют из щетины, конского волоса или смеси щетины и волоса. Лучшими считаются кисти из чистой полухребтовой щетины, на концах которой имеются т.н. флажки (тонкие волоски). По сравнению с другими кистями они более долговечны и производительны, т.к. забирают много окрасочного состава, который хорошо удерживается и почти не стекает на пол, однако эти кисти очень дорогие. Широкое распространение получили комбинированные кисти, в которые в целях экономии щетины добавляют 50% конского волоса жёстких (хвостовых) сортов. Волос связывают в пучки, крепят, после чего сильно растягивают (выпрямляют) и окаймляют по окружности слоем длинной щетины толщиной 2.5...3 мм.

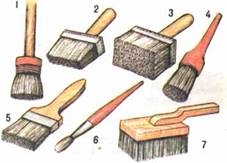

Рис. 1. Малярные кисти: 1 - маховая; 2 - побелочная; 3 - макловица; 4 - ручник; 5 - флейц; 6 - филёночная; 7 - торцовка.

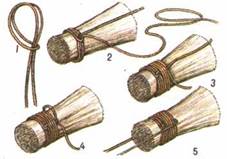

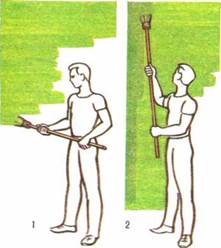

В зависимости от назначения кисти бывают разных размеров и форм (рис. 1). Маховые кисти применяют в основном для окраски потолков, стен и др. больших поверхностей; их изготовляют в виде пучков волос длиной до 180 мм и массой от 200 до 600 г. Промышленностью выпускаются кисти, как требующие специальной подвязки (чтобы волос не выпадал), так и готовые, волос которых укреплён в металлическом кольце с ручкой (диаметр готовых кистей 60...65 мм, длина волоса ок. 100 мм). Для подвязки кистей (рис. 2) из шпагата толщиной 2...3 мм (предварительно намотанного на палку) делают петлю так, чтобы получился конец длиной 50...60 мм, надевают петлю на кисть, отступив от края на 10 мм, и туго затягивают. Затем этот конец шпагата протягивают вдоль пучка волос, обматывают шпагатом кисть на длину 50...60 мм, после чего делают ещё одну петлю и затягивают концы. Чтобы вязка была тугой и прочно держалась на кисти, палку с намотанным шпагатом кладут на пол, наступают на неё ногами, пучок волос берут руками за концы и как можно туже обвязывают шпагатом. Для работы кисть насаживают на ручку - хорошо остроганную круглую палку (штырь) диаметром 20...25 мм и длиной 1,7...2 м, конец которой заостряют в виде пирамиды с плоскими гранями (чтобы кисть не вращалась на штыре). Заострённый конец смачивают в олифе, вставляют в центр подвязанного пучка волос и, ударяя штырь о пол, насаживают кисть. Убедившись, что кисть надета без перекоса, ударом молотка по торцу штыря вгоняют его в кисть на 50...70 мм. Чем туже входит штырь, тем плотнее сжимается волос в пучке и прочнее держится кисть. После насадки на штырь кисть подвязывают ещё раз (другим куском шпагата) с таким расчётом, чтобы длина свободного волоса была не более 70...90 мм. Последняя подвязка должна быть съёмной, это удобно при мытье кисти, а также для изменения длины волоса, оставляемого для работы. Подвязывать следует и готовые кисти, поскольку длинный волос плохо растушёвывает краску и, кроме того, создаёт много потёков. При работе с известковыми, клеевыми (меловыми) и др. водными красками длина неподвязанного волоса должна составлять 70.. 90 мм, при использовании масляных и эмалевых красок - 50...70 мм. Кисть опускают в окрасочный состав только неподвязанной частью, излишки краски отжимают о край посуды. В процессе окрашивания маховую кисть держат перпендикулярно (или с небольшим наклоном) к поверхности, делая при этом равномерные взмахи с таким нажимом, чтобы краска ложилась тонким слоем длинными и широкими полосами (т.н. штрихами), которые по ходу работы растушёвывают. Если нажимать на кисть слабо, краска ложится узкими полосами и, как правило, толстым слоем; при сильном нажиме - ложится тонким слоем, но стекает, образуя потёки. Поэтому нажим на кисть во время мазка должен увеличиваться по мере расходования краски. Держат маховую кисть либо двумя руками за штырь и водят им во весь размах, либо левой рукой крепко держат штырь, а правой водят кистью, при этом правая рука скользит по штырю, то приближаясь к левой руке, то удаляясь от неё. Краску наносят как горизонтальными, так и вертикальными штрихами, хорошо растушёвывая (рис. 3). Во время работы кисть необходимо периодически вращать, чтобы она срабатывалась равномерно со всех сторон, приобретая форму факела (а не лопатки). Чтобы окрасочный состав не стекал на руки, штырь на 30...50 см ниже кисти обматывают тряпкой или поролоном в виде валика.

Рис. 2. Подвязка маховой кисти: 1 - петля; 2 - надевание петли на кисть; 3 - обмотка кисти шпагатом; 4 - закрепление концов шпагата; 5 - готовая (подвязанная) кисть.

Рис. 3. Окрашивание маховой кистью. Нанесение на стену горизонтальных (1) и вертикальных (2) штрихов.

Вместо маховых кистей Для окрашивания меловыми и казеиновыми составами рекомендуется применять широкие побелочные кисти, которые при ширине 200 мм, толщине 45...65 мм и длине волоса 100 мм в 2,5 раза производительнее, чем маховые, и позволяют получать более высокое качество окраски. Для нанесения этих же составов служат и кисти-макловицы, также имеющие высокую производительность. Макловицы бывают круглыми (диаметром 120...170 мм при длине щетины 84...100 мм) и прямоугольными. Ручка кистей крепится в середине колодки наглухо или делается съёмной на винтах. Окрашиваемые этими кистями поверхности не требуют флейцевания.

Ручники - кисти небольшого размера с короткой деревянной ручкой; предназначены главным образом для окраски небольших поверхностей - оконных переплётов, дверей, радиаторов, плинтусов и т.п. Их применяют преимущественно в тех случаях, когда невозможно выполнить работу большими кистями, а также при окрашивании масляными красками. Ручники изготовляют либо целиком из полухребтовой щетины, либо с 50%-ной добавкой конского волоса диаметром от 25 до 55 мм. Щетина (волос) может быть закреплена непосредственно в отверстии деревянной ручки (с помощью клея), в металлическом патроне (обойме) или в толстом металлическом кольце. Существуют ручники, у которых между слоями щетины имеются пустоты - это делается для того, чтобы кисть лучше пружинила и набирала больше краски. Кисти со щетиной «на клею» не следует применять для окрашивания клеевыми и др. водными составами - во избежание размокания клея и выпадения волоса. Перед началом работы ручники, как и маховые кисти, необходимо подвязать, оставив волос длиной не более 40...45 мм при использовании клеевой краски и 30...40 мм (у ручников средних размеров) при окрашивании масляной. По мере износа волоса шпагат развязывают и длину волоса увеличивают. Краску набирают ручником небольшими порциями, погружая кисть на 10...20 мм, и наносят широкими ровными мазками с последующим растушёвыванием тонким слоем сначала в одном, а затем в другом направлении. Ручник держат так, чтобы волос кисти работал не торцом, а боковой частью (рис. 4, позиция 1). При этом нажим должен быть такой силы, чтобы волос слегка выгибался.

Рис. 4. Работа разными кистями: 1 - ручником; 2 - флейцем; 3 - торцовкой.

Флейцы - плоские кисти с длинным, тонким и упругим волосом; выпускают шириной от 25 до 100 мм. Применяют в основном для сглаживания (флейцевания) свеженанесённой краски - удаления полос, сгустков, просвечивающих участков и др. дефектов, но могут быть использованы и для окрашивания различных поверхностей с целью получения гладкого, глянцевого покрытия. Флейцы изготовляют из высококачественной полухребтовой щетины или барсучьего волоса, закрепляемого в металлической оправе, надеваемой на металлическую ручку. Свежеокрашенную поверхность флейцуют концами кисти вдоль последней растушёвки. Флейцем следует проводить по окрасочному слою практически без нажима, самым кончиком волоса (рис. 4, позиция 2). В процессе флейцевания кисть пропитывается красящим составом, поэтому её нужно регулярно отжимать и вытирать тряпкой. Флейцевать можно только сухой кистью, поэтому после мытья флейцы необходимо тщательно просушить.

Филёночные кисти выпускают диаметром 6, 8, 10, 14 и 18 мм; они предназначены для нанесения узких полос краски (т.н. филёнок), а также для окрашивания участков поверхности, недоступных для ручника. Кисти изготовляют из щетины, закрепляемой в оправе-патроне из белой жести, насаженном на деревянную ручку. При необходимости филёночные кисти также подвязывают.

Торцовки - кисти прямоугольной формы из твёрдой хребтовой щетины, укреплённой в деревянной колодке с ручкой (размер колодки 154x76 мм). Служат для обработки свежеокрашенной поверхности «под шагрень». Торцовкой наносят слабые равномерные удары так, чтобы волос кисти толькр слегка касался краски (рис. 4, позиция 3). От ударов краска разравнивается, образуя покрытие с шероховатой поверхностью (в виде мельчайших бугорков). Не рекомендуется наносить удары торцовкой по одному и тому же месту более одного раза: после высыхания краски эти места будут выделяться. Торцуют обычно покрытия из клеевых и масляных красок, обязательно чистой и сухой кистью, поэтому во время работы кисть часто приходится вытирать сухой тряпкой. После мытья торцовки следует хорошо просушить.

Подготовка кистей к работе и уход за ними

Новые кисти, как правило, слишком жёсткие, поэтому часто оставляют на окрашиваемой поверхности грубые полосы. Для размягчения волоса их рекомендуется подержать в воде в течение часа. Намоченные кисти перед окрашиванием высушивают. Но и обработанные таким образом кисти могут оставлять полосы из-за отдельных выступающих волос и поэтому должны быть выровнены. Если кисть выполнена из одного конского волоса, то её достаточно слегка опалить на огне. Кисти же со щетиной обжигать нельзя, т.к. при этом будет сожжена наиболее ценная часть щетины - флажки. Для выравнивания волоса рекомендуется поработать такой кистью 10...20 минут по грубой штукатурке, бетону, кирпичной стене или др. шероховатой поверхности.

В процессе работы кисти изнашиваются. Чтобы обеспечить равномерное истирание волоса по всей окружности кисти, при окрашивании её надо время от времени поворачивать разными сторонами к окрашиваемой поверхности. В противном случае она срабатывается неравномерно: с одной или двух сторон образуется как бы лопатка. Износ волоса зависит также от вида и качества обрабатываемой поверхности и состава применяемых материалов. Так, при нанесении масляных красок на деревянные поверхности кисть изнашивается меньше, чем при окрашивании металлических, оштукатуренных и кирпичных поверхностей. С другой стороны, износ кистей несколько уменьшается при работе клеевыми составами. Кистью массой 400 г можно окрасить масляной краской в среднем 500...800 м2 поверхности, а клеевой - до 1000 м2.

Умелая подвязка кистей, уход за ними и правильное хранение способствуют повышению их долговечности. Во время кратковременного перерыва в работе масляными красками кисти следует опускать в ведро с водой, керосином или скипидаром либо держать их в олифе или той же краске, которой выполняют окрашивание, но так, чтобы они находились в подвешенном состоянии и не касались волосом дна посуды. В противном случае под тяжестью кисти волос изгибается, кисть деформируется и принимает уродливую, малопригодную для работы форму. Для подвешивания кистей в ручке надо просверлить сквозное отверстие диаметром не менее 5 мм, в которое закрепляют петлю из шпагата или крючок.

По окончании окрасочных работ кисти должны быть тщательно вымыты. Клеевые и др. водорастворимые краски легко отмываются тёплой или горячей водой. После работы масляными и эмалевыми красками кисти сначала моют в керосине, скипидаре или уайт-спирите, а затем в мыльной воде (предварительно сняв временную подвязку) до тех пор, пока вода не перестанет окрашиваться. Не рекомендуется использовать для мытья кистей бензин и ацетон, т.к. они сушат волос и он делается ломким. Вымытые кисти отжимают от излишков воды и сушат в подвешенном состоянии волосом вниз, придав волосу форму факела и слегка обвязав его шпагатом или марлей, чтобы он не расходился в стороны при высыхании.

18. Клещи

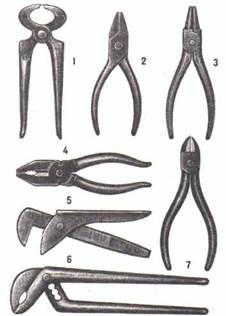

Рычажный инструмент в виде щипцов для захвата, удержания, перемещения и вращения заготовок, извлечения забитых гвоздей, гнутья и откусывания гвоздей, проволоки и т.п. Конструкция, формы и размеры клещей чрезвычайно разнообразны и определяются их назначением. К наиболее распространённым разновидностям клещей относятся (рис.): острогубцы (кусачки), плоскогубцы, круглогубцы, пассатижи, специальные захватные, водопроводные и комбинированные клещи.

Клещи: 1 - острогубцы (кусачки) строительные типа КС; 2 - плоскогубцы; 3 - круглогубцы; 4 - пассатижи; 5 - специальные захватные; 6 - водопроводные; 7 - бокорезы.

Острогубцы (кусачки) - прямые и бокорезы - служат для извлечения гвоздей, захвата, гнутья и откусывания проволоки, гвоздей и др. Например, выпускаемые отечественной промышленностью строительные клещи типа КС, кроме основных губок, имеют на концах рычагов шарообразное утолщение (шарик) и клинообразную прорезь для выдёргивания гвоздей (гвоздодёр). Шариком с помощью молотка утапливают шляпки гвоздей в дерево; гвоздодёр применяют в тех случаях, когда при извлечении гвоздя основными губками к его шляпке невозможно подобраться.

Плоскогубцы - клещи с губками пирамидальной формы и прямоугольного сечения с насечками на внутренних поверхностях; служат для надёжного захвата и для гнутья проволоки и листового металла при слесарных, электромонтажных и др. работах.

Круглогубцы - клещи с круглыми губками; применяют для загибания проволоки и др. операций, например при электромонтажных работах.

Пассатижи совмещают в себе плоскогубцы и кусачки. Выемки с зубцами служат для завёртывания тонких стержней, соединительных муфт, гаек и др. Один из рычагов может заканчиваться лезвием отвёртки, а другой - квадратным дыроколом. У пассатижей для электромонтажных работ рычаги покрыты электроизоляционным материалом.

Специальные захватные клещи имеют нарезные захватные губки; служат для монтажных сантехнических работ.

Водопроводные клещи - разводные; имеют косостоящий зев. Служат для монтажных и сантехнических работ.

Комбинированные клещи, например отечественные ТН-10, совмещают в себе кусачки, молоток для забивания гвоздей, гаечный ключ; на концах-рычагах имеются отвёртка, приспособления для снятия крышек с банок и бутылок, гвоздодёр. Выпускаются комбинированные клещи, у которых на одном рычаге имеется молоток, на другом - топорик.

Уход за клещами сводится к смазыванию шарниров маслом. Не следует использовать острогубцы для перекусывания твёрдой стальной проволоки и толстых гвоздей, кромки губок при работе не должны выкрашиваться и сминаться.

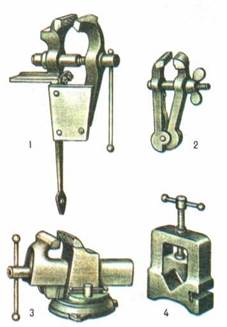

19. Ключ гаечный разводной

Гаечный ключ, у которого расстояние между губками может изменяться в пределах, обусловленных конструкцией ключа. Такие ключи (рис.) удобны в работе, но они выдерживают гораздо меньше нагрузки, чем трубные или обычные гаечные: в разводном ключе вся нагрузка приходится на 3...5 зубцов рейки и на соответствующие контактирующие места червяка. При чрезмерной нагрузке ломаются части спирали червяка (особенно заходные), деформируется его ось. Наиболее применимы разводные гаечные ключи с максимальным расстоянием между губками 30 мм. Они широко используются при монтаже и демонтаже сантехнической арматуры с декоративным покрытием, при навинчивании пластмассовых гаек и т.д.

Ключ гаечный разводной: 1 - неподвижная губка; 2 - подвижная губка; 3 - рейка; 4 - червяк.

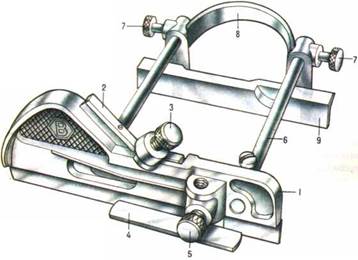

20. Ключ трубный

Бывают рычажные, раздвижные, цепные и накидные трубные ключи. В домашних условиях наиболее часто используют рычажные ключи. Состоит такой ключ из двух шарнирно-соединённых рычагов - подвижного и неподвижного с зажимными губками на концах (рис.). На подвижном рычаге имеется трапецеидальная резьба с гайкой. При вращении гайки подвижный рычаг смещается вдоль неподвижного, уменьшая или увеличивая расстояние между губками до тех пор, пока они плотно не соприкоснутся с зажимаемой деталью. Нажимать на ключ следует со стороны неподвижного рычага. При этом деталь заклинивается между губками тем сильнее, чем больше усилие, прикладываемое к ключу; зубцы губки неподвижного рычага как бы вгрызаются в деталь, предотвращая проскальзывание ключа по её поверхности. Чтобы на поверхности отвинчиваемых (завинчиваемых) деталей не оставались следы от зубцов, под губки подкладывают картонные полоски или тряпку. Лучше, однако, изготовить для этого специальные «нагубники» из отходов листовой меди, латуни или алюминия.

Ключ трубный рычажный: 1 - подвижный рычаг; 2 - неподвижный рычаг; 3 - опорная гайка; 4 - губки.

Для домашних работ достаточно иметь ключи, предназначенные для зажима труб диаметром до 36 мм и до 50 мм. Желательно пользоваться ключом, соответствующим размерам зажимаемой детали. Ключ рассчитан на усилия рук, поэтому нельзя надевать на рычаги ключа обрезки труб для увеличения усилия - это может привести к изгибу рычагов и даже их поломке. Если зубцы губок замялись, их можно подправить напильником или заново нарезать ножовкой. Срезанные или разболтавшиеся заклёпки и штифты легко заменить новыми, например из гвоздя.

21. Коловорот

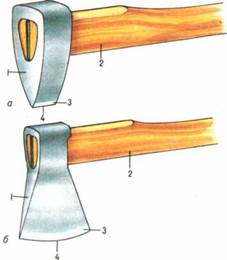

Ручной инструмент для сверления отверстий большого диаметра (до 30 мм) преимущественно в древесине; разновидность дрели. Представляет собой коленчатый стержень с ручкой и втулкой (или патроном) для зажима сверла на одном конце и нажимной головкой (грибком) на другом (рис.).

Коловорот: а - простой с винтовым зажимом; б - с зажимным патроном; в - с трещоткой; 1 - ручка; 2 - коленчатый стержень; 3 - зажимная втулка; 4 - зажимной патрон; 5 - трещотка; 6 - грибок.

Втулка обычно имеет отверстие в виде четырёхгранной пирамиды - по форме хвостовика сверла; вставленное сверло закрепляется во втулке винтом. В патроне (таком же, как в сверлильных машинах) можно закрепить сверло с хвостовиком любой формы. Во время сверления одной рукой вращают рукоятку, а другой нажимают на грибок. Если условия сверления таковы, что невозможно сделать полный оборот рукоятки, применяют коловорот с храповым механизмом (трещоткой), который позволяет вращать сверло при неполном обороте рукоятки: по часовой стрелке - рабочий ход, против часовой стрелки - холостой ход.

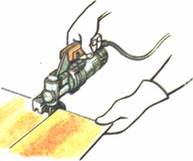

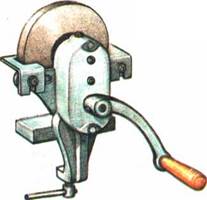

22. Краскораспылитель электрический

Предназначен для окрашивания или покрытия лаком плоских и рельефных поверхностей изделий из металла, пластмассы, дерева и др. материалов (при небольших объёмах работ), а также для опрыскивания помещений различными жидкостями и экстрактами. Краскораспылитель состоит из насоса с краскозаборником и соплом-распылителем, электровибратора (приводящего в действие насос) и бачка для распыляемой жидкости. Насос и вибратор заключены в пластмассовый корпус, к которому снизу присоединяется бачок; включение и выключение краскораспылителя осуществляется нажатием кнопки, вмонтированной в рукоятку-держатель пистолетного типа.

При включении прибора насос сначала всасывает жидкость из бачка, а затем с силой выталкивает её через отверстие сопла, при этом жидкость распыляется и на выходе сопла образуется «факел» из мельчайших капель распылённой жидкости. Выход жидкости и ширина факела регулируются поворотом ручки подачи, расположенной на корпусе прибора.

Эффективность работы краскораспылителя и качество лакокрасочного покрытия в значительной степени зависят от чистоты и вязкости распыляемой жидкости, поэтому перед употреблением краску или лак необходимо тщательно перемешать, затем профильтровать через металлическое сито или марлю, сложенную в несколько раз. Для определения вязкости краскораспылитель, как правило, снабжён вискозиметром.

При засорении сопла-распылителя надо снять сопло, прочистить его отверстие и промыть растворителем; при засорении насоса, а также по окончании работ - отвинтить бачок с краскозаборником, вынуть насос и тщательно промыть его растворителем. Металлические детали насоса следует смазать минеральным (машинным) маслом.

Выпускаемый промышленностью краскораспылитель рассчитан на подключение к сети переменного тока напряжением 220 В; потребляемая мощность 100 Вт; масса ок. 1 кг. Окрашивает 1 м2 поверхности (при окраске в один слой) за 1...1,5 минуты.

23. Лекало

1) чертёжный инструмент, предназначенный для проведения или проверки кривых линий при чертёжных и конструкторских работах, а также при выпиливании узорчатых рамок и наличников, фасонных изделий из де рева и т.д. Обычно лекало представляет собой деревянную, пластмассовую или металлическую пластинку с криволинейной кромкой (рис.).

Лекапо чертёжное.

2) Лекало измерительное - бесшкальный мерительный инструмент или разметочное устройство (шаблон) в виде металлической пластины с рабочей кромкой, очерченной по обратному (дополнительному) профилю изделия. Применяется, например, при поделочных работах для контроля или обводки криволинейных контуров фасонных деталей.

Лерка - устаревшее название круглой цельной нарезной плашки.

24. Линейка

Инструмент для проведения прямых линий на плоскости и измерения линейных размеров. Измерения линейкой дают невысокую точность, особенно при измерении расстояний, превышающих длину собственно линейки, а длинные линейки неудобны для хранения и переноски. Линейки бывают металлические, деревянные и пластмассовые.

Металлические линейки изготовляют с верхними пределами измерений 150, 300, 500 и 1000 мм с ценой деления шкалы 0,5 и 1 мм. Как правило, шкала металлической линейки начинается точно от торцевой грани (левой относительно шкалы), перпендикулярной к продольному ребру линейки. Противоположный конец линейки делают закруглённым с отверстием для подвешивания, например, на гвозде. Изготовляют такие линейки из стальной ленты со светлой полированной поверхностью.

Деревянные линейки имеют верхние пределы измерений 250, 400 и 600 мм с ценой деления шкалы 1 мм. Начало шкалы у деревянных линеек наносится с некоторым отступом от торцевой грани (обычно на 4...6 мм). Для уменьшения вероятности ошибки при отсчёте ребро со стороны шкалы состругивают, образуя фальц, что позволяет уменьшить толщину кромки линейки почти вдвое и таким образом приблизить штрихи шкалы к точке отсчёта на измеряемой поверхности. С этой же целью изготовляют деревянные линейки трёхгранного сечения. Чтобы штрихи шкалы были видны более чётко, их иногда наносят на предварительно окрашенную белую поверхность. Изготовляют деревянные линейки из берёзы, бука и др. твёрдой древесины лиственных пород.

Пластмассовые линейки имеют верхние пределы измерений от 200 до 400 мм с ценой деления шкалы 1 мм. Начало шкалы наносится как под обрез (от торца) линейки, так и с отступом в 5...6 мм. На многих линейках ребро со стороны шкалы делают скошенным. Изготовляют такие линейки преимущественно из оргстекла, полистирола, целлулоида. Цифры и штрихи шкалы обычно выдавлены.

При слесарных, столярных, стекольных, плотничных и др. работах чаще пользуются металлическими линейками (как наиболее точными и удобными для разметки и измерения) и значительно реже деревянными; пластмассовые линейки применяют главным образом в канцелярской работе и школьном учебном процессе.

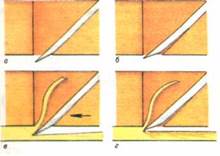

25. Лобзик

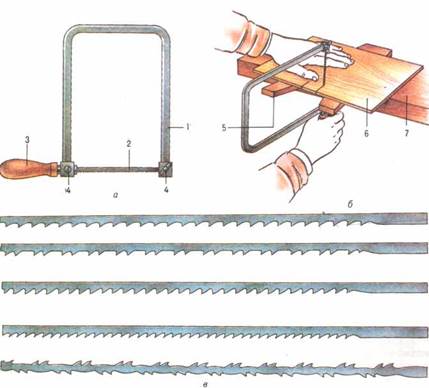

Ручной режущий инструмент для выпиливания по криволинейному (узорному) контуру изделий из фанеры, тонких (до 10 мм) деревянных дощечек, листов пластмассы (например, плексигласа) и мягкого металла. Наиболее часто используется лобзик в виде П-образной металлической рамки (рис. 1, а), между концами которой натягивается пильное полотно (пилка) так, чтобы при пилении оно не гнулось и в то же время не было перенапряжено. Натяжение пилки обеспечивается за счёт незначительного сжатия концов П-образной рамки. Зубья у пилки, как правило, косые и направлены в сторону рукоятки (рис. 1, в). При выпиливании пилку ведут вертикально, расположив заготовку на уровне груди на специальной подставке, прикреплённой к столу или верстаку. Для получения криволинейных пропилов поворачивают только заготовку (рис. 1, б), не меняя положения лобзика (относительно подставки). Вместо П-образной рамки нередко используют приспособление в виде пружинящего изогнутого рычага или прикреплённой к кронштейну пружины; эти приспособления позволяют двигать пилку не только рукой, но и ногой. Иногда лобзиками называют столярные лучковые пилы с узким пильным полотном для выпиливания кривых линий. Существует также несколько видов электролобзиков (в т.ч. как приставки для электродрели), у которых возвратно-поступательное перемещение пилки обеспечивается электродвигателем (рис. 2).

Рис. 1. Простой П-образный лобзик: а - внешний вид; б- выпиливание лобзиком; в - пильные полотна; 1 - рамка; 2 - пильное полотно; 3 - рукоятка; 4 - крепёжные винты; 5 - подставка; 6 - заготовка; 7 - верстак (стол).

Рис. 2. Насадка на электродрель для выпиливания узоров из фанеры.

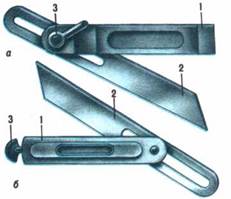

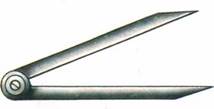

26. Малка

Инструмент для перенесения угловых размеров при разметке деталей. Представляет собой деревянный или металлический складной угольник из двух шарнирно-соединённых частей (колодки-основания и линейки), взаимное положение которых фиксируется боковым или торцевым зажимным винтом (рис.); малка с торцевым винтом более удобна в работе. В сложенном виде линейка размещается внутри колодки.

Малка: а - с боковым зажимным винтом; б - с торцевым зажимным винтом; 1 - колодка; 2 - линейка; 3 - зажимный винт.

27. Маслёнка

Устройство для подачи смазочных материалов на трущиеся металлические поверхности (швейных машин, велосипедов, тележек, колясок, дверныхи оконных петель и т.п.), для смазывания замков, задвижек и др. предметов домашнего обихода. Бытовые маслёнки изготовляют из жести или из пластмассы, чаще всего с острым носиком (рис.).

Маслёнки.

28. Медведка

Ручной режущий инструмент для грубого строгания больших поверхностей, например брусьев, отёсанных сторон брёвен, досок наружной обшивки домов, пола, потолка или перегородок; разновидность стругов.

Медведка: а - для строгания гладких поверхностей; б - для выстругивания желобков; 1 - обрабатываемая заготовка; 2 - колодка; 3 - клин; 4 - нож с прямым лезвием; 5 - ножи с овальным лезвием; 6 - цилиндрические ручки.

Отличительная особенность - деревянная колодка медведки имеет две пары цилиндрических ручек (длиной 300 мм и диаметром около 20 мм) для работы вдвоём (в четыре руки) (рис.). Строгают медведкой, обычно сидя верхом на обрабатываемом бревне, брусе или доске лицом друг к другу на расстоянии полного размаха рук. Для строгания гладких поверхностей применяют одинарный нож с прямым лезвием, слегка закруглённым по углам. Иногда, например при выстругивании желобков на кровельных досках для стока дождевой воды, используют один или два ножа с овальными лезвиями.

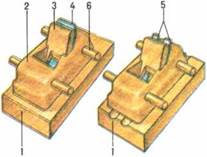

29. Метчик

Инструмент для нарезания внутренней резьбы в предварительно просверленных отверстиях. Представляет собой закалённый винт с прорезанными вдоль стержня канавками, которые образуют режущие кромки. Изготовляют метчики из углеродистой, легированной или быстрорежущей стали. В домашних условиях обычно используют ручные (слесарные) метчики (рис.) в комплекте из двух или трёх штук. Номер каждого метчика в комплекте отмечается числом рисок на хвостовой части. Начальные номера предназначены для черновой обработки, последние - для чистовой. Для вращения ручного метчика при нарезании резьбы применяют различные воротки (см. Приспособления для нарезания резьбы).

Метчик.

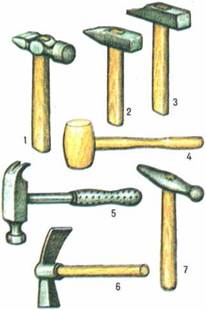

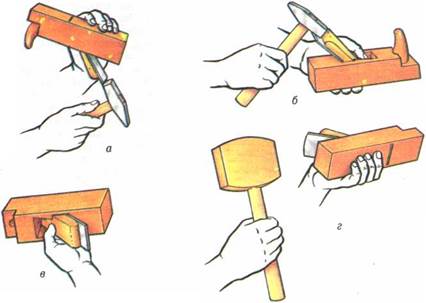

30. Молоток

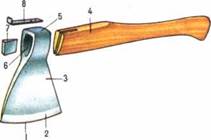

Ручной ударный инструмент, используемый при слесарных, столярных, кузнечных, строительных, сапожных и др. работах. Состоит (рис.) из собственно молотка (головки) и плотно насаженной на него рукоятки. Один конец головки, которым обычно наносят удары (боёк) - плоский или немного выпуклый (сферический), другой конец (носок, или хвост) может иметь различную форму. Например, носок стандартного столярного молотка имеет полукруглый скос; сам носок закруглён, что позволяет использовать такой молоток для притирки облицовочного шпона. Носок головки плотничного молотка выполнен в виде лопаточки с клиновидной прорезью посредине для захвата и выдёргивания гвоздей. У паркетных молотков носок скошенный и наклонный (см. статью 4.1. Материалы и инструменты); от удара по кромке паркета таким молотком не сминается древесина. Головки чаще всего изготовляют из углеродистой стали, рабочие поверхности (боёк и носок) закаливают. Материалом для рукоятки обычно служит хорошо выдержанная древесина твёрдых пород (дуб, берёза, клён, бук, граб и т.п.). Чтобы головка плотно сидела на рукоятке и не соскакивала при работе, в торец рукоятки (в месте соединения её с головкой) загоняют деревянный или (лучше) стальной клин (предварительно в рукоятке делают продольный пропил). Существуют молотки с металлической рукояткой, соединённой с головкой методом горячей опрессовки; для удобства обхвата на такую рукоятку внатяжку наклеивают резиновую обкладку. Особую группу составляют деревянные, пластмассовые или резиновые молотки, называемые киянками; используются для нанесения не слишком сильных ударов, например по ручке стамески или долота при долблении, а также для выравнивания и гнутья листового металла, на котором не оставляют следов ударов. Кроме того, существуют различные комбинированные инструменты: молоток-топорик, молоток-гвоздодёр и др.

Молотки: слесарные с круглым (1) и квадратным (2) бойками; 3 - стандартный столярный; 4 - деревянная киянка; 5 - плотничный с металлической рукояткой; 6 - молоток каменщика; 7 - с шаровым бойком для выколотки объёмных изделий из металлического листа.

Масса слесарных и столярных молотков обычно от 0,05 до 1 кг; длина ручек от 280 до 340 мм. Тяжёлые молотки с массой от 2 до 16 кг называются кувалдами.

31. Наждачный брусок

Деревянный брусок длиной 12...15 см, шириной 6...8 см и толщиной 2...4 см, покрытый с одной или двух сторон наждачной бумагой (шлифовальной шкуркой); иногда наждачной бумагой оборачивают весь брусок целиком. Брусок может быть прямоугольным либо с закруглёнными кромками. Наждачную бумагу либо прикрепляют к бруску канцелярскими кнопками или мелкими гвоздиками, либо приклеивают. Наждачная бумага может лежать в два слоя; в этом случае внутренний слой шероховатой стороной обращают к бруску, чтобы бумага не скользила по его поверхности. Применяют при шлифовании плоских поверхностей преимущественно деревянных деталей.

32. Наковальня

Опорный кузнечный инструмент, применяемый при ковке и выравнивании металлических заготовок (из жести, проволоки, прутка и т.д.). Представляет собой массивный стальной корпус (рис.) различных размеров и формы с закалённой рабочей поверхностью (лицом). Существуют также настольные наковальни малых размеров - наковаленки - для специальных работ (например, в часовом деле). В домашних условиях в качестве наковальни можно использовать кусок рельса или рихтовальную (правильную) плитку.

Наковальня и наковаленки.

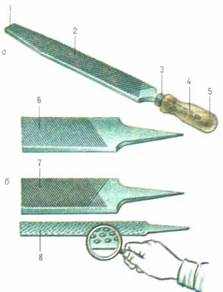

33. Напильник

Ручной многолезвийный режущий инструмент для снятия небольших слоёв металла (ручной доводки деталей, заточки пил, вытачивания ключей и т.д.), а также для обработки (выравнивания, отделки) изделий из дерева, кожи, пластмассы и др. материалов. Представляет собой стержень с рабочей частью и хвостовиком (рис. 1). На рабочей части нанесены насечки (одинарные или двойные), образующие режущие кромки. На хвостовик обычно насаживается деревянная ручка. По форме профиля поперечного сечения напильники подразделяют на плоские, квадратные, трёхгранные, круглые, полукруглые, ромбические, ножовочные и др. Применение напильника той или иной формы при слесарных работах определяется профилем обрабатываемой детали (рис. 2). Напильники изготовляют из высокоуглеродистой инструментальной стали и подвергают закалке.

Рис. 1. Основные части напильника (а) и виды насечек (б): 1 - носок; 2 - рабочая часть; 3 - кольцо; 4 - хвостовик; 5 - ручка; 6 - одинарная насечка; 7 - двойная насечка; 8 - рашпильная насечка.

Рис. 2. Схемы применения слесарных напильников: 1 - плоского; 2 - квадратного; 3 - трёхгранного; 4 - круглого; 5 - полукруглого; 6 - ромбического; 7 - ножовочного.

Рабочие свойства напильника определяются шагом насечки (числом насечек, приходящихся на 1 см длины) или номером насечки. По шагу (номеру) насечки различают напильники: драчёвые (шаг насечки 4,5...12; номер насечки 0-1), применяемые для грубого или предварительного опиливания; полуличные, личные (13...26; 2-3), бархатные (42...80; 4-5), применяемые для чистового опиливания, точной отделки, шлифования и доводки деталей. Напильники с крупной насечкой (с грубыми, острыми зубьями) называются рашпилем, малогабаритные с мелкой насечкой - надфилем. Рашпили различной формы служат для устранения неровностей, отделки округлостей в металлах, а также для увеличения отверстий, пазов и т.д. в древесине, обработки кож и др. Надфили (маленькие напильники, длина насечки 100 мм) часто не имеют хвостовика (заменён круглым стержнем); применяют для зачистки поверхностей, обработки мелких точных деталей из древесины, металла и др. материалов.

При хранении напильников следует избегать их соприкосновения с др. инструментами. Хранить сухими, не покрывать маслом или смазкой. Для удаления опилок, смолы и т.п., набившихся между насечек, напильник надо опустить в горячую воду либо чистить проволочной щёткой или латунной иглой в направлении насечки. Ржавчину удаляют керосином.

34. Ножеточка

Электрический ручной инструмент для заточки ножей и ножниц в домашних условиях. По принципу действия подобна точилу. Заточка осуществляется вращающимися абразивными кругами, помещёнными для безопасности в пластмассовый корпус (рис.). При заточке клинок ножа или ножниц медленно проводят несколько раз вдоль соответствующей прорези в крышке корпуса ножеточки, при этом автоматически обеспечивается оптимальный или близкий к оптимальному угол заточки.

Ножеточка.

35. Ножницы слесарные

Инструмент для разрезания металла под давлением двух сдвигающихся навстречу друг другу шарнирно-соединённых режущих ножей (лезвий). Различают ножницы ручные механические и электрические.

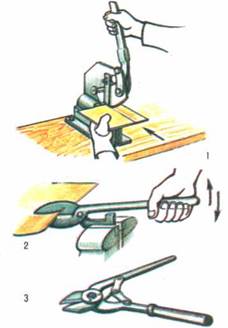

Ручные механические ножницы

Для разрезания листового металла толщиной до 1,5 мм применяют ручные ножницы трёх основных типов: пряморежущие (рис. 1), для вырезания отверстий и для фигурной резки. Для вырезания отверстий применяют также ножницы с загнутыми ножами. По расположению лезвий ручные ножницы бывают левые (нижнее лезвие расположено слева от линии разреза) и правые (справа от линии разреза). Длина ручных ножниц от 200 до 400 мм; наиболее удобными в работе считаются ножницы длиной 250 и 320 мм. Из ручных ножниц известны также (рис. 2): рычажные, у которых нижний нож неподвижен, а верхний передвигается с помощью рычага; применяют для разрезания листового металла толщиной до 6 мм; стуловые, имеющие длинную верхнюю ручку и короткую нижнюю с шипом (остриём), которая при работе закрепляется в тисках или в колодке; пригодны для разрезания листового металла толщиной до 3 мм; силовые малогабаритные, у которых одна ручка закрепляется в тисках; служат для разрезания листового металла толщиной до 2,5 мм и прутков - до 8 мм; маховые рычажные - для разрезания листового металла толщиной до 2,5 мм на прямые длинные полосы.

Рис. 1. Пряморежущие ручные ножницы.

Рис. 2. Ножницы: 1 - рычажные; 2 - стуловые; 3 - силовые малогабаритные.

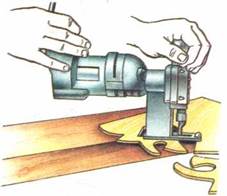

Электрические ножницы (электроножницы)

Этот инструмент домашнему умельцу целесообразно приобретать в том случае, если приходится обрабатывать большое количество листового металла. Для разрезания металлических листов толщиной до 3 мм по прямолинейному и криволинейному контуру применяют ручные электрические ножевые ножницы вибрационного типа (рис. 3) с ножами, величина захода которых регулируется с помощью установочных винтов и эксцентрика. При регулировании учитывают, что слишком большой заход ножей (более 4 мм) затрудняет резание заготовок по кривой, а при отсутствии захода ножницы перестают резать.

Рис. 3. Ручные электрические ножницы в работе.

Оселок - брусок из мелкозернистого абразивного материала для правки и доводки лезвий режущих инструментов (топоров, ножниц, бритв и т.п.) после их заточки.

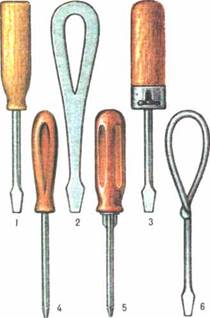

36. Отвёртки

Инструменты, применяемые в быту для завинчивания и вывинчивания винтов и шурупов, имеющих на внешнем торце шлиц (прямой или крестообразный). Функционально отвёртки условно подразделяют на слесарные (столярные), электро- и радиомонтажные, часовые и универсальные.

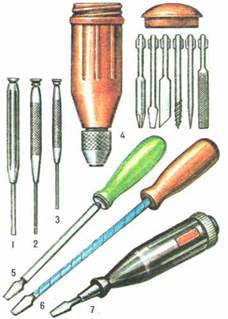

Обычная слесарная (столярная) отвёртка представляет собой (рис. 1) стальной стержень, один конец которого жёстко скреплён с рукояткой (деревянной, пластмассовой или металлической), другой конец - рабочий - может быть в виде лопатки (для винтов и шурупов с прямым шлицем) или крестообразным (для винтов и шурупов с крестообразным шлицем). Ширина лезвия (жала) лопатки от 1,7 до 28 мм. Отвёртки с крестообразным рабочим концом изготовляют пяти номеров (размеров): 0 (диаметр стержня 3,00 мм), 1 (4,00 мм), 2 (6,00 мм), 3 (8,00 мм) и 4 (10,00 мм). Выпускают отвёртки с двумя рабочими концами (например, один прямой, другой крестообразный); один конец стержня (по выбору) вставляют внутрь рукоятки, другой является рабочим. Распространены отвёртки с набором сменных стержней. Существуют отвёртки с проворачивающейся относительно стержня рукояткой, внутри которой расположен храповик, позволяющий свободно вращать рукоятку в нужном направлении, не меняя положения пальцев; такие отвёртки удобны для работы одной рукой, например в труднодоступных местах. Для ускорения работы применяют отвёртки с различными приспособлениями: отвёртки с вращающимся жалом, у которых внутри рукоятки устроен архимедов винт или на утолщённом стержне прорезана спиральная канавка (жало приводят во вращательное движение, нажимая на рукоятку - как бы «надевая» её на стержень); отвёртки, вставляемые в патрон ручного сверлильного инструмента (дрели, коловорота).

Рис. 1. Слесарные (столярные) отвёртки: 1 - с рабочим концом под прямой шлиц; 2 - велосипедная; 3 - с храповиком (трещотка); 4 - под крестообразный шлиц; 5 - с двумя рабочими концами у стержня, вставляемого в рукоятку; 6 - самодельная.

Электромонтажные отвёртки (рис. 2) сходны по форме и конструкции со слесарными, но их рукоятки обычно выполнены из диэлектриков (полиэтилен, полипропилен и др.), выдерживающих электрическое напряжение до 380 В. Нередко в хвостовую часть рукоятки монтируют неоновую лампочку, электрически соединённую со стержнем, что позволяет использовать такую отвёртку как фазовый щуп-индикатор. Радиомонтажные отвёртки для закручивания крепёжных элементов в бытовой аппаратуре имеют удлинённый (до 300 мм) стержень, а для подстройки внутренних контуров катушек, регулировки переменных резисторов и др. деталей - небольшую ширину жала (2...4 мм). Стержень этих отвёрток обычно обматывают изоляционными материалами; нередко стержни делают пластмассовыми.

Рис. 2. Часовые (1, 2, 3), универсальные (4), электро- и радиомонтажные (5, 6, 7) отвёртки.

Часовые отвёртки отличаются малыми размерами стержня (40...80 мм) и узким жалом (0,8...2,0 мм). Вертлюговое соединение рукоятки с упором на её хвостовой части позволяет отвинчивать мелкие детали одной рукой, упирая отвёртку в ладонь или подушечку указательного пальца и вращая её большим и средним пальцами.

Универсальные отвёртки имеют полую рукоятку из ударопрочной пластмассы, цанговый зажим для крепления насадки и набор сменных жал (жала под прямые и крестообразные шлицы разных размеров, шило, буравчик, стамеску, зенковку и др.), размещённые в рукоятке. Их достают из рукоятки и меняют в зажиме по мере надобности, что значительно упрощает работу.

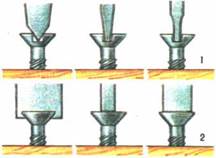

Размеры и форма лопатки (креста) у отвёртки должны соответствовать размерам завинчиваемого винта или шурупа. Поэтому домашнему умельцу полезно иметь в своём хозяйстве отвёртки для мелких, средних и крупных винтов. Лезвие лопатки важно правильно заточить. Излишне большой или явно недостаточный угол заточки (рис. 3, позиция 1) ведёт к срыву либо провёртыванию отвёртки. Лезвие по ширине должно соответствовать диаметру головки винта (рис. 3, позиция 2): излишняя ширина не позволяет завернуть головку винта заподлицо, при завинчивании шурупа в дерево портится окружающая поверхность древесины; недостаточная ширина лезвия снижает величину усилия (крутящего момента), приводит к смятию лезвия лопатки.

Рис. 3. Соотношения размеров и формы лезвия лопатки и шлица шурупа (винта): 1 - по толщине; 2 - по ширине.

37. Отвес

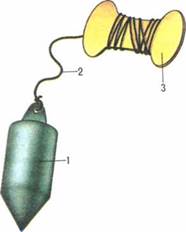

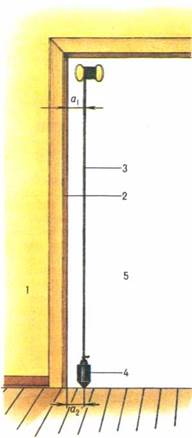

Инструмент для проверки вертикальности поверхностей и линий. Состоит из грузика и шнура или толстой лески (рис. 1). Грузик чаще всего представляет собой металлический цилиндр с заострённым конусообразным нижним концом. В верхней части грузика имеется проушина для крепления шнура. Шнур наматывается на планку, вырезанную из алюминиевого листа или из фанеры. Острие грузика и шнур у свободно подвешенного отвеса должны находиться на одной линии. Для проверки вертикальности поверхности (или линии) к ней почти вплотную подносят отвес, так, чтобы грузик свободно висел на шнуре, не касаясь чего-либо. Если поверхность или линия расположены вертикально, то они будут строго параллельны шнуру отвеса, а расстояния от проверяемой поверхности до верха шнура и острия груза одинаковы (рис. 2).

Рис. 1. Отвес: 1 - грузик; 2 - шнур (леска); 3 - планка (катушка) для намотки шнура.

Рис. 2. Проверка вертикальности боковин дверной коробки: 1 - стена; 2 - боковина дверной коробки; 3 - шнур; 4 - грузик; 5 - дверной проём; а1 - расстояние от боковины до верха шнура; а2 - расстояние от боковины до острия грузика (боковина вертикальна, если а1 =а2).

38. Отволока

Инструмент для нанесения разметочных линий, необходимых для плотного соединения двух сопрягаемых деталей. Представляет собой брусок с выступом, в который вбит гвоздь (рис., а). При разметке (причерчивании) отволоку рабочим концом вставляют между сопрягаемыми деталями и прижимают к обработанной кромке нижней детали. Перемещая отволоку, остриём гвоздя прочерчивают на поверхности верхней детали линию, параллельную кромке нижней детали (рис., б).

Отволока: а - общий вид; б - причерчивание соединяемых досок; 1 - брусок; 2 - гвоздь; 3 - соединяемые доски.

39. Паяльная горелка

Лёгкая переносная горелка с направленным открытым или закрытым пламенем (рис.), работающая на жидком газе (пропан, бутан). Газ поступает из баллона объёмом 1, 5, 20 или 50 л либо из зарядных устройств, содержащих от 100 до 200 г газа. Служит для пайки твёрдым припоем (рабочая температура 450...600 ”С), следовательно, пригодна и для пайки мягким припоем, а также для оплавления старой краски и разогрева деталей при их сгибании и правке. При работе с паяльной горелкой необходима огнеупорная подкладка. Ранее широко использовавшиеся для этого асбестовые пластины, как оказалось, непригодны из-за их токсичности; вместо них рекомендуется использовать плитки из искусственного камня, шамота, твёрдой древесины или кирпича. Паяльные работы с открытым огнём следует проводить в хорошо проветриваемом помещении.

Паяльные горелки: газовые паяльники с подогревом открытым пламенем (1) и в закрытой камере (2).

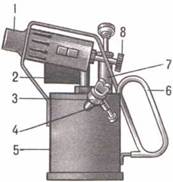

40. Паяльная лампа

Лёгкая переносная горелка (рис. 1) с направленным открытым пламенем, работающая на жидком горючем (спирте, бензине, керосине). Служит для нагревания рабочей части (наконечника) паяльника при пайке с твёрдым (рабочая температура 450...500 °С) или мягким припоем, для расплавления припоя, а также для нагревания металлов (при правке, гибке и др.), удаления остатков старого масла, лака, красок с деревянных оснований, металлических изделий, штукатурки. Существуют портативные паяльные лампы, выполненные в форме пистолета (рис. 2).

Рис. 1. Керосиновая паяльная лампа: 1 - труба; 2 - ванночка для разжигания лампы; 3 - заливная пробка; 4 - воздушная пробка; 5 - резервуар; 6 - ручка; 7 - насос; 8 - вентиль.

Рис. 2. Бензиновый паяльник в форме пистолета с резервуаром для горючего в рукоятке.

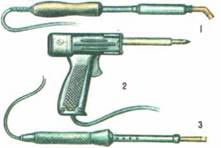

41. Паяльник

Ручной инструмент, применяемый при пайке для прогревания мест спайки и расплавления припоя. Рабочая часть паяльника представляет собой медную головку - наконечник, нагреваемый внешним источником теплоты. Для пайки мелких деталей, например электропроводов, применяют наконечники в виде отвёртки массой 0,1...0,2 кг, для пайки крупных изделий, таких, как листы кровли,- тяжёлые наконечники в форме молотка массой от 0,5 до 10 кг. По способу нагрева наконечника различают паяльники с подогревом в пламени горелки - газовой (см. Паяльная горелка) или на жидком горючем (см. Паяльная лампа) - и паяльники с электрическим подогревом - электропаяльники. Существуют также ультразвуковые паяльники, у которых колебания нагретого стержня разрушают оксидную плёнку на поверхности паяемого металла под слоем расплавленного припоя; обеспечивают безфлюсовую пайку.

В домашних условиях электропаяльник (рис. 1) - наиболее распространённый паяльный инструмент, с помощью которого можно паять предметы хозяйственного обихода из стали, меди и медных сплавов (бронзы, латуни). Присадочным материалом при пайке электропаяльником служат мягкие припои, обычно оловянно-свинцовые с температурой плавления 180...280 °С, поступающие в продажу в виде прутков, проволоки, лент и т.п. Выпускаются бытовые электропаяльники различной мощности - от 25 до 100 Вт в зависимости от цели применения, с обычным (за несколько минут) или форсированным (за несколько секунд) подогревом наконечника. Электропаяльники с форсированным подогревом, получившие название паяльных пистолетов, служат в основном для мелких паяльных работ (например, для пайки проводов). Существуют паяльные пистолеты со сменными наконечниками и локальным освещением (подсветкой) места пайки.

Рис. 1. Электропаяльники: 1 - мощный (90 Вт); 2 - с форсированным подогревом (паяльный пистолет); 3 - обычный (50 Вт).

Перед пайкой жало паяльника необходимо залудить. Для этого жало следует очистить с помощью напильника или шлифовальной шкурки, нагреть, окунуть во флюс, тут же приложить к припою и держать до расплавления припоя. Эту процедуру повторяют несколько раз, пока припой не покроет ровным слоем рабочую поверхность паяльника. На жале паяльника часто образуются раковины, которые затрудняют стекание припоя в место пайки. Придать жалу нужную форму следует сначала ковкой и лишь затем можно немного подправить напильником.

Чтобы горячий паяльник не прожёг поверхность стола, его необходимо класть на подставку. Простейшую подставку можно сделать самому из проволоки или металлической полосы (рис. 2).

Рис. 2. Подставка для электропаяльника

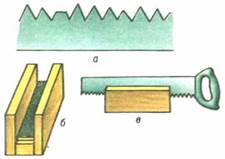

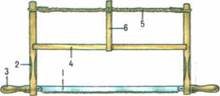

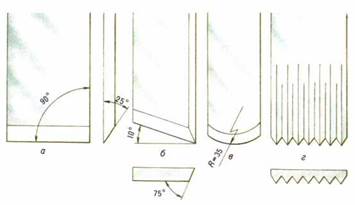

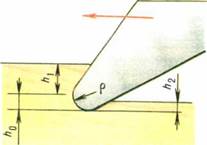

42. Пила

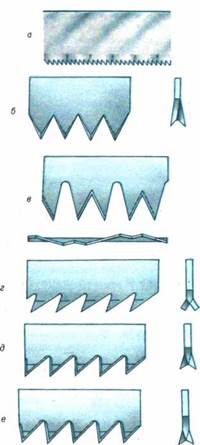

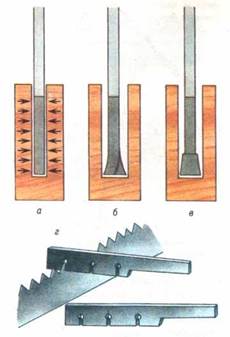

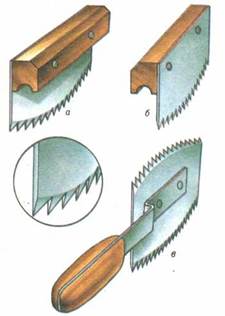

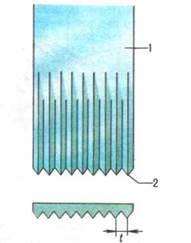

Ручной или станочный многолезвийный режущий инструмент для разрезания (распиливания) древесины, металлов и др. материалов. Основная часть любой пилы - стальное полотно с зубьями по краю. Каждый зуб - это элементарный резец в виде клина (рис. 1). Режущей кромкой зуба может быть ребро между передней и задней гранями (передняя, главная, режущая кромка), ребро между передней и боковой или задней и боковой гранями (боковые режущие кромки) либо ребро между сточенной фаской и боковой гранью (также боковая режущая кромка). При движении по поверхности распиливаемого материала зубья срезают узкие стружки (опилки), образуя щель, называемую пропилом.

Рис. 1. Основные виды зубьев пилы: а - с передней (главной) режущей кромкой; б - с боковыми режущими кромками и острой вершиной; 1 - передняя (главная) режущая кромка; 2 - передняя боковая режущая кромка; 3 - задняя боковая режущая кромка; 4 - вершина зуба; 5 - сточенные передняя и задняя фаски.

Форма и размеры зубьев определяются типом распиливаемого материала и видом пиления (рис. 2). Так, зубья пил по металлу имеют вид прямоугольного треугольника (с острым углом при вершине) с передней режущей кромкой. Зубья пил по дереву также имеют вид треугольника, но их конфигурация и режущие кромки зависят от направления пиления: поперёк или вдоль волокон древесины. Строго говоря, разделение пил по типу распиливаемого материала несколько условно, т.к. пилой по металлу можно также пилить, например, древесину, пластмассу и др. материалы, а пилой по дереву - древесно-стружечные плиты (ДСП), древесные пластики, пластмассу и пр. материалы, по твёрдости близкие к древесине.

Рис. 2. Форма зубьев пилы по металлу (а) и по дереву для поперечного (б, в), продольного (г, д) и смешанного (е) пиления.

Эффективность пиления существенно зависит от размеров зубьев пилы, состояния их режущей кромки (от их заточки) и разводки.

Размеры зубьев у пил по металлу, используемых в домашних условиях, не превышают по высоте 1...1,5 мм при ширине (у основания) 1,2...2 мм. Размеры зубьев у пил по дереву отличаются большим разнообразием: по высоте от 1 до 18 мм, по ширине у основания от 1,5 до 12 мм. Крупные зубья режут древесину более производительно, но оставляют грубый пропил, средние - пилят медленнее, но пропил у них более чистый, мелкие - режут древесину чисто, но очень медленно. Для разновысоких зубьев основная нагрузка при пилении приходится на большие зубья, и они быстрее тупятся, тогда как малые зубья практически не работают, в результате производительность пиления заметно снижается. От многократной точки форма и высота зубьев меняется, пила начинает пилить неровно, подскакивать. Поэтому зубья периодически надо подравнивать, стачивая их напильником. Для подравнивания лучше всего напильник вставить в деревянную колодку и «пилить» по нему пилой (рис. 3). Выровняв высоту зубьев, можно приступать к их заточке.

Рис. 3. Выравнивание зубьев пилы напильником: а - пильное полотно с изношенными зубьями; б - колодка с напильником для стачивания зубьев; в - стачивание (выравнивание) зубьев.

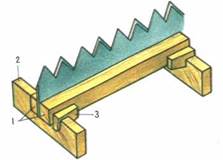

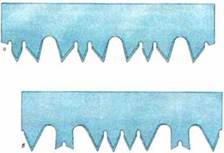

Заточка зубьёв и их разводка в домашних условиях возможна лишь у пил по дереву. Точить пилу лучше всего, закрепив её в тисках либо в простейшем деревянном станке (рис. 4). Точат зубья трёхгранным личным напильником с последующей зачисткой бархатным напильником (с очень мелкой насечкой) или надфилем. Зубья пил для поперечного пиления затачивают под углом 45...50° к боковой поверхности полотна пилы (рис. 5, а), в результате чего между стачиваемой фаской и боковой гранью зуба образуется боковая режущая кромка (передняя или задняя); заусенцы стачивают бархатным напильником. Вершина зуба (точка схождения боковых режущих кромок) должна быть очень острой. Заточку выполняют через зуб, сначала с одной стороны пилы по всей её длине, а затем с другой. Зубья пил для продольной и смешанной распиловки затачивают под прямым углом к боковой поверхности полотна пилы (рис. 5, б). Точат переднюю и заднюю грани зуба до тех пор, пока передняя и боковые режущие кромки не станут острыми. Правильность заточки проверяют угольником.

Рис. 4. Простейший станок для заточки зубьев пилы: 1 - зажимные бруски; 2 - подставка; 3 - распорный клин.

Рис. 5. Точка зубьев пил для поперечного (а) и продольного (б) пиления.

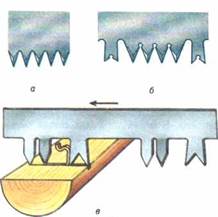

В процессе пиления по мере углубления пропила пилу начинает «заедать» вследствие увеличения силы трения полотна о стенки пропила (рис. 6, а). Чтобы пилу не «заедало», концы зубьев через один или два отгибают (разводят) в противоположные стороны (режущей кромкой наружу). Величина развода на одну сторону 0,3...0,6 мм, но не более половины толщины полотна пилы (рис. 6, б). Чрезмерный развод требует больших усилий при пилении. Отгибать (разводить) концы зубьев можно при помощи плоскогубцев, зажав полотно пилы в тисках, или на станке для заточки зубьев. Лучше, однако, пользоваться специальным инструментом - разводкой. Иногда вместо разводки зубьев к их концам приваривают пластинки из твердосплавных материалов (рис. 6, в). Пилу с такими зубьями не «заедает», т.к. ширина пропила получается больше толщины пильного полотна. Наиболее часто твердосплавные пластинки приваривают к зубьям дисковых пил.

Рис. 6. Способы увеличения ширины пропила: а - пропил неразведёнными зубьями; б - пропил разведёнными зубьями; в - пропил зубьями с твердосплавными пластинами на конце; г - разведение зубьев пилы.

По натяжению пильного полотна все пилы разделяют на ненатянутые и натянутые. У ненатянутых пил необходимая жёсткость или устойчивость полотна при работе достигается за счёт толщины полотна или оснащения его двумя ручками. У натянутых пил полотно тоньше, поэтому пропил у них получается более узкий; пилить такой пилой легче и производительнее, чем ненатянутой. К ненатянутым пилам относятся все виды ножовок (кроме ножовок по металлу), обычные двуручные пилы, некоторые специальные пильные инструменты (например, наградка, шпунтовка, фанерные пилы) и дисковые пилы. Натянутое полотно имеют лучковые и лобзиковые пилы, а также ленточные пилы (например, мотопила «Дружба» или электропила «Парма»), Особую группу составляют гибкие пилы или пильные цепи, состоящие из проволоки со специальной насечкой вместо зубьев либо из шарнирно-соединённых режущих звеньев; для пиления проволоку или цепь натягивают за ручки на их концах.

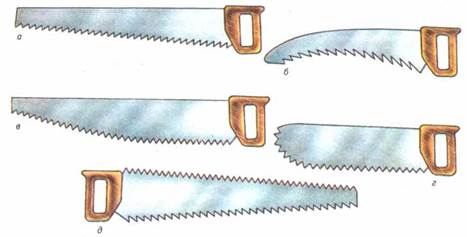

Самыми распространёнными в обиходе пилами являются пилы-ножовки, или просто ножовки. Различают ножовки по дереву и ножовки по металлу. Обычные, или стандартные, ножовки по дереву имеют ненатянутое пильное полотно, как правило, с односторонним расположением зубьев и рукоятку для пиления одной рукой. Полотна у ножовок бывают широкие и узкие: широкие полотна обеспечивают строгую прямолинейность пропила и высокую точность его направления; узкое полотно позволяет делать криволинейные пропилы. Наиболее распространены ножовки с длиной полотна 300...600 мм при ширине у ручки 80...140 мм и на конце 30...60 мм; толщина полотна 0,8...1,2 мм. Кромка полотна с зубьями может быть прямолинейной, выпуклой или вогнутой (рис. 7).

Рис. 7. Форма пильного полотна ножовок по дереву с прямолинейным (а), вогнутым (б), выпуклым (в), прямолинейно-выпуклым (г) и двусторонним (д) расположением зубьев.

Рис. 8. Форма ручек ножовок по дереву: а - прямая; б - изогнутая; в - полузакрытая; г - закрытая; д - пистолетная.

Ручки у ножовок по дереву делают прямые и изогнутые, полузакрытые и закрытые (рис. 8) в зависимости от ширины полотна. Ножовки с узким полотном обычно имеют прямые, слегка изогнутые или Г-образные (пистолетного типа) ручки. У ножовок со средними и широкими полотнами, как правило, полузакрытые и закрытые ручки, последние предпочтительнее, т.к. предохраняют пальцы от повреждения о поверхность распиливаемого материала. Изготовляют ручки из древесины (лучше всего), металла или пластмассы.

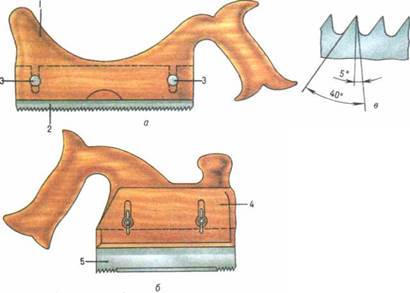

Как разновидность обычной ножовки по дереву можно рассматривать некоторые специальные пильные инструменты, применяемые столярами и плотниками. К таким инструментам относятся наградки, шпунтовки, прорезные пилы, фанерные пилы и др. Наградки и шпунтовки применяют для несквозных пропилов, например при подготовке паза под шпонку в щите. Преимущество выпиливания паза или шпунта перед их строганием заключается в том, что при пилении пороки древесины сказываются на чистоте обработки паза или шпунта меньше, чем при строгании. Такие пилы состоят из деревянной колодки (с одной или двумя ручками) и пильного полотна с зубьями для продольного распиливания (рис. 9). Чтобы получить за один проход паз нужной ширины (например, 3...4 мм), применяют сравнительно толстое полотно (до 1,5 мм) или увеличивают развод зубьев.

Рис. 9. Наградка с регулированием глубины пропила: а - выдвижением полотна: б - перемещением упорной планки; в - форма зубьев; 1 - колодка (основа); 2 - выдвижное пильное полотно; 3 - винты крепления полотна; 4 - упорная планка; 5 - невыдвижное полотно.

При очень большом разводе (до 1 мм) каждый третий зуб оставляют неразведённым. Иногда наклон зубьев на каждой половине полотна делают в разные стороны. В этом случае при движении инструмента в одном направлении древесину режут одни зубья, а при движении в обратном направлении - другие. Глубина пропила определяется шириной выступающей из колодки части пильного полотна и регулируется либо путём выставки (выдвижения) самого пильного полотна в пазу колодки, либо путём установки на колодке сбоку от пильного полотна упорной планки, ограничивающей глубину проникновения пильного полотна в древесину.