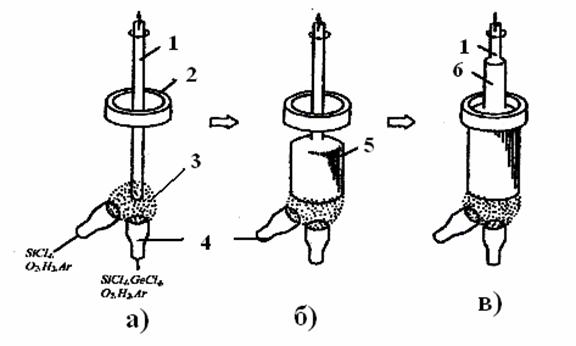

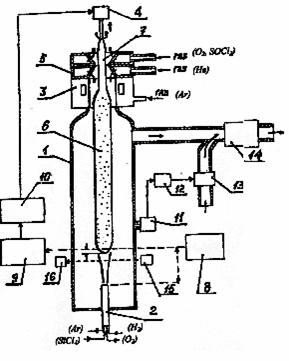

Схема процесса VAD, разработанного японскими фирмами (среди которых NTT, "Sumitomo" и др.), приведена на рис. 3.16. В отличие от метода OVD в методе VAD пары исходных галогенидов подают в неподвижную кислородно-водородную горелку, а образующиеся в результате гидролиза частицы оксиды осаждаются на торец затравочного штабика с образованием пористой заготовки, которая по мере роста поднимается таким образом, чтобы фронт роста оставался на од ном и том же месте. Схема установки VAD показана на рис. 3.17 видно, насколько эта установка является сложной в аппаратурном оформлении для автоматического контроля следующих основных параметров процесса:

- скорости поступления паров исходных галогенидов;

- местоположения торца пористой заготовки с точностью ±50 мкм, ибо изменение местоположения роста ведет к вариациям диаметра пористой заготовки и профиля ПП;

- температуры пламени горелки, от которой зависит состав частиц;

- температуры нагрева торца пористой заготовки, что определяет степень пористости заготовки;

- давления внутри реактора, которое влияет на форму пламени и, следовательно, на вариации диаметра пористой заготовки и профиль ПП;

- скорости вращения заготовки, при этом отклонение оси растущей заготовки от вертикали должно быть не более ± 0,1 мм на 1 м;

- температуры печи сушки и остекловывания пористой заготовки и т.д.

Рис. 3.16. Схема процесса VAD: 1 – затравочный штабик, 2 – графитовая печь, 3 -мелкие частицы SiO2*GeO2, 4 – горелки, 5 – пористая заготовка, 6 – остеклованная заготовка

Первоначально метод VAD использовался для формирования германосиликатной сердцевины заготовок многомодовых градиентных ОВ. Профиль ПП формировался путем пространственной диффузии оксидных частиц различного состава, образующихся при использовании либо двух горелок, либо одной многосопельной горелки, при этом в каждую горелку или сопло подают ПГС постоянного состава. Диаметр осаждающихся частиц составлял 0,05…0,2 мкм и зависел от концентрации легирующих компонентов, температуры пламени и торца пористой заготовки. Полученную заготовку из германосиликатного стекла затем вставляли в "сухую", чистую кварцевую трубку, которая служила в качестве светоотражающей оболочки.

Рис. 3.17. Схема установки VAD метода: 1 - реактор напыления; 2- горелка; 3- печь остекловывания; 4- механизмы подъема и вращения; 5- камера газовой защиты; 6- пористая заготовка; 7- прозрачная заготовка; 8- блок лазерного сканирования; 9- блок приема лазерного излучения; 10- блок регулирования диаметра; 11- датчик давления; 12- блок управления; 13- регулятор расхода газа; 14- накопительная емкость; 15- сканер; 16- пироприемник. Точность местоположения торца пористой заготовки ±50мкм, соосность элементов установки - менее ±50мкм

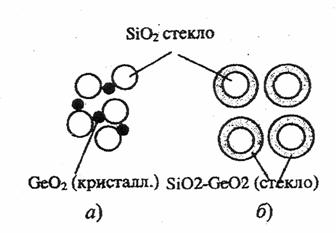

Исследование свойств частиц, осаждающихся из пламени горелки на поверхность кварцевой трубки, в системах SiO2*GeO2 и SiO2*B2O3 показало, что в зависимости от температуры подложки (трубки) наблюдается образование кристаллической или стеклообразной фазы. Например, для системы SiO2*GeO2 при температуре ниже 4000С образуется кристаллический GeO2, а при более высокой – стеклообразный диоксид германия. Японские исследователи предложили следующие модели для объяснения данного факта. При температуре подложки ниже 4000С вначале образуются твердые частицы диоксида кремния, между которыми находятся включения кристаллической фазы GeO2 (рис. 3.18 а). При температуре подложки выше 4000С вначале образуются частицы диоксида кремния, которые затем покрываются стеклом SiO2*GeO2 (рис. 3.18 б).

На процесс получения пористой заготовки оказывает влияние множество факторов, таких как расстояние от горелки до поверхности роста, угол наклона горелки к оси вращения заготовки, характер течения газа из горелки и т.д., величины которых определяли экспериментально. Для иллюстрации в таблице 3.2.приведены данные о зависимости между углом наклона горелки и флуктуациями наружного диаметра пористой заготовки и скоростью ее роста в осевом направлении. Из таблицы 3.2 видно, что оптимальным является угол наклона горелки к оси заготовки 400.

Рис. 3.18. Модель структуры частиц SiO2-GeO2, полученных при разных температурах: а- температура ниже 400 °С, б- температура выше 500°С

Таблица 3.2 Влияние угла наклона горелки на флуктуации диаметра и скорость роста пористой заготовки

|

Угол наклона горелки |

0 |

10 |

20 |

30 |

40 |

50 |

³60 |

|

Флуктуации диаметра, мм |

5-10 |

2-5 |

1-2 |

0,5-1 |

£0,5 |

0,5-1 |

Рост не возможен |

|

Скорость роста, мм/час |

5-20 |

20-30 |

40-45 |

70-75 |

100 |

60-65 |

£5 |

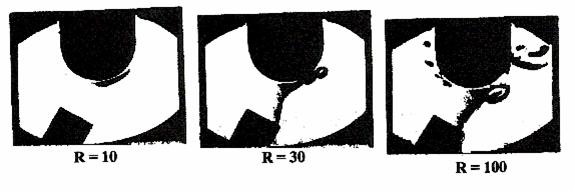

Характер роста пористой заготовки зависит также от динамики газового потока, а именно от числа Рейнольдса (Re):

![]() (3.21),

(3.21),

где W – скорость потока газа, d – диаметр трубопровода, r - плотность газа и h - вязкость газа. На рис. 3.19 приведены фотографии газового потока в процессе осаждения частиц при различных величинах числа Re. Видно, что при Re = 10 поток имеет ламинарный характер, при Re = 30 появляются элементы турбулентности, а при Re = 100 поток носит турбулентный характер и невозможно ожидать равномерного осаждения частиц и, соответственно, получения заданного профиля ПП.

Рис. 3.19. Фотографии газового потока в процессе осаждения

При переходе к получению заготовок одномодовых ОВ стали использовать одновременно 3 горелки, как это видно на рис. 3.20. Первая горелка формирует пористую заготовку для сердцевины, вторая – светоотражающую оболочку, а третья – технологическую кварцевую оболочку, которая обеспечивает диаметр волокна 125 мкм не зависимо от диаметра его сердцевины. Применение более высокопроизводительной технологии позволило увеличить скорость осаждения от 0,5¸1 г/мин (1980 г.) до 4,5 г/мин (1982 г) и диаметр остеклованной заготовки с 20¸30 мм до ~ 53 мм. Эффективность осаждения составляет 50¸60 %.

Рис. 3.20. Схема получения (а) и фотография (б) заготовки одномодового ОВ: 1,2 – слой пористой оболочки, 3 – слой пористой сердцевины, 4 – горелки для нанесения соответствующих структур

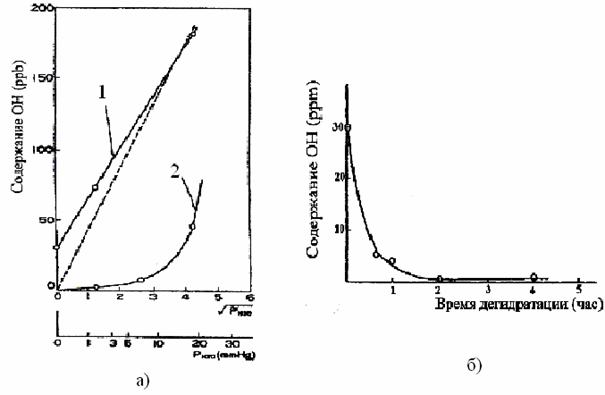

Процесс сушки пористой заготовки в методе VAD аналогичен процессу сушки в методе OVD, описанному ранее. Различие состоит только в том, что в методе OVD хлор (или хлорагент) подается в центральное отверстие заготовки, и она начинает как бы "сохнуть" изнутри, а в методе VAD дегидротация воды происходит с боковой поверхности заготовки, что и приводит к распределению концентрации гидроксильных групп так, как это показано на рис. 3.15. Содержание гидроксильных групп в заготовке, обработанной во влажной атмосфере с и без хлорагента SOCl2 , в зависимости от парциального давления паров воды приведено на рис. 3.21 (а), а на рис. 3.21 (б) показана зависимость содержания остаточных групп ОН от времени обработки в атмосфере хлорагента. Видно, что минимальное количество ОН-групп (~ 0,4 ppm) достигается за 2 часа и далее практически не уменьшается.

Рис. 3.21. Содержания ОН-ионов: а) в заготовке, обработанной во влажной атмосфере с (1) и без (2) SOCl2 в зависимости от парциального давления паров воды, б) в зависимости от времени дегидратации при температуре 7700С и парциальном давлении SOCl2 ~ 10 мм Hg

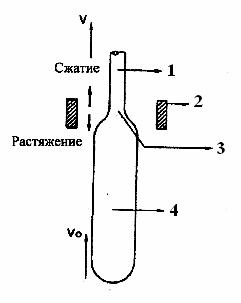

На рис. 3.22 приведена схема процесса остекловывания пористой заготовки. Видно, что при этом за счет сжатия пор происходит уменьшение ее размеров как в радиальном, так и в осевом направлениях. Кроме того, при высокой температуре остекловывания (соответственно малой вязкости) имеет место вытягивание заготовки под действием собственного веса. В таком случае скорость подъема заготовки (затравочного штабика) выражается как

![]() (3.22)

(3.22)

где V0 скорость роста пористой заготовки, а – скорость сжатия заготовки в осевом направлении, b –скорость вытягивания заготовки под действием ее веса, при этом величина (а) равна

![]() (3.23),

(3.23),

где d0 – объемная плотность пористой заготовки и d – плотность остеклованной заготовки, а величина b равна

(3.24),

(3.24),

где w вес пористой заготовки, h вязкость стекла при температуре остекловывания, A площадь поперечного сечения остеклованной заготовки, t – время прохождения заготовки через горячую зону печи остекловывания.

Рис. 3.22. Схема процесса остекловывания пористой заготовки в методе VAD: 1 – остеклованная заготовка, 2 - нагреватель, 3 – зона размягченного стекла, 4 – пористая заготовка

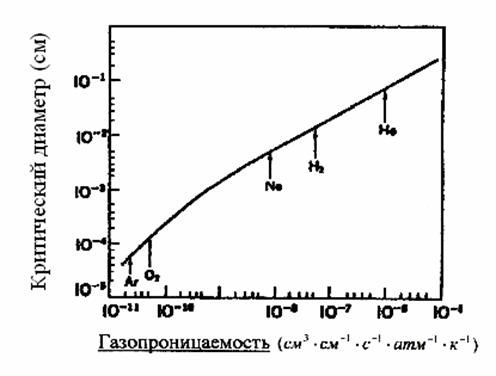

Рис. 3.23. Зависимость критического диаметра закрытой сферической поры от газопроницаемости различных газов

Во время остекловывания заготовки в печь подают гелий (аналогично методу OVD) для того, чтобы избежать образования пузырей в пористой заготовке. Критический диаметр пузыря (больше которого он растет, а меньше которого сжимается) зависит от природы газа, находящегося в пузыре (а точнее от его газопроницаемости). На рис. 3.23 приведена зависимость критического диаметра пузыря от газопроницаемости различных газов . Сопоставление газопроницаемости гелия и аргона (KHe = 8,32´10-7 см3 см-1*с-1*атм-1*К-1 и KAr (2,27´10-11 см3 см-1*с-1*атм-1*К-1 соответственно) показывает, что первая более чем на 4 порядка больше. Это приводит к значительно большему критическому диаметру пузыря (dc He= 500 мкм) для гелия по сравнению с аргоном (dc Ar = 0,6 мкм), что означает растворение "гелиевого" пузыря при его диаметре <500 мкм, в то время как "аргоновый" пузырь будет расти, если его диаметр всего лишь >0,6 мкм.

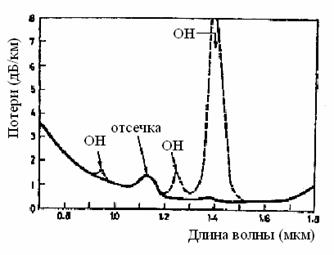

На рис. 3.24 приведены спектральные зависимости полных потерь в образцах ОВ, которые вытянуты из заготовок, полученных методами VAD и MCVD. Видно, что потери на λ = 1,38 мкм в первом образце значительно меньше, чем во втором из-за обработки пористой заготовки хлором (или хлорагентом), хотя справедливости ради надо отметить, что в настоящее время из-за использования хлора (или хлорагента) в процессе "сжатия" заготовок MCVD потери в ОВ значительно уменьшены до 0,5¸1,5 дБ/км ( см. гл. 3.1).

Рис. 3.24. Спектральные зависимости потерь в ОВ, полученных методами VAD (____) и MCVD (----). ОВ, полученное VAD, имело наруж. диаметр –125 мкм, диаметр сердцевины – 8 мкм, Δ – 0,3 %, λс=1,2 мкм.

В заключении отметим преимущества и недостатки метода VAD. Преимуществами являются: относительно высокая скорость осаждения (до 4,5 г/мин), принципиальная возможность получения заготовок любой длины, отсутствие центрального провала в профиле ПП заготовок и ОВ. Недостатки обусловлены, главным образом, сложностью установки и необходимостью точного контроля большого числа технологических параметров, а также формированием профиля ПП за счет пространственной диффузии оксидных частиц различного состава, а не путем послойного осаждения слоев разного состава.