При разработке технологий прокладки ОК необходимо учитывать повышенные строительные длины ОК, относительно низкий уровень допустимых механических нагрузок на ОК и соответственно их ограничение при прокладке кабеля.

При затягивании ОК в каналы кабельной канализации ОК под воздействием растягивающих усилий в его конструктивных элементах возникают напряжения, что может привести к изменению передаточных характеристик кабеля (увеличению затухания ОВ), обрыву ОВ, появления дефектов в ОВ, из-за которых возрастет затухание волокна и произойдет его разрушение в дальнейшем. Растягивающее усилие Т зависит от массы единицы длины кабеля Р0, коэффициента трения Кт, длины кабеля l и характера трассы кабельной канализации. Эту величину можно определить по следующим формулам:

для прямолинейного участка

Тп = Р0l Кт;

для поднимающегося и опускающегося участков с углом наклона a

Тa = Р0 l (Ктcosa ± sina);

Коэффициент трения между оболочкой ОК и каналом кабельной канализации зависит от диаметра кабеля, скорости тяжения и параметров канала кабельной канализации. Для полиэтиленовых труб он равен 0,29, для асбоцементных - 0,32, для бетонных - 0,38.

Таблица 5.1 Предельные длины ОК для затягивания в канализацию

|

Масса ОК, кг/км |

Предельная длина ОК в полиэтиленовой оболочке для затягивания в каналы, м |

|||||

|

Бетонные |

Асбоцементные |

Полиэтиленовые |

||||

|

с допустимым усилением, Н |

||||||

|

600 |

1200 |

600 |

1200 |

600 |

1200 |

|

|

80 |

1975 |

3950 |

2340 |

4680 |

2950 |

5180 |

|

60 |

975 |

1975 |

1170 |

2350 |

1300 |

2600 |

|

140 |

660 |

1320 |

780 |

1560 |

860 |

1720 |

В табл.5.1 приведены расчетные значения предельной длины ОК, затягиваемого в канал за один конец. Из таблицы видно, что при допустимом для городских ОК тяговом усилии 1200 Н возможность протягивания кабеля за один конец при строительной длине 2 км не всегда обеспечивается даже на прямолинейном участке.

Затягивание кабеля в канал кабельной канализации неизбежно связано с его изгибами. При этом на изгибах имеет место поперечное сжатие ОК. Малые радиусы изгиба ведут к возникновению и развитию дефектов ОВ, которые в свою очередь могут вызвать увеличение потерь в волокне и разрушение его как при прокладке в кабельной канализации, так и в дальнейшем при эксплуатации. При изгибах трассы кабельной канализации растягивающее усилие, прикладываемое к кабелю, возрастает. Увеличение тягового усилия на изгибе трассы на угол a рассчитывается по формуле:

Тизг = Тп ехр(aКт)

При этом боковое давление на кабель:

Р = Тизг /Rизг,

где Rизг - радиус изгиба кабеля.

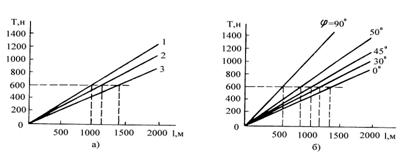

На рис. 5.2 приведены графики изменения тягового усилия в зависимости от длины кабеля. Если не применять специальные меры, то при затягивании ОК возникает его осевое закручивание. Кроме того, кабель, проложенный в канализации, в процессе его эксплуатации также может подвергаться механическим воздействиям. В частности, таким воздействиям подвергаются уже проложенные в каналах кабели при заготовке канала для прокладки другого кабеля (особенно заготовке металлическими палками, в заиленных каналах и т.д.), докладке тяжелых массивных кабелей, вытяжке уже проложенных кабелей из канала.

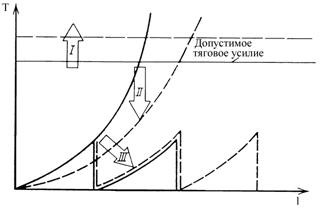

Рассмотрим меры, применяемые для защиты ОК от механических перегрузок при прокладке и эксплуатации их в кабельной канализации. На рис. 5.3 представлены зависимость тягового усилия от длины прокладываемого кабеля и основные методы увеличения этой длины, а именно: увеличение допустимого тягового усилия (I), уменьшение коэффициента трения (II) и применение тяговой системы с распределением тягового усилия (III).

Допустимое тяговое усилие определяется в основном выбором типа кабеля, что ограничивает применение этого способа. Меры же по снижению коэффициента трения применяются во всех случаях прокладки ОК в канализации. В основном они сводятся к использованию: механизма вращения барабана и тягового каната (троса) оптимальных конструкций; вспомогательных (защитных) пластмассовых трубок (субканалов).

Защитные трубки прокладываются в канале кабельной канализации. Они фактически разделяют канал, позволяют оставлять место для последовательной прокладки новых кабелей и обеспечивают защиту проложенных в них ОК в процессе эксплуатации при производстве работ в данном канале кабельной канализации. В одном канале кабельной канализации (диаметром 100 мм) располагаются не более трех-четырех вспомогательных трубок диаметром 32 мм. Эти трубки обычно изготавливаются из полиэтилена низкого давления и маркируются ПНД-32.

Рис. 5.2. Зависимость тягового усилия от длины ОК:

а - при разных видах канализации (1- бетонная, 2- асбоцементная, 3 - полиэтиленовая); б - при различных углах изгиба.

Рис. 5.3. Зависимость тягового усилия от длины прокладываемого кабеля и основные методы увеличения этой длины.

Применение вспомогательных трубок позволяет существенно снизить коэффициент трения кабеля (троса) при затягивании кабеля и создает условия для прокладки ОК большей длиной. Наиболее распространены гладкие вспомогательные трубки. Более эффективны с точки зрения уменьшения трения гофрированные вспомогательные трубки. Известно также применение вспомогательных трубок ребристой конструкции, которые обладают более высоким пределом прочности на растяжение по сравнению с гофрированными и меньшим коэффициентом трения по сравнению с гладкими трубками. Кроме того, наружные ребра трубок обеспечивают линейность прокладки их в главном канале.

Помимо рассмотренных трубок, распространение нашла конструкция вспомогательного трубопровода, представляющего собой две полиэтиленовые трубы, соединенные перемычкой. Отдельные зарубежные фирмы поставляют барабаны с ОК, размещенным в пластмассовой трубке диаметром 32 мм, строительной длиной до 4 …6 км. Габаритные размеры барабанов: высота 264 см, ширина 223 см. В этом случае трубку затягивают в канал совместно с ОК.

Для уменьшения трения при затягивании кабеля во вспомогательный трубопровод можно использовать смазочные материалы на основе минеральных масел. Выбор смазки очень важен. Она должна быть безопасна и безвредна для кабеля, окружающей среды и обслуживающего персонала. Однако смазка - это трудоемкий и длительный процесс, вызывающий загрязнение каналов и колодцев. Не исключено прилипание кабеля к трубе. По необходимости смазка может применяться только в первом или в промежуточных колодцах.

В Японии применяются микрошарики из нейлона диаметром 200…500 мкм, которые либо наносятся на кабель в колодцах, либо выстреливаются в трубу специальным пистолетом. Микрошарики позволяют резко снижать коэффициент трения, так как кабель в данном случае не скользит, а катится. Для труб из полиэтилена он уменьшается от 0,25… 0,5 до 0,045… 0,06.

В Германии для затягивания ОК используют систему вдувания. Перед прокладкой кабель присоединяется к поршню с помощью кабельного захвата. На конец трубопровода крепится ниппель для сжатого воздуха, снабженный уплотнительным кольцом, и устанавливается приводной механизм двигателя. При подаче сжатого воздуха поршень, находящийся в трубе, движется вперед, затягивая за собой кабель. Скорость вдувания потока воздуха регулируется. Система вдувания обеспечивает прокладку кабеля длиной 2000 м и более.

Между длиной ОК и скоростью протягивания существует зависимость: чем длиннее кабель, тем медленнее осуществляется протягивание его в трубопроводе. Скорость протягивания определяется до начала прокладки с учетом характера трассы. Она плавно увеличивается после начала протягивания и затем поддерживается постоянной. Рывки недопустимы. При использовании материалов, уменьшающих трение, скорости протягивания могут достигать на прямолинейных участках 10…30м/мин, а в изогнутых трубах - 3…10 м/мин.

Наиболее эффективным способом затягивания больших длин ОК в канализацию является распределения тягового усилия по длине кабеля, что достигается с помощью промежуточных тяговых устройств. Известны автоматические тяговые устройства, применяемые в качестве промежуточных. К лебедке, используемой для промежуточного тяжения кабеля, предъявляются следующие требования:

- тяговое усилие промежуточной лебедки должно быть меньше допустимого натяжения кабеля и стабильным;

- давление на кабель не должно быть большим, так как это может привести к сплющиванию кабеля;

- лебедка должна быть компактной и легкой с тем, чтобы ее можно было монтировать в условиях кабельного колодца.

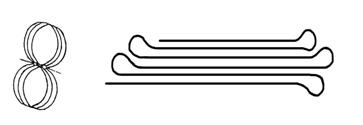

Помимо рассмотренных способов при затягивании ОК большими длинами применяется вариант организации работ, когда вся длина кабеля затягивается ступенями с образованием и последовательной выборкой петель. Наиболее распространен способ прокладки кабеля в обе стороны участка кабельной канализации, когда сначала кабель с барабана прокладывается в первую половину участка, а затем оставшийся на барабане кабель сматывается и, в зависимости от имеющегося места, укладывается "восьмерками" или "петлями" (рис. 5.4). Затем прокладка кабеля продолжается во вторую половину участка кабельной канализации.

На практике иногда возникает необходимость прокладывать ОК в каналы, занятые электрическими кабелями. При этом появляется опасность повреждения ОК при его затяжке по причине заклинивания, а также при проведении ремонта ранее проложенных электрических кабелей. В таких случаях необходимо длины прокладываемого ОК выбирать так, чтобы избежать превышения допустимого для данного типа кабеля нагрузки.

Для предотвращения повреждения кабеля и получения требуемого радиуса изгиба на входе и выходе канала кабельной канализации, а также в угловых колодцах применяется специальное оборудование, включающее направляющие устройства и обеспечивающее плавный поворот прокладываемого кабеля. При коэффициенте трения 0,5 и угле поворота трассы прокладки 90° усилие тяжения возрастает в 2,2 раза по сравнению с усилием тяжения на прямолинейном участке такой же длины. Применение же специальных направляющих устройств и приспособлений позволяет снизить коэффициент трения до 0,2, а тяговое усилие до 40%. Для предотвращения осевого закручивания ОК предусматриваются компенсаторы кручения.

Рис. 5.4. Укладка кабеля "восьмерками" или "петлями" при размотке с кабельного барабана.

Следует отметить, что механические нагрузки на кабель в процессе его прокладки в канализации во многом определяются случайными факторами. Поэтому при прокладке ОК обязательным является использование устройств, обеспечивающих измерение и ограничение (управление) силы натяжения, фактически действующей в кабеле. Измерение тягового усилия производится либо в начале кабеля, либо на лебедке, поскольку именно в этих точках сила натяжения, действующая на кабель, максимальна.

Измерение тягового усилия в начале кабеля дает возможность оценить величину натяжения, реально действующую в кабеле, а также избежать превышения максимально возможного тягового усилия. Для этого требуется оборудовать лебедки тягово-измерительным тросом, который позволяет передавать информацию о тяговом усилии от головки кабеля к регистратору лебедки (по медному проводу, вмонтированному в кабель). Эти тросы должны выдерживать значительные перегрузки, поскольку возможны случаи, когда натяжение в начале кабеля еще не достигнуто, но уже действует в тросе. Поэтому целесообразно контролировать усилие между началом кабеля и лебедкой. Этот метод измерения связан с повышенной стоимостью протягивания единицы длины кабеля.

Более простой способ - использование барабанной лебедки с обычным стальным тросом, оборудованной чувствительным измерительным прибором (ограничителем тяжения) и устройством регистрации. Достоинства этого способа - использование простых лебедок, измерительного (ограничительного) устройства и обычного троса, который дешевле тягово-измерительного по крайней мере в 5 раз, что не требует дополнительного обучения обслуживающего персонала. При этом обеспечивается безопасное протягивание кабеля, поскольку сила натяжения в начале кабеля всегда меньше силы, регистрируемой на лебедке.

Подводя итоги этому важному вопросу, отметим следующее. Для снижения механических нагрузок при затягивании кабеля в канализацию целесообразно при строительстве канализации применять между колодцами цельные полиэтиленовые трубы, что обеспечивает герметичность каналов. Применение асбоцементных труб всегда сопровождается неизбежным смещением их центров на стыке, что приводит к увеличению коэффициента трения. Кроме того, соединение асбоцементных труб при помощи стальных манжет или полиэтиленовых муфт не обеспечивает герметичность каналов, поэтому в каналах появляются ил и вода. Сегодня следует отдавать предпочтение современным технологиям строительства кабельной канализации. Например, с применением пластиковых многоканальных кабелепроводами, называемых мультиканалами, Чешской фирмы «Сител» [12].

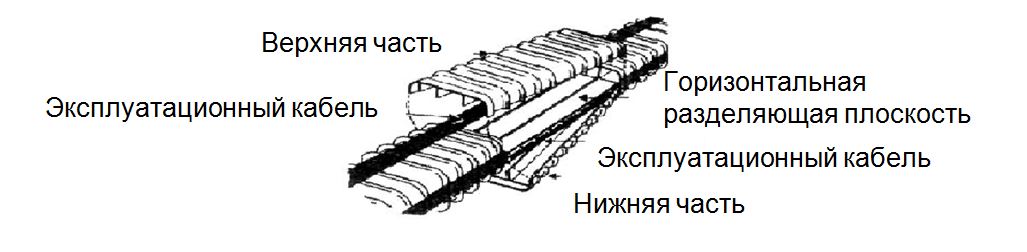

Мультиканалы имеют блочную конструкцию и составляются из 4-, 6-, 9-канальных базовых профилей. Блоки легко соединяются между собой металлическими скобами и имеют резиновую прокладку, обеспечивающую необходимую плотность стыка. Существует большое количество различных вспомогательных конструкций для поворотов, ответвлений, стыковки со стандартной 100-миллиметровой канализацией и т.д. Данная технология успешно применяется в последние годы в ряде стран Европы. В Чехии, например, проложено более тысячи километров кабельных магистралей с использованием пластиковых мультиканалов. Эта технология найдет широкое применение, поскольку она имеет неоспоримые преимущества по сравнению со стандартными решениями. Использование мультиканалов имеет ряд неоспоримых преимуществ:

- оперативность проведения работ;

- ведение строительства почти без цементных растворов, которые применяются только на вводах в колодцы;

- возможность осуществления работ без автокрана (при условии применения пластиковых колодцев);

- возможность сокращения числа рабочих и проведения работ небольшими бригадами и т.д.

Также следует отметить, что благодаря конструктивной прочности мультиканалов значительно повышается надежность кабельной канализации и увеличивается срок службы коммуникаций, достигается высокая стойкость к вибрациям, водостойкость и предотвращается заиливание каналов. Одним из основных преимуществ предлагаемой технологии является устойчивость к вертикальным нагрузкам. Мультиканалы выдерживают гарантированную нагрузку свыше 20 тонн. Все это значительно сокращает эксплуатационные расходы.

Пластиковые многоканальные кабелепроводы успешно могут прокладываться под автодорогами, по мостам, в разделительной полосе автодорог, вдоль железных дорог.

На рис. 5.5 показано строительство кабельной канализации, состоящей из 9-канальных блоков общей емкостью 45 каналов. На рис. 5.6 показаны составные части пластикового колодца.

Рис. 5.5. Строительство кабельной канализации из 9-канальных блоков

Рис. 5.6. Составные части пластикового колодца

В случае повреждения кабеля, проложенного в пластиковой канализации, доступ к каналам осуществляется весьма просто благодаря наличию специальных ремонтных секций различных типов (Рис. 5.7).

Рис. 5.7. Специальные секции для ремонта поврежденной канализации

В [12] отмечается, что пластиковые мультиканалы оказались достаточно прочными и надежными и выдержали испытание небывалым ранее наводнением в Чехии, которое сопровождалось значительными горизонтальными смещениями грунта. Это стало еще одним аргументом в пользу целесообразности применения мультиканалов.