Принцип вытяжки волокна достаточно прост – конец заготовки нагревают в печи до температуры размягчения кварцевого стекла, при которой из него вытягивается тонкая нить. Охлаждаясь на воздухе, такая кварцевая нить быстро стеклуется и перестает удлиняться, что обеспечивает возможность получения волокон с постоянным по длине диаметром. Соотношение между диаметром волокна и скоростью его вытяжки из заготовки определяется из следующего уравнения, которое представляет собой уравнение баланса масс кварцевого стекла в заготовке и в виде волокна:

![]() (4.1),

(4.1),

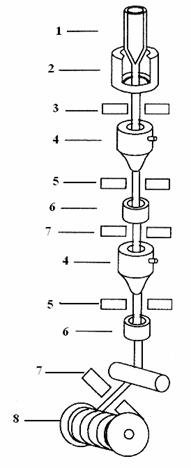

где Dзаг. и dвол. – диаметры заготовки и волокна соответственно, Vзаг. и Vвол. скорости подачи заготовки в печь и вытяжки волокна соответственно. Схема вытяжной установки приведена на рис. 4.1. Эта установка включает в себя:

- механизм подачи заготовки в печь с заданной скоростью,

- высокотемпературную графитовую или циркониевую печь,

- измеритель диаметра кварцевого волокна,

- фильеру для материала первичного покрытия,

- измеритель концентричности покрытия,

- источник УФ или термопечь,

- измеритель толщины первичного покрытия,

- фильеру для материала вторичного покрытия,

- измеритель концентричности покрытия,

- источник УФ или термопечь,

- измеритель диаметра волокна с суммарным защитно-упрочняющим покрытием,

- тянущие ролики или барабан, определяющие скорость вытяжки волокна,

- приемную катушку.

Часто перед тянущими роликами располагается измеритель натяжения волокна, поскольку требуемая температура нагрева заготовки (т.е. ее вязкость) определяется по натяжению волокна.

Рис. 4.1. Схема установки для вытяжки ОВ:1 – заготовка, 2 – высокотемпературная печь, 3 – измеритель диаметра волокна, 4 – аппликатор (фильера) с материалом защитного покрытия, 5 – измеритель концентричности покрытия, 6 – УФ-облучатель, 7 – измеритель толщины покрытия, 8 – приемная катушка

При вытяжке волокна сохраняется подобие, т.е

![]() (4.2),

(4.2),

где Dзаг. и Dсер. – наружный диаметр заготовки и диаметр сердцевины в заготовке, dвол. и dсер. – наружный диаметр волокна и диаметр сердцевины в волокне. Температуру в печи подбирают таким образом, чтобы обеспечить принудительную вытяжку при заданном натяжении волокна. Обычно натяжение при вытяжке телекоммуникационного волокна составляет 5…10 г, а при вытяжке волокна с высокой концентрацией GeO2 или P2O5 в сердцевине – 70…100 г., т.к. при высокой температуре (характерной для малой вязкости и соответственно малого натяжения) в этих световодах наблюдается значительное увеличение потерь.

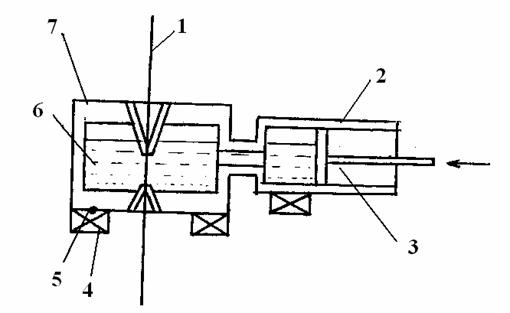

В качестве высокотемпературной печи используют либо печь с графитовым нагревателем, работающим в атмосфере инертного газа (аргона), либо печь с нагревателем из керамической двуокиси циркония, работающим на воздухе, т.е. в окислительной среде. На рис. 4.2 показана схема графитовой печи, в которой очень важно правильно создать потоки аргона с тем, чтобы избежать осаждения на заготовку и на волокно налетов оксидов и карбидов кремния, которые значительно снижают прочность ОВ.

Преимуществом графитовой печи является относительная легкость в управлении и обслуживании, а недостатками – необходимость в инертной атмосфере, испарение графита и относительно высокая стоимость графитового нагревателя. Для работы циркониевой печи требуется предварительный нагрев (до ~ 1200 0C) керамического нагревателя из двуокиси циркония, т. к. при комнатной температуре эта керамика является диэлектриком. Только после появления проводимости нагреватель можно разогревать дальше, например, с помощью ВЧ-генератора. Преимущество циркониевой печи – возможность работать в окислительной атмосфере, а основной недостаток – нагреватель не выносит частых циклов (нагрев – охлаждение) и разрушается. Поэтому циркониевые печи используются в условиях круглосуточной вытяжки волокна в промышленных условиях.

Рис. 4.2. Схема высокотемпературной печи с графитовым нагревателем

В измерителях диаметра волокна обычно используется "теневой" метод, когда тень волокна, освещаемого гелий-неоновым лазером (l = 0,63 мкм), фокусируется на полупроводниковую матрицу ПЗС. Измеритель диаметра волокна связан с системой регулировки скорости его вытяжки, а именно: если диаметр волокна увеличивается от заданного, то увеличивается скорость вытяжки и наоборот.

Вытягиваемое "голое" кварцевое волокно из-за абразивного воздействия пыли и элементов вытяжной установки, а также под действием влаги окружающей среды очень быстро разрушается. Поэтому в процессе вытяжки на волокно одновременно наносят защитно-упрочняющее покрытие (ЗУП). Эти покрытия бывают полимерными, металлическими и углеродными. Основные требования к полимерным ЗУП:

- вязкость материалов вблизи комнатной температуры, при которой обычно они наносятся, - не более 5 Па×с;

- хорошая адгезия к стеклу волокна;

- полимерное покрытие должно хорошо сниматься с волокна (например, согласно требованиям Bellcore усилие снятия не должно превышать 0,5…3 кгс/м что необходимо при сварке волокон и изготовлении ответвителей).

Рис. 4.3. Схема аппликатора под давлением: 1 – волокно, 2 – верхняя фильера, 3 – корпус, 4 – полимерная композиция, 5 – нижняя фильера, Р - давление

Различают два основных типа полимерных покрытий: термоотверждаемые и УФ-отверждаемые. Первые, среди которых наиболее применяемыми являются СИЭЛ и полиамидные или полиимидные лаки, полимеризуются под действием тепла (температура 250…3500С). УФ-отверждаемые покрытия полимеризуются под действием УФ-излучения. К этим покрытиям относятся эпоксиакрилаты и уретанакрилаты, которые имеют ПП ≥ 1,48. В настоящее время наиболее широко применяют последние из-за большей стабильности их свойств. Исходные полимерные композиционные материалы заливают в аппликаторы (чаще их просто называют фильерами). Аппликаторы бывают 2-х типов: в виде «открытой чаши», в донной части которой располагается коническая фильера с калиброванным внутренним диаметром, и в виде сосуда, работающего под избыточным давлением (рис. 4.3).

В первом случае толщина полимерного покрытия (t) определяется соотношением диаметров фильеры и ОВ согласно уравнению (4.3):

t = {a2 + 1/ln(b/a) [(b2 – a2)/2 – a2 ln(b/a)]}1/2 – a (4.3),

где 2а=d – диаметр волокна, 2b=D – диаметр фильеры, и не зависит от вязкости полимерного покрытия и скорости вытяжки. Уравнение (4.3) апроксимируется в простое соотношение

t = (D – d)/2 (4.4).

При входе волокна в аппликатор типа «открытая чаша» образуется воронкообразный мениск, размеры которого находятся в прямой зависимости от вязкости материала и скорости движения волокна. Пограничный газовый (воздушный) слой служит источником воздушных пузырей в аппликаторе, которые вовлекаются в полимерную композицию движущимся волокном. Войдя в покрытие эти пузыри после отверждения (полимеризации) ЗУП приводят к снижению механической прочности и повышению оптических потерь из-за появления микроизгибов.

Для предотвращения этого используют аппликаторы, работающие под избыточным давлением (например, рис. 4.3). В этом случае радиус кривизны мениска сокращается на несколько порядков, а поперечные размеры мениска становятся меньше диаметра верхней фильеры. Мениск с малой кривизной поверхности активно отсекает пограничный слой в месте входа волокна в аппликатор, а под действием избыточного давления пузыри выводятся наружу. При приложении избыточного давления в отличие от аппликатора типа «открытая чаша» толщина покрытия существенно зависит от вязкости полимерной композиции (ее температуры), а также от скорости вытяжки волокна, а именно: увеличение вязкости полимера и скорости вытяжки сопровождается уменьшением толщины покрытия при фиксированном давлении. Кроме того, с ростом скорости вытяжки уменьшается диапазон толщины покрытия, управляемый давлением. Скорость вытяжки волокна зависит, главным образом, от скорости полимеризации ЗУП и длины УФ-облучателей, которые в свою очередь определяются высотой вытяжной установки. Обычно на промышленных установках скорость вытяжки составляла 2,5…5 м/с., хотя применение аппликаторов под давлением и уретанакрилатных покрытий позволило в настоящее время увеличить скорость вытяжки волокна до десятков метров в секунду.

С тем, чтобы уменьшить величину изгибных и микроизгибных потерь, о которых говорилось в гл.1.2, наносят двухслойное покрытие: первичное – мягкое (Е = 1…20 МПа) и вторичное – более жесткое (Е = 0,1…4 ГПа). В таблице 4.1 приведены дополнительные микроизгибные потери в одномодовых ОВ с кварцевой сердцевиной и боросиликатной оболочкой в зависимости от материала ЗУП, при этом натяжение на барабане диаметром 25,3 см составляло ~ 132 г. Видно, что мягкое первичное покрытие почти на полтора порядка уменьшают величину микроизгибных потерь. Однако это покрытие легко удаляется с волокна, и чтобы этого избежать поверх первичного наносят более жесткое вторичное покрытие.

Таблица 4.1. Дополнительные микроизгибные потери в одномодовых ОВ (SiO2-SiO2*B2O3)

| Тип покрытия |

Модуль Юнга, (дин/см2) |

Допол. микроиз- гибные потери (дБ/км) |

|

Вторичное уретанакрилатное |

1,2´109 |

18,8 |

|

Модифицированное эпоксиакрилатное |

4,5´108 |

11,6 |

|

Первичное уретанакрилатное |

7,0´107 |

0,3 |

|

Двойное силикон/нейлон |

6,6´106 |

0,5 |

Из вышеприведенных данных видно, что модуль Юнга для полимерных покрытий значительно меньше модуля Юнга для кварцевого стекла (Е=7,06×1011 дин/см2 ~ 73,5 ГПа). Поэтому само по себе покрытие не может упрочнить ОВ, а упрочняющую роль полимерного покрытия многие сводят к защите от абразивного воздействия внешних факторов и «залечиванию» дефектов материалом первичного покрытия, прочно скрепляющим противоположные берега микротрещин.

Следует отметить, что рыхлая структура полимерных покрытий не защищает поверхность стекловолокна от влаги окружающей среды. Для примера на рис. 4.4. приведены зависимости влагосодержания эпоксиакрилатных покрытий ЭАС-503 от парциального давления паров воды и температуры. Видно, что с ростом парциального давления паров воды содержание паров воды в покрытии увеличивается, а с ростом температуры – уменьшается. Однако последний эффект (сушки волокна) довольно быстро (от 0,5 до 2 час.) нивелируется. Проницаемость полимерных покрытий для паров воды приводит со временем к деградации прочности волокна (статическая усталость) и росту потерь за счет диффузии водорода и увеличения концентрации гидроксильных ионов. Диапазон работы полимерных ЗУП – это –600С…+850С.

Рис. 4.4. Зависимости влагосодержания в эпоксиакрилатном покрытии ЭАС-503 от парциального давления воды в окружающей атмосфере и температуры: 1 – 150С, 2 – 220С, 3 – 330С, 4 – 510С

Поэтому поиски были направлены на разработку герметичных покрытий, к которым относятся металлические и углеродные покрытия. Среди многочисленных методов нанесения металлических покрытий (вакуумное напыление, пиролиз металлоорганических соединений, плазменное распыление и т.д.) наибольшее распространение получил метод "намораживания", когда металл «намораживается» на холодное волокно на входе в металлизатор. На рис. 4.5 приведена схема металлизатора. Толщина намораживаемой металлической оболочки зависит от температуры расплава, скорости вытяжки волокна и расстояния между фильерами металлизатора. Так, толщина покрытия возрастает по мере приближения температуры расплава к температуре кристаллизации металла, а увеличение скорости вытяжки увеличивает вероятность пропусков покрытия. Оптимизация технологии нанесения покрытия позволила добиться того, что колебания диаметра волокна с металлической оболочкой не превышало ± 2 мкм, включая в себя колебания диаметра самого кварцевого волокна (±1 мкм).

Рис. 4.5. Схема металлизатора: 1 – волокно, 2 – дополнительный резервуар с расплавом металла, 3 – поршень, 4 – нагревательный элемент, 5 – термопара, 6 – расплав металла в рабочей зоне, 7 – корпус металлизатора

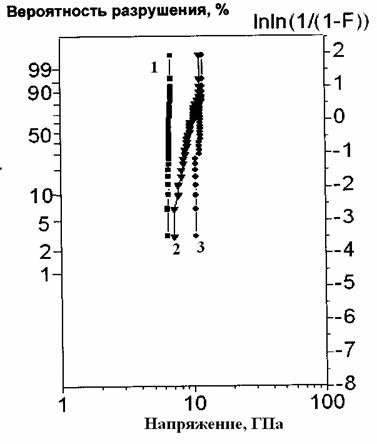

Использование металлического покрытия позволило увеличить максимальную прочность ОВ на изгиб до 11…14 ГПа вместо ~ 6 ГПа для полимерного покрытия. Однако повышения долговечности ОВ первоначально получить не удалось. По мнению ряда авторов это вызвано адсорбцией паров воды на поверхности волокна до его покрытия металлом. Использование дополнительного резервуара с сухой атмосферой, располагавшегося между выходом волокна из высокотемпературной печи и металлизатором, повысило прочность волокна, как это видно из рис. 4.6. Установлено также, что при увеличении срока хранения ОВ с металлической оболочкой наблюдается увеличение его прочности. Одни авторы (например, сотрудники ГОИ) объясняют это уменьшением концентрации воды на поверхности волокна за счет диффузии ее в объем волокна, другие (сотрудники НЦВО и ИРЭ РАН) - изменением со временем структуры металла.

Рис. 4.6. Зависимость изгибной прочности металлизированного (оловом) волокна от состава атмосферы между высокотемпературной печью и металлизатором: 1 - насыщенный водяной пар, 2 – воздух, 3 – сухой аргон

Преимуществом металлизированного покрытия является и повышение рабочей температуры. ОВ. В таблице 4.2. приведены температуры плавления металлов, наиболее часто используемых для формирования металлической оболочки. Однако реально рабочие температуры ОВ ниже, чем температуры плавления металлов, например, для алюминиевых и медных оболочек они составляют 300…350 0С из-за того, что алюминий реагирует с кварцевым стеклом, а медь – окисляется с разрушением оболочки. Волокна с золотым покрытием могут эксплуатироваться в диапазоне температур -1900С…+750 0С, однако имеются существенные затруднения в технологии такого покрытия.

Таблица 4.2

|

Наименование металла |

Температура плавления, 0С |

|

Индий Олово Алюминий Медь Золото |

156,4 231,9 660 1083 1063 |

Недостатком металлического покрытия является увеличение затухания вследствие микроизгибов, возникающих при намораживании относительно толстой металлической оболочки из-за большой разности КЛТР металлов и кварцевого стекла. Уменьшение толщины металлического покрытия до 10…15 мкм и нанесение поверх металла полимерного буферного покрытия позволило уменьшить прирост потерь в телекоммуникационных многомодовых и одномодовых ОВ с числовой апертурой ~ 0,2 менее 0,1 дБ.км и не более 0,3 дБ/км для одномодоых волокон с числовой апертурой ~ 0,1. Такой прирост полтерь делает невозможным применение ОВ с металлическим покрытием в протяженных ВОСПИ, и данные ОВ используют обычно при работе в особых условиях (например, в условиях повышенной температуры).

Углеродные покрытия наносят путем пиролиза органических соединений при температуре ~ 1000 0С реакторе, через который проходит волокно. Поскольку толщина углеродного покрытия значительно меньше металлического и составляет обычно 400…800 А, его нанесение на ОВ не приводит к увеличению оптических потерь. В то же время, из-за малой толщины такое покрытие не может защитить волокно от механических повреждений, поэтому поверх углеродного всегда наносят защитное полимерное покрытие. В отличие от металлического углеродное покрытие не ведет к увеличению прочности волокна по сравнению с полимерным покрытием, т. к. разрушение углеродного покрытия происходит уже при удлинении ~ 6 % (~ 4,5 ГПа). При эксплуатации ОВ подвергаются удлинению не более 0,3…0,5 %, поэтому углеродное покрытие обеспечивает герметичность поверхности волокна и, следовательно, увеличивает срок его службы. В настоящее время именно ОВ с углеродным покрытием, единственные из всех типов ОВ с герметичными покрытиями, производят в промышленных масштабах.

КЛТР материалов ЗУП на два и более порядка выше КЛТР кварцевого стекла. Это приводит к тому, что при не концентричности покрытия волокно становится "саблевидным", т.е. искривляется, и имеет меньшую механическую прочность. Концентричность наносимых на волокно покрытий контролируется по картине дифракции излучения He-Ne-лазера.