Принципиально новый, качественный скачок в технике подводных линий связи произошел при появлении оптических кабелей. В первой половине 1980-х годов осуществилась прокладка ОК для регулярной эксплуатации линий длиной от 300 до 10000 км на глубине до 7500 м [35]. Коэффициент затухания кабелей с одномодовыми волокнами на длине волны 1,3 мкм составлял 1 дБ/км, длина регенерационного участка – 35 км.

В 1985 г. был проложен первый глубоководный оптический кабель связи большой емкости между двумя Канарскими островами (ОК первого поколения).

Эта глубоководная система содержала несколько регенераторов, скорость передачи составляла 280 Мбит/с на 2 ОВ, передача осуществлялась на длине волны 1,3 мкм.

В настоящее время подводные волоконно-оптические кабели имеют протяженность более 300000 км и обеспечивают связь между 90 странами. Запущенная в 1988 г. Трансатлантическая линия ТАТ-8 между США, Францией и Англией, работала также на длине волны 1,3 мкм и обеспечивала емкость 280 Мбит/с на 2 ОВ. До этого момента 65% всех международных каналов между США и Европой обеспечивалось с помощью спутников. В настоящее время более 75% всех каналов обеспечивается с помощью ОК. Через несколько месяцев после введение ТАТ-8 была запущена Транстихоокеанская линия ТРС-3, соединяющая США и Японию.

Второе поколение ОК также использовало регенераторы, но уже работало на длине волны 1,55 мкм и на скорости передачи 560 Мбит/с на 2 ОВ. К этому поколению относятся ТАТ-9 (США – Канада – Англия, Франция – Испания), ТАТ-10 (США – Германия), ТАТ-11 (США – Англия – Франция) и ТРС-4 (США – Канада – Япония). ТАТ-9 обеспечивало электронное мультиплексирование и демультиплексирование в подводной части системы.

Третье поколение ОК (1995 г.) обеспечивало начальный сегмент первой трансокеанской кольцевой системы ТАТ-12, ТАТ-13 и ТРС-5. На пару ОВ обеспечивалась скорость 5 Гбит/с синхронной цифровой иерархии, использовались эрбиевые усилители оптических сигналов и длина волны 1,55 мкм.

Четвертое поколение ОК позволило использовать системы, которые обеспечивают прямое усиление оптических сигналов.

Прогноз роста объемов передачи информации дальней связи отмечает, что пропускная способность и скорость передачи удваивается каждые два года.

Подводные ОК должны обладать повышенной прочностью на разрыв и выдерживать давление воды – до 75 МПа. При конструировании подводных ОК приходится учитывать такие требования, как гибкость, устойчивость к шторму, необходимые при прокладке на дне и извлечении непосредственно со дна и из траншеи, подвеске к бонам при ремонте; простоту и быстроту ремонта. Необходимо учитывать, что стоимость самого ОК составляет значительную часть от стоимости всей системы.

Конструкция кабеля для подводной системы зависит от места их прокладки. Существуют: глубоководные кабели с защитой от значительного гидростатического давления; кабели для прокладки в мелководных местах с защитой от сетей и якорей; кабели для прибрежной прокладки с повышенной механической защитой и кабели для прокладки в земле, траншеях к распределительному пункту для присоединения к наземной сети.

При изготовлении кабеля необходимо добиваться минимума остаточных напряжений в ОВ. В настоящее время в лучших образцах она составляет 0,05% от допустимой. ОВ очень чувствительны к воздействию морской воды [35]. При ремонте линии необходимо удалить куски ОК, в которых обнаружены следы воды. При наличии постоянного гидростатического давления скорость проникновения воды вдоль кабеля постоянна, но может быть уменьшена за счет применения гидрофобного заполнения. Структура заполнителя должна быть такой, чтобы он проникал во все пустоты внутри ОК, не оказывая влияния на ОВ и эффективно герметизируя кабель в продольном направлении.

Другая проблема заключается в появлении внутри кабеля водорода, который отрицательно действует на ОВ. Водород может выделяться вследствие взаимодействия материалов, из которых изготовлен ОК, с морской водой. Недавние исследования показали, что наименьшего влияния водорода на ОВ достигают за счет металлизации поверхности волокна. Начаты исследования триаксиальной конструкции ОВ, которая также повышает его стойкость к воздействию водорода.

Уменьшить влияние гидростатического давления на ОВ можно за счет использования в конструкции кабеля полой трубки, которая может быть выполнена из металла и несет на себе функции токопроводящей жилы. Сечение трубки и ее размеры часто определяет не давление, а требование по передаваемой электрической мощности. Трубку довольно часто выполняют из меди или алюминия.

Кроме этого способа защиту от гидростатического давления можно осуществлять путем применения скрутки стальными проволоками, которые образуют прочную конструкцию. Армирующие стальные элементы должны обеспечить прочность не только при воздействии статических, но и динамических нагрузок. При двухслойном расположении проволок (направление скрутки проволок в слоях противоположное) добиваются нейтрализации крутящих моментов и исключают возможность возникновения петель.

В [35] приведенные конструкции и характеристики подводных ОК для различных условий эксплуатации и глубины водоемов зарубежных фирм и ЗАО «Севкабель-оптик», г. Санкт-Петербург. Следует отметить, что выпуск глубоководных ОК начинает осуществляться на отечественных заводах. Так, специалистами ЗАО «Севкабель-оптик» разработаны оптические кабели для подводной морской прокладки на глубину до 400 м и до 1000 м.

Кабель представляет собой аксиальную конструкцию, в центре которой расположен оптический модуль в виде герметичной трубки, изготовленной из нержавеющей стали со свободно расположенными оптическими волокнами. Поверх модуля располагается повив медных проводников дистанционного электропитания. Далее следуют промежуточная полиэтиленовая оболочка и внешние покровы, состоящие из бронеповива стальных проволок и наружной полиэтиленовой оболочки.

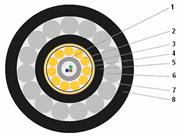

На рисунке 2.15 представлена конструкция подводного ОК для прокладки на глубину до 400 м марки ПОК-400.

Рис. 2.15. Конструкция подводного ОК марки ПОК-400 производства ЗАО «Севкабель-Оптик» с медными жилами для дистанционного питания: 1 – центральная трубка из полимерных композиций со свободно уложенным оптическим волокном или пучками волокон, заполненная гидрофобным компаундом; 2 – медная проволока (токопроводящая жила дистанционного электропитания); 3 – водоблокирующая лента; 4 - медная лента; 5 – промежуточная оболочка из полиэтилена высокой плотности; 6 – круглая стальная оцинкованная проволока; 7 – гидрофобный компаунд; 8 – наружная оболочка из полиэтилена высокой плотности

Основные технические характеристики подводного кабеля марки ПОК-400:

| Количество оптических волокон в кабеле |

2—48 |

| Диаметр кабеля, мм |

21,5 |

| Масса кабеля, кг/км — в воздухе; — в воде |

не более 972 не более 625 |

| Радиус изгиба, мм |

не менее 322 |

| Стойкость к продольному растяжению, кН |

не менее 50 |

| Стойкость к раздавливающим усилиям, кН/см |

не менее 1,5 |

| Стойкость к радиальному гидростатическому давлению, МПа |

не менее 4,0 |

| Температурный диапазон эксплуатации, ° С |

от минус 40 до плюс 40 |

| Электрическое сопротивление токонесущего элемента дистанционного питания (совокупности медных проволок), Ом/км |

не более 1,0 |

| Максимальная строительная длина кабеля, км — при поставке на барабане; — при отгрузке на судно-кабелеукладчик |

8 50 |

В стадии разработки и испытаний находятся и более мощные подводные оптические кабели.

Уникальное географическое положение ЗАО «Севкабель-оптик» - цех по производству оптических кабелей расположен на берегу залива и имеет собственный глубоководный причал – позволяет существенно модернизировать процесс подготовки подводного кабеля к прокладке. Предприятие, обладая тенксами – емкостями для хранения больших строительных длин подводного кабеля, готово проводить комплексные работы по созданию будущих подводных ВОСП, включая монтаж муфт и оптических усилителей, накладку и тестирование линейного тракта. Причем эти работы возможно проводить в пределах кабельной секции на берегу в заводских условиях с последующей перегрузкой участка линии на борт судна – кабелеукладчика.