3.1.1. Окисление паров галогенидов

Суть метода видна из рис. 3.2. В опорную кварцевую трубку подают пары четыреххлористого кремния (SiCl4) и галогенидов легирующих компонентов(GeCl4, BBr3, POCl3 и т. д.), а также очищенный и осушенный кислород. В зоне нагрева трубки кислородно-водородной горелкой, перемещающейся вдоль трубки с заданной скоростью, происходит окисление галогенидов с образованием оксидов кремния и легирующих компонентов.

Рис. 3.2. Схема процесса получения заготовки методом MCVD: а) химическое образование и осаждение оксидов, б) сжатие трубки, в) «схлопывание» трубчатой заготовки в стержень.

Частицы этих оксидов осаждаются за счет термофореза на внутреннюю поверхность опорной трубки перед горелкой и проплавляются ею с образованием прозрачных стеклообразных слоев (рис. 3.2а). Путем последовательного изменения состава исходной парогазовой смеси (ПГС) можно осаждать слои различного состава, причем во время каждого прохода горелки вдоль трубки состав ПГС остается постоянным, а изменение его происходит во время возвращения горелки к началу трубки. После осаждения слоев светоотражающей оболочки и сердцевины температура нагрева трубки увеличивается (до ~ 20000C) и силами поверхностного натяжения трубка сжимается до меньшего диаметра (рис. 3.2б). Когда внутренний диаметр становится малым (обычно 2…5 мм в зависимости от состава стекол оболочки и сердцевины), то трубка "схлопывается" в сплошной стержень-заготовку при медленном движении горелки от конца к началу (рис. 3.2 в). В этой заготовке осажденные слои формируют светоотражающую оболочку и сердцевину.

Схема установки MCVD приведена на рис. 3.3. Эта установка состоит из следующих основных элементов:

- блок очистки и осушки несущего газа- кислорода. Этот блок включает в себя платиновый катализатор для окисления водородсодержащих соединений в кислороде и колонки с цеолитом для поглощения паров воды (до точки росы менее –700С):

- химический блок, в котором размещены регуляторы расхода несущего газа (О2) и ванна с термостатируемыми барботерами и в котором формируется исходная парогазовая смесь (ПГС). В барботеры залиты легкокипящие SiCl4 и галогениды легирующих компонентов. Скорость поступления каждого вещества определяется температурой ванны и потоком О2 через соответствующий барботер;

Рис. 3.3. Функциональная схема установки MCVD: а) – система осушки, б) – блок подготовки ПГС, в) – тепломеханический станок, г) – колонна нейтрализации продуктов реакции, 1 – опорная кварцевая труба, 2 – кислородно-водородная горелка, 3 – концевые переключатели, 4 – регуляторы расхода газа, 5 – дозаторы барботажного типа

- тепломеханический станок, в патронах которого закреплена опорная кварцевая трубка, которая вращается с регулируемой скоростью. На суппорте станка установлены кислородно-водородная горелка и ИК-пирометр, измеряющий температуру нагрева трубки в зоне горелки. Скорость перемещения горелки в "прямом" и "обратном" направлениях ("прямое" направление совпадает с направлением движения ПГС в трубке) также регулируется, а изменение направления движения горелки происходит, когда суппорт достигает концевых переключателей;

- скруббера, который включает в себя бак для сбора порошкообразных оксидов, не осевших внутри трубы, и колонну нейтрализации газообразных продуктов (хлор и другие) с помощью слабощелочного раствора.

С физико-химической точки зрения процесс MCVD включает в себя протекание химических реакций окисления исходных галогенидов, перенос и осаждение окисных продуктов на стенки опорной кварцевой трубки, проплавление осевших порошкообразных слоев, сжатие трубки в штабик-заготовку и устранение возможности загрязнения осаждаемых слоев гидроксильными ионами, которые вызывают резкое увеличение потерь на длинах волн 0,95 и 1,38 мкм. Ниже рассмотрены указанные процессы.

3.1.1. Окисление паров галогенидов

В зоне высокотемпературного нагрева кварцевой трубки происходят реакции окисления галогенидов кремния и легирующих компонентов, которые суммарно могут быть записаны как:

SiCl4 г + O2 = SiO2тв,ж + 2Cl2 г (3.1)

GeCl4 г + O2 = GeO2тв+2Cl2r (3.2)

4РОС1зг + ЗО2 = 2Р2О5тв,г + 6С12г (3.3)

4ВВгзг + ЗО2 = 2В2ОЗж,тв + 6С12г. (3.4)

Исследование скорости осаждения, состава и морфологии слоев SiO2, SiO2-P2О5 и SiO2-В2О3 в зависимости от различных параметров (температуры осаждения, концентрации и состава исходных галогенидов, потока кислорода и т. д.) в условиях стационарной печи и перемещающейся горелки показало, что:

при относительно невысоких температурах (<1250°С), больших потоках несущего газа и малых концентрациях исходных веществ имеет место гетерогенное осаждение, приводящее к образованию прозрачных стеклообразных слоев. Энергия активации процесса гетерогенного осаждения чистой SiO2 составляет 31 ±5 ккал/моль, a SiO2*P2O5 — 25±2 ккал/моль;

при более высоких температурах (>1250°С) и больших концентрациях исходных веществ происходит гомогенное образование частиц чистого или легированного кварцевого стекла, образующих на поверхности трубки или подложках рыхлые порошкообразные слои. Энергия активации этого процесса для SiO2 составляет 115±20 ккал/моль.

В настоящее время процесс MCVD проводят в условиях гомогенного образования SiO2, которое характеризуется большей эффективностью и большей скоростью образования SiO2 (т.е.позволяет осаждать более толстые слои за то же время).

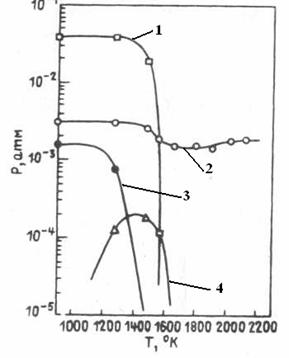

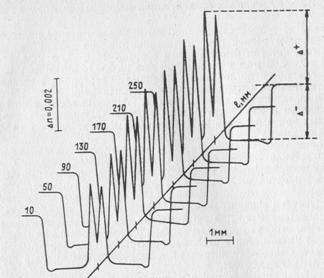

Изучение кинетики процессов окисления SiCl4, POCI3, BBr3,GeCl4, показало, что при высоких температурах, характерных для процесса MCVD (>13000С = 1573 К), первые три галогенида окисляются практически полностью, в то время как GeCl4 только частично переходит в GeO2. Это иллюстрирует рис.3.4, где приведены зависимости давления паров выходящих галогенидов от температуры горячей зоны кварцевой трубки.

Эти результаты находятся в хорошем соответствии с данными термодинамических расчетов констант равновесия (Кр) реакций 3.1—3.4, которые показывают, что в области рабочих температур MCVD (1400 — 1900° С) реакций 3.1, 3.3 и 3.4 практически сдвинуты вправо (например, Кp3.1 при Т=1800 К составляет ~ 6×104). Однако для реакции 3.2 константа равновесия, которая определяется как

(3.5)

![]()

составляет 0,36 при Т = 1600 К и 0,24 при Т = 1800 К (PCl2, PGeCl4, Po2 —парциальные давления соответствующих компонентов). Это означает, что только часть GeCl4 превращается в GeO2 (см. рис. 3.4). Кроме того при увеличении концентрации Сl2 реакция (3.2) будет смещаться влево. Этим объясняется тот факт, что при совместном окислении GeCl4 и SiCl4 концентрация GeO2 в SiO2 уменьшается по мере увеличения содержания SiCl4 в ПГС.

Рис. 3.4. Зависимость давления паров выходящих галогенидов в процессе MCVD от температуры горячей зоны трубки: 1 – SiCl4, 2 – GeCl4, 3 – POCl3, 4 - Si2OCl6. Скорости поступления исходных реагентов: SiCI4—0,5 г/мин, GeCl4,—0,05 г/мин, РОС13—0,016 г/мин, О2—1540 см3/мин, кварцевая трубка с наружным диаметром 25мм и толщиной стенки 3 мм.

Другим важный легирующим компонентом, широко используемым в настоящее время при изготовлении светоотражающей оболочки ОВ, является фтор. Это связано с тем, что при длинах волн более 1,3 мкм, как указывалось выше, возрастают дополнительные потери в случае легирования кварцевого стекла окисью бора из-за собственного поглощения, вызываемого связью В—О. В качестве исходных реагентов обычно используется фреон-12 (CCl2F2), фреон-113 (C2Cl3F3), а также SF6 и SiF4. Указанные фторные соединения в конечном счете приводят к образованию SiF4, который взаимодействует с SiO2 по реакции:

SiF4 + 3 SiO2 тв. = SiO1,5Fтв. (3.6)

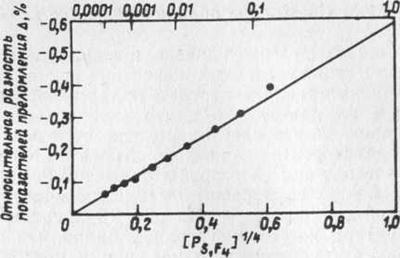

т.е. зависимость концентрации фтора в стекле от концентрации SiF4 в ПГС должна быть в степени ¼. Действительно, из рис. 3.5 видно, что зависимость изменения ПП фторсиликатного стекла, который пропорционален содержанию фтора в стекле, от [P SiF4]1/4 имеет линейный характер.

Рис. 3.5. Зависимость относительного изменения показателя преломления кварцевого стекла, легированного фтором, от парциального давления SiF4 в ПГС

--теоретическая кривая,

• -экспериментальные результаты.

Недостатком первых трех фторагентов является тот факт, что на образование SiF4 (наиболее прочного газообразного химического соединения кремния, которое выносится из опорной трубки) тратится часть исходного тетрахлорида кремния. Это приводит к уменьшению скорости образования и осаждения SiO2. Таким образом, увеличение концентрации фторагента в ПГС вызывает, с одной стороны, рост концентрации фтора в стекле (соответственно уменьшение ПП фторсиликатного стекла), с другой стороны, уменьшение скорости осаждения диоксида кремни вплоть до прекращения осаждения. Поэтому при использовании фреонов максимальное уменьшение ПП кварцевого стекла, которое можно получить, составляет ≈-3,5×10-3, а при использовании SF6 ≈-5×10-3. При использовании в качестве фторагента SiF4 уменьшения концентрации в ПГС SiCl4 не происходит, и в этом случае удается получить величину Δn=-(9÷10)×10-3.

3.1.2. Осаждение оксидов

Частицы оксидов, образующиеся в зоне нагрева трубки в результате гомогенных реакций окисления галогенидов, коагулируют во время прохождения через горячую зону за счет броуновского соударения, при этом размер частиц увеличивается от нескольких ангстрем до ~ 0,2 мкм. В дальнейшем эти частицы осаждаются на стенки трубки в результате термофореза.

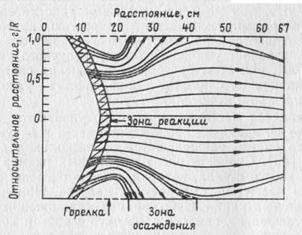

Сущность термофореза заключается в том, что в поле с температурным градиентом движущаяся частица подвергается соударению молекул, средняя скорость которых со стороны более высокой температуры выше, чем со стороны более низкой температуры. Под действием этих соударений частица движется в направлении уменьшения температуры. Температура стенок трубки в зоне нагрева выше, чем в центре в связи с расположением горелки снаружи трубки. Поэтому первоначально частицы движутся к центру трубки (рис. 3.6). Однако в дальнейшем температура стенок уменьшается быстрее, чем температура в центре трубки, и частицы начинают двигаться в сторону стенки трубки и осаждаться на ней. Траектории частиц в температурном поле трубки приведены на рис. 3.6.

Эффективность осаждения за счет термофореза описывается следующим уравнением:

Е ≈ 0,8(1 — Те/Треак), (3.7)

где Те — температура приповерхностного потока, при которой внутренняя стенка и газ находятся в термическом равновесии, и Треак — температура, при которой происходит химическая реакция образования частиц окислов. Значение Те сильно зависит от длины зоны нагрева и скорости перемещения горелки, окружающей температуры и толщины стенки трубки и слабо зависит от скорости потока и радиуса трубки. Длина трубки, на которой происходит осаждение частиц, называется зоной осаждения (см. рис. 3.6); длина зоны осаждения пропорциональна отношению Q/a, где Q — общий поток газа по трубке и a — коэффициент теплопроводности газа.

Рис. 3.6. Траектория частиц окислов под действием температурного поля в опорной трубке.

Повышению эффективности и уменьшению зоны осаждения способствуют:

— использование широкозонной горелки, обеспечивающей разогрев ПГС до большей температуры (Треак.);

— принудительное охлаждение зоны осаждения водой или воздухом, что приводит к уменьшению Те ;

— повышение теплопроводности ПГС, например, заменой части кислорода на гелий, обладающий высоким a;

— уменьшение концентрации паров галогенидов в приосевой зоне, например, путем введения вдоль оси опорной трубки дополнительной трубки, по которой в зону нагрева подается инертный газ.

3.1.3. Проплавление порошкообразных слоев

Осевшие порошкообразные слои оксидов проплавляются горелкой, движущейся вдоль трубки. с образованием прозрачных стеклообразных слоев, свободных от пузырей. Скорость вязкого сплавления частиц определяется формулой:

![]() (3.8),

(3.8),

где ![]() s - поверхностное натяжение, ts – время сплавления, h - вязкость стекла, l0 – размер первоначальных пустот, e0 – доля исходных пустот. Время сплавления определяется как ts = LH/Vt, где LH – длина горячей зоны и Vt – скорость перемещения горелки. Образование и осаждение больших агломератов частиц вызывает большие поры, которые в случае их заплавления могут вести к росту пузырей. Часто образование пузырей наблюдается в кварцевых стеклах, легированных GeO2. Это связано с тем, что при высоких температурах (³16000С) имеет место диссоциация GeO2:

s - поверхностное натяжение, ts – время сплавления, h - вязкость стекла, l0 – размер первоначальных пустот, e0 – доля исходных пустот. Время сплавления определяется как ts = LH/Vt, где LH – длина горячей зоны и Vt – скорость перемещения горелки. Образование и осаждение больших агломератов частиц вызывает большие поры, которые в случае их заплавления могут вести к росту пузырей. Часто образование пузырей наблюдается в кварцевых стеклах, легированных GeO2. Это связано с тем, что при высоких температурах (³16000С) имеет место диссоциация GeO2:

GeO2, тв. = GeOгаз. + ½ O2 (3.9)

с образованием газообразного монооксида германия, парциальное давление которого записывается как

PGeO = aGeO2´exp (-DG/RT) (3.10),

где aGeO2 - активность GeO2 в частицах SiO2*GeO2, DG – энергия активации диссоциации GeO2, R – универсальная газовая постоянная. Рост пузыря возможен в случае, если давление внутри пузыря (Pv) больше величины поверхностного натяжения (Ps), сжимающего пузырь, т.е.

PV > Ps = 2s / rB (3.11),

где s - поверхностное натяжение, а rB – критический радиус пузыря, выше которого он растет, а ниже которого – исчезает. Решая (3.11) и (3.10) относительно rB получим

rB > (2s / aGeO2) ´ eDG/RT (3.12).

Подставляя значения sSiO2 = 300 дин/см, aGeO2 =0,2, получим, что при увеличении температуры проплавления с 15000С до 20000С rB уменьшается с 5,4 мкм до 0,016 мкм. Надо отметить, что рост пузыря может наблюдаться и в процессе "сжатия трубки, когда температура нагрева трубки значительно возрастает по сравнению с температурой проплавления слоев.

Второе неприятное явление, наблюдающееся во время проплавления слоев, - это испарение легирующего компонента из частиц, расположенных на поверхности порошкообразных слоев. В результате ПП по сечению остеклованного слоя будет различаться, а профиль ПП по сечению заготовки имеет часто вид "частокола", как это видно из рис. 3.7. При этом для более летучих компонентов (например, Р2О5) амплитуда изменения Δn больше.

Рис. 3.7. Профили показателя преломления в заготовках, легированных фосфором (а) и германием (б)

3.1.4. Сжатие трубки в штабик-заготовку

Процесс сжатия трубки с осажденными слоями в сплошной штабик-заготовку является важным этапом метода MCVD, определяющим геометрию получаемой заготовки и ее профиль ПП и влияющим на общее время изготовления заготовки световода. Сжатие осуществляется при нагреве трубки перемещающейся горелкой до температуры 2000…2200° С и описывается уравнением Навье — Стокса первого порядка как вязкое течение материала трубки в радиальном направлении с числом Рейнольдса << l под действием разности давлений внутри и снаружи трубки и сил поверхностного натяжения. Скорость сжатия однородных труб определяется уравнением:

/ h (T,C, t) (3.13),

/ h (T,C, t) (3.13),

где Р0 и Рi – давление снаружи и внутри трубки в зоне горелки, s - поверхностное натяжение стекла, Rвн. и Rнар. внутренний и наружный радиусы трубки, h - вязкость стекла (как функция температуры, состава и времени). Как показали теоретические и экспериментальные результаты, эллиптичность сердцевины и оболочки в "сжатой" заготовке зависит от давления внутри трубки. Так, для получения более круглой сердцевины в заготовке разность давлений снаружи и внутри трубки должна уменьшаться и даже становиться отрицательной, как это видно из рис. 3.8. Это более критично для заготовок многомодовых ОВ, где вязкость стекла ниже из-за более высокого уровня легирования.

Рис. 3.8. Зависимость эллиптичности сердцевины волокон от разности давлений во время процесса сжатия в методе MCVD

Другой важный аспект процесса сжатия – это появление провала в центре профиля ПП в заготовке за счет испарения легирующего компонента. Это проиллюстрировано на рис. 3.9, где показано изменение ПП вдоль заготовки одномодового ОВ с сердцевиной SiO2*GeO2. Существует два альтернативных подхода для устранения этого эффекта. Первый заключается в контролируемой подаче паров галогенида легирующего компонента с кислородом в процессе "сжатия" трубки, но он трудно реализуем экспериментально. Второй способ заключается в стравливании поверхностного слоя сердцевины с помощью фторагента, который подается в трубку во время "сжатия" тогда, когда диаметр отверстия в трубке становится маленьким. Второй способ ведет к появлению более глубокого, но более узкого провала ПП и используется чаще.

Рис. 3.9. Изменение профиля показателя преломления вдоль оси одной из заготовок ОВ.

Следующий момент, характерный для процесса "сжатия", - возможность загрязнения сердцевины заготовки гидроксильными группами, которые могут образовываться в результате взаимодействия паров воды, содержащихся в кислороде в процессе "сжатия", с диоксидом кремния по реакции:

Н2О + ºSi-O-Siº![]() = 2

= 2 ![]() [ºSi-OH] (3.14).

[ºSi-OH] (3.14).

Вообще говоря, гидроксильные группы могут появиться в заготовке также:

в результате диффузии паров воды из атмосферы в газовую систему в случае ее негерметичности;

за счет диффузии паров воды и молекулярного водорода из пламени кислородно-водородной горелки в опорную кварцевую трубку;

за счет диффузии гидроксильных групп, содержащихся в кварцевой трубке, в светоотражающую оболочку и сердцевину;

за счет водород-содержащих веществ, находящихся в исходных галогенидах и кислороде и поступающих в трубку.

Для предотвращения попадания гидроксильных групп из трубки в сердцевину используют "безводные" трубы типа "Suprasil F-300", либо формируют более толстую светоотражающую оболочку, например, диаметр которой в 5…7 раз больше диаметра сердцевины в одномодовых ОВ. На рис. 3.10 приведены экспериментальные данные о зависимости величины потерь, связанных с поглощением ОН-группами, от концентрации водород-содержащих веществ (Н2О и СН4) в исходных галогенидах во время осаждения слоев и в кислороде во время "сжатия" трубки. Видно, что водород-содержащие примеси сильнее сказываются в процессе "сжатия" трубки. Это связано с тем, что при осаждении слоев по реакциям 3.1…3.4 выделяется хлор, который связывает пары воды по реакции:

Cl2 + H2O = 2 HCl + ½ O2![]() (3.15).

(3.15).

Поэтому с целью уменьшения потерь, обусловленных ОН-группами, в процессе «сжатия» к кислороду добавляют небольшое количество хлор- (Cl2 ~ 5…10 объ. %) или фторагентов. В настоящее время в лучших образцах одномодовых ОВ величина дополнительных потерь на λ = 1.38 мкм не превышает 0,5…1,5 дБ/км, а рекордное значение – 0,31 дБ/км.

Рис. 3.10. Влияние примесей H2O и СН4 в исходных реактивах и в несущем газе во время процессов осаждения и сжатия при изготовлении заготовки на потери в ОВ

Несмотря на то, что метод MCVD является одним из первых, предложенных для получения заготовок кварцевых ОВ, он до сих пор имеет широкое распространение (см. рис. 3.1), а в РФ метод MCVD является единственным методом, освоенным промышленностью. Преимуществами этого метода являются: универсальность (т.е. возможность получать заготовки практически для всех видов ОВ) и относительно невысокие требования к чистоте рабочих помещений, поскольку процесс осуществляется внутри трубки. Недостатки метода MCVD - это: малая скорость образования и осаждения оксидов (0,5…2 г/мин), цикличность процесса, необходимость использовать высококачественные дорогостоящие кварцевые опорные трубки.