4.5. Термоэлектронный преобразователь (термопара)

4.6. Бесконтактное измерение температуры

4.8.1. Индуктивный датчик на дросселе

4.10. Пьезоэлектрические датчики

4.11.1. Фотоэлектрические датчики положения

4.1. Классификация ИП

Измерительные преобразователи можно делить на группы по различным классификационным признакам.

1. По виду выходных сигналов. Рис. 8.(ГОСТ, ГСП).

2. В зависимости от вида контролируемой неэлектрической величины датчики делятся на группы:

а) датчики механических величин;

б) датчики тепловых величин;

в) датчики оптических величин и т.д.

Преобразование осуществляется по схеме: измеряемая величина - механическое перемещение - электрическая величина.

3. По физическому явлению, на котором основана работа чувствительного элемента. В зависимости от принципа преобразования датчики делятся на две группы:

а) параметрические или пассивные датчики, в которых изменение контролируемой величины Х сопровождается изменением сопротивления датчика (активного, индуктивного, емкостного). При этом наличие постороннего источника энергии является обязательным условием работы параметрического датчика.

б) генераторные или активные датчики, в которых изменение контролируемой величины Х сопровождается изменением ЭДС на выходе датчика, возникновение ЭДС может происходить за счет термоэлектричества, пьезоэффекта и т.д.

Генераторные датчики не требуют дополнительного источника энергии, поэтому мощность выходного сигнала всегда меньше мощности входного сигнала.

Таблица 2. Классификация датчиков

|

Параметрические |

Генераторные |

|

Потенциометрические (R – V) Тензорезистивные (R – V) Индуктивные (wL – V) Емкостные (1/wC – V) Фотоэлектрические (F– V) Кодовые |

Термоэлектронные (T – V) Пьезоэлектрические (P – V) Индукционные( L – V) Трансформаторные (В – V) Фотоэлектрические (F– V) Радиационные |

Датчики осуществляют первичное преобразование физико-химической величины, как правило, в какой-либо электрический параметр: напряжение, ток, сопротивление, емкость, индуктивность. Поэтому датчики еще называют первичными преобразователями. Дальнейшее измерение электрических параметров осуществляется хорошо известными стандартными методами.

4.2. Резистивные ИП

Потенциометрические ИП преобразуют механические перемещения в изменения сопротивления реостата. По назначению датчики бывают линейных и угловых перемещений. Потенциометрический датчик представляет собой реостат, включённый по схеме потенциометра. При перемещении подвижного контакта под воздействием контролируемой величины Х происходит изменение сопротивления датчика. В зависимости от закона изменения сопротивления различают линейные и функциональные потенциометры, а в зависимости от схемы включения полярные и реверсивные.

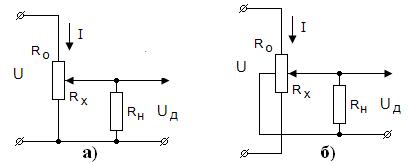

Рис. 20. Потенциометрические датчики: а) полярный, б) реверсивный

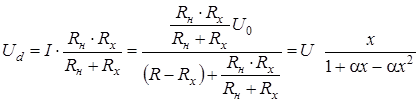

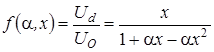

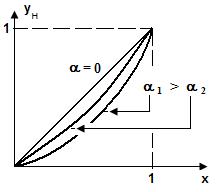

Выведем основные соотношения для линейного потенциометра. Введем обозначения R0 полное сопротивление потенциометра, Rx сопротивление при заданном положении движка, Rн сопротивление нагрузки; тогда для перемещения движка Х , для коэффициента нагрузки a, имеем:

![]() ;

; ![]() ;

;

Напряжение на выходе потенциометра (Ud) определится по формуле: Рис. 22.

Рис. 21. Характеристика потенциометрического датчика

Если ![]() , то

, то ![]() , при этом током в нагрузке можно пренебречь и

, при этом током в нагрузке можно пренебречь и ![]() становится линейной:

становится линейной:

Если ![]() не соблюдается, то необходимо либо учитывать погрешность, вызванную нелинейностью характеристики, либо рабочий участок необходимо ограничить. Погрешность от несогласованности сопротивлений потенциометра и нагрузки растет при увеличении коэффициента нагрузки, причем при малых перемещениях движка она незначительна. У проволочного потенциометра есть ошибка из-за ступенчатости его характеристики.

не соблюдается, то необходимо либо учитывать погрешность, вызванную нелинейностью характеристики, либо рабочий участок необходимо ограничить. Погрешность от несогласованности сопротивлений потенциометра и нагрузки растет при увеличении коэффициента нагрузки, причем при малых перемещениях движка она незначительна. У проволочного потенциометра есть ошибка из-за ступенчатости его характеристики.

Наибольшее значение погрешность линейного потенциометра имеет при нахождении движка в среднем положении, т.е. при X=L/2.

![]()

Передаточная функция потенциометрического датчика на низких а) и на высоких б) частотах:

Достоинства потенциометрических датчиков: простота конструкции, возможность получения достаточно прямолинейной характеристики, стабильность характеристик, значительная величина выходного сигнала.

Недостатки: пониженная надежность, износ, контактное сопротивление, относительно большие перемещения и малая скорость движка, дискретность.

4.3. Тензорезистивные датчики

Для изменения усилий и деформаций в деталях и конструкциях различных устройств применяются тензометрические или тензорезистивные датчики. Тензоэффект – изменение активного сопротивления проводников при механической деформации материала. Величина тензоэффекта зависит от ориентации силы и вида материала.

Тензочувствительность КТ - это отношение величины относительного изменения его сопротивления к относительному изменению линейного размера проволоки:

![]()

где R - сопротивление провода, l - начальная длина деформируемого участка провода, ![]() - характеризует собой изменение геометрических размеров, μ - коэффициент Пуассона,

- характеризует собой изменение геометрических размеров, μ - коэффициент Пуассона, ![]() - коэффициент изменения удельного сопротивления материала с изменением его геометрических размеров.

- коэффициент изменения удельного сопротивления материала с изменением его геометрических размеров.

Типы тензорезистивных датчиков: проволочные, фольговые, пленочные и полупроводниковые (тензолиты).

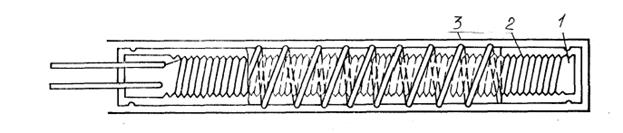

Проволочные тензометрические датчики

Проволочные тензодатчики основаны на изменении сопротивления константановой проволоки диаметром 0,01 - 0,05 мм, сложенной в виде петлеобразной решетки между склеенными полосками тонкой бумаги. Сам датчик приклеивается к детали, деформацию которой нужно измерить. Изменение сопротивления датчика происходит при растяжении или сжатии, а также при изменении удельного сопротивления проволоки под влиянием механических напряжений. Для проволочных тензодатчиков выполненных из константановой проволоки m=2, R=2000 Ом, деформация не более 0,3%, база - 5-30 мм, максимальная температура 500°С. Фольговые тензодатчики изготавливаются из тонких полосок фольги толщиной 4-12 микрон, методом фототравления, и могут иметь произвольную форму решетки у, например розетку. Рабочий ток 200 мА, сопротивление R 30-250 Ом. У них высокая теплоотдача и высокая восприимчивость к деформации.

Достоинства тензодатчиков: простота конструкции, отсутствие гистерезиса, безинерционность, стабильность.

Недостатки: малая чувствительность температурная погрешность.

Рис. 22. Проволочный тензометрический датчик: 1 - деталь, 2 - бумага, 3 - константановая проволока

Полупроводниковые тензодатчики представляют собой пластины, различной формы, к которым присоединены металлические выводы и которые наклеены на поверхность детали. Они выполняются из тензолитных или кристаллических полупроводниковых материалов.

Достоинства: высокая тензочувствительность, компактность, малая погрешность (до 0,1%), быстродействие, большой срок службы.

Недостатки: ограниченный температурный диапазон без внешней компенсации, наличие гистерезиса, хрупкость.

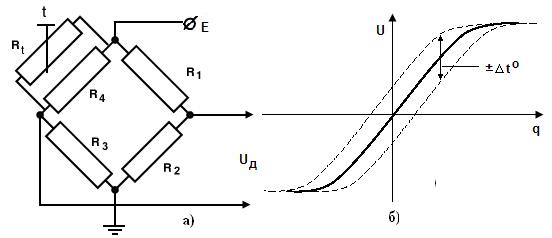

Для компенсации нелинейности используют мостовую схему, в которой для термокомпенсации используют в одном из плеч моста параллельный терморезистор с другим ТКС по знаку. Рис.23. Область применения тензодатчиков: измерение сосредоточенных сил, моментов и т. д., измерение давлений, измерение ускорения. Особенно распространены датчики давления с термокомпенсацией, выполненные по технологии «кремний на сапфире».

Рис. 23. Мостовой тензорезистивный датчик: а) – схема, б) – характеристика

4.4. Терморезистивные датчики

Терморезистивные датчики (термосопротивления) обладают свойством изменять свое электрическое сопротивление при изменении температуры. Они, применяются для измерения неэлектрических величин (температуры, скорости, концентрации, плотности вакуума и т.п.), характеризующих газовую или жидкую среду, в диапазоне температур от -250 до + 1000°С. Терморезисторы изготавливаются из металлов и полупроводников.

1. Металлические термосопротивления являются чувствительными элементами в термометрах сопротивлений. Они изготавливаются из меди, платины, железа, никеля. Сплавы металлов не применяются, так как при добавлении в чистый металл примеси нарушается стабильность характеристики, уменьшается температурный коэффициент сопротивления, характеризующий чувствительность терморезистора к изменениям температуры.

Качество терморезистора характеризуется его чувствительностью к изменению температуры и определяется температурным коэффициентом сопротивления α, представляющий собой относительное изменение сопротивления ∆R/R на единицу приращения температуры ∆t:

Зависимость сопротивления от температуры ![]() , при малом b

, при малом b ![]() .

.

Материалы терморезисторов должны иметь большой и постоянный температурный коэффициент сопротивления, большое удельное сопротивление. Их физические и химические свойства должны быть устойчивы при высоких температурах.

Лучший материал для изготовления металлических терморезисторов - платина, из которой изготавливают как технические, так и образцовые и эталонные датчики, пригодные для измерения температур в диапазоне от -200 до +500°С. Функция преобразования платинового терморезистора нелинейная и обычно аппроксимируется квадратичным трехчленом. Параметры: a = 4 × 103 К-1, b = 6 × 10-7 К-2.

Функция преобразования медного терморезистора линейна и a = 4,3 × 10-3 К-1. Медные терморезисторы применяют в диапазоне температур от -50 до +150°С. Основные параметры наиболее распространенных терморезисторов и обозначения их градуировок по ГОСТ 6651-84 приведены в табл. 3.

Таблица 3

|

Термометры сопротивления платиновые |

Термометры сопротивления медные |

|||||

|

Сопротивление при 0С(R0) |

Градуир. |

Диапазон измерения, 0С |

Сопротивление при 0С(R0) |

Градуир. |

Диапазон измерения, 0С |

|

|

10 50 100

|

10П 50П 100П |

От –200 до +750 От –260 до +1000 От +260 до +1000 |

10 50 100 |

10М 50М 100М |

От –50 до 200 От –50 до 200 От –200 до 200 |

|

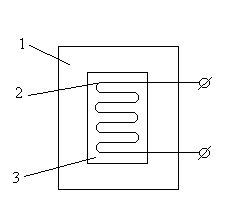

Конструкция термометра сопротивления приведена на рис. 24.

Рис. 24. Конструкция термометра сопротивления

Термометр сопротивления имеет чувствительный элемент в виде тонкой проволоки 2 (диаметр 0,05 мм), намотанный на каркас 1(пластину из слюды) и помещенный в защитный чехол 3. Используются три или четыре провода для компенсации температурных колебаний окружающей среды. Номинальные функции преобразования (статические характеристики) медных и платиновых терморезисторов и их погрешность определяются ГОСТ 6651-84.

Железные и никелевые терморезисторы занимают промежуточное место, как более дешевые, чем платина и более стойкие, чем медь. Они работают в диапазоне температур от +100 до +150°С.

Достоинства термометров сопротивления: стабильность, линейность, большой диапазон, дешевизна (медь).

Недостатки: большие габариты, большая инерционность, малая величина R, окисляемость(медь.

2. Полупроводниковые терморезисторы (термисторы).

Термисторы изготавливаются из смеси окислов различных металлов (например, CuO, CoO, MnO),. величина электрического сопротивления термистора резко уменьшается при увеличении температуры Чувствительность терморезисторов к изменению температуры значительно выше, чем у металлических. Так при повышении температуры от 0 до +100°С сопротивление меди увеличивается всего на 43%, а у термисторов сопротивление RQ уменьшается в 20-70 раз, в зависимости от величины его температурного коэффициента сопротивления. ![]()

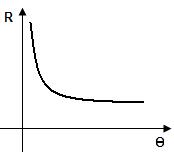

Рис. 25. Характеристика термистора

Температурный коэффициент сопротивления термистора ![]() примерно в 6-10 раз больше, чем у металлических терморезисторов, для термисторов .

примерно в 6-10 раз больше, чем у металлических терморезисторов, для термисторов .![]() . Некоторые типы термисторов работают в диапазоне температур от -100 до +500° С0 и выше. Термисторы находят широкое применение для компенсации температурных погрешностей в измерительных схемах, и в качестве датчиков для измерения различных неэлектрических величин, влияющих на отвод тепла от терморезистора Рис. 26.

. Некоторые типы термисторов работают в диапазоне температур от -100 до +500° С0 и выше. Термисторы находят широкое применение для компенсации температурных погрешностей в измерительных схемах, и в качестве датчиков для измерения различных неэлектрических величин, влияющих на отвод тепла от терморезистора Рис. 26.

Рис. 26. Схема измерения на основе термистора

Конструктивно термисторы изготавливаются в виде маленьких стерженьков (длиной 12 мм и диаметром 1,8мм), шайб, дисков и бусинок.

Достоинства: намного больше ТКС, намного меньше размер и инерционность, возможность работы в релейном режиме.

Недостатки: более узкий рабочий диапазон, нелинейность, большой разброс значений.

4.5. Термоэлектронный преобразователь (термопара)

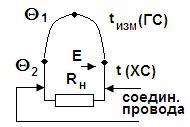

Если два разных металла соединить концами и поместить места их спаев в среды с разными температурами, то в контуре из этих проводников возникает ЭДС (термоЭДС). Это эффект Зеебека.

Цепь, составленная из двух разнородных металлов, называется термопарой, а ЭДС, возникающая при нагреве спая называется термоэлектродвижущей силой. Проводники - это термоэлектроды, стыки - спай. Спай температура которого, поддерживается постоянной, называется холодным, а спай, соприкасающийся с измеряемой средой, - горячим. По величине термоЭДС можно судить о разности температур ![]()

![]()

![]()

При этом если известна температура холодного спая ![]() , то можно определить температуру горячего спая

, то можно определить температуру горячего спая ![]() :

:

Рис. 27. Термопара

В табл.4 приведены наиболее широко используемые термопары (ГОСТ 6616-84) и их основные характеристики (ГОСТ 3044-84). Маркировка ХА, ХК, ПП, ПР,ВР; на Западе – А, S, K, N, H.

Таблица 4

|

Тип термопары |

Материал термоэлектродов |

Обозначение градуировки |

Диапазон измерения при длительном измерении, 0С |

|

ТХК ТХА ТПП ТВР |

Хромель-копель Хромель-алюмель Платинородий (10%) – платина Вольфрамрений (5%) - вольфрамрений (20%) |

ХК (L) ХА (К) ПП (S) ВР (А) |

-200…+600 -200…+1000 0…+1300 0…2200 |

Чувствительность термопар различна и лежит в диапазоне от 10 мкВ/0°C (ПП) до 70 мкВ/0°C(ХК). Напряжение до 100мВ называется малым. Малые напряжения требуют специальных схем подключения усиления и коррекции (не взрывоопасны).

Номинальная функция преобразования термопар со стандартной градуировкой задается градуировочной таблицей. Она определяет зависимость ЭДС E(t,t0) термопары от изменяемой температуры t при температуре свободных спаев t0=0 0С. Одним из источников погрешности термопары является несоответствие температуры свободных концов термопары температуре, при которой была произведена градуировка. Если в условиях измерения температура свободных спаев t\0 не равна температуре t0, то ЭДС термопары E(t,t\0) отличаются от ЭДС E(t,t0), которая нужна для определения температуры по стандартной градуировке. и необходимо введение поправки.

Погрешность стандартных термопар d = 0,1..0,2%.

Передаточная функция термопары:

![]() .

.

Достоинства: большой диапазон, стабильность, надежность.

Недостатки: табличная градуировка, слабый сигнал и низкая чувствительность, большая инерционность, необходимость фиксации температуры холодного спая.

4.6. Бесконтактное измерение температуры

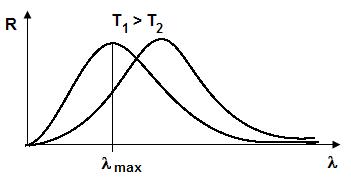

О температуре нагретого тела можно судить на основании измерения параметров его теплового излучения, представляющего собой электромагнитные волны различной длины. Термометры, действие которых основано на измерении теплового излучения, называют пирометрами. Они позволяют контролировать температуру от 100 до 6000 0С и выше. Одним из главных достоинств данных устройств является отсутствие влияния измерителя на температурное поле нагретого тела, так как в процессе измерения они не вступают в непосредственный контакт друг с другом. Поэтому данные методы получили название бесконтактных. Спектр нагретого тела имеет выраженный максимум, где lmax подчиняется закону Стефана-Больцмана. ![]() Рис. 28.

Рис. 28.

Рис. 28. Спектр нагретого тела

Различаются радиационная, яркостная, цветовая температуры. Радиационной температурой реального тела Тр называют температуру, при которой полная мощность абсолютно черного тела (АЧТ) равна полной энергии излучения данного тела при действительной температуре Тд.

Яркостной температурой реального тела Тя называют температуру, при которой плотность потока спектрального излучения АЧТ равна плотности потока спектрального излучения реального тела для той же длины волны (или узкого интервала спектра) при действительной температуре Тд.

Цветовой температурой реального тела Тц называют температуру, при которой отношения плотностей потоков излучения АЧТ для двух длин волн ![]() и

и ![]() равно отношению плотностей потоков излучений реального тела для тех же длин волн при действительной температуре Тд.

равно отношению плотностей потоков излучений реального тела для тех же длин волн при действительной температуре Тд.

На основании законов излучения разработаны пирометры следующих типов:

- пирометр суммарного излучения (ПСИ) – измеряется полная энергия излучения;

- пирометр частичного излучения (ПЧИ) – измеряется энергия в ограниченном фильтром (или приемником) участке спектра;

- пирометры спектрального отношения (ПСО) – измеряется отношение энергии фиксированных участков спектра.

Пирометры частичного излучения. К данному типу пирометров, измеряющих яркостную температуру объекта, относятся монохроматические оптические пирометры и фотоэлектрические пирометры, измеряющие энергию потока в узком диапазоне длин волн. Принцип действия оптического пирометра с "исчезающей" нитью основан на сравнении яркости объекта измерения и градуированного источника излучения в определенной длине волны.

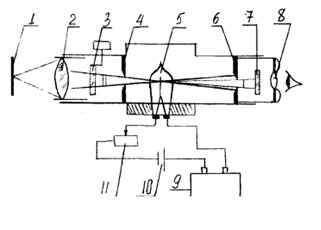

Рис. 29. Яркостной оптический пирометр

Изображения излучателя 1 линзой 2 и диафрагмой 4 объектива пирометра фокусируется в плоскости нити накаливания лампы 5. Оператор через диафрагму 6 линзу 8 окуляра и красный светофильтр 7 на фоне раскаленного тела видит нить лампы. Перемещая движок реостата 11, оператор изменяет силу тока, проходящего через лампу, и добивается уравнивания яркости нити и яркости излучателя. Если яркость нити меньше яркости тела, то она на его фоне выглядит черной полоской, при большей температуре нити она будет выглядеть, как светлая дуга на более темном фоне. При равенстве яркости излучателя и нити последняя "исчезает" из поя зрения оператора. Этот момент свидетельствует о равенстве яркостных температур объекта измерения и нити лампы. Питание лампы осуществляется с помощью батареи 10. Прибор 9, фиксирующий силу тока, протекающего в измерительной цепи, заранее проградуирован в значениях зависимости между силой тока и яркостной температурой АЧТ, что позволяет производить считывание результата в 0С.

Данный тип пирометров позволяет измерять температуру от 700 до 8000 0С. Для оптических пирометров промышленного применения в интервале температур 1200 - 2000 0С основная допустимая погрешность измерения составляет ±20 0С. На точность измерения влияют неопределенность и изменяемость спектральной степени черноты, возможное изменение интенсивности излучения за счет ослабления в промежуточной среде, а так же за счет отражения посторонних лучей.

Пирометры спектрального отношения измеряют цветовую температуру объекта по отношению интенсивностей излучения в двух определенных участках спектра, каждая из которых характеризуется эффективной длиной волны ![]() ,

, ![]() . ПСО используются для измерения температур твердого и расплавленного металла в широком интервале температур от 300 до 2200 0С и имеют класс точности 1 и 1.5 (в зависимости от предела измерения). Данные пирометры имеют в 3-5 раз меньшую методическую погрешность, связанную с изменением степени черноты излучателя. На их показания значительно меньше влияют поглощения промежуточной среды. Однако в тех случаях, когда объект характеризуется селективным излучением (степень черноты при одной и той же температуре резко изменяется с длиной волны), погрешность ПСО может быть выше погрешности пирометров излучения других типов. ПСО более сложны и менее надежны, чем другие приборы

. ПСО используются для измерения температур твердого и расплавленного металла в широком интервале температур от 300 до 2200 0С и имеют класс точности 1 и 1.5 (в зависимости от предела измерения). Данные пирометры имеют в 3-5 раз меньшую методическую погрешность, связанную с изменением степени черноты излучателя. На их показания значительно меньше влияют поглощения промежуточной среды. Однако в тех случаях, когда объект характеризуется селективным излучением (степень черноты при одной и той же температуре резко изменяется с длиной волны), погрешность ПСО может быть выше погрешности пирометров излучения других типов. ПСО более сложны и менее надежны, чем другие приборы

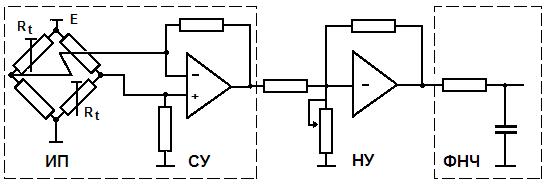

Фотоэлектрические пирометры частичного излучение обеспечивают непрерывное автоматическое измерения и регистрацию температуры. Их принцип действия основан на использовании зависимости интенсивности излучения от температуры в узком интервале длин волн спектра. В качестве приемников в данных устройствах используются фотодиоды, фотосопротивления, фотоэлементы и фотоумножители. Эти пирометры, содержат стабильный источник излучения, при чем фотоприемник служит лишь индикатором равенства яркостей данного источника и объекта. В фотоэлектрических пирометрах с пределами измерения от 500 до 1100 0С применяют кислородно-цезиевый фотоэлемент, а в приборах со шкалой 800 - 4000 0С вакуумный сурьмяно-цезиевый

Пирометры суммарного излучения измеряют радиационную температуру тела, поэтому их часто называют радиационными. Принцип действия данных измерителей температуры основан на использовании закона Стефана-Больцмана. Однако в случае применения оптических систем в ПСИ определение температуры ведется по плотности интегрального излучения не во всем интервале длин волн, а значительно меньшем: для стекла рабочий спектральный диапазон составляет 0.4 - 2.5, а для плавленого кварца 0.4 - 4 мкм.

Датчик пирометра выполняется в виде телескопа, линза объектива которого фокусируется на термочувствительном приемнике излучения нагретого тела. В качестве термочувствительного элемента используются термопары, термобатареи, болометры (металлические и полупроводниковые), биметаллические спирали и т. п.

Рабочие концы термопар поглощают падающую энергию и нагреваются. Свободные концы находятся вне зоны потока излучения и имеют температуру корпуса телескопа. В результате возникновения перепада температур термобатарея развивает термо-ЭДС, пропорциональную температуре рабочих спаев, а следовательно, и температуре объекта измерения. Градуировка пирометров производится при температуре корпуса 20±2 0С, поэтому повышение данной температуры приводит к уменьшению перепада температур в термопарах приемника излучения и к появлению значительных дополнительных погрешностей. Так, при температуре корпуса 40 0С дополнительная погрешность (при прочих равных условиях) составит ±4 0С.

Вид материала линзы определяет интервал измеряемых температур и градуировочную характеристику. Стекло из флюорита обеспечивает возможность измерения низких температур начиная с 100 0С, кварцевое стекло используется для температуры 400 - 1500 0С, а оптическое стекло для температур 950 0С и выше.

ПСИ измеряют температуру от 100 до 3500 0С. Основная допустимая погрешность технических промышленных пирометров возрастает с увеличением верхнего предела измерения и для температур 1000, 2000 и 3000 0С составляет соответственно ±12; ±20 и ±35 0С

4.7. Емкостные датчики

Емкостные датчики относятся к датчикам параметрического типа, в которых изменение контролируемой величины вызывает изменение емкостного сопротивления датчика. Емкость конденсатора зависит от формы и геометрических размеров электродов, от диэлектрической проницаемости и от расстояния между обкладками. В различных датчиках может меняться один из указанных параметров. При помощи емкостных датчиков измеряют геометрические размеры изделий, влажность изоляционных материалов и определяют состав изоляционного материала. Они получили распространение также в телемеханике - для преобразования механического перемещения в изменение электрической емкости конденсатора.

Чаще всего емкостной датчик представляет собой плоский конденсатор, состоящий из двух или более пластин, между которыми помещается диэлектрик.

Емкость плоскопараллельного конденсатора равна:

![]() ,

,

где εо - абсолютная диэлектрическая проницаемость вакуума, (εо= 8,85*10-12 ф/м);

εr - относительная диэлектрическая проницаемость между обкладками;

S - площадь перекрытия обеих пластин, см2;

d - зазор между пластинами, мм.

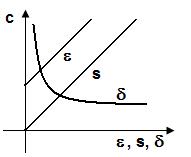

Рис. 30. Зависимость емкости конденсатора от его параметров

Каждую из величин можно принять за входную (остальные параметры остаются постоянными) и получить соответствующий тип датчика с переменной емкостью на выходе.

Достоинства емкостных датчиков: высокая чувствительность, малый вес и габариты простота конструкции.

Недостатки: необходимость усиления снимаемого сигнала, необходимость тщательной экранировки датчика, применение высокочастотного источника.

Применение емкостных датчиков:

1) измерение малых перемещений;

2) контроль угловых перемещений;

3) передача показаний стрелочных измерительных приборов;

4) использование в качестве топливомеров;

5) измерений толщины материалов;

6) измерение уровней жидкостей;

7) измерение скоростей;

8) измерение давлений

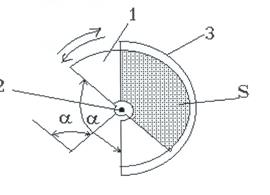

Датчик угловых перемещений применяется для преобразования угловых перемещений в изменение емкости. Рис 31. Рабочая площадь (заштрихованная) зависит от утла поворота a подвижной пластины 1. Для увеличения емкости применяется несколько пластин.

Рис. 31. Датчик угловых перемещений. 1, 3 - пластины; 2 – вал.

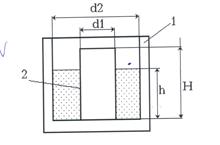

Датчик для измерения уровня жидкости используются в качестве емкостного топливомера, с помощью которого можно измерить уровни токопроводящих жидкостей (керосина, бензола, масла и др.), причем датчиком топливомера может служить цилиндрический или плоский конденсатор, помещаемый внутрь топливного бака. Рис 32.

Рис. 32. Датчик для измерения уровня жидкости: 1 - резервуар; 2 - электрод

Датчик для измерения перемещения показан на рис. 33.

Рис. 33. Мостовая схема для измерения перемещения

При отсутствии механического воздействия F обкладка 1 занимает симметричное положение, при этом емкости двух половин конденсатора С1-3 и С1-4 одинаковы и равны С. При воздействии измеряемой неэлектрической величины (механической) F обкладка 1 перемещается, а емкости верхней и нижней частей датчика получают приращение с разными знаками: С1-3=С+ΔС и С1-4=С-ΔС.

4.8. Индуктивные датчики

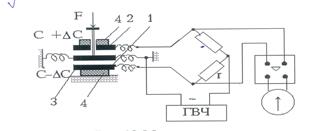

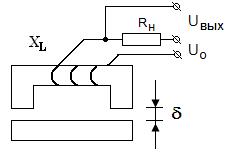

4.8.1. Индуктивный датчик на дросселе

Индуктивные датчики относятся к классу параметрических. Индуктивные датчики основаны на изменении индуктивного сопротивления электромагнитного дросселя при перемещении одной из подвижных частей (обычно якоря). Их применяют для измерения малых угловых и линейных перемещений.

Рис. 34. Схема индуктивного датчика для измерения перемещения

Индуктивный датчик на рисунке представляет собой дроссель с переменным воздушным зазором между якорем и сердечником, на котором расположена обмотка, включенная последовательно с нагрузкой Rн. Такой датчик имеет высокую чувствительность и реагирует на изменение зазора d в диапазоне 0,1-0,5 мкм. При измерении больших перемещений используют датчики с переменной площадью зазара или разомкнутой магнитной цепью.

При малом зазоре рассеяние мало, поэтому ![]() отсюда индуктивного сопротивления дросселя -

отсюда индуктивного сопротивления дросселя - ![]() для дросселя выполняется соотношение

для дросселя выполняется соотношение ![]() .

.

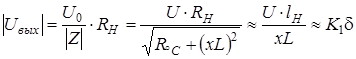

Выходное напряжение датчика:

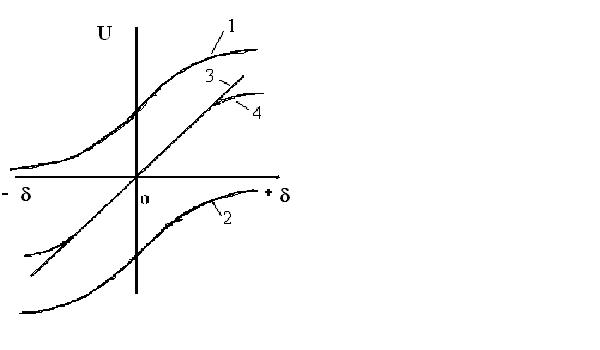

Рис. 35. Характеристика индуктивного датчика

На рис. 35 показана статическая характеристика датчика. ![]() - рабочий участок. Особенности характеристики:

- рабочий участок. Особенности характеристики:

- характеристика имеет 2 нелинейных участках (верхний и нижний загибы);

- нижний участок обусловлен тем, что при очень малых зазорах магнитное сопротивление сердечника и якоря того же порядка, что и сопротивление зазора и пренебрегать ими нельзя;

- верхний участок обусловлен наличием активного сопротивления обмотки, который ограничивает нарастание тока в цепи. Активные сопротивления становятся сравнимыми с индуктивным при больших зазорах.

Чувствительность датчика. ![]() ,

,

где ![]() - начальный воздушный зазор, характеризующий выбор рабочей точки.

- начальный воздушный зазор, характеризующий выбор рабочей точки.

Достоинства: Простота и прочность конструкций, надежность в работе (т.к. отсутствуют скользящие контакт), возможность подключения к источникам промышленной частоты, относительно большая величина мощности на выходе преобразователя (несколько десятков ватт), поэтому можно подключать контрольный прибор непосредственно преобразователю

Недостатки: Ток в нагрузке зависит от амплитуды и частоты питающего напряжения; возможность работы только на относительно низких частотах до 3000 - 5000 Гц, т.к. на высоких резко растут потери в стали на перемагничивание и вихревые токи; необходимо устанавливать начальный воздушный зазор и, следовательно, начальный ток I; значительная нелинейность; есть напряжение холостого хода.

4.8.2. Дифференциальные индуктивные датчики

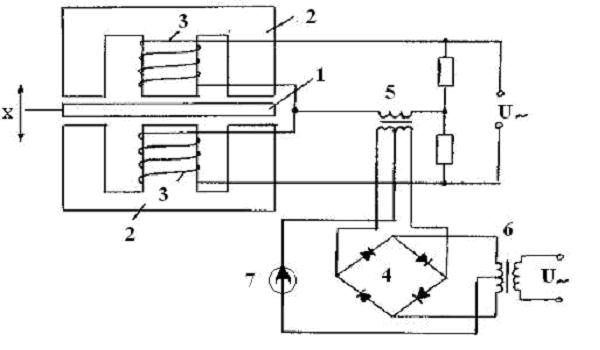

Дифференциальные индуктивные датчики (ДИД) представляют собой совокупность двух нереверсивных датчиков. Выполняются в виде системы, состоящей из двух магнитопроводов с общим якорем и двумя катушками. Рис 36.

Рис. 36. Дифференциальный индуктивный датчик с фазочувствительным выпрямителям

Элементы схемы ДИД: 1 - якорь; 2 - сердечники; 3 - катушки; 4 - выпрямитель; 5 - измерительная обмотка; 6 - трансформатор питания; 7 – измерительный прибор.

Рис. 37. Характеристика ДИД: 1 и 2 - характеристики нереверсивных датчиков; 4 – характеристика ДИД

При использовании фазочувствительных выпрямительных схем можно получить реверсивную характеристику с нулевой отметкой по середине шкалы. При симметричном положении якоря в обмотках воздушные зазоры одинаковы, индуктивные сопротивления одинаковы, значит и величины токов в катушке одинаковы ![]() . В итоге результирующий ток

. В итоге результирующий ток ![]() . разностной магнитный поток не создается, в измерительной обмотке ЭДС не индуктируется.

. разностной магнитный поток не создается, в измерительной обмотке ЭДС не индуктируется.

При смещении якоря от нейтрального положения магнитное сопротивление от одной из обмоток, например, увеличивается, другой уменьшается, в сердечнике создается разностный магнитный поток, в измерительной обмотке наводится переменный ЭДС, фаза зависит от направления смещения. ЭДС подается на выпрямитель, прибор показывает величину и направление смещения якоря. Рассмотренные ДИД применяются для измерения перемещения порядка долей и десятых долей миллиметра. Минимально возможно воздушный зазор ![]() по конструктивным условиям выбирается порядка 0,2 - 0,5 мм.

по конструктивным условиям выбирается порядка 0,2 - 0,5 мм.

Достоинства ДИД: большой линейной участок, рабочее перемещение увеличивается до ![]() ; чувствительность схемы в 2 раза больше;. большой коэффициент усиления; компенсируются погрешности) от притяжения, колебаний питающего напряжения и температуры окружающей среды

; чувствительность схемы в 2 раза больше;. большой коэффициент усиления; компенсируются погрешности) от притяжения, колебаний питающего напряжения и температуры окружающей среды

Недостатки: Большая инерционность, большие размеры, небольшой кпд.

4.8.3. Трансформаторные датчики

Это - датчики генераторного типа. Принцип действия трансформаторных датчиков основан на изменении индуктивности катушек при перемещении якоря.

Особенность трансформаторных датчиков - отсутствует электрическая связь между цепью питания (возбуждение) и измерительной цепью, это позволяет получить любое напряжение на выходе нагрузки независимо от величины напряжения источника питания.

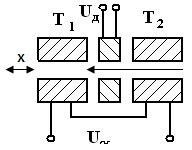

Наибольшее распространение получили дифференциальные трансформаторные датчики (ДТД), представляющие собой 2 трансформатора с общим подвижным якорем. Рис.38.

Рис. 38. Дифференциальный трансформаторный датчик

При симметричном положении якоря в выходной обмотке от обмоток Т1 и Т2 наводятся одинаковые и противоположные по знаку ЭДС.

При смещении якоря от нейтрального положения ЭДС от одной из обмоток, , увеличивается, а другой уменьшается, на выходе создается разностная ЭДС, фаза которой зависит от направления смещения.

Магнитоупругие датчики

Принцип действия магнитоупругого датчика основан на явлении изменения магнитной проницаемости ферромагнитных материалов в зависимости от величины механических напряжений, возникающих в них. Если к сердечнику приложить сжимающее, растягивающие, изгибающие, скручивающие усилия, то под действия этих усилий произойдет изменение магнитной проницаемости μ - сердечника, что вызывает изменение магнитного сопротивления Rм сердечника, при этом изменяется индуктивность катушки, помещенной на сердечник и ее полное сопротивление.

Магнитоупругих датчики могут быть индуктивными, трансформаторными и индукционными, т.е. в качестве выходной величины могут быть изменения индуктивности и взаимоиндуктивности и выполняются как из сплошного материала, так и из наборных сердечников. Эти датчики имеют высокую чувствительность, но необходимо компенсировать температурную погрешность и погрешности из-за гистерезиса.

Наряду с магнитоупругим эффектом существует магнитострикционный эффект; это явление обратное магнитоупругому эффекту состоит в том, что внешнее магнитное поле вызывает механические деформации ферромагнитного материала.

4.9. Индукционные датчики

Индукционными датчиками обычно являются электрические машины, работающие в генераторном режиме. Есть электрические машины специального исполнения: сельсины, синусно-косинусные трансформаторы (ВТ); они будут рассмотрены ниже. Есть специальные датчики: резольверы и индуктосины.

Индуктосин представляет собой машину, состоящую из двух изоляционных дисков, на смежных поверхностях которых нанесены печатные обмотки. Последние представляют токоведущие пластины, соединенные поочередно то у центра, то у периферии. Разумеется, число таких пластин должно быть четным. Рис. 39.

Рис. 39. Индуктосин

Диски расположены соосно параллельно и могут поворачиваться друг относительно друга. Магнитопровода индуктосин не имеет. Зазор между дисками весьма мал - 0, 1 мм. Синусоидальную зависимость взаимной индуктивности между статором и ротором достигают путем выбора определенного соотношения ширины проводника к полюсному делению, скоса проводников, сокращения шага обмотки. Частота напряжения питания индуктосина 10÷100 кГц. Однако, не смотря на небольшой зазор, коэффициент передачи напряжения составляет всего 0, 005÷0, 01. Тем не менее, при питании обмотки статора переменным током в роторе индуцируется ЭДС, величина которой является функцией угла поворота ротора. Погрешность синхронно-следящей системы с индуктосином очень маленькая - несколько угловых секунд. Вытесняются цифровыми датчиками (энкодерами).

Индукционные датчики очень широко применяются как элементы автомобильной автоматики. На их основе были созданы различные приборы - от самых простых, регистрирующих линейные перемещения, до сложных, таких как системы зажигания с цифровым управлением, системы впрыска топлива, антиблокировочные системы управления тормозами и т.п.

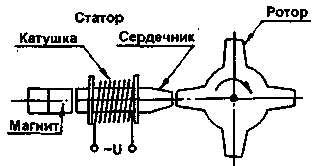

В простейшем случае датчик состоит из катушки с обмоткой, сердечника из магнитомягкого железа и магнита. Эти три компонента составляют статор датчика. Со статором взаимодействует ротор в виде зубчатого диска или зубчатой рейки с количеством зубцов, определяемым условиями применения датчика (рис.40).

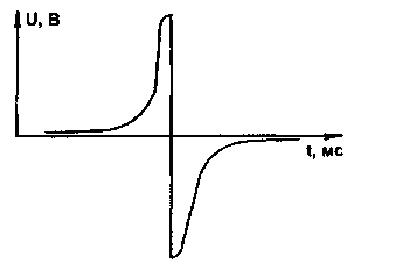

При вращении ротора, в обмотке статора возникает переменное напряжение.Когда один из зубцов ротора приближается к обмотке, напряжение в ней быстро возрастает и, при совпадении со средней линией обмотки, достигает максимума, затем, при удалении зуба, быстро меняет знак и увеличивается в противоположном направлении до максимума.

Рис. 40. Индукционный датчик оборотов

На приводимом графике (рис.41) отчетливо видна большая крутизна изменения напряжения, поэтому переход между двумя максимумами может быть использован для управления электронными системами.

Рис. 41. Характеристика датчик оборотов

Величина напряжения, вырабатываемого датчиком, зависит от частоты вращения ротора, числа витков катушки и величины магнитного потока, создаваемого постоянным магнитом. Поскольку две последние величины постоянны, величина индуцируемого напряжения достигает максимума при максимальной частоте вращения. При конструировании следует уделять особое внимание усилению импульсов при малой частоте следования.

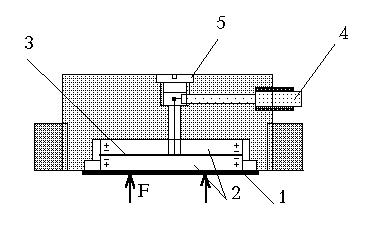

4.10. Пьезоэлектрические датчики

Пьезоэлектрические датчики относятся к датчикам генераторного типа.

Различают прямой и обратный пьезоэлектрический эффект. Прямой эффект заключается в том, что на гранях некоторых кристаллов при их сжатии или растяжении появляются электрические заряды, подобные поляризационным.

Прямой пьезоэлектрический эффект используется для измерения быстро протекающих динамических процессов - давления в стволах орудий при выстреле, давления газов в двигателях внутреннего сгорания, давления звуковых колебаний. Большое применение получили пьезоэлектрические адаптеры (звукосниматели), манометры, вибраторы, измерители ускорений (акселерометры) и многие другие устройства.

Обратный пьезоэлектрический эффект заключается в том, что при внесении пьезокристалла в электрическое поле, силовые линии которого совпадают с направлением пьезоэлектрической оси, происходит изменение геометрических размеров кристалла (сжатие или растяжение).

Материалы пьезокристаллов: кварц, сегнетова соль, титанат бария, турмалин, метаниобат свинца и бария. Материалы отличаются величиной пьезоэлектрической постоянной (К0 = 2* 10-12 – 150* 10-12 к/н) и другими параметрами. На рис. 42 показано устройство пьезоэлектрического датчика.

Рис. 42. Устройство пьезоэлектрического датчика

На рисунке обозначены: 1 - мембрана, воспринимающая усилия, 2 - соединенные параллельно пластины пьезокристаллов, 3 - латунная фольга, 4 - экранированный сигнальный кабель и 5 - пробка, закрывающая монтажное отверстие.

Достоинства: малые габариты, возможность измерения быстропеременных нагрузок, надежность и простота конструкции

Недостатки: Различны у различных материалов: у кварца малая пьезоэлектрическая постоянная, у других температурная зависимость.

Ультразвуковые датчики применяются в гидроакустике и в промышленности, при дефектоскопии деталей, а также в ряде приборов - расходометрах, газоанализаторах и др. Их основой служит акустическая система, в состав которой входят ультразвуковые приемопередатчики на основе пьезокерамических элементов..

Области применения пьезоэлектрических датчиков:

1) измерение вибраций;

2) измерение давлений;

3) измерение усилий;

4) измерение сосредоточенных сил;

5) измерение ускорений.

4.11. Оптические датчики

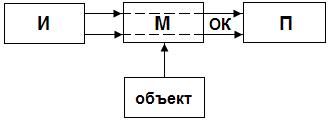

Схема любого оптического датчика состоит из следующих элементов: источника излучения (И), приемника излучения (П). среды передачи (М), организованного оптического канала (ОК) и объекта. Измеряемый параметр объекта меняет характеристику оптического канала, которая измеряется приемником.

Рис. 43. Схема оптического датчика

Все оптические датчики можно поделить на три группы:

- датчики наличия и отсутствия,

- датчики положения и перемещения,

- датчики параметра среды, влияющего на прозрачность/поглощение.

Примером датчиков первой группы являются датчики серии А3. Оптические датчики серии А3 функционируют по трем принципам и делятся на три типа:

Отражающие оптические выключатели, которые излучают и принимают отраженный от объекта свет, находящегося в зоне действия датчика. Как только улавливается определенная световая энергия, на выходе устанавливается соответствующий логический уровень. Величина дистанции от датчика до объекта зависит от размеров улавливаемого предмета, от его цвета, шероховатости и т.д. и может достигать 2м. Конструктивно излучатель и приемник выполнены в одном корпусе.

Отражающие от световозвращателя, которые излучают и принимают свет, отраженный от специального отражателя (рефлектора) и при прерывании луча объектом выдается выходной сигнал. Дальность действия зависит от состояния среды (пыль, дым и т.д.) и может достигать 5 м. Конструктивно излучатель и приемник выполнены в одном корпусе.

Датчики сквозного типа, которые имеют раздельные конструктивно источник света и приемник, расположенные соосно друг напротив друга. Любой предмет попадающий в зону светового потока прерывает его и вызывает изменение выходного логического уровня. Дальность действия может достигать 20 м.

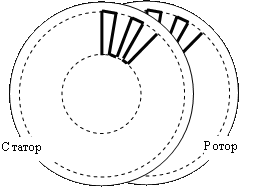

4.11.1. Фотоэлектрические датчики положения

Современные оптические датчики положения (ОДП) обеспечивают наиболее высокую разрешающую способность, надежность и точность, ОДП обладают и другими достоинствами. Для них характерна независимость метрологических параметров от нагрузки, а также высокая помехозащищенность.

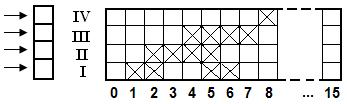

Основой ОДП является оптическая система, включающая источник света, кодирующий элемент (диск или линейка) и блок фотоприемников. В качестве источников света используются оптронные пары и осветители в виде ламп накала с вольфрамовой нитью. Для обеспечения равномерной освещенности области кодирующего элемента применяются коллимационные линзы. Самым ответственным узлом ОДП, в наибольшей степени определяющим его характеристики, является кодирующий диск, на котором с высокой точностью фотоспособом выполнена маска. Тип маски определяет способ кодирования.

Обычно используют кодирующие диски, на дорожках которых по окружности размещается до 2500 оптических сегментов. Если же использовать лампы со специальной тонкой нитью накаливания, то на диске с диаметром 100 мм можно различать свыше 5000 таких сегментов.

ОДП классифицируются по двум основным признакам.

По форме выходного сигнала: относительные (накапливающие) и абсолютные.

По способу кодирования: растровые, импульсные и кодовые.

Накапливающие (циклические) преобразователи используют датчик и счетную систему, суммирующую отдельные приращения, а также репер (метку), относительно которого эти приращения суммируются.

Датчики абсолютных значений не содержат репера и выполняются либо одношкальными, либо в виде систем грубого и точного отсчета.

4.11.2. Растровые оптические датчики положения

Растровые оптические датчики (РОДП) предназначены для преобразования линейных и угловых перемещений в цифровой код на основе использования растровой решетки. Растровые решетки модулируют световой поток на пути от источника света к приемнику. Конструктивно растровая решетка - это прозрачная пластина, на которую нанесено большое количество непрозрачных штрихов различной формы, обычно равноудаленных и параллельных.

Для измерения линейных перемещений обычно используются сопряжение двух плоских параллельных растров, а для измерения угловых - сопряжение радиальных растров.

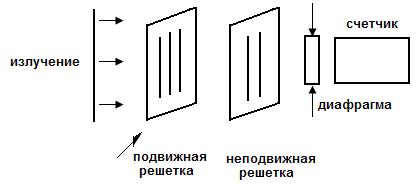

РОДП включает блок осветителя, создающий параллельный пучок света, растровое сопряжение из подвижного (измерительного) и неподвижного (индикаторного) растров, блок фотоприемников и электронный блок обработки. Блок обработки состоит из логической схемы и реверсивного счетчика, используемого в качестве накапливающего сумматора. Рис. 44.

Рис. 44. Схема растрового оптического датчика

Диафрагма сканирующей головки содержит четыре щели, размещенные так, что выходные сигналы фотоприемников сдвинуты на четверть периода измерительной решетки. Количество импульсов определяет величину перемещения, а логическая схема определяет направление перемещения, используя последовательность поступления импульсов.

Точность РОДП определяется минимальным расстоянием между растрами шкал (шагом) и количеством растровых полос на 1 мм/рад. Это расстояние достигает у лучших датчиков 3 ... 5 мкм, а количество полос - 1000 на 1 мм. Разрешающая способность линейных РОДП составляет 1 ... 2 мкм.

К достоинствам РОДП относятся простая и технологичная конструкция, а также малые размеры и масса.

К недостаткам накопление ошибок от сбоев и помех в цепях реверсивного счетчика, потеря информации о перемещении при отказе в цепи питания, а также необходимость периодичного определения нулевого отсчета (для получения достоверного абсолютного значения измеряемого перемещения).

4.11.3. Кодовые оптические датчики положения

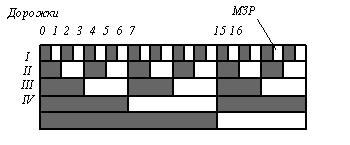

Рассмотренные ранее датчики формируют выходной сигнал в виде последовательности импульсов. Однако в большинстве случаев ДПП являются элементами цифровых систем управления, что требует преобразования выходного сигнала в цифровую форму. Именно такой сигнал формируется в кодовых фотоэлектрических датчиках (КОДП). Оптические системы КОДП и РОДП построены похожим образом, а кодирующая шкала КОДП представляет собой стеклянное основание с нанесенной на ней кодовой маской. Маска выполнена в виде нескольких (обычно до 20) дорожек с прозрачными и непрозрачными сегментами. Количество дорожек, как правило, определяет разрядность выходного двоичного кода. В момент съема информации луч, проходя через прозрачные сегменты кодовых дорожек шкалы и ограничивающую щелевую диафрагму, освещает фотоприемники (фотодиодные линейки) (рис. 45).

Рис. 45. Вид кодовой маски

Отсутствие сигнала с фотоприемника соответствует двоичному нулю, наличие – двоичной единице. В результате каждому перемещению соответствует определенная комбинация двоичных единиц и нулей, являющаяся его цифровым кодом.

Вид конструктивной схемы КОДП определяется, главным образом, числом разрядов шкалы и способом кодирования и считывания. В КОДП, наиболее часто используются две схемы: КОДП с прямым двоичным кодом и КОДП с кодом Грея.

Шкалы с прямым двоичным кодом представляют собой оптические рейки или диски, разделенные на равновеликие площадки - полосы для реек и сектора - для дисков, на которых записаны бинарные слова, соответствующие прямому двоичному коду. Число площадок N определяет разрешающую способность КОДП: Da = L/N или Da = 3600/N . (Здесь L - длина рейки).

Рис. 46. Шкала с прямым двоичным кодом

Несмотря на простоту кодирования и считывания шкалам с обычным двоичным кодом присущ крупный недостаток, связанный с появлением ложных кодов. Эта особенность обусловлена невозможностью изготовления идеальных шкал и проявляется во время движения шкалы, в момент изменения «1» на «0» или «0» на «1» одновременно в нескольких разрядах. Так, при изменении кода 7 на 8, т.е. 0111 на 1000 происходит замена значений сразу в четырех разрядах. Если же, случайно (из-за погрешностей шкалы), например, во 2 разряде, не происходит изменение «1» на «0», тогда вместо значения «8» будет считано «10» (1010). Существенно, что величина ошибки превышает цену деления шкалы, равную одному младшему значащему разряду (МЗР). Вероятность возникновения неоднозначности считывания информации в КОДП особенно велика при высоких скоростях движения шкалы.

Для устранения неоднозначности считывания применяются специальные методы считывания и специальные коды. Большинство выпускаемых промышленно КОДП используют код Грея, при котором ошибка считывания не превышает величины МЗР, независимо от того, в каком из разрядов произошла ошибка. Недостатком датчиков, использующих шкалы с кодом Грея, является необходимость последующей дешифрации кодов Грея в стандартный двоичный код.

Для преобразования числа из двоичного кода в код Грея используют выражение:

gk = bk+1 Å bk (mod 2),

где число в двоичном коде, представлено, как B = bn bn-1 ... b2 b1 , а в коде Грея как G = gn gn-1 ... g2 g1.

Рис. 47. Шкала с кодом Грея

Промышленно выпускаются одношкальные и двухшкальные КОДП. Самые современные датчики первого типа имеют 12 … 16 разрядную шкалу, двухшкальные КОДП содержат две 7… 9 разрядных шкалы. И та и другая схемы позволяют получить 16 разрядный двоичный код и гарантировать разрешающую способность до 20 ".

Некоторые модели КОДП представлены в табл.. 5.

Таблица 5. Примеры промышленных КОДП

|

Модель |

n, разряд |

K , шкал |

N, об |

Da, ‘ |

w, об/мин |

Æ, мм |

l, мм |

m, кг |

|

ППК-15 |

15 |

2 |

16 |

10,5 |

900 |

50 |

160 |

0,8 |

|

ROC 717 |

17 |

1 |

0,2 |

0,6 |

||||

|

TSI-200 |

20 |

2 |

0,5 |

70 |

75 |

0,4 |

В настоящее время все самые современные системы измерения перемещений строятся на основе КОДП. Их достоинства связаны с возможностью непосредственного получения двоичного кода и высокой точностью измерений. Недостатки этих датчиков обусловлены технологической сложностью и высокой стоимостью, а также значительными габаритами.