5.1. Организация и подготовительные работы по строительству ВОЛП

5.3. Подготовка кабельной канализации и технология прокладки ОК в канализации

5.1. Организация и подготовительные работы по строительству ВОЛП

Строительство волоконно-оптических линий связи так же, как и электрических кабельных линий связи, осуществляется строительно-монтажными управлениями (СМУ) акционерных обществ (АО) "Союз-Телефонстрой", "Межгорсвязьстрой", а также передвижными механизированными колоннами (ПМК) АО "Связьстрой", в системе которых организуются линейные или прорабские участки. Силами этих участков выполняются такие основные виды работ по строительству, как разбивка трассы линии и определение мест установки НРП на местности в соответствии с проектом на строительство, доставка кабеля, оборудования и других материалов на кабельную трассу, испытание, прокладка и монтаж кабеля и оконечных устройств, проведение приемосдаточных испытаний.

Кроме указанных предприятий строительство ВОЛП на территории России выполняется специализированными фирмами, такими, например, как телекоммуникационная компания "Волсстрой", "Энергосвязь" РАО ЕЭС России и др.

Следует отметить, что многие строительные организации берут подряд на выполнение комплекса работ по монтажу, наладке и сервисному обслуживанию средств связи и телемеханики строящихся ВОЛП "под ключ", что значительно повышает качество строительства и снижает капитальные затраты. В настоящее время в России накоплен достаточно большой опыт строительства ВОЛП на магистральных, внутризоновых и местных сетях связи.

В строительстве ВОЛП имеется ряд существенных отличий, обусловленных своеобразием конструкции ОК: критичностью к растягивающимся усилиям; малыми поперечными размерами и массой; большими строительными длинами; сравнительно большими величинами затухания сростков ОВ; трудностями в организации служебной связи в процессе строительства ВОЛП и отыскании повреждений ОК.

Перечисленные особенности ОК проявляются практически на всех этапах строительства ВОЛП, поэтому для обеспечения надлежащего качества массового строительства и эксплуатации ВОЛП в соответствующих ведомствах и строительных организациях разрабатываются и используются в работе руководства и инструкции по прокладке, монтажу и измерениям ВОЛП с применением современных измерительных приборов и средств механизации строительно-монтажных работ.

Подготовительные работы. Строительство и реконструкция ВОЛП осуществляется по утвержденным техническим проектам. В процессе подготовки к строительству, как правило, выполняется следующие основные виды работ: изучается проектно-сметная документация; составляется проект производства работ (ППР); решаются организационные вопросы взаимодействия строительной организации с представителями заказчика; проводится входной контроль поставленного ОК; решаются задачи материально-технического обеспечения. В связи с тем, что строительство ВОЛП в России носит массовый характер, имеется настоятельная необходимость в проведении в строительных организациях подготовки персонала по выполнению основных строительно-монтажных операций на ВОЛП.

Одним из основных документов к строительству конкретной ВОЛП является ППР, который составляется производственно-техническим отделом строительной организации с участием прорабов (бригадиров), которые руководят строительством объектов. ППР составляется на основе подробного изучения проектно-сметной документации и обследования на местности трассы строящейся ВОЛП. В процессе ознакомления с трассой особое внимание должно быть обращено на сложные участки: речные переходы; пересечение автомобильных, железнодорожных и трамвайных путей, трубопроводов; прокладку кабеля по мостам, тоннелям, в заболоченных местах, на скальных и гористых участках, в населенных пунктах.

При обследовании трассы ВОЛП целесообразно использовать кабелеискатели, так как с их помощью можно точно определить место прокладки металлических подземных коммуникаций (кабели, газопроводы, нефтепроводы, водопроводы). Такое обследование трассы позволит избежать повреждения перечисленных подземных коммуникаций при прокладке ОК. Повреждения могут привести к ухудшению экологии окружающей среды и даже вызвать несчастные случаи.

На основании данных проведенного обследования затем выбирают наиболее оптимальные планы прокладки ОК на различных участках трассы, детализируют технологию строительства ВОЛП, составляют календарный план производства работ по участкам с учетом трудоемкости операций, рассчитывают потребность машин и механизмов, определяют пункты возможного размещения кабельных площадок и помещений для проведения входного контроля ОК. Должны быть решены также вопросы организации служебной связи с помощью радиостанций УКВ диапазона.

Очень важным моментом в подготовительных работах является выбор машин и механизмов. Если отечественная промышленность выпускает достаточно хорошие кабелеукладчики для прокладки кабеля на открытых участках трассы, то для работы в стесненных условиях, на участках скопления большого количества подземных коммуникаций отечественная техника оказалась мало эффективной для строительства сложных по объему и срокам объектов. Поэтому целесообразно по опыту работы АО "Межгорсвязьстрой" предусматривать применение новой зарубежной строительной техники. Эта техника позволяет внедрить бестраншейные технологии прокладки коммуникаций на основе нового класса специализированных механизмов и машин, которые обеспечивают: прокладку протяженных участков трубопроводов для ВОЛП дистанционно управляемыми микропроходческими комплексами, различными типами пневмоударных систем; прохождение интенсивно застроенных участков, пересечение различных водных преград, коммуникаций, инженерных сооружений с использованием шнекового, ударного, горизонтально направленного, управляемого бурения, стержневого продавливания и др.

Имеющийся опыт строительства и эксплуатации ВОЛП показал, что успех гарантируется там, где есть высококвалифицированные кадры-оптики. Особенно это касается монтажа муфт и измерения ОК и линейных трактов, нахождения и устранения повреждений на ВОЛП. В связи с этим необходима весьма основательная специальная подготовка персонала, учитывающая особенность процессов в ОК на всех этапах строительства и эксплуатации.

В настоящее время на базе ВУЗов связи России в Москве, Санкт-Петербурге, Самаре и Новосибирске действуют региональные телекоммуникационные трейнингцентры, которые созданы при поддержке Европейской комиссии в рамках программы содействия странам СНГ (программа "TACIS"). В трейнингцентрах специалисты отрасли связи повышают свою квалификацию и проходят переподготовку по курсам: "Строительство и техническая эксплуатация ВОЛП", "Измерения на ВОЛП", "Технадзор за строительством ВОЛП", "Монтаж ОК" и др.

Специалистам, прошедшим курс обучения, выдаются документы государственного образца. Программы курсов составлены в зависимости от контингента слушателей: руководители предприятий связи, специалисты предприятий связи, монтажники муфт ОК и др.

Подготовка персонала может быть также организована непосредственно в строительных организациях (СМУ, ПМК) или в организациях, занимающихся эксплуатацией ВОЛП (ГТС, ТЦМС, ЭТУС). В ходе подготовки к строительству, кроме вопросов монтажа и измерения ОК, персонал должен быть хорошо ознакомлен со всеми этапами и особенностями технологии строительства ВОЛП.

5.2. Механические нагрузки при затягивании ОК в каналы кабельной канализации и меры по их ограничению

При разработке технологий прокладки ОК необходимо учитывать повышенные строительные длины ОК, относительно низкий уровень допустимых механических нагрузок на ОК и соответственно их ограничение при прокладке кабеля.

При затягивании ОК в каналы кабельной канализации ОК под воздействием растягивающих усилий в его конструктивных элементах возникают напряжения, что может привести к изменению передаточных характеристик кабеля (увеличению затухания ОВ), обрыву ОВ, появления дефектов в ОВ, из-за которых возрастет затухание волокна и произойдет его разрушение в дальнейшем. Растягивающее усилие Т зависит от массы единицы длины кабеля Р0, коэффициента трения Кт, длины кабеля l и характера трассы кабельной канализации. Эту величину можно определить по следующим формулам:

для прямолинейного участка

Тп = Р0l Кт;

для поднимающегося и опускающегося участков с углом наклона a

Тa = Р0 l (Ктcosa ± sina);

Коэффициент трения между оболочкой ОК и каналом кабельной канализации зависит от диаметра кабеля, скорости тяжения и параметров канала кабельной канализации. Для полиэтиленовых труб он равен 0,29, для асбоцементных - 0,32, для бетонных - 0,38.

Таблица 5.1 Предельные длины ОК для затягивания в канализацию

|

Масса ОК, кг/км |

Предельная длина ОК в полиэтиленовой оболочке для затягивания в каналы, м |

|||||

|

Бетонные |

Асбоцементные |

Полиэтиленовые |

||||

|

с допустимым усилением, Н |

||||||

|

600 |

1200 |

600 |

1200 |

600 |

1200 |

|

|

80 |

1975 |

3950 |

2340 |

4680 |

2950 |

5180 |

|

60 |

975 |

1975 |

1170 |

2350 |

1300 |

2600 |

|

140 |

660 |

1320 |

780 |

1560 |

860 |

1720 |

В табл.5.1 приведены расчетные значения предельной длины ОК, затягиваемого в канал за один конец. Из таблицы видно, что при допустимом для городских ОК тяговом усилии 1200 Н возможность протягивания кабеля за один конец при строительной длине 2 км не всегда обеспечивается даже на прямолинейном участке.

Затягивание кабеля в канал кабельной канализации неизбежно связано с его изгибами. При этом на изгибах имеет место поперечное сжатие ОК. Малые радиусы изгиба ведут к возникновению и развитию дефектов ОВ, которые в свою очередь могут вызвать увеличение потерь в волокне и разрушение его как при прокладке в кабельной канализации, так и в дальнейшем при эксплуатации. При изгибах трассы кабельной канализации растягивающее усилие, прикладываемое к кабелю, возрастает. Увеличение тягового усилия на изгибе трассы на угол a рассчитывается по формуле:

Тизг = Тп ехр(aКт)

При этом боковое давление на кабель:

Р = Тизг /Rизг,

где Rизг - радиус изгиба кабеля.

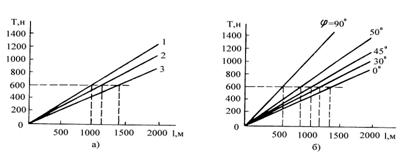

На рис. 5.2 приведены графики изменения тягового усилия в зависимости от длины кабеля. Если не применять специальные меры, то при затягивании ОК возникает его осевое закручивание. Кроме того, кабель, проложенный в канализации, в процессе его эксплуатации также может подвергаться механическим воздействиям. В частности, таким воздействиям подвергаются уже проложенные в каналах кабели при заготовке канала для прокладки другого кабеля (особенно заготовке металлическими палками, в заиленных каналах и т.д.), докладке тяжелых массивных кабелей, вытяжке уже проложенных кабелей из канала.

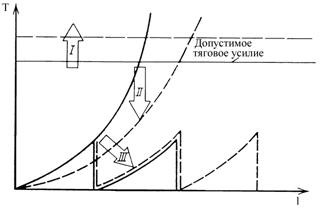

Рассмотрим меры, применяемые для защиты ОК от механических перегрузок при прокладке и эксплуатации их в кабельной канализации. На рис. 5.3 представлены зависимость тягового усилия от длины прокладываемого кабеля и основные методы увеличения этой длины, а именно: увеличение допустимого тягового усилия (I), уменьшение коэффициента трения (II) и применение тяговой системы с распределением тягового усилия (III).

Допустимое тяговое усилие определяется в основном выбором типа кабеля, что ограничивает применение этого способа. Меры же по снижению коэффициента трения применяются во всех случаях прокладки ОК в канализации. В основном они сводятся к использованию: механизма вращения барабана и тягового каната (троса) оптимальных конструкций; вспомогательных (защитных) пластмассовых трубок (субканалов).

Защитные трубки прокладываются в канале кабельной канализации. Они фактически разделяют канал, позволяют оставлять место для последовательной прокладки новых кабелей и обеспечивают защиту проложенных в них ОК в процессе эксплуатации при производстве работ в данном канале кабельной канализации. В одном канале кабельной канализации (диаметром 100 мм) располагаются не более трех-четырех вспомогательных трубок диаметром 32 мм. Эти трубки обычно изготавливаются из полиэтилена низкого давления и маркируются ПНД-32.

Рис. 5.2. Зависимость тягового усилия от длины ОК:

а - при разных видах канализации (1- бетонная, 2- асбоцементная, 3 - полиэтиленовая); б - при различных углах изгиба.

Рис. 5.3. Зависимость тягового усилия от длины прокладываемого кабеля и основные методы увеличения этой длины.

Применение вспомогательных трубок позволяет существенно снизить коэффициент трения кабеля (троса) при затягивании кабеля и создает условия для прокладки ОК большей длиной. Наиболее распространены гладкие вспомогательные трубки. Более эффективны с точки зрения уменьшения трения гофрированные вспомогательные трубки. Известно также применение вспомогательных трубок ребристой конструкции, которые обладают более высоким пределом прочности на растяжение по сравнению с гофрированными и меньшим коэффициентом трения по сравнению с гладкими трубками. Кроме того, наружные ребра трубок обеспечивают линейность прокладки их в главном канале.

Помимо рассмотренных трубок, распространение нашла конструкция вспомогательного трубопровода, представляющего собой две полиэтиленовые трубы, соединенные перемычкой. Отдельные зарубежные фирмы поставляют барабаны с ОК, размещенным в пластмассовой трубке диаметром 32 мм, строительной длиной до 4 …6 км. Габаритные размеры барабанов: высота 264 см, ширина 223 см. В этом случае трубку затягивают в канал совместно с ОК.

Для уменьшения трения при затягивании кабеля во вспомогательный трубопровод можно использовать смазочные материалы на основе минеральных масел. Выбор смазки очень важен. Она должна быть безопасна и безвредна для кабеля, окружающей среды и обслуживающего персонала. Однако смазка - это трудоемкий и длительный процесс, вызывающий загрязнение каналов и колодцев. Не исключено прилипание кабеля к трубе. По необходимости смазка может применяться только в первом или в промежуточных колодцах.

В Японии применяются микрошарики из нейлона диаметром 200…500 мкм, которые либо наносятся на кабель в колодцах, либо выстреливаются в трубу специальным пистолетом. Микрошарики позволяют резко снижать коэффициент трения, так как кабель в данном случае не скользит, а катится. Для труб из полиэтилена он уменьшается от 0,25… 0,5 до 0,045… 0,06.

В Германии для затягивания ОК используют систему вдувания. Перед прокладкой кабель присоединяется к поршню с помощью кабельного захвата. На конец трубопровода крепится ниппель для сжатого воздуха, снабженный уплотнительным кольцом, и устанавливается приводной механизм двигателя. При подаче сжатого воздуха поршень, находящийся в трубе, движется вперед, затягивая за собой кабель. Скорость вдувания потока воздуха регулируется. Система вдувания обеспечивает прокладку кабеля длиной 2000 м и более.

Между длиной ОК и скоростью протягивания существует зависимость: чем длиннее кабель, тем медленнее осуществляется протягивание его в трубопроводе. Скорость протягивания определяется до начала прокладки с учетом характера трассы. Она плавно увеличивается после начала протягивания и затем поддерживается постоянной. Рывки недопустимы. При использовании материалов, уменьшающих трение, скорости протягивания могут достигать на прямолинейных участках 10…30м/мин, а в изогнутых трубах - 3…10 м/мин.

Наиболее эффективным способом затягивания больших длин ОК в канализацию является распределения тягового усилия по длине кабеля, что достигается с помощью промежуточных тяговых устройств. Известны автоматические тяговые устройства, применяемые в качестве промежуточных. К лебедке, используемой для промежуточного тяжения кабеля, предъявляются следующие требования:

- тяговое усилие промежуточной лебедки должно быть меньше допустимого натяжения кабеля и стабильным;

- давление на кабель не должно быть большим, так как это может привести к сплющиванию кабеля;

- лебедка должна быть компактной и легкой с тем, чтобы ее можно было монтировать в условиях кабельного колодца.

Помимо рассмотренных способов при затягивании ОК большими длинами применяется вариант организации работ, когда вся длина кабеля затягивается ступенями с образованием и последовательной выборкой петель. Наиболее распространен способ прокладки кабеля в обе стороны участка кабельной канализации, когда сначала кабель с барабана прокладывается в первую половину участка, а затем оставшийся на барабане кабель сматывается и, в зависимости от имеющегося места, укладывается "восьмерками" или "петлями" (рис. 5.4). Затем прокладка кабеля продолжается во вторую половину участка кабельной канализации.

На практике иногда возникает необходимость прокладывать ОК в каналы, занятые электрическими кабелями. При этом появляется опасность повреждения ОК при его затяжке по причине заклинивания, а также при проведении ремонта ранее проложенных электрических кабелей. В таких случаях необходимо длины прокладываемого ОК выбирать так, чтобы избежать превышения допустимого для данного типа кабеля нагрузки.

Для предотвращения повреждения кабеля и получения требуемого радиуса изгиба на входе и выходе канала кабельной канализации, а также в угловых колодцах применяется специальное оборудование, включающее направляющие устройства и обеспечивающее плавный поворот прокладываемого кабеля. При коэффициенте трения 0,5 и угле поворота трассы прокладки 90° усилие тяжения возрастает в 2,2 раза по сравнению с усилием тяжения на прямолинейном участке такой же длины. Применение же специальных направляющих устройств и приспособлений позволяет снизить коэффициент трения до 0,2, а тяговое усилие до 40%. Для предотвращения осевого закручивания ОК предусматриваются компенсаторы кручения.

Рис. 5.4. Укладка кабеля "восьмерками" или "петлями" при размотке с кабельного барабана.

Следует отметить, что механические нагрузки на кабель в процессе его прокладки в канализации во многом определяются случайными факторами. Поэтому при прокладке ОК обязательным является использование устройств, обеспечивающих измерение и ограничение (управление) силы натяжения, фактически действующей в кабеле. Измерение тягового усилия производится либо в начале кабеля, либо на лебедке, поскольку именно в этих точках сила натяжения, действующая на кабель, максимальна.

Измерение тягового усилия в начале кабеля дает возможность оценить величину натяжения, реально действующую в кабеле, а также избежать превышения максимально возможного тягового усилия. Для этого требуется оборудовать лебедки тягово-измерительным тросом, который позволяет передавать информацию о тяговом усилии от головки кабеля к регистратору лебедки (по медному проводу, вмонтированному в кабель). Эти тросы должны выдерживать значительные перегрузки, поскольку возможны случаи, когда натяжение в начале кабеля еще не достигнуто, но уже действует в тросе. Поэтому целесообразно контролировать усилие между началом кабеля и лебедкой. Этот метод измерения связан с повышенной стоимостью протягивания единицы длины кабеля.

Более простой способ - использование барабанной лебедки с обычным стальным тросом, оборудованной чувствительным измерительным прибором (ограничителем тяжения) и устройством регистрации. Достоинства этого способа - использование простых лебедок, измерительного (ограничительного) устройства и обычного троса, который дешевле тягово-измерительного по крайней мере в 5 раз, что не требует дополнительного обучения обслуживающего персонала. При этом обеспечивается безопасное протягивание кабеля, поскольку сила натяжения в начале кабеля всегда меньше силы, регистрируемой на лебедке.

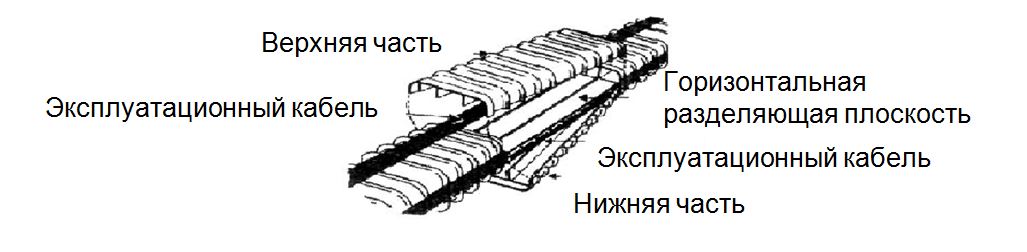

Подводя итоги этому важному вопросу, отметим следующее. Для снижения механических нагрузок при затягивании кабеля в канализацию целесообразно при строительстве канализации применять между колодцами цельные полиэтиленовые трубы, что обеспечивает герметичность каналов. Применение асбоцементных труб всегда сопровождается неизбежным смещением их центров на стыке, что приводит к увеличению коэффициента трения. Кроме того, соединение асбоцементных труб при помощи стальных манжет или полиэтиленовых муфт не обеспечивает герметичность каналов, поэтому в каналах появляются ил и вода. Сегодня следует отдавать предпочтение современным технологиям строительства кабельной канализации. Например, с применением пластиковых многоканальных кабелепроводами, называемых мультиканалами, Чешской фирмы «Сител» [12].

Мультиканалы имеют блочную конструкцию и составляются из 4-, 6-, 9-канальных базовых профилей. Блоки легко соединяются между собой металлическими скобами и имеют резиновую прокладку, обеспечивающую необходимую плотность стыка. Существует большое количество различных вспомогательных конструкций для поворотов, ответвлений, стыковки со стандартной 100-миллиметровой канализацией и т.д. Данная технология успешно применяется в последние годы в ряде стран Европы. В Чехии, например, проложено более тысячи километров кабельных магистралей с использованием пластиковых мультиканалов. Эта технология найдет широкое применение, поскольку она имеет неоспоримые преимущества по сравнению со стандартными решениями. Использование мультиканалов имеет ряд неоспоримых преимуществ:

- оперативность проведения работ;

- ведение строительства почти без цементных растворов, которые применяются только на вводах в колодцы;

- возможность осуществления работ без автокрана (при условии применения пластиковых колодцев);

- возможность сокращения числа рабочих и проведения работ небольшими бригадами и т.д.

Также следует отметить, что благодаря конструктивной прочности мультиканалов значительно повышается надежность кабельной канализации и увеличивается срок службы коммуникаций, достигается высокая стойкость к вибрациям, водостойкость и предотвращается заиливание каналов. Одним из основных преимуществ предлагаемой технологии является устойчивость к вертикальным нагрузкам. Мультиканалы выдерживают гарантированную нагрузку свыше 20 тонн. Все это значительно сокращает эксплуатационные расходы.

Пластиковые многоканальные кабелепроводы успешно могут прокладываться под автодорогами, по мостам, в разделительной полосе автодорог, вдоль железных дорог.

На рис. 5.5 показано строительство кабельной канализации, состоящей из 9-канальных блоков общей емкостью 45 каналов. На рис. 5.6 показаны составные части пластикового колодца.

Рис. 5.5. Строительство кабельной канализации из 9-канальных блоков

Рис. 5.6. Составные части пластикового колодца

В случае повреждения кабеля, проложенного в пластиковой канализации, доступ к каналам осуществляется весьма просто благодаря наличию специальных ремонтных секций различных типов (Рис. 5.7).

Рис. 5.7. Специальные секции для ремонта поврежденной канализации

В [12] отмечается, что пластиковые мультиканалы оказались достаточно прочными и надежными и выдержали испытание небывалым ранее наводнением в Чехии, которое сопровождалось значительными горизонтальными смещениями грунта. Это стало еще одним аргументом в пользу целесообразности применения мультиканалов.

5.3. Подготовка кабельной канализации и технология прокладки ОК в канализации

Подготовка кабельной канализации к прокладке ОК включает: установку ограждений, подготовку колодцев, подготовку каналов кабельной канализации, прокладку полиэтиленовой трубки (вспомогательного трубопровода) в канале, заготовку и очистку каналов кабельной канализации.

Ограждения устанавливаются по обе стороны от колодца. На проезжей части улицы ограждения устанавливают со стороны движения транспорта на расстоянии не менее 2 м от люка колодца. Необходимо организовать работу таким образом, чтобы были приняты необходимые меры предосторожности при работе в колодцах и на всей трассе телефонной канализации.

Для предотвращения происшествий и повреждений колодцы должны вскрываться с помощью соответствующих устройств, например, подъемника крышек, подъемных клещей. Ни в коем случае нельзя применять кирки, лопаты, молотки, ломы, напильники и другие металлические инструменты. Крепко примерзшие крышки могут быть смещены только деревянными трамбовками без металлической окантовки или устройством для горячего оттаивания. Применение металлических инструментов для удаления снега и льда с люков на колодцах разрешается только в случаях, если при этом не создается искры. Из-за опасности взрыва газа оттаивание с применением открытого пламени запрещается.

Перед спуском рабочих в колодец он должным образом проветривается. Для определения наличия газа в канализации необходимо применять газоанализатор. Никакие работы не должны быть начаты до тех пор, пока канализация не будет свободна от газа. Если обнаружится газ, то необходимо немедленно известить об этом руководителя работ.

Если в колодец спускаются в первый раз, то снаружи должен оставаться рабочий, даже если газ не был обнаружен. Рабочего, опускающегося в колодец, следует закрепить спасательной веревкой. При спуске не разрешается наступать на кабели, муфты или кабельные крепления.

Согласно требованиям РД 45.120-2000 прокладка оптических кабелей в кабельной канализации должна осуществляться, как правило, в свободных каналах и расположенных, по возможности, в середине блока по вертикали и у края по горизонтали. В свободном канале допускается прокладка не более пяти-шести оптических кабелей. Использовать занятый небронированными оптическими кабелями канал для прокладки кабелей с металлическими жилами и бронированных оптических кабелей не допускается.

Прокладка небронированных оптических кабелей в канале кабельной канализации, занятом кабелями с металлическими жилами и оптическими бронированными кабелями, должна предусматриваться в предварительно проложенных защитных полиэтиленовых трубках.

Оптические кабели с броней из стеклопластиковых стержней, стальных проволок или лент, с защитной полиэтиленовой оболочкой поверх брони могут прокладываться как по свободным, так и по занятым каналам без прокладки защитных полиэтиленовых трубок.

В одном канале допускается прокладка нескольких кабелей или защитных полиэтиленовых трубок при условии, что суммарная площадь поперечных сечений кабелей и (или) труб не будет превышать 0,6 площади канала.

Прокладку полиэтиленовой трубки производят с бухты, установленной у колодца на передвижном тамбуре, или с бухты вручную. Конец трубки, оснащенный наконечником, вводят в канал и поступательным движением проталкивают по нему на всю длину пролета (пролетов). При наличии транзитных колодцев производят подтяжку трубки. Если продвижение трубки станет невозможным из-за препятствий в канале, трубку необходимо несколько раз повернуть вокруг оси с одновременным проталкиванием.

В каждом колодце полиэтиленовую трубку обрезают ножовкой, оставляя запас 20…25 см от конца канала. Делают это следующим способом. На входе последнего колодца на трубку устанавливают противоугон и подают ее назад по каналу. Затем трубку обрезают на входе следующего колодца и проталкивают назад по каналу. Далее трубку обрезают на выходе предыдущего колодца и снова проталкивают по каналу. Таким образом поступают в каждом транзитном колодце.

Одновременно с обрезкой трубки в каждом колодце на входе и выходе канала на период прокладки кабеля устанавливают по одному противоугону (рис.5.8), который представляет собой упор, препятствующий смещению трубки при ее заготовке проволокой (тросом) и прокладке (с учетом ее направления).

В тех случаях, когда заготовка проложенной полиэтиленовой трубки и прокладка кабеля производятся не сразу, а через некоторое время, за которое колодцы могут наполниться водой, для предотвращения попадания в проложенные трубки песка, глины, ила их в каждом колодце временно защищают полиэтиленовыми колпачками с обмоткой их стыка 5-7 слоями липкой пластмассовой ленты.

Заготовку полиэтиленовой трубки ПНД-32 производят стальной оцинкованной проволокой диаметром 3 мм или стальным тросом. Выполняют это двумя способами - стеклопластиковым прутком или пневмопроходчиком.

Рис. 5.8. Установка противоугона.

Стеклопластиковый пруток наиболее эффективен при наличии на трассе большого числа коротких пролетов. Пруток длиной 150м и диаметром 11 мм наматывается на специальную кассету. Перед началом работ на него надевают и закрепляют головной и хвостовой наконечники. К последнему при проходе всего прутка в полиэтиленовую трубку прикрепляют заготовку - проволоку или трос. Протяжка прутка с заготовкой ведется бригадой монтажников, которые рассредоточиваются по транзитным колодцам. При появлении прутка в транзитном колодце его пропускают дальше, помогая прохождению прутка до появления его в следующем колодце, и т.д. В момент появления прутка в последнем колодце там должен быть один из рабочих. Число рабочих может быть различным в зависимости от сложности трассы.

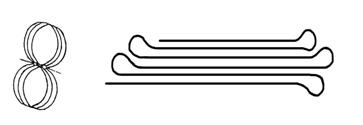

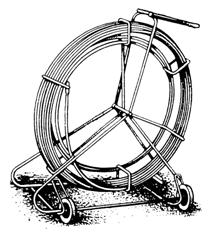

Стеклопластиковый пруток, изготавливающийся из ровинга стеклянных нитей и связывающего компонента на основе эпоксидной смолы, имеет полиэтиленовое покрытие, нанесенное на сердечник методом экструзии. Гибкость прутка позволяет скручивать его в бухту с наружным диаметром 1,2 м (рис. 5.9).

Пневмопроходчик рекомендуется применять на пролетах от 80 до 150м. Этот метод можно применять для заготовки только чистых свободных каналов и вспомогательных трубопроводов из полиэтиленовых трубок. Работы по заготовке с помощью пневмоустройства проводятся двумя рабочими. У головного колодца устанавливают канатную лебедку и заряженный баллон со сжатым воздухом (можно использовать компрессор). К канату присоединяют компенсатор кручения, а затем - поршень пневмозаготовочного устройства. Поршень вводят в заготавливаемый канал. На входе канала устанавливают торцевую пробку, через которую пропущен канат и подведена пневмомагистраль. Собранное устройство вводят до упора и вручную производят максимальное сжатие резинового уплотнителя. Открывают вентиль баллона и устанавливают по манометру рабочее давление 0,7…0,8 Мпа (7…8 атм). Затем резко нажимают рычаг пневмокрана, при этом через гибкий рукав в канал подается воздух. Под действием сжатого воздуха поршень двигается, затягивая в канал канат. Окончание прострела определяют по ослабеванию каната. После этого рычаг пневмокрана отпускают и перекрывают вентиль. Затем с помощью каната в трубу затягивают проволоку или трос.

При отсутствии стеклопрутка и пневмопроходчика полиэтиленовую трубку ПНД-32 можно заготовить капроновым шнуром. Заготовку выполняют до прокладки трубки в канал кабельной канализации, размотав ее на поверхности вдоль трассы. Для заготовки капроновый шнур привязывают к проходному цилиндру или шару. Цилиндр или шар с привязанным шнуром опускают в трубку, подготовленную для прокладки в канал. Перебирая трубку впереди себя, перемещают цилиндр или шар на всю длину трубки. После того как капроновый шнур буде продернут по всей длине трубы, оставляют в трубе запас шнура около 3…4 м и закрепляют его на трубке липкой пластмассовой лентой. После прокладки трубы в канале с помощью шнура затягивают в трубку заготовку - проволоку или трос.

Рис. 5.9. Устройство заготовки каналов.

Заготовку свободного канала при прокладке кабеля без вспомогательных трубок производят в соответствии с инструкцией прокладки электрических кабелей связи. Заготовка канала, в котором уже проложен ОК без вспомогательных трубок, должна осуществляться либо стеклопрутком, либо полиэтиленовой трубкой.

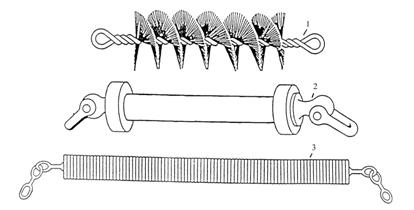

До начала монтажных работ каналы должны быть очищены с помощью соответствующего инструмента. Степень и тип загрязнения (песок, глина, тина) выявляются уже при вводе вспомогательного троса. Когда это выяснено, необходимо между вспомогательным тросом и тяговым тросом ввести в соответствии с загрязнением и типом канала в качестве приспособления для очистки: ловушка для песка ила; скребок на стальной трубке; щетку из стальной проволоки; щетку-ерш (рис. 5.10).

Рис. 5.10. Приспособление для очистки каналов: 1 - стальная щетка, 2 - скребок из стальной трубки, 3 - ловушка для песка.

Приспособления для очистки и тяговый кабельный трос обычно протягиваются в канале вручную усилиями нескольких человек. Если приспособление для очистки застрянет, его вытягивают назад лебедкой. В случае очень высокой степени загрязнения могут потребоваться несколько проходов, а также, возможно, промывка канала кабельной канализации.

Каналы из пластиковых трубок нельзя очищать приспособлениями с острыми краями (такими, как: щетки из стальной проволоки, стальные скребки).

Если обнаружится просадка асбоцементных труб на стыках (смещение центров), то ни в коем случае нельзя прокладывать в них кабель. Необходимо немедленно принять меры к устранению просадки труб и только после этого приступить к прокладке кабеля.

Технология прокладки ОК в кабельной канализации

Кабель следует прокладывать при температуре окружающего воздуха не ниже -10°С. В зависимости от рельефа трассы определяют первый колодец, с которого начинают прокладку кабеля. Если трасса прямолинейна, имеет не более одного-двух угловых колодцев, на ней отсутствуют изгибы и снижения, то за одну протяжку можно затянуть в одном направлении всю строительную длину кабеля. Если трасса не прямолинейна, имеет больше двух угловых колодцев и т.д., необходимо определить первый колодец и произвести прокладку кабеля от этого колодца в двух направлениях. Желательно, чтобы это был угловой колодец.

В состав комплекта для прокладки ОК в канализации в обязательном порядке должны входить следующие основные устройства и приспособления, которые обеспечивают качественную прокладку:

- лебедка универсальная для заготовки каналов, прокладки полиэтиленовой трубки с помощью проволоки (троса), затягивания кабеля;

- устройство для размотки кабеля с барабанов;

- труба направляющая гибкая для ввода кабеля через люк колодца от барабана до канала канализации;

- комплект устройств для направления прохождения заготовки (троса, проволоки) и кабеля через люк последнего колодца;

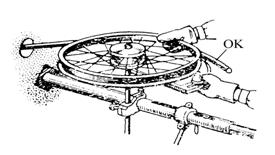

- горизонтальная распорка внутренняя и блок кабельный для внутреннего поворота кабеля в угловом колодце (по числу угловых колодцев) (рис. 5.11);

- воронки, направляющие в трубу кабельной канализации и в полиэтиленовую трубку, проложенную в канале, для предотвращения повреждения кабеля и обеспечения требуемого радиуса его изгиба на входе и выходе канала (по две штуки в колодец);

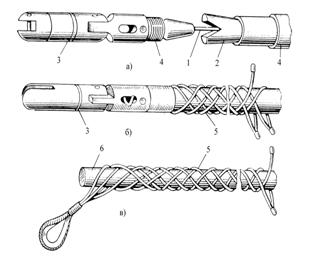

- чулок кабельный ЧСК-12К с наконечником, чулок кабельный ЧСК-12 и наконечник НКС для тяжения кабеля за центральный силовой элемент и полиэтиленовую оболочку ОК (рис. 5.12);

- компенсатор кручения для исключения осевого скручивания прокладываемого кабеля;

- противоугон для предотвращения смещения вспомогательной трубки при ее заготовке проволокой или тросом и прокладке кабеля (рис. 5.8).

Существует три способа заделки конца ОК для тяжения за центральный силовой элемент и оболочку. При первом способе используется чулок кабельный с наконечником ЧСК-12, который представляет собой наконечник и скрепленный с ним плетеный чулок (рис. 5.12). При втором способе используют наконечник НКС, который конструктивно использует две втулки для закрепления оболочки кабеля, радиальный винт для крепления центрального элемента, ушко для крепления с компенсатором кручения. При отсутствии чулка ЧСК-12 и наконечника НКС используют чулок кабельный ЧСК-12К, который состоит из переплетенных стропок, втулки и коуша. Перед работой проверяют целостность крученых стропок в чулках ЧСК-12 и ЧСК-12К, а также - нет ли грязи в наконечнике.

Качество выполнения работ по прокладке ОК в телефонной канализации существенно зависит от лебедки, с помощью которой затягиваются кабели. К лебедке с приводом предъявляются следующие требования:

- должна быть возможность плавного регулирования скорости протяжения кабеля, обычно от 0 до 30 м/мин;

- лебедка должна иметь динамометр и регистратор натяжения кабеля;

- лебедка должна быть оборудована ограничителем натяжения кабеля, который автоматически отключает привод при достижении определенного заранее заданного тягового усилия.

Рис. 5.11. Устройство для плавного изменения направления тяжения ОК.

На рис. 5.13 показана кабельная лебедка обеспечивающие контроль натяжения ОК в процессе его прокладки в телефонной канализации.

Необходимо всегда заботиться об устойчивости лебедки и кабельного барабана. Неустойчивую поверхность нужно укреплять, например, устанавливать лебедку на деревянном настиле из досок.

Если прокладываемые кабели маркируются на концах "А" или "Б", то при монтаже конец "А" всегда должен быть соединен с концом "Б". Это нужно учитывать при выборе места установки лебедки и кабельного барабана, и перед прокладкой, если это необходимо, нужно поменять направление кабеля на барабане на противоположное.

Рис. 5.12. Кабельный наконечник для одновременного тяжения за армирующий элемент и оболочку ОК (а); кабельный наконечник с компенсатором кручения и чулком (б); чулок без наконечника (в): 1 - армирующий элемент; 2 - оболочка кабеля; 3 - компенсатор кручения; 4 - резьбовой соединитель; 5 - кабельный чулок; 6 – ОК.

Рис. 5.13. Кабельная лебедка с контролем натяжения ОК.

Барабан с удаленной обшивкой устанавливают со стороны трассы прокладки так, чтобы смотка шла сверху. Барабан должен свободно вращаться от руки. Конец кабеля освобождают от крепления к барабану, а также от защитного колпачка.

Конец кабеля, с которого начинают прокладку, очищают, заделывая в одном из приспособлений: ЧСК-12; ЧСК-12К; НКС. В каждом случае тяжение кабеля производится за центральный силовой элемент и оболочку. Соединение компенсатора кручения с тросом (проволокой) осуществляют обычной скруткой. Скрутка не должна выступать за габариты наконечника и компенсатора кручения.

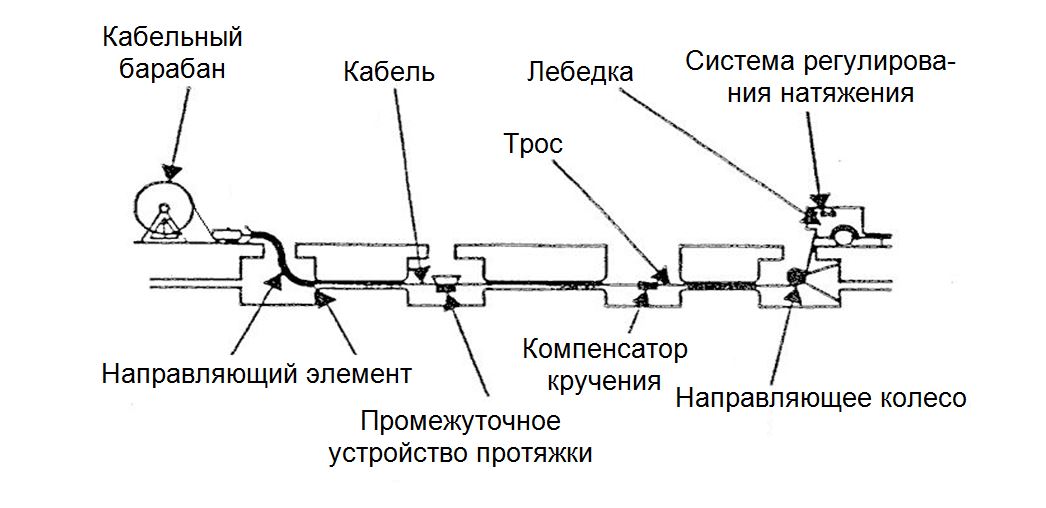

Прокладку кабеля производят с помощью лебедки с ограничителем тяжения, вращая ее равномерно без рывков. С противоположной стороны кабель разматывают с барабана вручную. Размотка барабана тяжением кабеля недопустима. Во время прокладки необходимо следить за прохождением кабеля через угловые колодцы. Кабель должен проходить по центру поворотного колеса и фиксироваться прижимными роликами. Средняя скорость прокладки кабеля составляет 5…7 м/мин. Вариант схемы прокладки ОК приведен на рис. 5.14.

Рис. 5.14. Прокладка ОК в кабельной канализации

Если из-за сложного рельефа трассы тяговое усилие лебедки превышает допустимое значение, то в транзитных колодцах производят подтяжку ОК с усилием не более 600 …700 Н. Подтяжка может осуществляться вручную и в промежуточных колодцах. При этом рабочие, выполняющие подтяжку, должны быть заранее подготовлены и иметь навыки по определению для себя допустимого усилия. При подтяжке кабеля нельзя упираться ногами в стенки колодца или его арматуру. Нельзя также допускать перегибов кабеля в руках. Необходимо следить, чтобы не образовалась петля, и кабель равномерно уходил в противоположный канал. Для обеспечения синхронности подтяжки ОК необходима служебная радиосвязь для подачи команд. Команды должны быть четкими.

Если прокладка кабеля производится в двух направлениях, то вначале прокладывают одну большую длину в одну сторону. Оставшийся на барабане кабель разматывают, укладывают "восьмеркой" или «петлями» и прокладывают в другую сторону.

По окончании прокладки кабеля его конец возле наконечника (чулка) обрезают и герметизируют полиэтиленовым колпачком.

Оптические кабели выкладывают по форме транзитных колодцев, укладывают их на консоли соответствующего ряда в ближайших к кронштейну ручьях (желательно на первое консольное место) и закрепляют перевязкой. Выкладываемый кабель не должен перекрещиваться с другими кабелями, идущими в том же ряду, и заслонять собой отверстия каналов.

Поскольку ОК не очень жесткие и могут провисать при их укладке на консолях, то их целесообразно размещать в предварительно уложенные на консолях половинки полиэтиленовых труб или поливинилхлоридных трубках.

Запас кабеля, оставляемый в колодце для монтажа муфты, сворачивают кольцами диаметром 1000…1200 мм, укладывают к стене и прикрепляют к кронштейнам. При последующем монтаже муфты в монтажно-измерительной машине запас кабеля после выкладки составляет 10…12 м.

После выкладки кабеля снимают все противоугоны, направляющие воронки, другие устройства и устанавливают их на следующие участки трассы. Затем производят контрольные измерения затухания ОВ, которое должно быть в пределах установленной километрической нормы. После проверки проложенной длины кабеля полиэтиленовые колпачки на его концах должны быть восстановлены.

Для протягивания ОК в коллекторах (туннелях) используют практически те же технические средства, которые применяются при протяжке кабелей в кабельной канализации и укладке их в открытую траншею, т.е. аналогичные механизмы для протягивания и устройства на участках поворота, вертикальных участках, а также системы роликов для прокладки, в первую очередь на прямолинейных участках. Для избежания локальных трещин и остаточного напряжения практикуется поддержка ОК в виде желобов, соединительных плоских лент и т.п.

В коллекторах технологическая последовательность прокладки ОК принципиально не отличается от традиционных приемов и способов, но в процессе производства работ необходимо более строго следить за соблюдением допустимого радиуса изгиба кабеля. Иногда преграды и другие препятствия могут налагать ограничения на длину протягиваемого кабеля. Кроме того, могут иметь место значительные вертикальные подъемы, при которых принимаются специальные меры, чтобы возникающие при этом нагрузки не превышали допустимых для данного типа кабеля.

Каналы с проложенными кабелями обычно герметизируются специальными общедоступными устройствами. Если невозможна герметизация соответствующими устройствами, то канал должен герметизироваться пенообразующим герметиком в соответствии с монтажными указаниями.