При прокладке и монтаже кабель подвергается минимально двукратному изгибу, поэтому при испытаниях он должен выдержать также минимум два изгиба. Однако учитывая, что кабель является восстанавливаемым изделием с большим сроком службы, то в процессе долголетней эксплуатации он может подвергаться дополнительным изгибам во время ремонта и устранения повреждений. Не исключена перекладка ОК в колодцах кабельной канализации в связи с ремонтом или реконструкцией кабельной сети или других подземных сооружений. Поэтому необходимо, чтобы кабель при испытаниях выдерживал минимум три изгиба.

В мировой практике отдельные конструкции ОК подвергаются испытаниям на перемотки. Это испытание аналогично изгибу, но преследует другую цель. Обычно при испытании на изгиб проверяют механическую прочность оболочки, а при испытании на перемотки—стабильность оптических и электрических характеристик. Как правило, перемотка производится с первого барабана на второй и со второго снова на первый. При этом вторичное навивание кабеля (со второго барабана на первый) осуществляется с изгибом кабеля в противоположном направлении. Выбор радиуса изгиба при испытании кабеля на изгиб и перемотки зависит от типа кабеля. Для проверки прочности оболочки следует применять меньший радиус изгиба, т. е. создавать более жесткие условия испытаний, а для проверки стабильности оптических и электрических характеристик целесообразно принимать несколько больший радиус. Но при обоих видах испытаний радиус изгиба должен быть меньше допустимых по нормам для прокладки и монтажа кабеля.

Более жесткие требования при испытании изделия на изгиб вытекают из соображений получения более уверенных результатов, так как на практике не исключены случаи изгиба ОК с радиусом менее рекомендуемого нормами строительства и монтажа кабельных линий.

Такие случаи возможны при недостаточно аккуратной работе монтерского персонала, вынужденном обходе разного рода препятствий, выкладке ОК в колодцах, смещениях почвы при замерзании и оттаивании грунта и т. д. Обычно указанные изгибы бывают на небольшой длине кабеля и по этой причине, как правило, особо не влияют на его оптические и электрические характеристики, но могут вызвать повреждение оболочки.

Испытание на перемотки, целью которого является проверка степени изменения оптических и электрических характеристик кабеля (стабильность), должно отражать реальный процесс прокладки кабеля. При прокладке кабеля непосредственно в земле или в кабельной канализации он подвергается, как правило, однократной размотке. При этом не исключена возможность изгиба его в направлении, обратном намотке на барабан. В отдельных случаях, на складе или на линии, возможна, кроме того, перемотка кабеля с одного барабана на другой. Поэтому при испытаниях выполняется минимально двукратная перемотка.

Радиус изгиба при испытании на перемотки берется с меньшим запасом, так как при прокладке кабеля и перемотке его с барабана на барабан вероятность отступления от установленных норм меньше, чем при изгибе.

Во всех случаях испытания на изгиб один из концов ОК должен быть закреплен, что соответствует реальным условиям работы и, следовательно, тем напряжениям, которые возникают в кабеле. Так как прокладка и монтаж ОК в реальных условиях могут осуществляться при положительных и отрицательных температурах, то испытания его на механические воздействия следует также проводить при той и другой температурах. Разумеется, работы по прокладке и монтажу ОК не проводятся при самых низких и самых высоких температурах. Согласно [13, 14] допустимая отрицательная температура прокладки ОК без подогрева ограничивается — 10оС. С учетом коэффициента запаса приемлемыми для испытаний на изгиб и перемотки можно считать температуры в пределах –20оС ÷ + 40оС. Испытания при более низких и более высоких температурах связаны со значительными трудностями и возможны лишь при наличии совершенных и вместительных термокамер.

Степень влияния механических воздействий на ОК проверяется путем тщательного осмотра поверхности оболочки и измерения электрических характеристик.

В качестве контрольных оптических и электрических характеристик следует принимать такие, которые с одной стороны поддаются наибольшим изменениям, так как это позволяет более точно выявить степень и характер изменений, происходящих в кабеле, а с другой — те из них, которые отнимают меньшее время на выполнение измерений. В соответствии с измеряемыми характеристиками и наличием измерительной аппаратуры должны выбираться длины образцов кабеля. Обычно, испытания на изгиб и перемотки проводят на строительных длинах кабеля не менее 1000 м, так как это позволяет с большей гарантией получать достоверные результаты о стабильности его оптических характеристик. Изменения в ОК могут произойти как вследствие поступления влаги внутрь него при повреждении оболочки, так и по причинам деформации ОВ, изоляции жил дистанционного питания.

В качестве критерия, определяющего поступление влаги внутрь сердечника через оболочку, служат результаты измерений коэффициента затухания ОВ и сопротивления изоляции шланга. Для большей уверенности в полученных результатах с целью суждения о происшедших внутри сердечника кабеля изменениях все прошедшие испытания образцы кабеля подвергаются проверке на электрическую прочность. Обычно на всех кабельных заводах имеются соответствующие установки, позволяющие легко и быстро выполнить такую проверку.

Проверка на пробивное напряжение в соответствии с ГОСТ 2990-55 производится переменным током с частотой 50 Гц.

При измерениях электрических характеристик следует тщательно избегать всякого рода погрешностей, искажающих результаты испытаний. Непременным условием должны быть измерения характеристик на одной и той же установке до и после испытаний [15, 16]. При этом должна быть проверена путем многократных измерений на контрольных образцах стабильность самой измерительной установки, установлены ее абсолютные и относительные погрешности, которые затем учитываются при оценке результатов измерений. Наличие контрольных образцов позволяет в любой момент времени проверить качество работы измерительной установки и тем самым избежать недопустимых погрешностей.

Исходными данными для испытания ОК на растяжение могут служить величины растягивающих усилий, предусмотренные в ТУ на кабель, и время его нахождения под нагрузкой. Время выдержки под нагрузкой учитывает возможные вынужденные остановки или прокладку ОК с помощью ручной лебедки. При испытании ОК на растяжение (Рекомендации МЭК 60794-1-2, метод Е1А (В)) кабель огибает шейки контрольных барабанов и блоков соответствующего радиуса, т.е. одновременно с растяжением он испытывает изгиб.

Как при испытании на изгиб и на перемотки, при испытании на растяжение в зависимости от потребности могут проверяться прочность защитной оболочки и другие характеристики в зависимости от назначения кабеля.

Испытание на вибрацию проводится, главным образом, с целью проверки способности, кабеля переносить напряжения, возникающие при его транспортировке и подвеске на опорах воздушных линий. Например, согласно данным, приведенным в [16], кабель при транспортировке может испытывать периодически повторяющиеся знакопеременные напряжения от вибрации с частотой колебаний (10 — 20) Гц и амплитудой до 3 мм.

В зарубежной практике при испытании кабелей связи на вибрацию принимают частоту колебаний 10 Гц с амплитудой 10 м [16], что соответствует ускорению:

![]() , (5.1)

, (5.1)

тогда:

![]() . (5.2)

. (5.2)

Полученная величина ускорения может быть использована при испытаниях на вибрацию и отечественных кабелей, так как условия их транспортировки и последующей работы не отличаются от зарубежных.

При испытании на вибрацию новых типов кабелей с металлопластмассовыми оболочками в зарубежной практике обычно считают, что кабель должен выдерживать 1 — 5 млн. колебаний. Это при частоте 10 Гц соответствует примерно 140 часам непрерывной вибрации. Такое время испытаний можно считать достаточным и для отечественных кабелей, так как в течение этого времени транспортировки кабель может быть доставлен от места его изготовления до места прокладки. Следовательно, исходными данными для испытаний на вибрацию можно принять ускорение, равное 4, и время вибрации порядка 140 час.

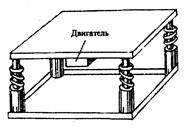

Рис. 5.1. Внешний вид вибростенда

Для испытаний на вибрацию может быть использован вибростенд (рис. 5.1), состоящий из нижнего основания, к которому через пружинные подвесы, установленные.в полых трубках, крепится верхняя подвижная плита. Внизу верхней подвижной плиты крепится двигатель постоянного тока с эксцентриками на оси. При вращении двигателя эксцентрики создают вибрацию верхней плиты, на которой укладывается испытуемый кабель.

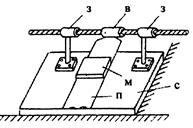

На рис. 5.2 показано устройство другого типа, которое также используется для испытаний на вибрацию. В этом устройстве на стальной плите С подвижно укреплена прямоугольная пластина П, которая одним концом шарнирно скреплена с плитой, а вторым свободным концом с помощью втулки В, через которую пропускается кабель, соединяется с последним. Концы кабеля покоятся во втулках З, укрепленных на стойках, установленных на стальной плите. На подвижной пластине П установлен двигатель постоянного тока М с эксцентриками на оси, которые создают вертикальные колебания пластины, а с нею и кабеля.

Рис. 5.2. Внешний вид вибростанка

Меняя число оборотов двигателя постоянного тока, можно изменять частоту колебаний. Вибростанок, изображенный на рис. 5.2, более компактен и более удобен для испытаний кабеля на вибрацию в термокамере, например, при отрицательных температурах.

Для измерения в процессе испытаний частоты вибраций можно использовать обычный частотомер. Для этого вблизи колеблющейся пластины устанавливается динамический громкоговоритель. Колебания воздуха во время вибрации передаются на громкоговоритель, который преобразует эти колебания в электрические, передаваемые непосредственно на частотомер.

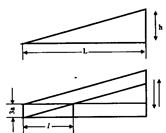

Амплитуду вибрации можно измерять с помощью мерного клина (рис. 5.3), который устанавливается на одном из ребер колеблющейся пластины. При вибрации с частотой 8 Гц и выше в направлении, показанном стрелками, глаз сохраняет способность зрительного восприятия всех положений клина и четко видит точку пересечения крайних положений клина на расстоянии l от острия. Если амплитуда вибрации А, высота клина h и основание L, то из подобия треугольников получаем:

![]() . (5.3)

. (5.3)

Таким образом, основание клина может быть отградуировано непосредственно в миллиметрах размаха, или амплитуды вибрационного смещения. Чем больше высота h, тем большую амплитуду можно измерять:

![]() , (5.4)

, (5.4)

Рис. 5.3. Мерный клин

Рис. 5.4. Проволочный тензодатчик

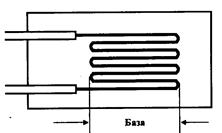

Используя методы электротензометрирования, можно измерять напряжения, возникающие в оболочке кабеля при вибрации. Для этого могут быть использованы, например, проволочные датчики сопротивления. Эти датчики изготовляются из константановой проволоки диаметром 0,15 — 0,2 м, обладающей малым температурным коэффициентом. Проволока укладывается петлеобразной решеткой (рис. 5.4) между двумя склеенными полосками бумаги.

Рис. 5.5.Мостовая схема включения тензодатчиков с температурной компенсацией

Соединение датчиков с оболочкой кабеля производится посредством клея БФ-2. После наклейки датчика следует обеспечить просушку в течение примерно 24 часов при температуре воздуха не ниже +15оС и нормальной влажности. Показания проволочных тензодатчиков основаны на увеличении омического сопротивления проволоки при ее растяжении. При исследуемых в оболочке деформациях изменение сопротивления датчика бывает порядка долей процента. Поэтому весьма важна независимость сопротивления от температуры. Для этой цели применяют мостовые схемы с температурной компенсацией, которая достигается включением двух одинаковых датчиков в смежные плечи моста (рис. 5.5). Один из датчиков не подвергается деформации, но находится в тех же температурных условиях, вследствие чего температурные изменения сопротивления уравновешиваются. Измерительный прибор (индикатор) при измерениях обычно включают через усилитель.

Целью испытаний кабеля на истирание является выяснение степени подверженности разрушению верхней защитной оболочки от истираний при смещениях кабеля в грунте. Существенное значение это имеет для кабелей с металлопластмассовыми оболочками, у которых верхним защитным противокоррозийным покровом служит пластикат.

Испытания проводят по методике [17], рекомендованной МЭК 60794-1, методы Е2А(В).

Испытание кабелей с металлопластмассовыми оболочками на изгибы и вибрацию при проверке оболочки целесообразнее проводить при отрицательных температурах, соответствующих реальным условиям работы кабеля, поскольку при этих температурах понижается эластичность пластмассовых оболочек и они более подвержены повреждениям при такого рода механических воздействиях. Испытание на истирание целесообразнее проводить при положительных температурах, так как при большей гибкости оболочка от указанного вида воздействия разрушается более интенсивно.

Одним из основных факторов, неблагоприятно воздействующих на кабель в процессе его эксплуатации, является многократное изменение окружающей температуры и влажности.

С целью проверки стабильности электрических характеристик кабеля в течение длительного срока эксплуатации и проводится испытание новых конструкций кабелей на многократное охлаждение (замораживание) и нагревание.

Испытания проводят по методике МЭК 60794-1-2, метод Fl и ГОСТ 20.57.406-81 [17, 11].

Для ускоренных испытаний на стабильность параметров во времени, т. е. по существу для проверки старения кабеля с оценкой по избранным параметрам, требуется искусственно создать условия, в которых будет находиться кабель при нормальной его эксплуатации.

Испытание ОК на продольную водопроницаемость преследует цель проверки его длительной герметичности, так как попадание влаги внутрь кабеля неизбежно приводит к ухудшению его оптических и электрических характеристик и, в конечном счете, выходу его из строя.

Поэтому продольная водопроницаемость, т.е. скорость просачивания воды вдоль кабеля, имеет весьма важное значение для ОК. Испытание на продольную водопроницаемость особенно важно для кабелей, которые не могут содержаться под постоянным внутренним газовым давлением. При повреждении оболочки кабеля внутрь его может проникать вода, которая будет распространяться вдоль кабеля. В зависимости от скорости распространения воды находится длина поврежденного участка. При большей скорости распространения из строя выйдет больший участок кабеля, следовательно, потребуется больший расход кабеля и больше времени для устранения повреждения.

Для проверки на продольную водонепроницаемость можно использовать способ, приведенный в методах F5A(B) стандарта МЭК 60794-1-2 [17].