7.1. ОВ на основе многокомпонентных силикатных стекол

7.1.1. Очистка исходных компонентов методом ионного обмена

7.1.2. Очистка исходных компонентов методом экстракция

7.1.4. Вытяжка волокон методами "штабик-трубка" и "двойного тигля"

7.2. Фторидные стекла и ОВ на их основе

Кварцевые ОВ используются, в основном, в УФ - диапазоне и в ближнем ИК - диапазоне (до ~ 2 мкм). Это обусловлено следующими причинами:

- нет материала более прозрачного в УФ-диапазоне, чем кварцевое стекло,

- с ростом рабочей длины волны потери, связанные с рэлеевским рассеянием, уменьшаются как λ-4 и соответственно снижаются общие потери кварцевых ОВ до уровня ~ 0,2 дБ/км на λ = 1,55 мкм;

- на длинах волн более 1,6 мкм наблюдается рост потерь, вызванный фундаментальной причиной, а именно - фононным поглощением за счет колебаний атомов в решетке стекла;

- в видимой области спектра потери в кварцевых ОВ составляют ~ 225 дБ/км и ~ 45 дБ/км на длинах волн 0,4 и 0,6 мкм соответственно, что значительно превышает допустимый уровень потери для ВОСПИ.

В связи с этим представляет интерес использование новых материалов для световодов в видимой области, которые в отличие от кварцевых ОВ были бы более дешевыми и технологичными. В качестве таких материалов используются натриево-кальциево-силикатные (Na2O-CaO-SiO2) или натриево-боро-силикатные (Na2O-B2O3-SiO2) стекла.

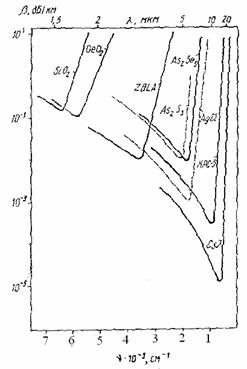

Рис. 7.1. Оценка минимальных оптических потерь для высокопрозрачных ИК-материалов

Для смещения границы пропускания в область больших длин волн с целью уменьшения рэлеевского рассеяния необходимы материалы с меньшей частотой колебательных переходов за счет тяжелых атомов, входящих в их состав, и более слабой связи между ними. К таким материалам относятся фторидные (lраб. = 2,5…4 мкм) и халькогенидные (lраб. = 3,5…6 мкм) стекла, а также кристаллические материалы на основе галогенидов таллия и серебра (lраб. = 5,5…10,6 мкм). Для кристаллических материалов характерно рассеяние Мандельштам-Бриллюэна , которое имеет зависимость от длина волны проходящего света λ-4 (как и рэлеевское рассеяние). На рис. 7.1 приведены выполненные к настоящему времени оценки области минимальных собственных оптических потерь для этих материалов. Эти оценки предсказывают возможность достижения потерь на 1÷3 порядка ниже, чем потери в кварцевом стекле в среднем ИК-диапазоне (2,5…20 мкм). Поэтому ОВ, изготовленные из перечисленных материалов, называют ИК-световодами. Помимо потерь большое значение для ВОСПИ имеют и дисперсионные характеристики материалов.

На рис. 7.2 приведены спектральные зависимости материальной дисперсии и ее наклона для некоторых ИК-материалов. Сравнение с кварцевым стеклом говорит о том, что у высокопрозрачных ИК-материалов зависимость М(λ) имеет вблизи ДВНД более пологий вид. Поэтому и по ширине полосы пропускания ИК-световоды могут, в принципе, превосходить кварцевые ОВ.

Рис. 7.2. Спектральные зависимости: а) – материальная дисперсия М(λ), б) – ее наклона S(λ) для высокопрозрачных ИК - материалов

Важным обстоятельством, также способствующим, разработке ИК-световодов является наличие мощных газовых и твердотельных лазеров, таких как HF (2,5÷2,9 мкм), YAG:Er+3 (2,94 мкм), DF (3,2…3,8 мкм), CO (5,3…6,6 мкм) CO2 (10,6 мкм), излучающих в среднем ИК - диапазоне. Световоды позволят значительно упростить использование этих лазеров в науке, технике и медицине, поскольку часто необходимые длины волокон составляют 0,5…10 м, а допустимые при этом оптические потери < 300 дБ/км.

Уровень потерь в указанных материалах определяется в значительной степени содержанием примесей, поглощающих свет, что требует глубокой очистки всех компонентов того или другого материала. Схема процессов получения ОВ из многокомпонентных стекол (включая фторидные и халькогенидные стекла) является общей и состоит из следующих этапов:

-очистка компонентов стекол,

-смешение компонентов и синтез (варка) стекол для светоотражающей оболочки и световедущей сердцевины,

-вытяжка ОВ из полученных стекол методом "двойного тигля" или методом "штабик в трубке".

Ниже более подробно рассмотрены методы получения и свойства ОВ на основе многокомпонентных силикатных стекол, фторидных и халькогенидных стекол, поликристаллических материалов.

7.1. ОВ из многокомпонентных силикатных стекол

До начала 70-х годов прошлого столетия многокомпонентные силикатные стекла с использованием щелочных и щелочно-земельных металлов были первыми кандидатами для создания на их основе ОВ. Это было связано с тем, что они имеют широкую область стабильного стеклообразования, технология получения и свойства таких стекол хорошо изучены. Кроме того, эти стекла (например, натриево-кальциево-силикатные):

- отличаются от кварцевого стекла значительно меньшими температурами стеклования и размягчения, что упрощает печи и установки для получения заготовок и вытяжки волокна;

- имеют более высокие ПП, что позволяет получать ОВ с более высокой числовой апертурой, чем кварцевые ОВ;

- отличаются меньшим коэффициентом рэлеевского рассеяния;

- являются значительно более дешевыми, чем кварцевое стекло.

Рис. 7.3. Спектральные зависимости потерь в волокне из многокомпонентного стекла, обусловленных различными примесями: 1 – УФ – поглощение, 2 – потери на рассеяние, 3 – суммарные потери

Главным недостатком многокомпонентных стекол является необходимость глубокой очистки всех компонентов, входящих в состав стекла. К числу наиболее широко применяемых компонентов относятся: SiO2, GeO2, Na2O, CaO, Li2O, MgO и т. д. В качестве исходных материалов для получения вышеуказанных оксидов обычно используют гидрид или тетраэтоксисилан кремния (SiH4 или Si(C2H5O)4), Ge(OC4H9)4, NaNO3, LiNO3, Ca(NO3)2, MgSO4 и т.д. На рис. 7.3 приведены зависимости потерь в ОВ из многокомпонентного силикатного стекла, обусловленных как фундаментальными механизмами (УФ-поглощение, рэлеевское рассеяние), так различными примесями, Видно, что суммарные потери (как и в кварцевых ОВ) определяются, главным образом, примесями переходных металлов и гидроксильными группами. Вышеперечисленные материалы очищают от примесей металлов преимущественно методом ионного обмена или методом экстракции.

7.1.1. Ионный обмен

Ионный обмен – это обратимый процесс стехиометрического обмена между двумя контактирующими фазами, одной из которых является раствор электролита, а второй – ионит (ионнообменный сорбент). Диссоциация ионогенной группы ионита дает ионную пару, "фиксированный ион" которой ковалентно связан с каркасом (матрицей) ионита, а "противоион" подвижен и может обмениваться на ионы одноименного заряда, поступающие из "внешнего" раствора. Благодаря эквивалентности обмена обе фазы сохраняют электронейтральность в течение всего процесса. Ионный обмен принято рассматривать как гетерогенную химическую реакцию, которая характеризуется константой равновесия и включает 5 последовательных стадий: перемещение сорбируемого иона к поверхности зерна сорбента (1) и затем перемещение внутри зерна (2), собственно ионный обмен (3), перемещение вытесняемого иона внутри зерна сорбента (4) и с его поверхности в раствор (5). Сорбируемость ионов возрастает с увеличением заряда ионов, а у ионов с равным зарядом – с уменьшением степени их гидратации.

Рис. 7.4. Схемы ионообменного умягчения воды (М = Ca, Mg) на неподвижном сорбенте (а) и в противотоке (б) с движущимися слоями сорбента и раствора

Большинство ионных процессов проводят в динамических условиях путем пропускания раствора очищаемой соли через неподвижный слой сорбента в периодических процессах (рис. 7.4 а) или организацией противоточного движения раствора и сорбента в непрерывных процессах (рис. 7.4 б). Для примера рассмотрим схемы ионного обмена двухвалентных ионов (M = Ca, Mg) на ионы Na+ в процессе умягчение воды на неподвижном сорбенте (рис.7.4 а). Первоначально через колонку, заполненную сорбентом (например, этилен-углерод-тетраацетатной кислотой), пропускают раствор нитрата натрия, который в сорбенте (катионите - HnZ) замещает ион водорода, а затем через сорбент пропускают раствор нитрата магния. Ионные реакции в этом случае будет выглядеть как

HnZ + Na+ = NaZ1-n + H+ (7.1)

Mg+2 + NaZ1-n = MgZ2-n + Na+ (7.2),

а константа равновесия реакции (7.2)

![]()

![]() (7.3)

(7.3)

Рис. 7.5. Константы равновесия реакций обмена в хилатах между ионами переходных металлов и легирующими ионами

Ионный обмен (очистка) возможен, если К7.2>1, однако эффективность очистки возрастает с ростом К. На рис. 7.5 показаны значения констант равновесия реакций ионного обмена ряда щелочных и щелочно-земельных металлов. Когда lg K ³ 8, нитраты и сульфаты соответствующих металлов могут очищаться до уровня менее 0,1 ppm (< 10-5 масс. %). Из рис. 7.5 также видно, что очистка солей таких щелочно-земельных ионов как Ba+2, Mg+2, Ca+2 методом ионного обмена будет затруднена от ряда примесей, а от таких примесей как La+3 и Pb+2 практически невозможна. В этом случае для очистки лучше воспользоваться другими методами – например, методом экстракции.

7.1.2. Экстракция

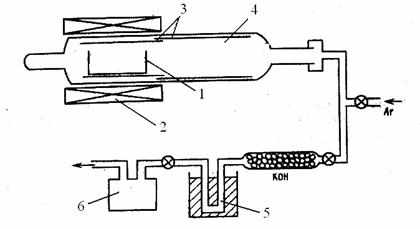

Экстракция – способ разделения и извлечения компонентов смеси путем их перевода из одной жидкой фазы (например, водного раствора) в другую, несмешивающуюся с ней (обычно органическую). При этом действует закон распределения, согласно которому вещество, способное растворяться в двух несмешивающихся растворителях, распределяется между ними так, что отношение его концентраций в этих растворителях при постоянной температуре остается постоянным, независимо от общего количества растворенного вещества. Схема процесса экстракции приведена на рис. 7.6

Рис. 7.6. Схема процесса экстракции растворителя для получения высокочистого многокомпонентного стекла (АПДК – аммоний-пиролидин-дитиокарбамид, МИБК – метил-изобутил-кетон)

7.1.3. Синтез стекла

После очистки и высушивания исходных веществ их размельчают (обычно в шаровых мельницах), тщательно перемешивают и полученную шихту загружают в тигли для синтеза (варки) стекла. Процесс варки стекла заключается в переводе нитратов или сульфатов компонентов в оксиды, расплавлении компонентов, гомогенизации расплава и удалении газовых пузырьков. В качестве материала тигля для варки многокомпонентных стекол используют платину или кварцевое стекло. При использовании платиновых тиглей возможно частичное растворение платины в стекле, и при определенных условиях платина может находиться в виде мелкодисперсных взвесей в стекле, что приводит к сильному возрастанию потерь. Кварцевое стекло выгодно отличается с точки зрения меньшего загрязнения материала стекла, однако кварцевые тигли одноразовые, т.к. из-за значительной разности КЛТР кварцевого и остатков многокомпонентного стекол на стенках тиглей они растрескиваются после охлаждения.

Рис. 7.7. Схема плавления шихты в электропечах: а) – без защитной атмосферы, б) – с защитной атмосферой. 1 – тигель, 2 – шихта, 3 – электропечь, 4 – подача защитной атмосферы

На рис. 7.7 приведены схемы плавления шихты в электропечах без защитной атмосферы и с защитной атмосферой. Использование защитной атмосферы (обычно это "сухой" кислород или азот) позволяет значительно (в разы) снизить потери, обусловленные гидроксильными группами, как это видно из рис. 7.8. Часто в качестве источников энергии применяют ВЧ-генераторы, если тигли изготовлены их электропроводящих материалов. Если же тигли изготовлены не из проводящих материалов, то требуется предварительный нагрев тигля с шихтой с помощью дополнительного нагревателя, и только когда нагретая шихта будет проводящей, можно включать ВЧ-генератор. Последним способом получены наиболее чистые стекла, т.к. из-за более низкой температуры тигля уменьшается загрязнение стекла материалом тигля.

Рис. 7.8. Влияние чистоты защитной атмосферы на потери в ОВ: 1 – влажная атмосфера, 2 - сухая атмосфера, 3 – спектр поглощения ОН-группами

7.1.4. Вытяжка оптических волокон

Рис. 7.9. Схема процесса вытягивания волокна методом «штабик-трубка» (а) и поперечное сечение волокна (б): 1 – трубка из стекла материала оболочки, 2 - штабик из стекла сердцевины, 3 – печь, 4 - волокно

Для вытяжки ОВ из многокомпонентных силикатных стекол обычно используются метод "штабик в трубке" или метод "двойного тигля". Идея первого метода заключается в том, что стержень, изготовленный из стекла сердцевины, вставляется в трубку, изготовленную из стекла оболочки. В процессе вытяжки волокна стекло стержня сплавляется со стеклом трубки (как это видно из рис. 7.9), образуя волокно, содержащее сердцевину и оболочку. При этом, если вязкости стекол близки, то отношение диаметра сердцевины (dсер.) к диаметру волокна (dвол.), включающего оболочку и сердцевину, определяется уравнением:

dсер. / dвол. = Dc / (Dнар.2 – Dвн.2 + Dс.2)1/2 (7.4),

где Dc – диаметр стержня, Dнар. и Dвн. – наружный и внутренний диаметры трубки.

Стержни из расплава стекла вытягиваются двумя способами, показанными на рис. 7.10. В первом случае в расплав стекла погружается затравочный стержень из того же материала и затем он медленно с постоянной скоростью поднимается вверх через охлаждаемое кольцо. Вязкое стекло тянется вверх за затравкой и застывает в виде стержня диаметром 5-10 мм, который затем режется на куски требуемой длины. Второй способ заключается в вытягивании стекломассы через отверстие в дне тигля (рис. 7.10 б).

Рис. 7. 10 Схема вытягивания стержней из расплава стекла: а) – вытягивание стержня из расплава, б) – вытягивание стержня через фильеру, в) формирование трубки. 1 – электропечь, 2 - расплав стекла, 3 –контейнер

Трубка вытягивается аналогично второму способу, только отверстие в дне тигля делается в виде кольца, определяющего наружный и внутренний диаметры трубки. Кроме того, формирование трубки осуществляют и способом, схематически изображенным на рис. 7.10 в. В этом случае в цилиндрический контейнер, находящий при температуре выше температуры размягчения стекла, загружают заданный объем стекла светоотражающей оболочки. Затем контейнер помещается в станок и вращается в горизонтальном положении со скоростью ~ 1500¸3000 об/мин. За счет центробежных сил расплав равномерно распределяется по стенке контейнера. Затем контейнер охлаждается и внутри образуется трубка, наружный диаметр которой равен внутреннему диаметру контейнера. Внутренний диаметр трубки определяется объёмом загруженного стекла и длиной контейнера.

Внешне простой метод "штабик в трубке" на деле сопряжен с большими трудностями, связанными с получением чистых и гладких поверхностей, которые затем становятся границей раздела сердцевины и светоотражающей оболочки.

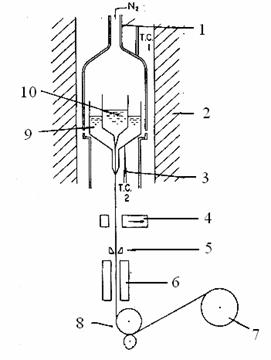

Широкое распространение при переработке многокомпонентных стекол, которые имеют сравнительно невысокую температуру размягчения (не выше 12000С), получил метод "двойного тигля". Схема установки для вытяжки ОВ методом "двойного тигля" приведена на рис. 7.11.

Рис. 7.11 Вытяжка волокна из многокомпонентного силикатного стекла методом «двойного тигля»: 1 – экран из кварцевого стекла, 2 – печь, 3 – термопары, 4 – измеритель диаметра волокна, 5 – фильера с материалом покрытия, 6 – печь для полимеризации покрытия, 7 – приемный барабан, 8 – тянущие ролики, 9 – стекло оболочки, 10 – стекло сердцевины

Установка состоит из двух концентрично вставленных друг в друга тиглей, в которые загружены стекла, формирующие сердцевину (внутренний тигель) и оболочку (наружный тигель). Тигли помещены в печь, температура в которой контролируется термопарой. Ниже установлен измеритель диаметра волокна, фильера с материалом защитно-упрочняющего покрытия, термопечь или УФ-облучатель для полимеризации термо- или УФ-отверждаемого покрытия, тянущие ролики и приемный барабан для волокна. Отношение радиусов сердцевины (rсер.) и волокна (rвол.) , включающего в себя сердцевину и оболочку, находится из соотношения:

rсер. / rвол. = [ Qc /(Qc + Qоб.)]1/2 (7.5),

где Qс и Qоб. – объёмные скорости потоков стекол сердцевины и оболочки соответственно, которые в свою очередь зависят от плотности и вязкости стекол при температуре вытяжки, от радиусов фильер в тиглях и уровня стекол в них и т.д. Диаметр волокна определяется из баланса масс вытекающего стекла и количества вытянутого волокна, т.е.

rвол. = [(Qc + Qоб.)/ (p×Vвыт.)]1/2 (7.6),

где Vвыт. – скорость вытяжки волокна.

Метод "двойного тигля" позволяет получать ОВ не только со ступенчатым, но и с градиентным профилем ПП за счет взаимной диффузии ионов стекол оболочки и сердцевины. Мерой ионного обмена в сердцевине является параметр К, равный

К = D×Y/ (a2×Vвыт.) (7.7),

где D – коэффициент диффузии иона, Y - длина контакта стекол сердцевины и оболочки, т.е. длина диффузионного пути, а – радиус сердцевины, Vвыт. – скорость вытяжки. В качестве подходящей легирующей добавки для стекол сердцевины является таллий, ион которого заметно увеличивает ПП стекла, а оболочка содержит ионы натрия. При диффузии таллия из сердцевины в оболочку (и соответственно натрия из оболочки в сердцевину) ПП стекла уменьшается, при этом профиль ПП можно получить близкий к параболическому.

На практике получение ОВ с малыми потерями методом "двойного тигля" (как в прочем и любым другим методом) требует очень внимательного отношения к деталям на каждой его стадии.

В настоящее время ОВ на основе многокомпонентных силикатных стекол, имеющие потери ~ 3,4 дБ/км на λ = 0,84 мкм и ~ 50 дБ/км в видимом диапазоне света, широко применяются в составе оптических жгутов для передачи изображения в ряде медицинских приборов (эндоскопы, гастроскопы и т.д.), а также в составе оптических кабелей для коротких локальных линий связи, обладающих не высокой скорость передачи информации (например, в вычислительных системах).

7.2. Фторидные стекла и ОВ на их основе

Во многих лабораториях мира ведутся исследования по созданию ОВ из фторидных стекол. Эти исследования включают поиск наиболее устойчивых к кристаллизации составов стекол, разработку методов глубокой очистки исходных компонентов и методов синтеза высокочистых стекол, а также создание технологических процессов изготовления световодов большой длины.

Для фторидных ОВ основной проблемой сейчас можно считать кристаллизацию стекол, поскольку образование кристаллов на любом из этапов получения волокна в конечном счете приводит к большим потерям на рассеяние и снижению его механической прочности.

Среди систем наиболее перспективных для волоконной оптики считаются:

- стекла на основе фторидов металлов IV группы Периодической системы элементов (Zr, Hf, Th) – фторцирконатные, фторгафниевые и фторториевые стекла;

- стекла на основе AlF3 – фторалюминиевые стекла;

- стекла на основе фторидов переходных и редкоземельных элементов (таких, как Zn, Cd, Pb, Ln, Y).

Наиболее изучены фторцирконатные стекла. Для них основополагающей является двойная система ZrF4-BaF2, в которой область стеклообразования охватывает составы стекол с концентрацией ZrF4 от 50 до 80 мол. %. Поскольку двухкомпонентные фторидные стекла легко кристаллизуются, для их стабилизации, а также для регулирования вязкости и ПП фториды циркония и бария частично замещаются фторидами РЗЭ, щелочных металлов, алюминия, тория и т.д. Наиболее устойчивые стекла получены в сложных фторцирконатных системах (в скобках приведены принятые сокращенные обозначения соответствующих системах), таких, как

ZrF4-BaF2-LaF3-AlF3-NaF (ZBLAN)

ZrF4-BaF2-LaF3-AlF3-LiF-PbF2 (ZBLALP)

ZrF4-BaF2-GdF3-AlF3 (ZBGA) и другие,

где буквы обозначают фториды следующих элементов: Z – циркония, B - бария, L –лантана, А алюминия, N натрия, P – свинца и т. д.

По имеющимся данным тетрафториду циркония по стеклообразующей способности не уступает тетрафторид гафния, однако он значительно дороже.

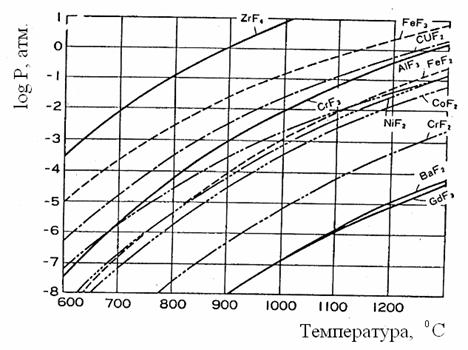

Очистка компонентов исключительно важна для получения ОВ с малыми потерями. Наиболее часто применяемым методом является метод сублимации, т.к. давление насыщенных паров фторидов основных компонентов и примеси отличаются на порядки (рис. 7.12). Схема процесса сублимации приведена на рис. 7.13.

Рис. 7.12. Температурные зависимости давления насыщенных паров различных фторидов

Исходные неочищенные ZrF4, AlF3, NH4F*HF помещают в платиновые лодочки, а затем их возгоняют при температуре ~ 9000C в атмосфере осушенного Ar при давлении 1...3 мм рт. ст. После трехкратной сублимации был получен ZrF4, в котором содержание красящих примесей составляло 2×10-6…5×10-8 масс. % вместо их исходной концентрации 10-2…10-4 масс. %. Фториды BaF2 и GdF3 очищают сублимацией при температуре 11800С и таком же давлении.

Рис. 7.13. Схема процесса очистки фторидов методом сублимации: 1 – платиновая лодочка с исходными компонентами, 2- печь, 3 – цилиндрические платиновые экраны, 4 – место конденсации сублимированного материала, 5 – ловушка, погруженная в жидкий азот, 6 – вакуумный насос

Одной из важнейших характеристик для технологии изготовления ОВ из фторидных стекол является темературная зависимось вязкости. В отличие от кварцевого стекла для фторидных стекол характерны нелинейная зависимость вязкости в координатах lg η от 1/Т и существенное увеличение энергии активации вязкости вблизи интервала температур вытяжки волокна (lg η = 5…6), что приводит к уменьшению вязкости стекла (например, для ZBLA почти на два порядка при изменении температуры на 20 К). Резкая зависимость вязкости от температуры является одной из причин образования центров кристаллизации в волокнах из фторидных стекол, т.к. сильное снижение вязкости ведет к увеличению вероятности образования центров кристаллизации и повышению скорости их роста. Для снижения энергии активации вязкости в стекло вводят добавки фторидов щелочных металлов (обычно лития и натрия), а также фторида свинца.

Синтез стекол проводят в тиглях, причем в качестве тигельных материалов используют такие инертные материалы, как стеклоуглерод, платину или золото. Для предотвращения образования оксидов и гидроокисей необходим строгий контроль атмосферы, при этом используют как инертные газы (N2, Ar, He), так и реактивные - (CCl4, SF6, HF, CF4 и т.д.). Фторидные стекла получали также прессованием под большим давлением, используя 20-тонный гидравлический пресс. Матрица из карбида вольфрама вместе с образцом стекла помещалась в пресс, её температура поднималась до 3120С, при которой стекло выдерживали до тех пор, пока повышенное давление приводило к усадке стекла. Затем температура снижалась до 3000С и ниже и снималось давление.

ПП фторидных стекол лежит в интервале 1,4…1,6, составляя примерно 1,4 для стекол на основе AlF3, 1,5 – для циркониевых и гафниевых стекол и около 1,6 – для ториевых стекол. С ростом длины волны ПП фторидных стекол уменьшается аналогично кварцевому стеклу (рис. 7.14). Для примера в таблице 7.1. приведены свойства фторцирконатного стекла.

Рис. 7.14. Спектральные зависимости показателя преломления для фторидных стекол: 1 – ZrF4(62)-BaF2(33)-LaF3(5), 2 – HfF4(62)-BaF2(33)-LaF3(5) и 3 – кварцевого стекла. В скобках указано процентное содержание фтора в стекле

Таблица 7.1 Свойства фторцирконатного стекла

|

Свойство |

Значение |

|

Плотность (г/см3) |

4,54 |

|

Температура размягчения (0С) |

320 |

|

Коэффициент термического расширения (град-1) |

168× 10-7 |

|

Твердость (кг/мм2) |

250 |

|

Показатель преломления, n |

1,519 |

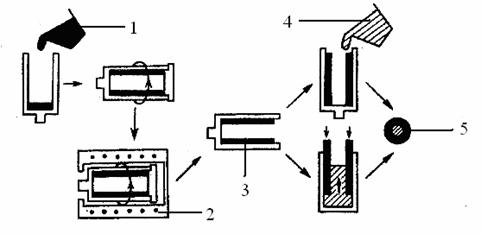

Методы изготовления ОВ из фторидных стекол модно разделить на два направления: первое – это вытяжка волокна из предварительно сформированной методом центробежного литья (рис. 7.15) цилиндрической заготовки, и второе – тигельный метод, в том числе с использованием "двойного тигля", о котором подробно говорилось в гл. 7.1. В первом случае трубку из стекла оболочки формируют методом, описанным для многокомпонентных силикатных стекол (рис. 7.10 в). Потом внутрь трубки вливают расплав стекла сердцевины (рис. 7.15).

Рис. 7.15. Последовательность операций, необходимых для получения двухслойных заготовок из фторидных стекол методом центробежного литья: 1 – расплав стекла оболочки, 2 - печь плавления, 3 – трубка из стекла оболочки, 4 – расплав стекла сердцевины, 5 - заготовка

Вытяжка волокна из заготовок осуществляется в печи с узким зонным нагревателем со скоростью от 5 до 40 м/мин. В качестве защитных покрытий применяют либо полиакрилатные УФ-отверждаемые композиции, либо термопластичные фторопласты, причем последние могут служить светоотражающей оболочкой. В этом случае на заготовку надевают полимерную фторопластовую трубку, которая при вытяжке растягивается вместе с заготовкой. При вытяжке ОВ со стеклянной светоотражающей оболочкой используют метод "двойного тигля" (рис. 7.11).

Рис. 7.16. Спектр полных потерь и его разложение на составляющие во фторцирконатном волокне (а) и оценки собственных потерь в кварцевом, германатном и фторцирконатном стеклах (б): 1 – примесные потери, 2 – потери на рассеяние, 3 – суммарные потери. Потери на поглощение примесями переходных металлов соответствуют их концентрации ~ 1 ppm

На рис. 7.16 приведен типичный спектр оптических потерь в ОВ из фторидных стекол. Потери на всех длинах волн существенно превосходят собственные, которые по оценкам должны составлять 10-2…10-3 дБ/км в диапазоне 2,5…3,5 мкм, и являются суперпозицией поглощения и рассеяния на примесных и структурных дефектах волокна. Основными примесями поглощающими в диапазоне от 1 до 5 мкм во фторидных стеклах, являются гидроксильные группы (максимум потерь в области от 2,6 до 3,6 мкм), катионы переходных и редкоземельных элементов, а также некоторые кислород-, водород- и углеродсодержащие вещества, частоты собственных, колебаний которых лежат в этом диапазоне.

Потери на рассеяние в диапазоне длин волн от 0,4 до 4 мкм могут быть описаны выражением

αрас.(λ) = Аλ-4 + Вλ-2 +С (7.8),

где первое слагаемое обусловлено рэлеевским рассеянием, второе – рассеянием Ми, а третье, независимое от длины волны, - "серые потери". В лучших синтезированных объемных стеклах системы ZBLAL потери на рассеяние близки к теоретически предсказываемым, а именно 0,015…0,018 дБ/км на λ = 2,5 мкм. Коэффициент А составляет 0,4…0,6 дБ/км*мкм-4, что в ~ 1,5 раза меньше, чем для кварцевых ОВ. Рассеяние Ми для этих стекол не наблюдали, а уровень неселективных потерь составил 0,0013…0,0018 дБ/км, что существенно меньше рэлеевского рассеяния. Однако в заготовках и ОВ такой уровень еще не достигнут, величина селективных потерь значительно выше, чем в стеклах, и составляет 0,5…1,5 дБ/км. Она обусловлена дефектами, образующимися во время получения заготовок и вытяжки волокна, к которым в первую очередь относятся крупные кристаллические включения, пузыри и вариации диаметра. Лучший результат, который удалось достигнуть к настоящему времени, - это величина полных потерь ~ 0,7 дБ/км на λ = 2,6 мкм.

Используя измеренные спектральные зависимости ПП фторидных стекол, были рассчитаны ДВНД. Так, для стекол ZBGA ДВНД попадает в область от 1,6 до 1,7 мкм, в то время как минимум оптических потерь для этих стекол лежит в области от 2,6 до 3,6 мкм. Однако поскольку зависимости М(λ) вблизи ДВНД очень пологие (как видно на примере рис. 7.17), то величина материальной дисперсии остается достаточно малой в спектральном диапазоне, где малые потери.

ОВ из фторидных стекол имеют меньшую, чем кварцевые ОВ прочность при растяжении и изгибе. По данным различных авторов средняя прочность лучших фторидных ОВ при растяжении лежит в пределах 0,4…0,6 ГПа (для кварцевого стекла 5…6 ГПа), а при изгибе достигает 1,2…1,6 ГПа. Фторопластовое покрытие увеличивает прочность фторидных ОВ на несколько десятков процентов. С увеличением температуры вытяжки прочность ОВ падает, что связывают с образованием и ростом микрокристаллов на поверхности волокна.

Рис. 7.17. Спектральные дисперсионные характеристики для световодов из стекла HBL: 1- материальная дисперсия, 2 – волноводная дисперсия, 3 – их сумма

7.3. Халькогенидные стекла и ОВ на их основе

Халькогенидные стекла состоят из сульфидов, селенидов и теллуридов элементов главных подгрупп IV и V групп периодической системы, их комбинаций друг с другом и комбинаций с галогенами. Они отличаются высоким показателем преломления (от 2,1 до 3,0) и низкой температурой стеклования (от 380 до 600 К). Вследствие относительно больших атомных масс компонентов и низких силовых постоянных связей между атомами халькогенидные стекла имеют значительно более длинноволновую границу пропускания (достигающую 12…16 мкм) по сравнению с фторидными стеклами (5…9 мкм).

Наиболее характерными представителями этого класса стекол являются трисульфид (As2S3) и триселенид (As2Se3) мышьяка. В таблице 7.2 приведены некоторые физико-химические свойства вышеуказанных и других наиболее распространенных халькогенидных стекол. Последовательность операций, приводящих к получению ОВ (например, на основе As2S3) следующая:

синтез исходного халькогенида из соответствующих элементов (в данном случае As2S3 из особо чистых мышьяка и серы);

глубокая очистка халькогенида вакуумной дистилляцией;

анализ очищенного халькогенида на макросостав и расчет составов стекол сердцевины и оболочки для получения заданной числовой апертуры ОВ;

добавка к очищенному халькогениду расчетного количества серы для получения материалов сердцевины и оболочки, синтез (варка) стекол сердцевины и оболочки (часто состав сердцевины As40S60, а оболочки - As39S61);

исследование оптического качества стекол сердцевины и оболочки методом ИК-спектроскопии и лазерной ультрамикроскопии;

загрузка стекол сердцевины и оболочки в «двойной тигель» и вытяжка двухслойного волокна с одновременным нанесением первичного покрытия из фторопласта Ф-42;

нанесение вторичного защитного полимерного покрытия из поливинилхлорида ПВХ-С15 с последующим термическим отверждением в печи;

исследование оптических и механических свойств ОВ.

Таблица 7.2. Свойства некоторых халькогенидных стекол

|

Стекло |

Плотность г/см3 |

Т-ра сте- клования 0С |

КЛТР, град-1 |

Микротвердость кг/мм2 |

ПП (n) |

|

As2S3 |

3,201 |

182 |

24.10-6 |

134 |

2,39 |

|

As2Se3 |

4,551 |

172 |

155 |

2.77 |

|

|

GeS2 |

2,782 |

485 |

12,5.10-6 |

220 |

2,04 |

|

GeSe2 |

4,420 |

307 |

190 |

2,45 |

|

|

Ge33As12Se55 |

4,4 |

362 |

12.10-6 |

170 |

2,51 |

Состав лимитируемых примесей в халькогенидных стеклах существенно отличается от перечня лимитируемых примесей в кварцевом и силикатном стеклах. Это обусловлено различием рабочих спектральных диапазонов и более высокой температурой практически на всех стадиях получения кварцевого стекла и переработки его в волокно. Неоднократно отмечалось, что все примеси в стекле условно можно разделить на поглощающие и рассеивающие. Примеси, встроенные в сетку стекла или растворенные в нем, приводят к поглощению. К таким примесям относятся соединения кислорода, водорода, углерода друг с другом и элементами макрокомпонентов стекла. На рис. 7.18 приведены теоретические оценки минимальных собственных потерь и результаты расчета влияния потерь за счет примесей на оптические потери в стеклообразном As2S3.

В качестве метода очистки, как отдельных компонентов, так и промышленных соединений (сульфидов или селенидов мышьяка) наиболее часто используется метод вакуумной дистилляции, причем получение вакуума не хуже 10-6÷10-7 мм рт. ст. способствует более эффективной очистке. Использование двукратной дистилляции исходных материалов позволило в ИХВВ РАН уменьшить величину потерь на 1,5…2 порядка по сравнению с синтезом стекол из особо чистых промышленных веществ.

Рис. 7.18. Теоретические оценки минимальных собственных оптических потерь и результаты расчета влияния потерь за счет примесей на оптические потери в стеклообразных As2S3 : 1 – коротковолновый край поглощения, 2 – край решеточного ИК-поглощения, 3 – рэлеевское рассеяние, 4 – экспериментально полученный спектр полных оптических потерь световода, 5 – рассеяние на микровключениях SiO2, 6 – поглощение на включениях SiO2, 7 – рассеяние на включениях углерода, 9 – поглощение, обусловленное примесью водорода в стекле

Примесью, также вызывающей значительные потери, является водород. Для иллюстрации на рис. 7.19 приведены спектральные зависимости полных потерь в стеклообразном As2S3 от концентрации примесного водорода, содержащегося в форме SH-. Видно, что снижение концентрации водорода, который обычно поступает из стенок кварцевой ампулы, от 6×10-3 до 10-8 ат. % уменьшает величину потерь от 30000 до ~ 0,5 дБ/км на λ = 4,2 мкм. Для уменьшения концентрации водородсодержащих соединений в исходных материалах и в кварцевых контейнерах их часто подвергают нагреву в печи при пропускании хлорсодержащих агентов (например, S2Cl2).

Синтез халькогенидных стекол, формирующих как сердцевину. так и оболочку за счет меньшей концентрации мышьяка в стекле оболочки, осуществляется в вакуумированных кварцевых стеклянных ампулах, предварительно обработанных и помещенных в качающуюся печь (рис. 7.20). Температура нагрева в печи составляет 700…9500С в зависимости от состава стекла, а время синтеза – десятки часов для получения гомогенного расплава стекла. Стекло сердцевины из сульфида мышьяка для многомодовых световодов имело состав от As40S60 до As38S62. Выражение для расчета числовой апертуры световодов из сульфидно-мышьяковых стекол имеет вид:

NA = {0,00018(x2сер. – x2об.) + 0,05131(хсер.+хоб.) + 7,32986}1/2 (7.9),

где хсер. и хоб. – содержание мышьяка, ат. % в стекле сердцевины и оболочки соответственно.

Рис. 7.19. Зависимость оптических потерь в стеклообразном сульфиде мышьяка от длины волны проходящего излучения для стекол с различной концентрацией примесного водорода, содержащегося в форме SH- соответственно: 1 – 10-8, 2 – 10-7, 3 – 10-6, 4 – 10-5, 5 – 10-4, 6 – 10-3 ат. %

Рис. 7.20. Синтез халькогенидных стекол в вакуумированных кварцевых ампулах, помещенных в качающуюся печь

В результате разработки физико-химических основ и методов получения высокочистых халькогенидных стекол системы As-S, As-Se, Ge-As-Se в Институте химии высокочистых веществ (ИХВВ) РАН получены образцы стекол с содержанием примесей металлов, не превышающим 5×10-6 масс. %, кремния – 10-5 масс. %, водорода – 10-5 масс. %, углерода и кислорода – (1…2)×10-4 масс. %, гетерофазных микровключений субмикронного размера, которые обуславливают потери на рассеяние, - 2×104 см-3.

ОВ из высокочистых сульфидно- и селенидно-мышьяковых стекол изготавливали как вытяжкой из цилиндрической заготовки методом "штабик в трубке", так и вытяжкой из расплава методом "двойного тигля". Оба эти метода рассмотрены в п. 7.1 и 7.2. Общее количество стекла, загружаемого в двойные тигли, составляло от 400 до 800 г, что позволяло получать от 500 до 1000 м ОВ при его диаметре от 500 до 300 мкм. Отметим также, что во время вытяжки волокна на вытяжной установке сразу наносили первичное покрытие из фторопласта Ф-42, пропуская волокно через фильеру с раствором Ф-42 в метилэтилкетоне и далее через трубчатую печь, где растворитель испарялся. Вторичное защитное покрытие наносили путем протягивания волокна с первичным покрытием через фильеру с пластизолем поливинилхлорида ПВХ-С15 с последующим его отверждением в печи. Этот процесс проводили как дополнительную, независимую стадию после вытяжки волокна.

Рис. 7.21. Спектральные зависимости полных оптических потерь в волоконных световодах из высокочистого сульфидно-мышьякового стекла с сердцевиной из As40S60 : 1- одномодовое волокно, 2 – многомодовое волокно

На рис. 7.21 приведены спектральные зависимости потерь в оптических волокнах типа As2S3, полученные в ИХВВ РАН. Повышенный уровень потерь, наблюдаемый в одномодовых волокнах на сегодняшный день, объясняется большим влиянием несовершенства границы «сердцевина-оболочка»из-за более тонкой сердцевины в этих ОВ. В таблице 7.3 даны основные характеристики отечественных световодов в сопоставлении с зарубежными аналогами.

Таблица 7.3. Основные характеристики ОВ из халькогенидных стекол систем As-S, As-Se, Ge-As-Se, полученные в ИХВВ РАН, и их зарубежные аналоги.

|

Характеристика ОВ |

ОВ из ИХВВ РАН |

Зарубежные аналоги |

|

1. Минимальные оптические потери, дБ/км на λ мкм |

23 (λ=2,4 мкм) 79 (λ=4,4 мкм) |

35 (λ=2,5 мкм) 110 (λ=6,4 мкм) |

|

2. Оптические потери на ла- зерных длинах волн, дБ/км YAG:Er+3 (λ=2,94 мкм) CO - (λ=5,5-6,3 мкм) CO2 – (λ=9,2÷11,3 мкм) |

160 100…200 1600 |

320 150…250 1900 |

|

3. Интенсивность примесных полос поглощения, дБ/км ОН SH |

60 1500 |

1000 5000 |

|

4. Механическая прочность при изгибе, ГПа |

0,8…1,2 |

0,6 |

|

5. Рабочая длина единичного волокна, м |

до 100 |

до 50 |

Уровень потерь, достигнутый к настоящему времени в лучших образцах стекла на основе As2Se3, составляет ~ 60 дБ/км на длине волны 5,56 мкм (область генерации СО-лазера) и ~ 650 дБ/км в области генерации СО2 - лазера (9,2…10,9 мкм). Халькогенидные ОВ находят применение для передачи лазерного излучения в диапазоне 2,94…5,5 мкм и используются в медицине (например, в микрохирургии хрусталика глаза, в стоматологии и т.д.) и в технике ( ИК-пирометрия, сварка и резка изделий и т.д.).

7.4. ОВ на основе кристаллических материалов

Систематические исследования по разработке кристаллических световодов для среднего ИК-диапазона начались в мире с 1978 г., когда Пинноу с сотрудниками изготовили методом экструзии поликристаллические световоды из кристаллов галогенидов таллия (TlBr-TlJ), обычно называемых KRS-5. Целью этих исследований сначала были попытки реализовать фундаментальные ультрамалые потери (10-2…10-3 дБ/км) в кристаллических материалах, у которых многофононное поглощение сдвинуто в более дальнюю ИК-область (рис. 7.1.). Однако до сегодняшнего дня реализовать столь малые потери не удалось. В 1981 г. Сакураги с соавторами удалось передать по подобным световодам излучение СО2-лазера мощностью 68 Вт, а затем последовало сообщение о передаче излучения мощностью до 130 Вт. Поэтому в настоящее время кристаллические ОВ (из галогенидов таллия, серебра, щелочных металлов и т.д.) разрабатываются для передачи излучения лазеров большой мощности (СО2-лазеров) для медицинских и технологических целей.

Для получения ОВ из кристаллических материалов сейчас в основном используется два метода: пластическое деформирование через фильеру (экструзионный метод) и выращивание из расплава. При первом методе получения волокна имеют поликристаллическое, а при втором – монокристаллическое строение. Хотя монокристаллические волокна должны обладать меньшими общими потерями, чем поликристаллические (из-за отсутствия в них зерен и границ раздела, приводящих к дополнительному рассеянию проходящего излучения), тем не менее наибольшее распространение получил экструзионный метод, как более технологичный. Исходя из этого, требования к кристаллическим материалам следующие:

- кристаллы должны пластически деформироваться в приемлемом температурном диапазоне (100…6000С) со скоростями выше 1 см/мин.;

- кристаллы должны быть оптически изотропными ввиду разориентации зерен и блоков в волокнах;

- статическая рекристаллизация в таких световодах должна быть блокирована при обычных температурах, чтобы воспрепятствовать деградации механических и оптических свойств ОВ в процессе эксплуатации.

Этим требованиям отвечают прежде всего галогениды таллия и серебра, причем первые в настоящее время применяются значительно реже из-за своей высокой токсичности. Для синтеза исходных порошков твердых растворов галогенидов серебра (72…78 масс. % AgBr и 28…22 масс. % AgCl) использовали кристаллизацию соли в растворе смеси соответствующих галогеноводородных кислот. Полученные соли очищались многократной перекристаллизацией в этих растворах при создании специального температурного градиента. Для удаления кислородсодержащих примесей (SO4-2, CO3-2), вызывающих значительное поглощение в ИК-области, применяют фильтрование раствора. Сами кристаллы обычно выращивали в запаянных кварцевых ампулах методом Бриджмена-Стогбаргера.

Рис. 7.22. Схема установки для получения поликристаллических световодов методом экструзии: 1 – давление, 2 – плунжер, 3 – фильера, 4 – нагреватель, 5 - заготовка, 6 - волокно

На рис. 7.22 приведена схема установки для получения поликристаллических световодов методом экструзии. Полученные кристаллические слитки механически обтачивают, придавая им форму цилиндра, заготовки помещают в контейнер и экструдируют через алмазную фильеру под высоким давлением. Температуру процесса поддерживают в диапазоне 200…3500С, скорость – несколько сантиметров в минуту. Поверхность получаемых поликристаллических волокон из галогенидов серебра достаточно гладкая, размер зерен обычно составляет10…30 мкм, хотя имеются сообщения и о среднем размере зерен 5…10 мкм. Размеры зерен сильно зависят от температуры и скорости экструзии. Световоды чаще всего защищают свободной полимерной пленкой, как показано на рис. 7.23. Однако в настоящее время разработана технология получения так называемых оболочечных ОВ, в которых в качестве оболочки используют поликристаллический материал несколько отличного состава от состава сердцевины и имеющий соответственно ПП меньше ПП материала сердцевины. При изготовлении оболочечных ОВ используют технологии как прямой, так и обратной экструзии, а также коэкструзионные технологии. В НЦВО при ИОФ РАН получены оболочечные ОВ с числовой апертурой от 0,2 до 0,6 и с диаметром сердцевины от 50 мкм до 1 мм.

Рис. 7.23. Свободная полимерная оболочка для поликристаллических световодов

Как отмечалось выше, ультрамалые потери, предсказываемые для кристаллических ИК-световодов, на сегодняшний день не достигнуты. Это связано с тем, что помимо предполагаемого рассеяния и фононного поглощения за счет колебаний атомов решетки, потери в реальных ОВ определяются следующими физическими механизмами:

- рассеянием на вакансионных микропорах; возникающих в результате сильной пластической деформации монокристалла и формировании поликристаллического ОВ. Зависимость потерь на рассеяние имеет вид λ-η, где 0<η<4. Это находится в соответствии с теорией Ми, в которой рассматриваются рассеивающие центры, соизмеримые с длиной волны излучения;

- поглощением, вызванным разнообразными анионными комплексами с участием гидроксила, окислов, сульфидов, нитратов и нитридов металлов в кристалле и гетерофазных включений в нем, в том числе коллоидов серебра.

Термообработка поликристаллических волокон ведет к уменьшению оптических потерь, что, вероятно, связано с уменьшением числа дефектов кристаллической решетки (рис. 7.24).

Лучшим достижением является получение методом экструзии в НЦВО при ИОФ РАН поликристаллических световодов из галогенидов серебра с потерями 40 дБ/км и менее на длинах волн 10…16 мкм, как это видно из рис. 7.25. Это достигнуто благодаря улучшению уровня очистки кристаллов от анионных примесей до 10 ppb и снижению рассеяния в ОВ в 10 раз. Уровень потерь меньше 1 дБ/м простирается от 2,5 до 22 мкм. Применение тройных композиций (хлорида, бромида и иодида серебра) позволило довести упругую деформацию кристаллических световодов до 1 % и прочность до 170…200 МПа вместо 40…60 МПа.

Рис. 7.24. Спектры оптических потерь световодов из TlBr – TlI после термообработки при температуре 150 оС. Длительность обработки: 1 – без термообработки, 2 – 15 часов, 3 – 30 часов, 4 – 120 часов

Рис. 7.25. Спектр потерь в световоде на основе галогенидов серебра диаметром 0.7 мм

Поскольку описанные ОВ применяются для передачи мощного лазерного излучения, то на торцы волокон наносят просветляющие покрытия, которые эффективно уменьшают отражение на них лазерного излучения. Потери из-за отражения на торцах в световодах из KRS-5 достигают 28 % вследствие высокого коэффициента преломления (n = 2,38). Трехслойное просветляющее покрытие, показанное на рис. 7.26 и нанесенное напылением в вакууме, позволило снизить потери на отражение до 2 % и менее, причем это покрытие оказалось очень стабильным даже при фокусировке на него излучения СО2-лазера мощностью 150 Вт.

Рис. 7.26. Структура просветляющего покрытия на торце световода из KRS – 5: 1 – лазерное излучение, 2 – фокусирующая линза,3 – просветляющее покрытие, 4 - световод