2. Антисептические средства (антисептики)

18. Древесно-волокнистые плиты (ДВП)

19. Древесно-стружечные плиты (ДСП)

22. Дуралюмин (дуралюминий, дюралюминий, дюраль)

45. Масляные лаки (масляно-смоляные лаки)

49. Метизы (сокращение от металлические изделия)

62. Пенопласты (газонаполненные полимеры)

110. Эмульсионные краски (воднодисперсионные краски, водоэмульсионные краски, латексные краски)

1. Алюминий

Металл серебристо-белого цвета с голубоватым оттенком. Химический символ Al; температура плавления 660 °С, плотность 2699 кг/м3. Алюминий - второй по значимости (после железа) металл в современной технике. Наиболее важные свойства алюминия, благодаря которым он получил широкое распространение, - малая плотность и высокая электропроводность. По плотности он почти в три раза легче железа, а его электропроводность уступает только меди, серебру и золоту. Такие механические свойства алюминия, как прочность и твёрдость, невысоки. Однако он обладает высокой пластичностью и вязкостью, что позволяет получать из слитков алюминия тонкие листы и проволоку. Алюминий быстро окисляется на воздухе, покрываясь тонкой плёнкой оксида, которая, в отличие от оксида железа, не пропускает кислород в толщу металла. Это предохраняет изделие из алюминия от коррозии.

Основным природным материалом для получения алюминия служат бокситы - глина, содержащая 40...70% оксида алюминия.

Благодаря высокой электропроводности, малой плотности и хорошей пластичности алюминий нашёл широкое применение в электропромышленности для изготовления проводов, кабелей, шин. В авиационной и космической технике его используют для изготовления труб, маслопроводов, бензопроводов и др. технических устройств; в лёгкой и пищевой промышленности - для изготовления фольги, посуды и т.д. Листовой алюминий, начиная от толщины 0,5 мм, с успехом применяется в чеканке. Быстро вращающимися тонкими алюминиевыми дисками делают нестираемые надписи на стекле и керамике.

Широкое применение имеют сплавы на основе алюминия. Алюминиевые сплавы подразделяют на литейные - для получения литых заготовок и деформируемые - обрабатываемые давлением (прокаткой, штамповкой и т.д.). Из литейных сплавов наибольшее распространение имеет силумин (сплав алюминия с кремнием), а из деформируемых - дуралюмин (сплав алюминия с медью, магнием и марганцем).

2. Антисептические средства (антисептики)

Химические вещества, обладающие противомикробным действием. Антисептики в зависимости от условий применения (концентрации, длительности воздействия, чувствительности микроба к препарату и т.д.) либо вызывают гибель микроорганизмов (бактерицидное действие), либо задерживают их рост (бактериостатическое действие). Бактерицидная активность антисептиков в свою очередь зависит от их химической структуры, температуры, среды (щелочная, нейтральная, кислая) и наличия белковых веществ, которые являются питательной средой для бактерий (в присутствии белков бактерицидная активность большинства антисептиков резко падает). Антисептики широко используются в медицине (для дезинфекции помещений, предоперационной обработки, при лечении инфекционных и др. заболеваний), в пищевой промышленности (например, при консервировании пищевых продуктов), в сельском хозяйстве (для борьбы с вредными микроорганизмами). Кроме того, они служат для предохранения от разрушения микроорганизмами различных неметаллических материалов (древесины, кожи, ткани, бумаги, пластмасс) и изделий из них. Антисептики, применяемые для этих целей, должны быть стойкими, не поглощать влагу и не вымываться водой. Наряду с этим они должны быть относительно безопасны для людей и животных, не выделять при эксплуатации ядовитых веществ, а также не затруднять последующую обработку материала.

Для защиты древесины от гниения и повреждения насекомыми (главным образом жуками-древоточцами) служат минеральные, органические и комбинированные ядохимикаты, которые в зависимости от характера воздействия на организм насекомых подразделяются на кишечные, контактные и фумиганты. Кишечные (внутренние) ядохимикаты, попадая в пищевой тракт насекомых, отравляют их. К таким антисептикам относятся все химические вещества, применяемые для борьбы с домовыми грибками: фтористый и кремнефтористый натрий, кремнефтористый аммоний, сульфат меди (медный купорос), хлористый цинк, а также креозотовые и др. масла, хлорированный нафталин (последние, обладая устойчивым неприятным запахом, имеют ограниченное применение в жилых помещениях). Для борьбы с жуками и их личинками, находящимися в толще древесины, концентрация кишечных ядохимикатов должна быть гораздо выше, чем при защите от грибковых микроорганизмов.

Контактные (наружные) антисептики действуют на жуков и личинок, когда соприкасаются с ними. Эти вещества, как правило, сильно ядовиты, поэтому при работе с ними требуется особая осторожность. Наиболее распространёнными контактными антисептиками являются ДЦТ, гексахлоран, хлородон и хлорофос.

Фумигантами называются химические вещества, которые попадают в виде пара или газа через дыхательные пути и кожный покров в организм насекомых и вызывают их гибель. К этим антисептикам относятся прежде всего дихлорэтан, полихлориды бензола, сернистый газ и сероуглерод. Фумиганты обычно характеризуются невысокой эффективностью, т.к. быстро улетучиваются.

Кроме перечисленных веществ в борьбе с жуками и личинками применяют также керосин, скипидар (отдельно или в смеси), карболовую кислоту (фенол), нафталин, формалин и др.

Для защиты древесины от домового грибка и жука-древоточца служат различные готовые антисептические препараты (жидкие, пастообразные и сухие), выпускаемые отечественной промышленностью. Так, порошкообразное средство Тальфтон, предназначенное для борьбы с тараканами, эффективно и против домового грибка. В этом случае 60...70 г препарата растворяют в 1 л горячей воды (80...90 °С) и горячим раствором дважды обрабатывают поражённую грибком древесину с помощью пульверизатора. Через месяц обработку повторяют. Рекомендуется также готовить пастообразный состав (добавляя в раствор глину) и обмазывать им повреждённые участки. Пастообразное средство Антисептик применяют для борьбы как с домовым грибком, так и с жуком-древоточцем. Пасту разводят водой в соотношении 1:1 и полученную массу наносят кистью на поражённую древесину. Хорошим профилактическим средством от повреждения грибком обладают средства типа Лигно (сланцевое масло) и Препакс.

Многие антисептические средства можно приготовить и в домашних условиях. Для приготовления растворов, паст и сухих антисептиков рекомендуется использовать деревянную, керамическую или стеклянную посуду (стальная посуда быстро разрушается, поэтому её необходимо предварительно 2-3 раза окрасить масляной краской, хорошо высушивая каждый слой). Вода для растворов должна быть чистой, нежёсткой, подогретой до 90...95 °С. Если в раствор антисептика добавляют соду или аммиак, то воду подогревают до 30...40 °С (чтобы избежать бурной реакции). Кремнефтористый аммоний растворяют в холодной воде. Чтобы антисептики лучше растворялись, их следует измельчить, слегка увлажнить водой и только после этого всыпать в воду при тщательном перемешивании.

Чтобы при обработке древесины не осталось пропущенных мест, раствор антисептиков подкрашивают анилиновыми красителями, которые используют для окраски тканей (50 г красителя на 100 л раствора). Краситель растворяют в небольшом количестве воды и вливают в приготовленный раствор антисептика в последнюю очередь (вода для растворения красителя берётся из общего её количества). Полученный раствор наносят на обрабатываемую поверхность за 2 раза с перерывом 2...4 часа кистью или краскораспылителем; расход при двухкратной антисептической обработке 0,6...0,8 л/м2, глубина проникновения в древесину 1...2 мм.

В качестве жидких антисептиков рекомендуется применять следующие составы.

1. Смесь кремнефтористого натрия (400 г), фтористого натрия (100 г), воды (9,5 л) и красителя. В равных частях воды растворить кремнефтористый и фтористый натрий. Всё тщательно перемешать и добавить растворённый в воде краситель. Соблюдать осторожность, т.к. препарат очень токсичен.

Можно приготовить раствор другой концентрации: 600 г кремнефтористого натрия, 150 г фтористого натрия и 9,2 л воды.

2. Раствор кремнефтористого натрия (250 г) с кальцинированной содой (250 г) в воде (9,5 л). Сначала растворить соду, затем небольшими порциями добавить кремнефтористый натрий при тщательном перемешивании. Брать соды больше указанного количества не следует, т.к. растворимость антисептика при этом снижается. В готовый раствор ввести краситель.

3. Смесь кремнефтористого натрия (640 г) с хлористым цинком или медным (железным) купоросом (160 г) и водой (9,2 л). Растворить в воде отдельно оба компонента, затем всё смешать и добавить краситель.

4. 8%-ный раствор кремнефтористого аммония (800 г аммония на 9,2 л воды). Раствор приготовить в холодной воде. Антисептик всыпать малыми порциями, тщательно перемешивая; в конце влить краситель.

5. 5-10%-ный раствор медного купороса в воде (применяется для защитной обработки древесины).

Кроме того, в случае небольших очагов поражения домовым грибком древесину можно обработать 10%-ным водным раствором формалина. Повреждённый участок надо очистить от гнили и пропитать раствором формалина, а после высыхания зашпатлевать и закрасить.

Антисептические пасты получают из водорастворимого антисептика путём смешивания его с каким-либо клеевым составом, придающим пасте вязкость. По вяжущей основе пасты делятся на группы. Наиболее простой, но весьма эффективной является глиняная паста с добавлением битума (марки БН-50/50 или БН-70/30). Для приготовления 1 кг такой пасты нужно 315 г фтористого натрия, 315 г отмученной (переработанной в муку) сухой глины, 100 г битума одной из указанных марок и 270 г воды. Глину просеивают, смешивают с горячей водой, в которой растворён фтористый натрий, после чего в полученный раствор вливают тонкой струйкой расплавленный битум при энергичном перемешивании. Пасту наносят на древесину слоем толщиной до 2 мм с помощью шпателя или жёсткой кисти в 2-3 приёма; расход 640 г/м2. Наложенную пасту хорошо просушивают.

Отмучивание глины выполняют следующим образом. В ёмкости размешивают глину с водой до получения «глиняного молока», которое сливают в другую ёмкость через частое сито, затем тщательно перемешивают и дают глине отстояться. Когда она осядет на дно, воду сливают, а верхний тонкий слой глины (не более 1/3 высоты слоя) снимают и раскладывают на досках для просушки. Высушенную глину толкут и просеивают через сито с отверстиями не крупнее 0,5x0,5 мм (можно использовать и капроновый чулок).

Для приготовления сухих антисептических препаратов материалы отмеривают в частях по объёму. Сухой измельчённый антисептик смешивают с просеянными опилками или песком в соотношении 1:5 до получения однородной массы. Перед употреблением смесь увлажняют до 30...40%, после чего наносят на просушенные деревянные поверхности ровным слоем из расчёта 100...200 г на 1 м2. После нанесения препарата поверхности следует хорошо просушить.

Об антисептических средствах, применяемых для обработки бумаги, кожи, тканей (главным образом для удаления плесени) см. в статье Переплётчик

3. Асбест

Обобщённое название минералов класса силикатов, способных расщепляться на гибкие и тонкие (толщиной до 0,5 мкм) волокна. Наиболее распространённая разновидность - хризотил-асбест (горный лён). Асбест обладает высокой прочностью на разрыв, эластичностью, огнеупорностью, стойкостью к кислотам и щелочам, жаропрочностью (температура плавления около 1500 °С), хорошими тепло- и электроизоляционными свойствами. Служит наполнителем в производстве асбестоцементов и асбопластиков, используется также для выработки асбестового картона, бумаги, войлока, фильтров, асбестобитумных и резиновых изделий, теплоизоляционных материалов (набивок, прокладок и т.п.). В домашних условиях асбестоцементные изделия (преимущественно прессованные и непрессованные листы) применяют в основном для внутренней отделки вспомогательных (нежилых) помещений, обшивки стеновых панелей, изготовления перегородок, ограждений балконов и т.д. Лицевая сторона таких листов может быть окрашенной или отделанной полимерными плёнками. Асбопластики являются прочными теплостойкими материалами с хорошими фрикционными, электроизоляционными и антикоррозионными свойствами. Асбестовую бумагу, войлок, картон и т.п. часто используют для электро- и теплоизоляции (например, в бытовых электроприборах).

4. Ацетон

Прозрачная бесцветная горючая жидкость с характерным резким запахом; хороший растворитель многих органических веществ. Применяется для растворения эмалей и лаков (преимущественно нитролаков), обезжиривания поверхности, а также для удаления масляной краски и жировых пятен с одежды. Поскольку ацетон растворяет ацетатное волокно, служащее сырьём для целого ряда тканей, при выведении пятен следует предварительно проверить действие растворителя на отдельном небольшом кусочке обрабатываемой ткани (ацетатная ткань под действием ацетона становится липкой, а после его испарения - ломкой и твёрдой). Ацетон летуч и пожароопасен, но сравнительно малотоксичен. Хранить его следует в герметичной стеклянной посуде вдали от огня и нагревательных приборов, в недоступном для детей месте.

5. Белила

Белые пигменты, образующие с олифой, растительными маслами и др. связующими белые краски. В обиходе белилами также называют масляные краски, полученные на основе этих пигментов. Различают белила титановые, сернистые, цинковые и свинцовые. Титановые белила широко используются для изготовления атмосферостойких эмалей для наружных и внутренних отделочных работ. Они нейтральны и могут быть введены во все плёнкообразующие вещества (лаки, олифы). Имеют наиболее высокую кроющую способность (укрывистость): расход готовых белил на 1 м2 окрашиваемой поверхности составляет 50...70 г; коэффициент отражения (белизна) 98,9%.

Сернистые белила (литопон) применяются главным образом при изготовлении эмалей и красок для внутренних отделочных работ. Для наружных работ они непригодны, т.к. обладают низкой светостойкостью (темнеют на свету). Укрывистость литопона 120 г/м2; коэффициент отражения 97,8%. Цинковые белила употребляют при изготовлении эмалей и красок как для внутренних, так и для наружных работ. Обладают хорошей атмосферо- и светостойкостью. Укрывистость не более 100...110 г/м2; коэффициент отражения 99,7%. Белила литопонные и цинковые поступают в продажу в виде густотёртых или готовых к употреблению красок. Для разведения густотёртых белил следует использовать натуральную олифу; не рекомендуется применять олифу Оксоль, т.к. окрасочный слой получается с желтоватым оттенком. В случае потемнения покрытий из цинковых белил белизну можно восстановить, протерев поверхность перекисью водорода.

Свинцовые белила в продажу не поступают ввиду их высокой токсичности.

6. Бензин

Прозрачная бесцветная, легко воспламеняющаяся жидкость с характерным запахом; продукт перегонки нефти. В домашних условиях чистый бензин используют главным образом как растворитель - для разбавления масляных, эмалевых и битумосодержащих красок и лаков, удаления жировых пятен, масляной краски, стеарина, воска, очищения (обезжиривания) поверхностей и т.п.

Бензин следует хранить в стеклянной, хорошо закрытой посуде (резиновые пробки не годятся), вдали от огня, электроплиток и др. нагревательных приборов. При пользовании бензином необходимо соблюдать осторожность - не зажигать рядом огня. Если бензин воспламенился, следует накрыть пламя плотной тканью (нельзя гасить пламя водой). Бензин не только взрывоопасен, но и токсичен, поэтому длительное пребывание в помещении, в котором имеются пары бензина, опасно. По окончании работ следует хорошо проветрить помещение.

7. Болты, гайки

Разновидность крепёжных деталей. Болты (рис. 1, а), часто называемые также винтами, представляют собой цилиндрический стержень с головкой на одном конце и резьбой на другом для навинчивания гайки в болтовых соединениях (рис. 2, а) или. ввинчивания в тело одной из скрепляемых деталей в винтовых соединениях (рис. 2, б). Гайки (рис. 1, б) имеют отверстие с резьбой для навинчивания на болт. Материалом для изготовления болтов и гаек служит в основном сталь, а также цветные металлы и их сплавы (медь, алюминий, латунь, бронза и т.п.), обладающие большой коррозионной стойкостью. С развитием химии пластмасс металлы во многих случаях с успехом заменяются более дешёвыми искусственными материалами (термопластами, фторопластами и др.).

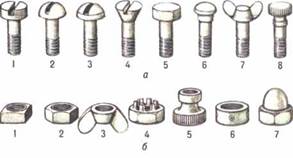

Рис. 1. Болты (а): 1 - с цилиндрической головкой; 2 - с полукруглой головкой; 3 - с полупотайной головкой; 4 - с потайной головкой; 5 - с шестигранной головкой; 6 - с плоско-выпуклой головкой; 7 - барашковый; 8 - с накатанной головкой. Гайки (б): 1 - квадратная; 2 - шестигранная; 3 - гайка-барашек; 4 - корончатая; 5 - с накатанной головкой; 6 - с отверстиями; 7 - колпачковая (глухая).

Рис. 2. Болтовое (а) и винтовое (б) соединения.

8. Бронза

Сплавы меди с различными элементами: оловом, алюминием, свинцом, марганцем и т.д., кроме цинка и никеля (сплав меди с цинком называют латунью, а с никелем - медно-никелевым сплавом). В зависимости от основной добавки к меди бронзу называют оловянистой, алюминиевой, свинцовистой, марганцовистой и т.д. Бронза имеет золотисто-жёлтый цвет. При окислении поверхностного слоя бронза приобретает окраску от зелёной до густокоричневой и чёрной. Температура плавления различных бронз находится в пределах от 900 до 1000 °С.

Бронзы маркируются русскими буквами. Впереди марки ставятся первые буквы названия сплава - Бр. Затем следуют начальные буквы входящих в сплав элементов, например, О - олово, А - алюминий, С - свинец, Мц - марганец. Цифры, поставленные после буквенных обозначений, показывают соответствующее среднее процентное содержание элементов, входящих в состав сплава, кроме меди. Например, марка БрМц5 означает, что это бронза марганцовистая, содержит в среднем 5% марганца, остальное - медь.

Бронзы имеют хорошие литейные и антифрикционные свойства, высокую прочность и твёрдость и легко обрабатываются резанием. В древности из бронзы делали оружие и инструменты, сосуды и украшения, т.к. эти сплавы более прочны, чем медь. В эпоху Возрождения для повышения коррозионной стойкости и литейных качеств, при изготовлении скульптур и др. художественных изделий в бронзу часто добавляли серебро. Широко применяется бронза и в настоящее время для изготовления деталей машин, художественных изделий и т.д.

9. Вазелин технический

Однородная вязкая масса, тёмно-коричневого цвета, смесь тяжёлого нефтяного масла и некоторых твёрдых углеводородов (церезина, петролатума). Универсальная антифрикционная и защитная смазка. Нерастворим в воде. Температура плавления 50...65 °С. При отрицательных температурах загустевает, что затрудняет его нанесение. Используется в основном для защиты металлоизделий от коррозии (срок действия св. 10 лет).

10. Винипласт

Непрозрачная жёсткая пластмасса на основе поливинилхлорида (ПВХ). Содержит также термо- и светостабилизаторы, смазки, красители. Винипласт сохраняет твёрдость при температуре до 80 °С; при дальнейшем нагревании становится эластичным, а при температуре 160 °С - пластичным и мягким. При нормальной температуре стоек к действию кислот и растворителей, допускает механическую обработку; в нагретом состоянии легко формуется. Хорошо сваривается и склеивается (см. Клеи). В твёрдом состоянии винипласт - хороший диэлектрик. Практически негорюч. Выпускается в виде листов, плит, труб, прутков, гранул и т.п. Один из наиболее распространённых пластиков; используется в производстве коррозионно-стойких труб, электроизоляционных изделий, для изготовления отделочных плиток, в качестве облицовки древесных плит и мебели, а также как упаковочный материал для бытовых товаров (сосуды, контейнеры, флаконы и т.п.).

11. Войлок

Прокладочный звуко- и теплоизоляционный материал, свалянный из шерсти либо получаемый из минеральной ваты (на битумной связке). Широко используется в строительных конструкциях для утепления (например, окон и дверей) и снижения звукопроводности, а также для уплотнения трубопроводов, изготовления сальников, прокладок, полирования изделий из металлов и т.д. Выпускается в виде лент, пластин, матов и др. готовых изделий. Бывает разной плотности и толщины. Для предохранения от моли и гниения войлок из шерсти пропитывают антисептиком - 3%-ным раствором формалина; после пропитки войлок следует хорошо просушить.

12. Вяжущие вещества

Строительные материалы для изготовления бетонов, штукатурных и др. растворов, скрепления (омоноличивания) строительных конструкций, гидроизоляции и т.д. Различают минеральные и органические вяжущие вещества. Минеральные вяжущие - порошкообразные вещества, образующие при смешивании с водой пластичную массу, затвердевающую в прочное камневидное тело. Подразделяются на гидравлические, которые после начального затвердевания на воздухе («схватывания») продолжают наращивать свою прочность в воде (например, цементы, гидравлическая известь), и воздушные, твердеющие и сохраняющие прочность только на воздухе (гипс, воздушная известь и др.). Органические вяжущие (битумы, дёгти, пеки) используются обычно без добавления воды; в исходном состоянии образуют в смеси с заполнителями пластичное тесто, способное под влиянием физических и химических воздействий переходить в твёрдое состояние.

13. Гвозди, шурупы

Простейшие крепёжные детали, используются в основном для соединения элементов деревянных изделий; укрепления скобяных изделий.

Гвозди (рис. 1) изготавливаются обычно из стальной проволоки. Современные автоматы производят гвозди длиной от 6 до 250 мм и диаметром от 0,8 до 8 мм различного назначения: строительные, отделочные, обойные, кровельные, тарные, формовочные и т.д.

Рис. 1. Гвозди: 1 - с плоской головкой; 2 - с потайной головкой и круглым сечением стержня; 3 - с потайной головкой и квадратным сечением; 4 - с полукруглой головкой; 5 - кровельный; 6 - отделочный; 7 - стекольный; 8 - соединительный; 9 - обойный.

Шурупы (рис. 2) - по существу, разновидность винтов, предназначенных для завинчивания в древесину. Изготавливаются из углеродистой или хромированной стали, латуни, алюминия. Головка шурупа - шестигранная либо (чаще) круглая конусообразная или выпуклая с прямой или крестообразной прорезью (шлицем) для отвёртки. Соединение с помощью шурупов более долговечно, чем с помощью гвоздей, и разъёмно, в отличие от склеенных соединений.

Рис. 2. Шурупы: 1 - с шестигранной головкой (глухарь); 2 - с полупотайной головкой; 3 - с полукруглой головкой; 4 - с потайной головкой; 5 - гвоздевой с полукруглой головкой.

14. Гетинакс

Слоистый пластик на основе бумаги, пропитанной синтетической смолой. Выпускается в виде листов и цилиндрических заготовок. Может быть снабжён поверхностным слоем из медной фольги или ткани, а также упрочняющим внутренним слоем, например из стеклоткани. Отличается высокой механической прочностью и хорошими электроизоляционными свойствами. Применяется в производстве электроизоляционных деталей для телефонов, телевизоров, радиоаппаратуры (панелей, крышек, втулок и др.) и как декоративный материал для облицовки мебели, отделки помещений и т.д. Основную массу изделий из гетинакса изготовляют механической обработкой (см. также Пластмассы).

15. Гипс строительный

Белый или сероватый порошок тонкого помола, получаемый обжигом гипсового камня (природного гипса) при температуре 140...190°С; быстросхватывающееся и быстротвердеющее вяжущее вещество. Часто для строительного гипса используют и др. название - алебастр. Применяется для штукатурных работ, изготовления гипсобетона, гипсовых строительных изделий, отливок, форм, а также в качестве добавки к др. вяжущим (например, извести, цементам). Изготовляется 12 марок. Для отделочных работ используют в основном гипс марок от Г-2 до Г-7 (группа Б), имеющий прочность при сжатии 0,2...0,7 МПа (2...7 кгс/см2), с началом схватывания не ранее 6 минут и окончанием схватывания не позднее 30 минут. Гипс - единственное вяжущее вещество, которое в процессе твердения расширяется и увеличивается в объёме до 1%, в то время как известковое тесто и цемент при твердении дают значительную усадку. Быстрое схватывание гипсовых растворов не всегда удобно. Чтобы замедлить схватывание, к гипсу добавляют известковый или глиняный раствор либо специальный замедлитель из 0,5-2%-ного раствора буры (все растворы готовят на воде). Затвердевший гипс характеризуется высокой прочностью и относительно низкой плотностью (1200...1500 кг/м3); он более чем в 2 раза легче затвердевшего цемента, а значит, и существенно менее теплопроводен.

При работе с гипсовыми растворами следует иметь в виду, что затвердевающее гипсовое тесто при перемешивании отмолаживается и перестаёт схватываться. Такой раствор, нанесённый на поверхность, не имеет прочности - при высыхании появляются трещины и покрытие разрушается. Растворы с гипсом готовят небольшими порциями (т.н. заводками), которые должны быть использованы в течение нескольких минут.

Хранить гипс, как и цементы, следует в сухом помещении в прочных полиэтиленовых мешках на высоте 30...50 см от земли. Однако даже при правильном хранении гипс со временем утрачивает свои свойства и по истечении гарантийного срока его необходимо испытать на пригодность. Для проверки качества небольшую порцию гипса (100 г) нужно затворить водой до густоты сметаны, положить на металл или стекло и определить время от момента приготовления гипсового теста до начала его схватывания; для каждой марки гипса оно должно соответствовать установленным показателям.

16. Гипсокартонные листы

Листовой отделочный материал, изготовляемый из гипса (марки не ниже Г-4) с минеральными и органическими добавками и воды; облицован картоном. Предназначен для отделки (облицовки) стен (т.н. сухая штукатурка) и устройства перегородок в помещениях с сухим и нормальным режимом влажности, а также для изготовления декоративных и звукопоглощающих изделий. Выпускаются прямоугольной формы двух типов: с утончёнными с лицевой стороны и прямыми продольными кромками. Габаритные размеры листов: длина 2500...4800 мм, ширина 600 и 1200 мм, толщина 8...25 мм. Гипсокартонные листы можно резать ножом или пилить пилой-ножовкой. К деревянным поверхностям их, как правило, крепят гвоздями с широкой шляпкой (толевыми); к бетонным, кирпичным, каменным и др. поверхностям приклеивают с помощью специальных мастйк (см. статью 10. Штукатурные работы).

17. Грунтовки

Жидкие составы, которые наносятся на обрабатываемую поверхность для уменьшения её пористости, защиты от коррозии и т.д. Образуют после высыхания тонкую водонепроницаемую плёнку (толщиной, как правило, до 1 мм), обеспечивающую надёжное сцепление лакокрасочных и др. покрытий с поверхностью. Грунтовки обычно готовят на основе природных или синтетических жидких и твёрдых плёнкообразующих веществ - олиф, различных смол и др. Многие грунтовочные составы содержат также пигменты (например, железный или свинцовый сурик, цинковый крон), а иногда и наполнители (тальк, слюду, мел). Часто в качестве грунтовок используются те же составы, что и для основных (верхних) покрытий, только более жидкие. На окрашиваемую поверхность грунтовки наносят шпателем, кистью или посредством распыления.

Рецепты грунтовок, рекомендуемых для различных окрасочных составов, см. в статье 3.3. Огрунтовка поверхностей.

18. Древесно-волокнистые плиты (ДВП)

Древесный материал, представляющий собой спрессованную в плиты волокнистую массу из измельчённой и расщеплённой древесины. Различают сверхтвёрдые (плотность 950 кг/м3), твёрдые (850 кг/м3), полутвёрдые (400 кг/м3), изоляционно-отделочные (250...350 кг/м3) и изоляционные (до 250 кг/м3) древесно-волокнистые плиты. Размеры плит (мм): длина 1200...5500, ширина 1000...2140, толщина 2,5...12. Лицевая сторона плиты может быть отделана древесной массой тонкого помола с наполнителем и красителем, бумажными пластиками, полимерными плёнками и т.п. Твёрдые ДВП с отделанной лицевой стороной часто называют оргалитом. Для улучшения эксплуатационных свойств в древесную массу добавляют парафин, канифоль (для повышения влагостойкости), синтетические смолы (повышающие прочность), антисептики. Применяются для звуко- и теплоизоляции жилых помещений, изготовления мебели, тары, как поделочный и декоративный материал.

19. Древесно-стружечные плиты (ДСП)

Древесный материал, представляющий собой спрессованные в плиты древесные стружки со связующим веществом, главным образом синтетическими смолами. Эксплуатационные свойства ДСП в основном зависят от их плотности, формы и размера древесных частиц, количества и качества связующего. Бывают плиты с очень малой плотностью (350...450 кг/м3), малой (450...650 кг/м3), средней (650...750 кг/м3) и высокой (700...800 кг/м3). Размеры плит (мм): длина 2440...5500, ширина 1220...2440, толщина 10...25. Различают плиты однослойные и многослойные (обычно с тремя или пятью слоями). В однослойных ДСП размеры стружки и содержание связующего одинаковы по всей толщине плиты. В трёх- и пятислойных плитах один или оба наружных слоя (с каждой стороны плиты) содержат более тонкие частицы и больше связующего по сравнению с внутренним слоем. Такие плиты имеют гладкую поверхность и обладают высокой прочностью. ДСП выпускают необлицованные и облицованные (с одной или двух сторон лущёным или строганым шпоном; бумагой, пропитанной синтетическими смолами; синтетической плёнкой), шлифованные и нешлифованные. Древесно-стружечные плиты хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. Применяются в строительстве, для изготовления мебели, как поделочный и декоративный материал. Основной недостаток - низкая влагостойкость, что ограничивает возможность использования ДСП в качестве строительного или отделочного материала вне помещения.

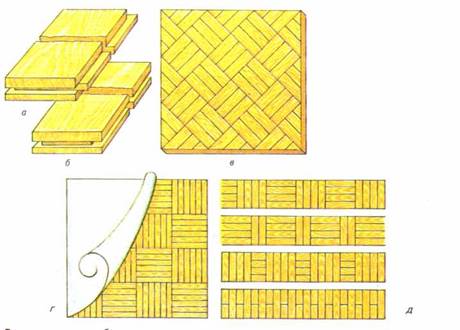

20. Древесные материалы

Конструкционные, изоляционные и поделочные материалы на основе натуральной древесины. Получаются, как правило, прессованием при повышенных температурах древесных волокон, опилок, стружек или шпона с пропиткой их связующими веществами (например, синтетической смолой). По сравнению с натуральной древесиной древесные материалы обладают лучшими эксплуатационными свойствами. К древесным материалам относят фанеру, древесные пластики, древесно-волокнистые плиты (ДВП) и древесно-стружечные плиты (ДСП). Иногда древесными материалами называют также лесоматериалы и пиломатериалы. Фанера, шпон, ДВП и ДСП широко применяются в индивидуальном строительстве, при отделке жилых помещений, изготовлении мебели, тары, а также как поделочный и декоративный материал. Древесные и древесно-слоистые пластики используются главным образом в промышленном производстве.

21. Древесные пластики

Материалы, вырабатываемые из лущёного шпона, древесной крошки, стружек или опилок путём пропитки их синтетическими смолами и термической обработкой под давлением. К древесным пластикам относятся прессованная древесина, древесно-слоистые пластики, древесно-пластические массы.

Прессованная (пластифицированная) древесина получается из древесной крошки лиственных пород (чаще всего берёзы, реже - бука, граба, клёна и др.), уплотнённой при давлении 15...30 МН/м2 (150...300 кгс/см2) и температуре до 120 °С; иногда пропитывается синтетическими смолами. Выпускается в виде досок, брусков, плит, втулок и т.п. Обладает высокой ударной прочностью, пластичностью, малым коэффициентом трения и повышенной влагостойкостью.

Древесно-слоистые пластики - материалы на основе тонкого шпона лиственных пород (обычно берёзы, бука, липы). Шпон пропитывают (иногда промазывают) растворами термореактивных синтетических смол, просушивают, собирают в пакеты и прессуют при давлении 10...17,5 МН/м2 и температуре 120...150 °С. Обладают высокими механическими и электроизоляционными свойствами, устойчивы к воздействию многих химических реагентов.

Древесно-пластические массы - материалы на основе древесных опилок, стружек, волокон, обрезков шпона, пропитанных синтетической смолой, высушенных и спрессованных при давлении 12...15 МН/м2 и температуре 120 °С. Обладают высокими механическими и электроизоляционными свойствами.

Древесные пластики применяются главным образом в промышленном производстве для изготовления деталей машин, элементов электротехнической аппаратуры и т.д.; в домашних условиях используются редко, преимущественно в качестве поделочного материала.

22. Дуралюмин (дуралюминий, дюралюминий, дюраль)

Сплав, имеющий сложный химический состав, в основу которого положены алюминий, медь и магний. Для повышения коррозионной стойкости и улучшения других свойств в него добавляют марганец и др. элементы. Дуралюмин маркируется буквой Д, за которой следует цифра, определяющая химический состав и прочностные характеристики. Например, дуралюмин обыкновенной прочности обозначается Д1. Высокопрочный дуралюмин маркируется Д16. В конце марки дуралюмина повышенного качества ставится буква А, например Д16А.

Получают дуралюмин путём отливки. Затем слитки подвергают обработке в горячем или холодном состоянии (прокаткой, прессованием, волочением, ковкой, штамповкой и т.д.). Из них изготовляют прутки, листы, проволоку, прессованные профили, поковки и т.п. С целью защиты листов из дуралюмина от коррозии их прокатывают в горячем состоянии вместе с листами чистого алюминия, покрывая их алюминием с обеих сторон. Такой способ защиты от коррозии называют плакированием.

Дуралюмины имеют небольшую плотность, высокую прочность (в 4...5 раз выше прочности чистого алюминия), достаточную твёрдость и вязкость. Для улучшения механических свойств дуралюмин подвергают термической обработке. Дуралюмин применяется для создания авиационной и космической техники, в электротехнической промышленности, приборостроении, для изготовления предметов быта и т.д. Довольно хрупок на изгиб.

23. Дюбель

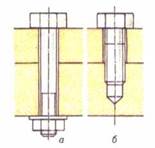

Гвоздь повышенной прочности с увеличенной головкой; применяется для крепления изделий к бетонным или кирпичным частям зданий (рис.). В строительстве для забивания дюбелей используют специальные строительно-монтажные пистолеты.

Дюбели: 1 - строительно-монтажный; 2-4 - распорные пластмассовые пробки.

Дюбелем часто называют также пластмассовую (капроновую, полиэтиленовую) распорную пробку, используемую для укрепления шурупов, крюков и т.п. в кирпичных или бетонных стенах при установке карнизов, полок, подрозетников и др. предметов. Дюбель вставляют в отверстие в стене и в него вворачивают шурупили вбивают крюк, которые распирают стенки дюбеля и вместе с ним прочно держатся в отверстии.

24. Железо

Металл серебристо-белого цвета с характерным блеском, пластичен, хорошо обрабатывается ковкой, прокаткой, штамповкой, волочением. Химический символ Fe; температура плавления 1539 °С, плотность 7874 кг/м3.

Железо широко распространено в природе, занимая второе (после алюминия) место среди металлов, но в чистом виде почти не встречается. Оно находится в земной коре в составе соединений с кислородом и др. элементами. Эти соединения называют железными рудами. Получают железо из железных руд и применяют обычно в виде различных сплавов с углеродом - чугунов и сталей. В чистом виде железо, как правило, не применяется из-за низкой прочности. Железо вводят также в состав некоторых др. сплавов.

Железо - самый распространённый металл в современной технике и производстве. На долю железоуглеродистых сплавов приходится основная масса всей металлической продукции.

25. Заклёпки

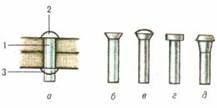

Разновидность крепёжных деталей; применяются для скрепления элементов изделий небольшой толщины, главным образом из листовых материалов. Заклёпки состоят из стержня и закладной головки (рис.). В заклёпочных соединениях заклёпку вставляют в предварительно высверленное отверстие в соединяемых деталях, конец стержня расклёпывают для образования замыкающей головки. Изготавливают из стали, меди, латуни, алюминия и др. металлов, достаточно пластичных для формования головок. Материал заклёпки выбирают однородный с материалом соединяемых деталей во избежание электрохимической коррозии и температурного изменения сил в соединении. Инструментами для ручной клёпки служат поддержка, натяжка, обжимка.

Распространённые типы заклёпок: а - с полукруглой головкой; б - с потайной головкой; в - с полупотайной головкой; г - с плоской головкой; д - коническая с подголовкой; 1 - стержень заклёпки; 2 - закладная головка; 3 - замыкающая головка.

26. Замазка оконная

Тестообразная масса, применяемая для обмазывания фальцев оконных переплётов при вставке стёкол. Приготавливается на основе мела и олифы (лучше натуральной), иногда с добавкой сухих свинцовых белил, свинцового или железного сурика (см. таблицу). Для подкрашивания замазки (при необходимости) используют сухие или густотёртые масляные краски, последние не только окрашивают замазку, но и повышают её прочность. Правильно приготовленная из хороших материалов замазка служит не менее 10 лет.

| Материал | Замазка | |||

| меловая | белильная | на свинцовом сурике | на железном сурике | |

| Олифа натуральная | 2.2 | 1.8 | 1.6 | 1.4 |

| Мел молотый сеяный | 8.1 | 6 | 6.5 | 7.1 |

| Белила свинцовые сухие | — | 2.5 | — | — |

| Сурик свинцовый сухой | — | — | 2.2 | — |

| Сурик железный сухой | — | — | — | 1.8 |

Наиболее распространена меловая замазка. Она изготовляется промышленностью и её можно купить в магазинах хозяйственных товаров или стройматериалов. Если готовой замазки нет в продаже, её можно приготовить самим. Готовят замазку чаще всего двух видов: густую тестообразную для обмазывания фальцев после укладки и закрепления стекла шпильками и полужидкую (но не растекающуюся) для нанесения на фальцы перед укладкой на них стекла при остеклении на двойной замазке (см. статью 9. Стекольные работы).

В противень, на лист стали или фанеры горкой насыпают тонкомолотый, просеянный через мелкое сито мел, делают в нём воронку, наливают туда олифу и всё перемешивают шпателем или весёлкой. При перемешивании понемногу добавляют мел в количестве, достаточном для получения требуемой густоты замазки. По мере загустения перемешивать замазку шпателем становится трудно и тогда её продолжают месить руками, как тесто, до тех пор, пока она не перестанет прилипать к рукам и очистит их от ранее прилипшей массы. Готовая замазка должна быть совершенно однородной (без прослоек мела или олифы), пластичной и хорошо прилипать к стеклу, дереву, бетону. Валик, скатанный из хорошей замазки, растягивается, постепенно утончаясь к середине и разрываясь в самом тонком месте. Валик из плохой замазки разрывается не растягиваясь. Мягкая замазка плотнее заполняет фальцы, лучше прилипает к древесине и стеклу. При разравнивании и заглаживании хорошая замазка не прилипает к ножу, а на разрезе имеет гладкую блестящую поверхность, твердея, становится крепкой, не трескается и не отстаёт от фальцев.

При введении в замазку сухих белил или сурика их сначала смешивают с мелом, а затем в смесь добавляют олифу. Если в замазку добавляют масляную густотёртую или готовую к употреблению краску, то предварительно её смешивают с олифой и уже смесь наливают в мел.

Приготовлять замазку следует в таком количестве, чтобы её можно было использовать сразу без остатка, так как со временем (даже при хороших условиях хранения) она твердеет и превращается в камнеподобное вещество. Для непродолжительного хранения замазку заворачивают в мокрую ткань, мешковину, а ещё лучше полиэтиленовую плёнку. Если замазка всё же затвердела, в неё добавляют густотёртую масляную краску: сурик, охру или белила. При сильном затвердении её сначала разбивают молотком. Застывшая на улице замазка быстро отходит в тёплом помещении и становится такой же, какой была первоначально. До начала работы замазку лучше всего подогреть до 20...40°С. В таблице приведён расход материалов (в кг) для приготовления ок. 10 кг различной по составу замазки.

27. Заполнители

Природные или искусственные сыпучие материалы (песок, гравий, шлак и т.п.), которые наряду с вяжущими веществами являются основным компонентом бетонов и строительных растворов, в значительной мере определяющим их свойства. Служат также для уменьшения усадки раствора и расхода вяжущего, что существенно снижает стоимость штукатурных, бетонных и др. работ. В зависимости от плотности заполнителя делятся на тяжёлые (плотность больше 1000 кг/м3), к которым относятся главным образом песок, гравий, каменная крошка и щебень, и лёгкие, или пористые (меньше 1000 кг/м3), - керамзит, шлак, пемза, туф и др.

Для внутренних отделочных работ в качестве заполнителя чаще всего используют песок (речной, горный, овражный, морской); его плотность 1500...1700 кг/м3. Песок бывает разной крупности: крупный - с размером зёрен от 2 до 5 мм, средний - от 0,5 до 2 мм и мелкий - до 0,5 мм, причём песчинки могут иметь разную форму. Лучшим заполнителем для штукатурных растворов является горный песок (обычно средне- или мелкозернистый), имеющий песчинки остроугольной формы. Такой песок лучше сцепляется с вяжущими, чем песок с округлыми зёрнами (например, речной).

Для приготовления растворов пригоден только чистый песок, без примесей. Чем чище песок, тем выше качество раствора. Морские пески сильно загрязнены солями и требуют тщательной промывки пресной водой, т.к. соли разрушают вяжущее. Горные и овражные пески в большинстве случаев загрязнены глиной. Речной песок (самый чистый) иногда содержит примеси ила. Сильное загрязнение глиной и илом значительно снижает прочность раствора. Загрязнённые ими пески необходимо хорошо промывать чистой водой. Для определения степени загрязнённости песка (по объёму) в посуду большой ёмкости насыпают стакан песка, наливают воду, всё перемешивают и сливают грязную воду в другую посуду. Операцию повторяют 2-3 раза. Когда вода отстоится, её сливают и по количеству осадка определяют загрязнённость песка в процентах. Песок с примесью более 10% ила, глины или мелких пылевидных частиц в штукатурных работах не применяют.

Лёгкие заполнители, как всякий пористый материал, отличаются малой теплопроводностью. Они применяются, например, в растворах для оштукатуривания помещений с целью их утепления (штукатурка при этом должна быть толщиной не менее 3 см).

Шлаковый песок (разной крупности) получают из шлака путём дробления и последующего просеивания через сито плотность 700...900 кг/м3. Для удаления сернистых и др. включений, снижающих прочность вяжущих, шлак предварительно выдерживают на открытом воздухе не менее 3 месяцев. Пемзу и древесный уголь после дробления также просеивают. Эти заполнители (с крупностью зёрен до 5 мм) иногда добавляют в раствор для его облегчения.

28. Известь строительная

Обобщённое название продуктов обжига и последующей переработки известняка, мела и некоторых др. пород; широко используется при изготовлении кладочных и штукатурных растворов в качестве вяжущего вещества, а также в известковых окрасочных составах одновременно в качестве белого пигмента и плёнкообразующего вещества (связующего). Различают воздушную (затвердевает и сохраняет свою прочность только на воздухе) и гидравлическую (затвердевает на воздухе и в воде) известь. Для окрашивания по штукатурке, бетону, кирпичу и камню при внутренних и наружных работах обычно применяют воздушную известь. Образующуюся в обжиговых печах комовую известь, или кипелку, предварительно гасят. При расходе воды 1 л на 1 кг извести комовая известь превращается в пушонку - тонкий рыхлый порошок с увеличением в объёме в 2...2,5 раза; при увеличении расхода воды (2...3 л на 1 кг извести) получается известковое тесто, которое тщательно перемешивают и процеживают через сито. Для работы известковое тесто разводят водой до густоты молока и используют для побелки (известковая краска). Цветные известковые краски готовят путём добавления пигмента (обязательно щёлочестойкого) и тщательного перемешивания. Чтобы известь не отмеливалась (не пачкала), в известковые составы для её закрепления добавляют поваренную соль, квасцы или олифу.

29. Изоплен

Рулонный поливинилхлоридный отделочный материал на бумажной подоснове. Бывает однотонный и многоцветный, с гладкой и тиснёной глянцевой или матовой поверхностью. Выпускается длиной 10, 12 и 18 м в рулоне, шириной не менее 47 см и толщиной не более 0,45 мм. Применяется для отделки стен и встроенной мебели в помещениях с нормальным температурно-влажностным режимом. Изоплен наклеивают на выровненные бетонные, оштукатуренные, деревянные, а также на любые окрашенные поверхности. Для наклеивания обычно используют клеи Бустилат, Гумилакс, Декон или ПВА. В процессе эксплуатации изоплен можно мыть водой, в которую следует добавить синтетические моющие средства или мыло.

30. Изразцы (кафель, кафли)

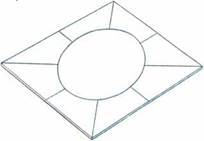

Керамические плитки для облицовки каминов, печей, стен; имеют с обратной стороны вид открытой коробки (румпы) для крепления в кладке (рис.). В зависимости от лицевой поверхности изразцы делятся на гладкие, рельефные, покрытые глазурью (майоликовые) и неглазурованные (терракотовые); в зависимости от формы - на плоские, угловые и карнизные. Изразцы изготовляют из пластичных гончарных глин вручную или в деревянных формах с последующим обжигом в печах при температуре до 1150°С. Часто изразцами неправильно (неточно) называют облицовочные керамические плитки без румпы на тыльной стороне. См. также Плитки облицовочные.

Плоский изразец.

31. Канифоль

Хрупкое стекловидное вещество от светло-жёлтого до тёмно-коричневого цвета. Получают из смолы сосны, ели, кедра, лиственницы. Размягчается при температуре 45...75°С. Хорошо растворима в эфире, спирте, ацетоне, скипидаре, бензоле; нерастворима в воде. Плохой проводник тепла и электричества. Канифоль и её производные (соли, эфиры и др.) применяются для проклейки бумаги и картона, в производстве резин, пластмасс, искусственной кожи, линолеума, лаков, красок, мастик, компаундов и др., в качестве флюса при лужении и пайке металлов, для натирания волос смычков струнных инструментов.

32. Картон

Листовой или (реже) рулонный бумажный материал, характеризующийся большей, чем у обычной бумаги, поверхностной плотностью (как правило, превышающей 250 г/м2). Бывает одно- и многослойным; последний, в свою очередь, может быть одноцветным или состоящим из слоёв разного цвета и фактуры. Для оценки свойств картона, определяемых главным образом составом сырья и способом его обработки, служат следующие показатели; масса 1 м2, толщина, способность впитывать влагу, электроизоляционные свойства, деформация при увлажнении и высушивании и др. В зависимости от назначения различают упаковочные, полиграфические, обувные, строительные и технические картоны. Картон широко применяют в домашних условиях при переплётных работах (изготовление книжных обложек), отделочных работах (например, для обивки стен с целью их выравнивания и утепления перед оклеиванием обоями), при настилке паркета (укладывается на деревянное основание или чёрный пол, чтобы паркет не скрипел), а также как звуко- и теплоизоляционный материал.

33. Картон прокладочный

Разновидность технического картона; используется в сантехнике для изготовления уплотнительных прокладок для трубопроводов водо- и газоснабжения. Выпускается двух видов: А - пропитанный маслом, толщиной от 0,3 до 1,5.. мм (для трубопроводов центрального отопления и горячей воды); Б - непропитанный, толщиной от 0,3 до 2,5.. мм (для трубопроводов питьевой воды и газопроводов). Прокладки из картона перед установкой смачивают водой или проваривают в натуральной олифе.

34. Керосин

Бесцветная либо светло-жёлтая с голубоватым оттенком жидкость с характерным запахом; продукт перегонки нефти. В домашнем хозяйстве применяется главным образом как горючее для бытовых осветительных и нагревательных приборов и как растворитель. Поскольку керосин имеет маслянистые примеси, задерживающие высыхание масляных красок, его не следует использовать для их разведения, однако можно применять для мытья малярного и др. инструмента, рук и т.п. Керосин взрывоопасен, хранить его следует вдали от огня и нагревательных приборов, в плотно закрытой стеклянной или металлической посуде.

35. Клеевые краски

Краски на основе водных растворов эфиров целлюлозы, поливинилового спирта, крахмала, казеина и некоторых др. веществ, обладающих клеящей способностью. Образуют пористые, в большинстве случаев неводостойкие покрытия с хорошими декоративными свойствами (матовые или с шелковистым блеском). Применяются главным образом для внутренних отделочных работ (окрашивания потолка, стен) по оштукатуренным или облицованным сухой штукатуркой поверхностям, а также для окрашивания бетонных, кирпичных и деревянных поверхностей, предварительно покрытых слоем грунтовки (например, на основе медного или цинкового купороса). Кроме пигмента и плёнкообразующего вещества (содержание последнего 3...6%) в состав клеевых красок входят наполнители - чаще всего мел, каолин, гипс и др. Краски готовят, как правило, непосредственно перед употреблением путём смешивания клеевого раствора с пигментной пастой (концентрированной водной суспензией пигмента и наполнителей) в строгом соответствии с существующими рецептами; наносятся краски с помощью кисти, валика или распылением. Поскольку клеевые краски быстро впитывают влагу из воздуха и разрушаются, красить ими можно только в сухих помещениях.

36. Клей

Композиции на основе органических и неорганических веществ, способные соединять (склеивать) различные материалы - древесину, кожу, бумагу, ткани, стекло, металлы, пластмассы, резину и др.; действие обусловлено образованием прочных адгезионных связей между клеевой прослойкой и соединяемыми поверхностями. Склеивание является одним из самых простых и доступных способов соединения материалов (в т.ч. чувствительных к нагреву); позволяет соединять изделия сложной формы, где требуется точная подгонка деталей. Кроме того, клеевые соединения обладают, как правило, герметичностью и хорошими электроизоляционными свойствами.

По химической природе клеи делятся на натуральные и синтетические. К первым относятся минеральные и природные (животные, растительные) клеи, ко вторым - главным образом полимерные. Минеральные клеи, в свою очередь, подразделяются на алюмо- фосфатные, керамические (на основе оксидов металлов), силикатные (на жидком стекле) и металлические. К растительным клеям относятся белковые (например, легумин из сои), крахмальные (крахмал, декстрин) и клеи из смол, камеди и бальзамов (гуммиарабик, натуральный каучук, гуттаперча, шеллак). Среди животных клеёв наиболее распространены коллагеновые (костный, мездровый, рыбий), казеиновые и альбуминовые. Широкое применение находят клеи на синтетической основе, для производства которых используют синтетические смолы, латексы, каучуки и др. виды сырья.

По физическому состоянию клеи могут быть твёрдые (плёнки, гранулы, порошки), жидкие (например, растворы, эмульсии) и пастообразные (см. также Мастики). Твёрдые клеи обычно используются в виде расплава или наносятся на нагретые поверхности.

В большинстве случаев клеи не универсальны и могут склеивать только определённые группы материалов (см. табл.). Прочность и качество клеевого соединения зависят от правильного выбора вида клея, конструкции соединения, соблюдения условий приготовления клея и технологии его использования. При склеивании особое внимание следует уделять подготовке поверхности изделий с тем, чтобы обеспечить максимальную смачиваемость её клеем. Для этого поверхности надо тщательно очистить, удалив с них грязь, пыль, жир, остатки старого клея, промыть водой с моющими средствами или обра ботать растворителями (ацетоном, спиртом и т,д.). Затем (при необходимости) зачистить поверхность шкуркой, напильником или металлической щёткой в зависимости от материала. Поверхности

швов из стекла, фарфора, фаянса, камня промывают тёплой водой, раствором соды, нашатырным спиртом.

При склеивании древесины, кожи, резины гладкие поверхности делают шероховатыми путём обработки их рашпилем, шкуркой, напильником. При использовании термопластических клеёв, требующих нагрева, склеиваемые поверхности также желательно нагреть.

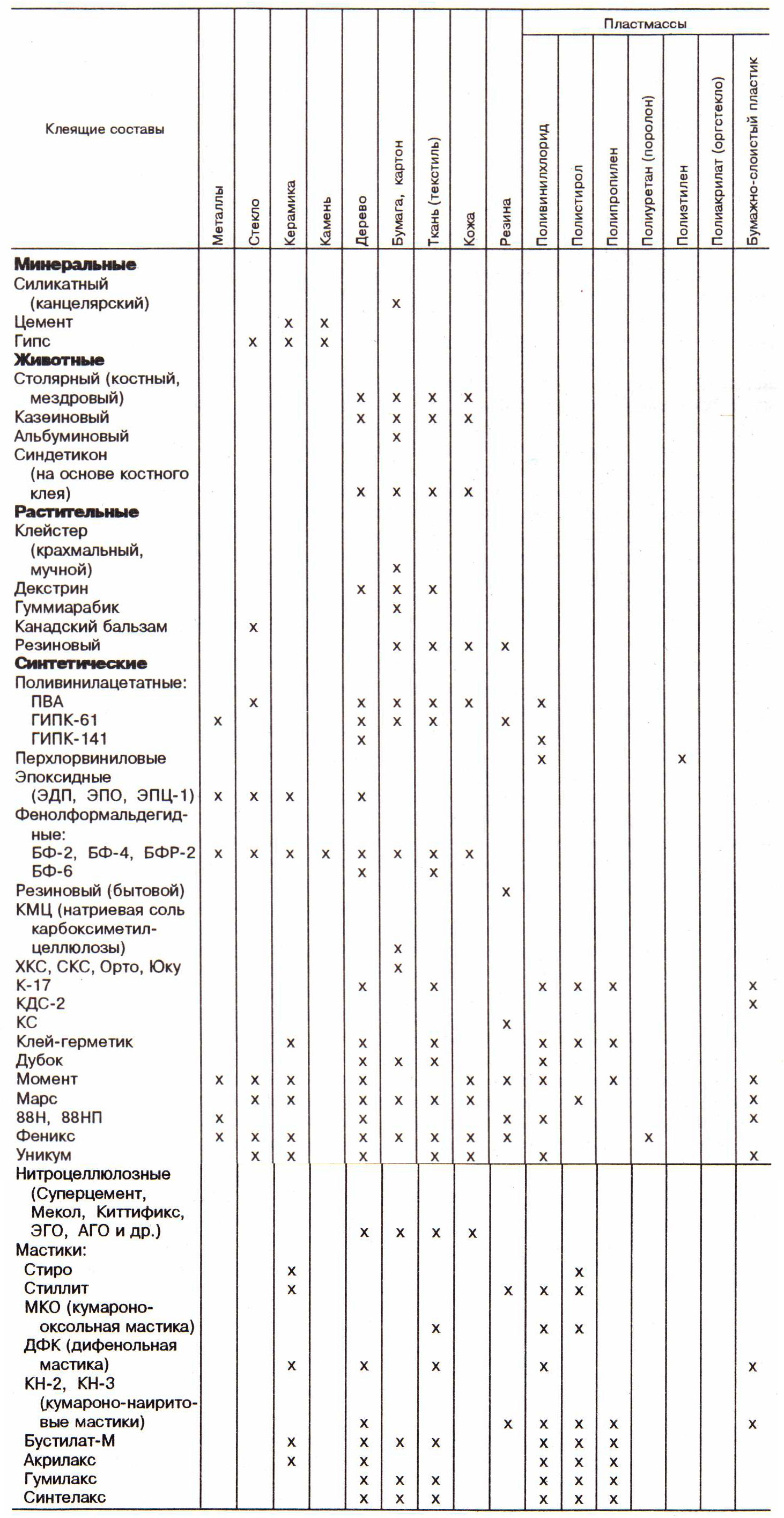

Рекомендуемые типы клеёв для склеивания различных материалов

Приготовление клея начинают с осмотра содержимого упаковки и определения срока годности. Жидкие клеи должны быть однородны по составу, без сгустков, комков, отстоя. В случае обнаружения таких дефектов клей тщательно перемешивают до получения однородной массы. Жизнеспособность клея характеризуется временем, в течение которого готовый к употреблению клей сохраняет свои свойства при определённых условиях. В случае превышения этого времени вязкость клея и его способность к отверждению изменяются, что может отрицательно сказаться на качестве клеевого соединения. Многокомпонентные клеи готовят непосредственно перед использованием, смешивая составляющие в соответствии с пропорциями и последовательностью, предусмотренными в рецептуре. Отверждающие компоненты (отвердители, ускорители, катализаторы) клеёв холодного отверждения добавляют последними.

Способы нанесения клея на поверхность могут быть различны: жидкие клеи наносят кистью, валиком или просто поливом; пастообразные - шпателем, ровной металлической линейкой или пластиной; твёрдые - расплавляют до жидкого или пастообразного состояния и равномерно распределяют по поверхности, например, тем же шпателем. Толщина клеевого слоя зависит главным образом от концентрации клея (содержания в его составе сухого клеящего вещества), плотности, зазора между склеиваемыми деталями, пористости поверхности. Недостаточная толщина клеевого слоя может привести к возникновению непроклеенных участков, избыток клея загрязняет детали, рабочее место, оборудование.

Формирование клеевого соединения начинают со сборки и фиксации склеиваемых деталей с помощью зажимов, струбцин, стяжек, распорок и т.п. В таком состоянии склеиваемые детали выдерживают до полного отверждения клеевого слоя. Необходимые для склеивания давление, температура и продолжительность отверждения определяются видом клея.

Деревянные изделия склеивают столярным (мездровым, костным), казеиновым или универсальным синтетическим клеем. Столярный клей выпускается в виде плиток или дроблёный (гранулированный). При ремонте клеёных деревянных изделий сначала надо размягчить старый клей, положив на него мокрую тряпку (примерно на 2 часа), затем соскоблить его ножом. Для приготовления раствора плиточный столярный клей следует измельчить, залить водой (примерно на 5 см выше кусочков клея) и оставить для набухания на 6...12 часов, затем часть воды слить и клей разварить на медленном огне. Чтобы клей не пригорел, его нельзя нагревать непосредственно на огне (посуду с клеем рекомендуется поставить в другую посуду с горячей водой). Готовность клея можно определить, нанося мазок на стекло или доску и пробуя его липкость. Клей нужно готовить в количестве, необходимом для работы в течение не более 2 дней, т.к. он быстро высыхает. Не рекомендуется смешивать старый клей с новым. Склеиваемые части изделия необходимо хорошо высушить. Температура воздуха при склеивании должна быть от 12 °С до 20 °С, при более высокой температуре клей становится жидким и при сжатии выдавливается из склеиваемых деталей. При более низкой температуре клей загустевает и не проникает в поры изделия. Склеиваемые детали должны быть ровными, для этого их надо обработать рубанком или напильником, а затем мелкой наждачной бумагой (№ 100-140), удалить пыль щёткой и протереть тряпкой, смоченной водой или ацетоном. Раствор клея нужно подогреть до 50...60 °С, т.к. горячий клей лучше проникает в поры древесины. Толщина сухого клеевого шва должна быть 0,1...0,15 мм. Обычно клеем смазывают обе склеиваемые поверхности. При склеивании вдоль волокна следует смазывать один раз, при склеивании встык, т.е. торцовыми поверхностями,- два раза (второй слой наносится после подсыхания первого). Плёнке дать немного охладиться и слегка подсохнуть; при пробе пальцами она должна быть липкой и вытягиваться в нити. Затем детали соединить, немного притирая их, чтобы слой клея имел одинаковую толщину по всей поверхности, сжать в тисках или винтовым зажимом либо стянуть бинтом. При слишком густом клее сжатие нужно усилить, чтобы уменьшить толщину клеевого слоя. Детали должны оставаться сжатыми 2...3 часа, а при оклейке фанерой 4...5 часов. Если предстоит дальнейшая обработка, детали рекомендуется выдержать в течение 2 дней.

Предметы, находящиеся в условиях повышенной влажности, следует склеивать водоупорным столярным или казеиновым клеем. Водоупорный клей можно получить, если в горячий столярный клей влить натуральную олифу из расчёта 4:1 и размешать или распустить на огне 15 массовых частей (м.ч.) столярного клея, добавив к нему 4 м.ч. канифоли, растворённой в 5 м.ч. скипидара. Раствор казеинового клея готовят, замешивая порошок в холодной воде (1 м.ч. порошка на 2 м.ч. воды). Порошок засыпать постепенно небольшими порциями и тщательно размешивать до полного растворения (20...40 минут). Раствор нельзя хранить более 2...4 часов. Техника склеивания казеиновым клеем та же, что и столярным.

Водостойкость клеевых соединений можно значительно повысить, если приготовить казеиновый клей с активными добавками. Все клеи с активными добавками следует применять сразу же после изготовления. По прошествии некоторого времени они или необратимо твердеют, или становятся непригодными для склеивания. Рекомендуемые рецепты водоупорных клеёв на основе казеина:

1) сухой казеиновый клей развести водой (10% клея и 90% воды) и добавить 10% насыщенного раствора алюмо-калиевых квасцов;

2) 20 м.ч. казеина, 60 м.ч. воды и 2 м.ч. гашёной извести. В 80% воды развести клей, в оставшихся 20% воды - известь, после чего влить известь в клей при тщательном перемешивании (для массивных деревянных изделий состав клея следует изменить: 50 м.ч. казеина, 150 м.ч. воды и 8 м.ч. гашёной извести);

3) 3 м.ч. казеина, 9 м.ч. воды и 1 м.ч. аммиака (15-20%-ного). В 60% воды развести казеин, через 3...4 часа влить в него аммиак и тщательно размешать. Клеевую массу выдержать ещё 1 час, добавить оставшуюся воду и перемешивать в течение 5...10 минут.

Для склеивания деревянных изделий в домашних условиях можно рекомендовать и готовые клеи: поливинилацетатные (например, ПВА), Момент, Дубок, Уникум, АГО, БФ-2, Синтетический столярный и эпоксидные; широко применяется для этих целей Синдетиконовый клей, пригодный также для приклеивания к древесине различных материалов. Его состав (в граммах на 1 л воды): столярный клей (сухой) - 200; сахар - 200; известь гашёная - 70. В воде растворяют сначала сахар, затем известь и нагревают на слабом огне до получения прозрачной жидкости. Полученный раствор отфильтровывают и кладут в него измельчённый столярный клей. Дают клею набухнуть в течение суток, затем нагревают в клееварке на водяной бане. В закрытой стеклянной посуде клей может сохраняться длительное время, не теряя своих свойств.

Изделия из фаянса, стекла, фарфора, хрусталя, керамики, некоторых видов пластмасс склеивают универсальными синтетическими клеями: БФ-2, Марс, ПВА, Момент, ЭПВА, Уникум (способ применения указан на этикетке), а также импортными клеями - Хермоль, Суперцемент и др. Склеиваемые поверхности следует тщательно просушить, очистить от грязи и смазать тонким слоем клея. Кроме того, для склеивания стекла и керамики можно применять следующие составы:

1) казеин, растворённый в жидком стекле (конторский силикатный клей) до консистенции сметаны;

2) гипс, замоченный на сутки в насыщенном растворе алюмокалиевых квасцов. После замачивания гипс сушат, размалывают и замешивают на воде до густоты сметаны;

3) гипс медицинский, замешанный на яичном белке до консистенции сметаны;

4) сухой мелкоразмолотый мел или зубной порошок, разведённый на жидком стекле в соотношении 1:4.

Склеивание кожаных изделий при ремонте обуви, сумок, ремней и т.п., а также приклеивание кожи к металлическим, стеклянным и др. изделиям производится клеями: ПВА, Момент, АГО, Клей нитроцеллюлозный, Марс, Уникум, Феникс и др. Если изделие не подвергается воздействию воды, можно применять также костный клей. Склеиваемые места надо очистить от пыли и грязи, зачистить напильником или наждачной бумагой и смазать два раза тонким слоем клея, оставляя изделие после каждого смазывания на 30...40 минут для высыхания.

Для наклеивания незаметных заплат повреждённый участок кожи следует зачистить напильником или наждачной бумагой, придав зачищенному месту овальную форму. Заплату вырезать с припуском 6...7 мм, края срезать острым ножом. Склеиваемые части смазать клеем два раза и наложить заплату, поддерживая место заплаты с внутренней стороны левой рукой и притирая заплату правой. Затем изделие надо выдержать 2...3 часа. Если края заплаты приклеились недостаточно прочно, их необходимо подмазать клеем и притереть.

Способы приготовления клея для кожи в домашних условиях:

1. Смешать 30 м.ч. пшеничного крахмала и 180 м.ч. воды, прибавить 50 м.ч. мела, разведённого в 70 м.ч. водки; затем приготовить смесь из 20 м.ч. столярного клея, 30 м.ч. воды и 15 м.ч. скипидара. Всё слить вместе и нагревать на водяной бане до получения однородной массы.

2. 100 м.ч. столярного клея залить 100 м.ч. воды, дать клею разбухнуть и нагревать. Прибавить 4 м.ч. двухромокислого калия и 5 м.ч. глицерина и довести смесь до кипения.

Резиновые изделия склеивают клеями Феникс, КС, Клеем резиновым и др. Склеиваемые части следует очистить от грязи, промыть тёплой водой, высушить, зачистить напильником и наждачной бумагой, а затем протереть ваткой, смоченной бензином. Вырезанную заплату, которая должна быть больше повреждённого места на 10...15 мм, промыть водой, высушить и зачистить места, подлежащие склеиванию (в случае необходимости края заплаты срезать на нет). Поверхность повреждённого места и заплаты смазать клеем два раза, давая клею каждый раз высохнуть (10...15 минут). Затем наложить заплату, плотно прижав её (чтобы под ней не осталось пузырьков воздуха), и оставить на несколько часов.

Клеи для резины можно приготовить и самому по следующим рецептам:

1) 30 м.ч. мелко изрезанной резины, 150 м.ч. сероуглерода, 20 м.ч. канифоли и 20 м.ч. скипидара смешать и нагревать на водяной бане до получения однородной массы;

2) 100 м.ч. столярного клея залить водой, дать клею разбухнуть, воду слить (оставив небольшое количество) и нагревать, добавив 10 м.ч. аммиачной смолы. К однородной полуостыв- шей массе прибавить 10 м.ч. азотной кислоты.

Для склеивания тканей, ковров, мешков, изделий из фетра и т.п. применяют клеи БФ-6, Марс, АГО, ПВА, Феникс. Изделия, склеенные этими клеями, можно стирать.

При свежем разрыве делают только накладку с внутренней стороны. Накладка должна быть больше повреждённой части (заходить за края отверстия на 1 см). Под повреждённую часть надо положить кусок картона и смочить ткань водой. Излишек воды отжать или удалить промокательной бумагой. Вода предупреждает проникновение клея сквозь ткань и появление на лицевой стороне пятен. Перед смачиванием повреждённое место следует очистить от пыли. При починке изделий из толстой ткани накладку нужно вырезать из более тонкой ткани и смазать её 2 раза тонким слоем клея, давая ему подсохнуть (клей не должен прилипать к пальцу). Помещённую на повреждённое место накладку сверху покрыть влажной тканью или бумагой и прижать нагретым утюгом (ок. 120 °С, как для глажения шерстяных тканей) на 10...20 секунд, затем утюг снять на 10...15 секунд и снова прижать, повторяя эту операцию несколько раз, до полного высушивания ткани.

При починке одежды и др. изделий из ткани с большими повреждениями надо ставить заплату. Края дыры срезать таким образом, чтобы она приняла более или менее правильную форму. Для заплаты взять ткань, из которой сшита одежда, и вырезать по размеру отверстие так, чтобы при наклеивании совпал рисунок переплетения ткани и заплата была бы по возможности незаметной. Затем вырезать накладку, которая должна быть шире дыры на 1...1,5 см, и наклеить её способом, указанным выше. Если дыра очень большая и заплата ставится не на видное место, то она наклеивается без накладки; при этом ткань вокруг дыры смазывается клеем (на ширину 1 см) два раза с подсушиванием.

Необходимо помнить, что синтетические клеи огнеопасны, пользоваться ими надо осторожно, вдали от огня.

Для склеивания бумаги, картона, папье-маше, наклеивания фотографий, а также прикрепления этих материалов к стеклу и дереву применяются конторские (канцелярские) клеи. Наиболее распространённые из них: Силикатный, Биф-1, ХКС, СКС, а также Клей поливинилацетатный конторский, Клей синтетический для бумаги, Клей вододисперсный, Орто, Ортофикс, Юку, Клеящий карандаш. Силикатный клей используют только для склеивания бумаги и картона. Применяют также клейстер, который можно приготовить из картофельного крахмала или пшеничной муки. Для этого крахмал или муку надо растереть с небольшим количеством воды (1 чайная ложка на 1/5 часть стакана воды), затем, тщательно перемешивая деревянной палочкой, вливать понемногу в крутой кипяток в таком количестве, чтобы на стакан воды приходилось ок. 20...25 г крахмала. Готовый крахмальный клейстер должен быть достаточно густым (как густой кисель); слишком густой клейстер можно разбавить горячей водой. Клейстер должен быть беловато-прозрачным, в противном случае его следует прокипятить 5...10 минут, тщательно размешивая. Клей из крахмала непригоден для длительного хранения, т.к. быстро портится.

При наклеивании бумаги на картон (или более плотную бумагу) её нужно смазать клеем и накладывать на картон не сразу, а через 1...2 минуты, затем притереть. Фотографии рекомендуется приклеивать клеями ХКС, СКС, Юку.

При наклеивании папиросной бумаги лучше всего воспользоваться декстриновым клеем, добавив в него такое количество денатурированного спирта, чтобы получилась сиропообразная жидкость. Этот клей не просачивается через бумагу.

Для наклеивания обоев применяют клейстер, а также готовые клеи: Бустилат-М, Клей обойный, Гумилакс, КМЦ, Клей синтетический для обоев и др. Качественный клей для обоев, не дающий пятен и отлично клеящий, можно приготовить на основе КМЦ. Для этого к 9,5 м.ч. клея КМЦ надо добавить 0,5 м.ч. борной кислоты (антисептик) и развести тёплой водой до консистенции жидкой сметаны. Для наклеивания моющихся обоев, синтетических и ворсовых ковров, линолеума и нитролинолеума, синтетических пластиков, полимерных и керамических плиток рекомендуется пользоваться клеящими составами: Бустилат-М, Синтелакс, Акрилакс, ПВА, Герметик, а также мастиками КН-2, КН-3, ДФК и МКО. С помощью мастики Стиро-2 можно приклеить облицовочные полистирольные и керамические плитки к гладким окрашенным, оштукатуренным и шпатлёванным поверхностям.

Изделия из поливинилхлоридной плёнки, винипласта, ткани типа Болонья склеивают универсальными клеями Уникум и Момент. При ремонте изделий надо на заплату из того же материала кисточкой быстро нанести тонкий слой клея и сразу прижать к ремонтируемому месту, затем положить под пресс на два часа, после чего дать просохнуть в течение суток.

Кроме того, для поливинилхлоридных материалов рекомендуется применять следующие клеящие составы:

1) 25 м.ч. перхлорвиниловой смолы, 100 м.ч. метилового эфира метакриловой кислоты, 4 м.ч. порообразователя (порофора) и 15 м.ч. свинцового сурика;

2) 40 м.ч. перхлорвиниловой смолы, 100 м.ч. дихлорэтана и 5 м.ч. дибутилфталата (или трихлорбензола);

3) 20 м.ч. перхлорвиниловой смолы, 80 м.ч. ацетона и 15 м.ч. дибутилфталата.

Приведённые выше клеи готовят непосредственно перед употреблением, тщательно перемешивая компоненты. Первый состав используется также для приклеивания поливинилхлоридной плёнки к металлам и дереву. Для этой же цели может служить и второй состав, если к нему добавить 10...15 м.ч. свинцового сурика.

Изделия из пенопласта обычно склеивают густым казеиновым клеем или клеем ПВА, который пригоден также для приклеивания пенопласта к дереву, органическому стеклу и некоторым др. материалам. Кроме того, можно приготовить клей из смеси воска натурального (3 м.ч.) и канифоли (7 м.ч.). В расплавленную канифоль ввести воск и всё перемешать.

Для склеивания металлов применяют эпоксидные клеи, БФ-2, Момент, Феникс либо клеи, приготовленные по рецептам:

1) мелкие железные опилки (16 м.ч.), нашатырный спирт (2 м.ч.) и порошок серы (1 м.ч.) смешать и развести водой до густоты сметаны;

2) мелкие железные опилки (140 м.ч.), известь-пушонку (20 м.ч.), мелкий песок (25 м.ч.), нашатырный спирт (3 м.ч.) смешать и разбавить пищевым уксусом до консистенции сметаны;

3) приготовить смесь из 50 м.ч. графита, 10 м.ч. глета свинцового, 10 м.ч. мела (просеянного) и олифы (консистенция сметаны).

Для склеивания между собой разнородных материалов служат как универсальные клеи, выпускаемые промышленностью (см. табл.), так и различные самодельные клеи.

Стекло к металлу. 1. Нагреть в водяной бане (осторожно) 100 г бензола и растворить в нём 10 г натурального каучука и 200 г светлого шеллака.

2. Нагреть 50 мл 17%-ного едкого натра и растворить в нём 25 г канифоли. Когда раствор остынет, замешать в нём 65 г сухого оксида цинка.

3. Смешать 100 м.ч. эпоксидной смолы ЭД-5 с 10 м.ч. полиэтиленполиамина (отвердителя) и сразу употреблять.

4. Размочить в воде 200 м.ч. столярного клея, воду слить, нагреть клей и прибавить 100 м.ч. смолы. Смесь нагревать до получения однородной массы, затем прибавить мел до нужной густоты.

Бумага к жести и др. металлам. 1. Растворить 100 м.ч. гуммиарабика, 100 м.ч. воды и 20 м.ч. глицерина. Жесть предварительно обтереть нашатырным спиртом.

2. 40 м.ч. декстрина и 2 м.ч. глюкозы растворить в 40 м.ч. воды; смешать с раствором сернокислого алюминия (1 м.ч.) в воде (20 м.ч.), нагреть и добавить 5 м.ч. глицерина.

3. 20 м.ч. картофельной муки развести в 50 м.ч. горячей воды, нагреть до образования клейстера и добавить 10 м.ч. терпентина (смолистое вещество, выделяемое хвойными растениями при ранениях).

Кожа к металлу. Металл покрыть краской из свинцовых белил или свинцового сурика. Приготовить клеящую массу по следующему рецепту: 10 м.ч. столярного клея положить в холодную воду и держать, пока клей не размякнет; затем слить воду и растворить клей при умеренном нагревании в 30 м.ч. слабого уксуса; к раствору прибавить 10 м.ч. скипидара. Тёплую массу нанести щёточкой на высохшую окрашенную поверхность, после чего быстро прижать к этому месту кожу.

Резина к металлу. Растворить 10 м.ч. хлорнайрита в 40 м.ч. смеси этилацетата и бензина, взятых в соотношении 2:1, после чего применять. Прочное соединение резины с металлом обеспечивают готовые клеи 88Н, 88НП и Момент, а также изоцианатный клей. Его состав: лейконат и дихлорэтан в соотношении по массе 2:8. Детали зачистить и обезжирить. Металл покрыть клеем и просушить 30...40 минут. Затем на резину нанести первый слой клея, на металл - второй, а через 20...30 минут (когда клей просохнет) - ещё по одному слою. Склеиваемые детали соединить, сжать и нагревать до температуры 180...240 °С в течение 10...12 минут.

Металл к камню. Мелкие железные опилки (100 м.ч.), жжёный гипс (300 м.ч.) и хлористый аммоний (50 м.ч.) замесить на столовом уксусе до консистенции сметаны. Употреблять сразу, т.к. клей быстро твердеет.

Фарфор к бетону и глазурованной плитке. 1. Цемент марки 400 (или более высокой) замесить на 30-35%-ном растворе клея ПВА до консистенции сметаны.

2. Цемент 400 (97%) и хлористый кальций (3%) смешать и затворить водой до густоты сметаны. Склеиваемые детали, если они глазурованы, зашкурить, обезжирить ацетоном; после нанесения клеящего состава прижать и оставить твердеть на сутки.

Ткани, дерматин и кожа с деревом. Смешать 40 м.ч. пшеничной муки, 3 м.ч. канифоли и 1,5 м.ч. алюминиевых квасцов. Полученную массу залить 100 м.ч. воды, тщательно размешать и нагревать на слабом огне, помешивая, пока масса не начнёт густеть. Клей применять в горячем виде.

Кожа к дереву. Смешать 100 м.ч. столярного клея, 20 м.ч. гуммиарабика, 40 м.ч. сахара и 200 м.ч. воды и нагревать на слабом огне до получения густой однородной массы.

В домашнем хозяйстве могут потребоваться и различные специальные клеи; ниже приводятся рецепты некоторых из них.

Клей для органического стекла может иметь один из следующих составов (раствор опилок или стружки органического стекла):

1) 0,5...1,5 г стружки, 100 мл дихлорэтана;

2) 3...5 г стружки, 100 мл ледяной уксусной кислоты;

3) 3...5 г стружки, 100 мл 85%-ной муравьиной кислоты;

4) 0,5...1 г стружки, смесь ацетона (60 мл) и уксусной эссенции (40 мл).

Склеивание оргстекла осуществляют также чистым дихлорэтаном. Его наносят на стекло кисточкой до тех пор, пока поверхности деталей не начнут слегка растворяться. Работать с дихлорэтаном лучше на открытом воздухе, т.к. он токсичен. Кроме того, нужно избегать попадания дихлорэтана на повреждённые участки кожи.

Клей для эбонита приготовляют, смешивая порошок чистой канифоли (6 м.ч.) с льняным маслом (1 м.ч.). Состав нагревают, помешивая, и доводят до кипения. После остывания клей может храниться неограниченное время. Склеиваемые поверхности обрабатывают рашпилем, прогревают в течение 15...20 минут и наносят на них разогретый до кипения клей.

Клей для целлулоида представляет собой раствор целлулоида (2...3 г) в ацетоне (100 мл). Клей наносят на обезжиренные поверхности кисточкой или деревянной лопаткой, дают ему подсохнуть 2...3 минуты, после чего детали плотно соединяют и сушат при комнатной температуре около часа.

Клей для полиамидного волокна: 3,5 м.ч. полиамидного волокна (капрона, нейлона) помещают в 100 м.ч. чистой муравьиной кислоты. Волокно полностью растворяется за 24 часа. На обе склеиваемые поверхности наносят слой клея толщиной не более 0,5 мм, выдерживают 1...2 минуты, после чего детали сжимают и сушат не менее 24 часов.

Клей переплётный готовят из столярного клея, добавляя к жидкому горячему клею (прямо в водяной бане) глицерин (1/20 часть от общего объёма клея).

Клей для предметов из кости, рога: 100 м.ч. рыбьего клея и 50 м.ч. столярного клея обливают водой, дают клею разбухнуть, нагревают до получения однородной массы, после чего прибавляют 20 м.ч. молотого мрамора и 5...8 м.ч. спирта.

Клей для предметов из перламутра, раковин, кораллов: 50 м.ч. столярного клея и 50 м.ч. канифоли варят на водяной бане в 100 м.ч. скипидара; к однородной массе прибавляют 25...40 м.ч. свинцовых белил.

Клей для ювелирных изделий (укрепления камней): 40 м.ч. рыбьего клея размачивают в 80 м.ч. воды, нагревают и к полуостывшему раствору прибавляют 10 м.ч. смолы мастикового дерева, растворённой в 30 м.ч. винного спирта и 3 м.ч. нашатырного спирта.

37. Краски

Однородные суспензии пигментов в плёнкообразующих веществах (связующих). Изготовляются на основе олиф (масляные краски), лаков (эмалевые краски), водных растворов полимеров (клеевые краски) и жидкого стекла (силикатные краски), водных дисперсий полимеров (эмульсионные краски). Особую группу составляют порошковые краски. Краски могут содержать также наполнители, матирующие вещества, пластификаторы, растворители и др. добавки. Нанесённые на поверхность слои краски образуют при высыхании прочные непрозрачные (укрывистые) плёнки, защищающие окрашиваемую поверхность от различных внешних воздействий (света, влаги, химических реагентов и др.) и придающие ей красивый внешний вид. Применяются для окраски металла, дерева, пластмасс, бетона, в художественных целях и т.д.

Краски почти всех видов в широком ассортименте выпускаются промышленностью. На упаковке указывается назначение краски, расход на 1 м2 поверхности при однослойном и двухслойном покрытии, сроки высыхания, годности и т.д. Особое внимание необходимо обращать на дату изготовления, т.к. краска после истечения срока годности теряет некоторые свои свойства. Приобретать краску впрок не рекомендуется.

38. Крепёжные детали

Служат для жёсткого скрепления элементов изделий из дерева, металла и др. материалов. К наиболее распространённым крепёжным деталям относятся: гвозди, шурупы, болты, гайки, заклёпки, а также вспомогательные детали - прокладочные шайбы, шплинты. В домашних условиях крепёжные детали удобно хранить в жестяных или пластмассовых коробках, стеклянных банках. Не следует хранить шурупы вместе с гвоздями, большие гвозди с маленькими и т.д.

39. Лаки

Растворы плёнкообразующих веществ (чаще всего природных или синтетических смол) в масляных и (или) летучих органических растворителях. Растворителями лаков служат высыхающие растительные масла (льняное, маковое, конопляное, ореховое), эфирные масла, а также скипидар, уайт-спирит, бензин, ацетон, ксилол, спирты, эфиры и нек-рые др. Тонкие слои лаков, нанесённые на поверхность материала (металла, дерева, пластмассы, ткани, кожи), образуют твёрдые блестящие и прозрачные покрытия, основное назначение которых - защита поверхности от атмосферных и др. воздействий и декоративная отделка изделий. Кроме того, лаки широко применяются для электроизоляционной пропитки материалов, приготовления эмалевых красок, грунтовок и шпатлёвок. Лаки наносят на поверхность, как правило, несколькими слоями (толщина одного слоя 10...15 мкм) кистью или тампоном, а также распылением, обливанием и др. способами.

Характеристика и свойства некоторых лаков, выпускаемых отечественной промышленностью

|

Названия лаков |

Характеристика |

Назначение и способы нанесения на поверхность |

Время высыхания при 20° С, ч |

Расход материала для оптимального покрытия, г/м2 |

|

Алкидные: ГФ-166 ПФ-288

|

Раствор алкидной (глифталевой или пентафтапевой) смолы, модифицированной растительными маслами, в органическом растворителе с добавлением сиккатива; даёт светлую глянцевую прозрачную плёнку; токсичен Растворы каменноугольного пека в |

Покрытия по светлым масляным краскам, деревянным и металлическим поверхностям снаружи и внутри помещений; наносят кистью, краскораспылителем

|

48 |

100...120 |

|

Каменноугольные: «Морской» марок А и Б |

маслах; дают чёрную блестящую плёнку, пожароопасны, токсичны |

Антикоррозионные покрытия чугунных, стальных и деревянных поверхностей (в т.ч. канализационных и водопроводных труб); наносят кистью, краскораспылителем, окунанием |

36 24 (для А) 32 (для Б)

|

100...120 70

|

|

Хлорвинилсополимер- ный: ХС-76 |

Раствор сополимеров винилхлорида с винилацетатом и др. в смеси летучих органических растворителей; даёт гладкую бесцветную глянцевую плёнку; химически стоек |

Кислото- и щёлочестойкое покрытие оборудования и металлоконструкций; наносят кистью, краскораспылителем или наливом |

3 |

350 |

|

Эпоксидный: ЭП-730 |

Раствор эпоксидной смолы в смеси органических растворителей. Перед применением в лак вводят отвердитель (3% от массы раствора) и разбавляют смесью ксилола, ацетона и этилцел- люлозы, взятых в соотношении 4:3:3 (по объёму); даёт гладкую бесцветную плёнку; пожароопасен и токсичен |

Влаго- и температуростойкие покрытия стальных, алюминиевых, а также неметаллических поверхностей; применяют внутри помещений или под навесом; наносят кистью, краскораспылителем, наливом, окунанием |

Не более 1 |

- |