3.3. Станок для гибки листового материала

3.4. Приспособление для заточки ножей рубанка

3.1. Струбцины

Представляют собой винтовой зажим для временного соединения различных деталей или для их совместного крепления при обработке.

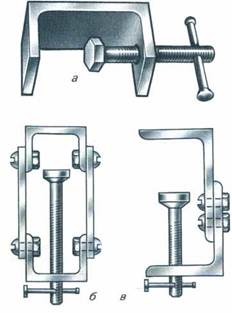

Простейшую струбцину можно изготовить самостоятельно из трёх деталей: отрезка швеллера, болта с поперечным отверстием и гвоздя (рис. 1, а). Хорошие и жёсткие коробчатые струбцины получаются из двух отрезков швеллеров, соединённых пластинами одинаковой длины (рис. 1, б). Подсоединяя к швеллерам пластины разной высоты, можно получить струбцины с различной величиной зева. Струбцину нужного размера можно также сделать из стального прутка, полосы, уголка и т.п. (рис. 1, а). Толщина материала для изготовления таких струбцин должна быть не менее 5...6 мм.

Рис. 1. Струбцины: а - из отрезка швеллера; б - коробчатая из двух отрезков швеллера, соединённых стальными пластинами; в - из двух уголков.

Для обработки небольших деталей полезно иметь в мастерской зажимное устройство, заменяющее настольные тиски, которое легко сделать из стальной полосы, двух болтов и пары гвоздей (рис. 2).

Рис. 2. Зажимное устройство из стальной полосы.

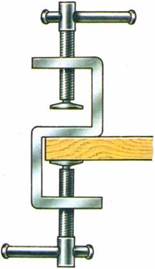

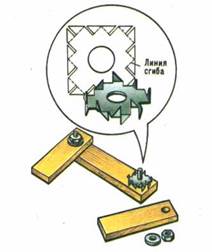

При сборке различных деталей, например склеиваемых «на ус» рамок, можно воспользоваться специальной струбциной, которую нетрудно изготовить самим. На рис. 3 приведены общий вид такой струбцины и раскрой для неё из листового металла. При изготовлении струбцин следует помнить, что места сгибов заготовки нужно разогревать до красного каления и обрабатывать её в горячем виде.

Рис. 3. Струбцина из листового металла для склеивания деталей «на ус»: а - раскрой; б - внешний вид.

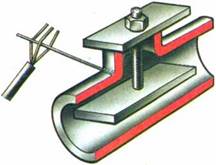

Для надёжного удержания Т-образного соединения труб в правильном поло жении при сварке можно изготовить струбцину, состоящую из двух металлических пластинок, шпильки соответствующей длины и гайки. В отверстии одной из пластин нарезается резьба, а отверстие во второй пластине делается большего диаметра (рис. 4).

Рис. 4. Струбцина на основе двух металлических пластинок для сварки Т-образного соединения труб.

Если в струбцине промышленного изготовления сорвалась резьба ходового винта, отремонтировать её несложно: снимите прижимную тарелку с конца ходового винта, подберите подходящую по резьбе гайку, навинтите её на винт, затем поставьте тарелку на место и расклепайте конец ходового винта.

Струбцина с большим зевом нужна бывает не очень часто, поэтому не обязательно её покупать. В качестве такой струбцины можно использовать корпус ножовки по металлу. Для увеличения рабочего хода гайку «барашек» следует заменить на обычную.

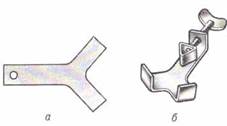

Для фиксации под определённым углом деревянных деталей при сборке обычно применяют болты либо шпильки. Для обеспечения прочности при этом дополнительно используют клей, гвозди или столярное соединение «вполдерева». Такие соединения проще собрать с помощью специальной шайбы (рис. 5), которую несложно изготовить самому. Полученное соединение будет обладать дополнительным преимуществом - оно легко разбирается.

Рис. 5. Шайбы для соединения деревянных деталей.

При изготовлении деревянной опалубки для бетонных изделий доски крепят при помощи проволоки, гвоздей, уголков и т.д. Если предстоит большой объём подобных работ, целесообразно изготовить несколько раздвигающихся струбцин, которые позволят заметно сэкономить время. Одну из лап струбцины (рис. 6) следует закрепить с помощью гайки, чтобы при необходимости можно было создавать продольный натяг. Вторая, подвижная, лапа фиксируется в нужном положении упорным винтом.

Рис. 6. Струбцины для скрепления досок деревянной опалубки.

Когда надо зажать при склеивании небольшую деталь, можно воспользоваться мясорубкой, подложив между опорной тарелкой и лапами деревянный брусок соответствующей высоты.

3.2. Ручки для инструмента

Должны быть удобные и прочные. Для их изготовления можно использовать, например, баллончики для заправки газовых зажигалок, имеющие достаточно прочный корпус. У пустого баллончика надо отрезать дно, с обратной стороны осторожно выбить клапан, затем внутрь вставить деревянную пробку подходящего диаметра и отрезать её заподлицо с кромкой корпуса, а в клапанное отверстие осторожно вбить хвостовик напильника или стамески.

Хорошие ручки к инструменту можно также сделать из ненужных полиэтиленовых флаконов и игрушек. Для этого расплавьте полиэтилен в духовке, полученной расплавленной массой залейте предварительно заготовленную для ручки формочку из жести или картона; утрамбовав массу, пока она ещё горячая, вдавите в неё хвостовик (шпору) инструмента. Такие ручки получаются особенно прочными у инструментов, имеющих на хвостовике заплечики.

Если инструмент соскакивает с рукоятки, то прочно насадить его на рукоятку можно следующим образом. В отверстие рукоятки засыпать смесь, состоящую из трёх частей канифоли и одной части толчёной пемзы, золы или мелкого песка. Затем раскалив докрасна шпору инструмента, её вставляют в рукоятку. Смесь при этом расплавится, затем, застыв, прочно закрепит рукоятку на инструменте.

Рукоятки ручных инструментов полезно обтянуть полихлорвиниловой трубкой. Для этого трубку предварительно опускают в ацетон минут на 15, от этого она разбухнет, станет эластичной и её легко можно будет натянуть на ручку. После испарения ацетона трубка плотно обтянет ручку и не будет с неё соскальзывать.

Очень красивы ручки, выточенные из оргстекла. Насадить такую ручку на инструмент можно, например, с помощью дрели. Для этого зажимают инструмент в патроне дрели (непосредственно или с помощью переходника) хвостовиком наружу и, как сверлом, сверлят им подготовленную ручку. Оргстекло разогревается, и хвостовик легко входит в ручку на нужную глубину. После остывания пластмасса прочно схватывается с металлом.

3.3. Станок для гибки листового материала

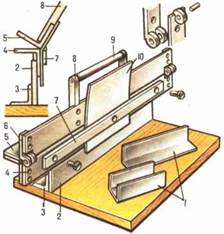

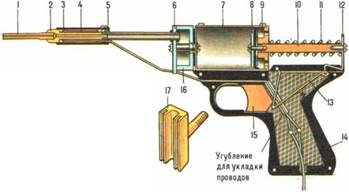

С помощью предлагаемого приспособления (рис. 7) можно гнуть П- или Г-образные профили из стальных или алюминиевых листов толщиной до 1,5 мм. Главный узел собран из двух уголков 4 и 5, соединённых двумя шарнирами 6, сделанными из петель. Шарнирное соединение должно быть тщательно подогнано: важно добиться точного совпадения осей вращения уголков 4 и 5. Чем выше точность совмещения, тем меньше будет получаться радиус сгиба. Стойка 2 приспособления крепится к нижнему уголку 4 на винтах. С помощью уголка 3 стойка закреплена на массивном основании 1, которое в крайнем случае можно сделать из металлической подкладки для шпал. К верхнему уголку 5 на винтах крепится ручка, состоящая из деталей 8 и 9, а в нижнем уголке 4 установлена прижимная линейка 7.

Рис. 7. Станок для гибки листового металла.

Размеченную заготовку из листового материала вставляют в зазор между прижимной линейкой и уголком 4. Линию разметки на заготовке совмещают с верхней кромкой прижимной линейки. Отвёрткой затягивают винты на концах линейки так, чтобы последняя плотно прижала заготовку к уголку 4. Поворотом ручки заготовку сгибают на нужный угол. Наибольшая длина сгибаемой детали не свыше 350 мм, а ширина полки получаемого уголка или швеллера до 90 мм. Все детали приспособления должны быть сделаны из стали.

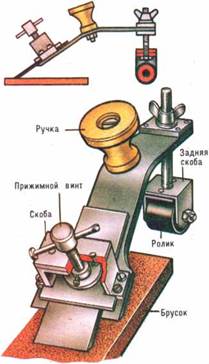

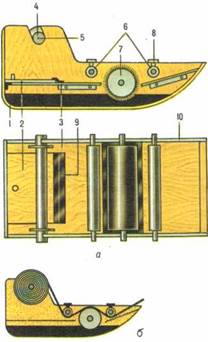

3.4. Приспособление для заточки ножей рубанка

Правильно заточенный нож рубанка - залог качественного строгания. Поэтому полезно сделать для заточки специальное приспособление (рис. 8). Основу приспособления составляет стальная пластина длиной 260 мм и толщиной 5 мм, которая должна быть достаточно жёсткой, т.е. не прогибаться от усилий, прикладываемых к ней во время работы. Изгиб придаёт пластине дополнительную прочность. Гибка пластины выполняется только после её разметки и сверления отверстий для крепления остальных деталей. Ширина левого (нижнего) конца пластины зависит от ширины ножа рубанка. Прижимной винт и скоба, изготовленная из стальной полосы толщиной 4 мм, образуют струбцину. С её помощью в приспособлении фиксируется нож рубанка. Сверху скоба усиливается дополнительной накладкой из стальной полосы такой же толщины. К пластине струбцина крепится с помощью четырёх винтов М4. Ручку вытачивают на токарном станке из древесины твёрдой породы. К пластине она крепится болтом и гайкой М8. Гайка, шпилька, задняя скоба и ролик образуют угол, от которого зависит угол заточки ножа. Усиленный двумя стальными накладками правый конец пластины имеет отверстие с резьбой М10. В нём по резьбе перемещается шпилька и в нужном положении фиксируется (контрится) барашковой гайкой. Задняя скоба может быть изготовлена фрезерованием из цельного куска металла или двух дюралюминиевых уголков. В последнем случае уголки скрепляют между собой двумя заклёпками. Резиновый ролик вытачивают на токарном станке. Чтобы он не прогибался под нагрузкой, его сажают на стальную втулку, имеющую центральное отверстие, сквозь которое пропускают болт с резьбой М6. Этим болтом втулка крепится к скобе.

Рис. 8. Приспособление для заточки ножей рубанка.

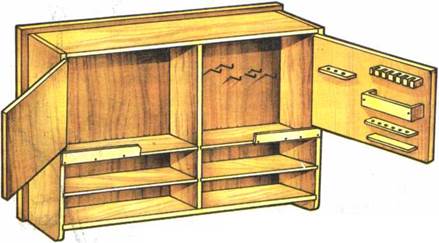

3.5. Полка для инструмента

Предлагаемая полка (рис. 9) может быть подвешена над рабочим столом даже в комнате. Глубина полки не должна быть более 300 мм (для лучшего обозрения содержимого), но при недостатке места глубину можно сделать 200 и даже 120 мм. Инструменты подвешивают на крючках, скобах и петлях на задней и боковых стенках, а также на дверцах. Чтобы легко можно было отыскать нужный инструмент, контуры каждого из них рисуют или напыляют краской через трафарет на стенках и других местах их расположения. На нижних полочках хранят коробки с мелочами (гвоздями, шурупами, болтами, гайками и т.п.), тщательно рассортированными и наглядно уложенными. Корпус полки изготовляют из досок и обрезков фанеры. Заднюю стенку и полочки можно сделать из древесно-стружечных плит. Вертикальные детали каркаса и дверок в местах расположения петель следует укрепить деревянными брусками. Полку подвешивают к стене на шести шурупах, т.к. содержимое полки может оказаться достаточно тяжёлым. На рисунке показан также вариант полки с откидной дверкой, закрывающей всю полку.

Рис. 9. Подвесная полка для инструмента.

3.6. Паяльник с отсосом припоя

Незаменим при ремонте электронных устройств, когда нужно восстановить отверстия в монтажных платах. Предлагаемый универсальный паяльник (рис. 10) с устройством для отсоса припоя, со сменными насадками позволяет быстро и качественно не только собирать электронные устройства, но и производить демонтаж транзисторов, микросхем, реле, импульсных трансформаторов, штепсельных разъёмов и многих других элементов. Конструктивно паяльник изготовлен в виде пистолета. После прогрева паяльника поршень приводится в рабочее (левое) положение нажатием на зацеп (для взвода возвратной пружины) и фиксируется скобой. То место, с которого требуется удалить припой (для освобождения от него детали или отверстия в плате), смачивают спирто-канифольным флюсом с обеих сторон платы и прогревают. Когда олово расплавится, надо нажать на спусковой крючок, зацеп при этом освободится от скобы и усилием возвратной пружины поршень переместится в первоначальное положение. В результате в цилиндре образуется вакуумное разряжение, за счёт которого и транспортируется припой в камеру отсоса. При работе с паяльником возможен случай, когда расплав останется в канале теплоотвода. В этом случае, опустив паяльник жалом вниз, следует нажать на зацеп резким движением - сжатый воздух выбросит жидкий металл и канал освободится. Если нужно, например, демонтировать микросхему из печатной платы, то в теплоотвод устанавливается насадка с колодками для демонтажа. Плату смачивают флюсом и прогревают паяльником. Далее лёгким, но резким движением поддевая микросхему, её извлекают из отверстий. После этого остаётся удалить выше описанным способом припой из отверстий.

Рис. 10. Универсальный паяльник с отсосом припоя: 1 - насадка для отсоса припоя (медь); 2 - теплоотвод (бронза, латунь); 3 - кожух нагревателя (сталь 3); 4 - нагреватель (36 В, 50 Вт); 5 - полукольцо (сталь 3); 6 – крышка камеры отсоса (стеклотекстолит); 7 - цилиндр; 8 - шайба поршня (стеклотекстолит); 9 - манжета (кожа, тефлоновая плёнка); 10 - шток поршня (эбонит, оргстекло); 11 - пружина; 12 - зацеп (сталь 3); 13 - скоба зацепа (сталь 3); 14 - корпус-рукоятка (полистирол); 15 - спусковой крючок (гетинакс); 16 - камера отсоса (эбонит); 17 - сменная насадка для демонтажа микросхем (медь).

Нагревательный элемент паяльника заимствован от промышленного паяльника мощностью 50 Вт на напряжение 36 В. Трубка-отсос имеет с одной стороны внутреннюю резьбу М5 для герметичного соединения с теплоотводом, а с другой - наружную резьбу М6 для крепления с помощью двух гаек к крышке камеры отсоса. Камера выточена из оргстекла и играет роль промежуточного объёма для сбора припоя. В качестве цилиндра используют вышедший из употребления газовый баллончик для заправки зажигалок. С камерой отсоса он соединяется через резиновую прокладку двумя винтами и колпачком с резьбой М3. Поршень состоит из наружной и внутренней стеклотекстолитовых шайб и штока, выточенного из эбонита или оргстекла. Между шайбами находится кожаная манжета. Пружина возврата поршня подбирается опытным путём по необходимому усилию. Материал спускового крючка - листовой гетинакс толщиной 4 мм. Корпус рукоятки склеен из полистирола растворителем № 647. Сменную насадку для отсоса припоя вытачивают из медного прутка диаметром 6 мм с последующим сверлением осевого отверстия (канала отсоса). Таких насадок можно сделать несколько с различными диаметрами каналов, соответствующими диаметрам выводов электро- и радиоэлементов. Для демонтажа микросхем используют насадку из медной пластины толщиной 3...4 мм, согнутой в виде жёлоба и имеющей продольные пазы в соответствии с расположением выводов микросхем.

3.7. Ванночки для смазывания обоев клеем

Предлагаемая конструкция ванночки (рис. 11) очень удобна, не занимает много места на полу и позволяет наклеивать обои быстро и без помощника. Боковины ванночки, прижимные и смазывающие валики, а также катушку (ось рулона) изготовляют из досок, а днище, крышка с люком для заливки клея и окном для смазывающего валика - из фанеры. Длина ванночки должна быть не менее 750 мм, а высота ок. 400 мм. Лимитирующим размером в конструкции является ширина, т.к. она должна быть такой, чтобы внутри свободно перемещалось сматываемое с катушки бумажное полотно. Поэтому расстояние между боковинами должно быть не менее 620 мм (600 мм - максимальная ширина выпускающихся обоев плюс 20 мм - двойная толщина щёк катушек). Все поверхности пропитывают олифой. После этого ванночка собирается, зашпатлёвывается водостойкой шпатлёвкой и покрывается паркетным лаком или масляной краской.

Рис. 11. Ванночка для смазывания обоев клеем (а) и схема зарядки рулона обоев в ней (б): 1 - днище; 2 - люк; 3 - крышка; 4 - щека катушки; 5 - ось катушки; 6 - прижимные валики; 7 - смазывающий валик; 8 - вертушка; 9 - петля люка (ткани); 10 - боковина.

Смазывают обои клеем с помощью такой ванночки следующим образом. Фабричная кромка обоев (если она есть) обрезается по краю, а рулон перематывается рисунком наружу. Сняв с катушки свободно насаженную щеку (вторая при сборке сажается на клей), рулон надевают на ось и ставят на место снятую перед этим щеку. В люк заливают клей и катушку устанавливают в вырезы боковин. Полотно обоев натягивают до передка ванночки и на него опускают прижимные валики., перекрыв прорези для их осей вертушками на боковинах. Потянув полотно немного вперёд, получаем смазанный клеем участок (начальный, несмазанный, участок отрезается). Затем ванночку передвигают к тому месту, где будут наклеиваться обои. Полотно вытягивают из рулона на необходимую высоту, прижимают к стене, разравнивают и только после этого обрезают нижний край таким образом, чтобы длины вытянутого куска хватило до самого плинтуса. После приклеивания каждой предыдущей полосы ванночка перемещается на следующую позицию.