В телекоммуникационных ОВ, особенно одномодовых, сердцевина и окружающая ее светоотражающая оболочка занимают всего лишь 5…20 % от общего объема волокна в зависимости от выбранного парофазного метода и качества опорной трубки в методе MCVD. Основную же часть волокна составляет технологическая кварцевая оболочка, которая определяет только геометрические и механические свойства волокна. Поэтому в настоящее время с целью повышения производительности процессов получения заготовок и их габаритов предпочитают использовать парофазные методы только для формирования сердцевины и светоотражающей оболочки (где предъявляются наиболее высокие требования к чистота материалов), а кварцевую технологическую оболочку формировать другими, более дешевыми и производительными способами. К числу таких способов относится в первую очередь "жакетирование", т.е. процесс "нахлопывания" дополнительной кварцевой трубки на первоначальную заготовку, как это видно из рис. 3.31. При этом абсолютные размеры сердцевины и светоотражающей оболочки в исходной и "жакетированной" заготовках остаются одинаковыми, а изменяется только отношение диаметров заготовки и сердцевины (dзаг./dсер.). Иногда из-за наличия только определенного размера кварцевых трубок добиться требуемого отношения dзаг./dсер можно только за счет "масштабирования", т.е. когда исходная заготовка предварительно перетягивается до определенного размера таким образом, чтобы после "жакетирования" имеющейся трубкой обеспечить необходимую величину dзаг./dсер. Следует отметить, что хотя часто осуществляется горизонтальное "жакетирование" на установках MCVD, вертикальное "жакетирование" более предпочтительно, т.к. способствует лучшей концентричности трубки и заготовки.

Другой способ наращивания технологической оболочки – это сочетание методов MCVD и OVD, где сердцевина и светоотражающая оболочка формируется методом MCVD, а основная масса технологической оболочки - методом OVD при подаче в горелку только SiCl4 и О2.

Рис. 3.31. «Жакетирование» заготовки: 1 – исходная заготовка, 2 – заготовка в дополнительной кварцевой трубке

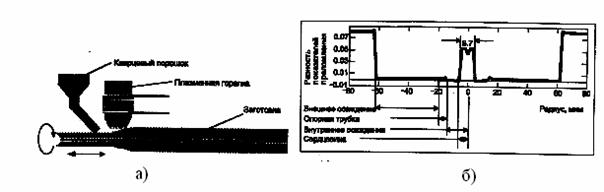

Фирма "Alcatel" разработала сочетание методов MCVD (для осаждения материалов светоотражающей оболочки и сердцевины внутри опорной кварцевой трубки) и внешнего плазменного осаждения кварцевого стекла снаружи заготовки, назвав его APVD (advanced plasma and vapor deposition). Схема процесса осаждения кварцевого стекла с помощью плазменной горелки приведена на рис. 3.32 (а), на рис. 3.32 (б) показан профиль ПП в заготовке, полученной методом APVD. Видно, что большая часть заготовки (~ 90 %) получена плазменным осаждением технологической оболочки, но все равно основное время тратится на изготовление исходной заготовки.

Рис. 3.32 Осаждение кварцевого стекла на заготовку с помощью плазменной горелки (а) и профиль показателя преломления SM волокна, изготовленного методом APVD (б)