Прочностные свойства ОВ являются одной из важнейших характеристик, определяющих возможность их практического использования и эксплуатации. Прочность характеризует свойство материалов сопротивляться разрушению под воздействием внешних нагрузок. Мерой прочности является предел прочности, т.е. максимальное напряжение, вызывающее разрушение материала под действием статической нагрузки. В зависимости от вида действующей нагрузки различают пределы прочности при растяжении, сжатии, изгибе, кручении и т.д. Для ОВ наибольшую опасность представляет растяжение, которое наблюдается при перемотке волокна, при его кабелировании, при прокладке и эксплуатации ОК.

Различают теоретическую и техническую прочность. Теоретическая прочность является расчетной величиной для идеального бездефектного гомогенного материала, нагружаемого квазистатично при достаточно низких температурах. Теоретическая прочность является физически определенной величиной и во многом зависит от природы и прочности химических связей в веществе. Кварцевое стекло подчиняется закону Гука в широком интервале напряжений:

s = Е´e (4.5),

где s = dFупр./dS – напряжение, Fупр.- упругая сила, S площадь сечения, Е – модуль Юнга при растяжении, равный для кварцевого стекла 72000 Н/мм2, e = Dl/l - относительное удлинение образца длиной l. Модуль Юнга определяет и величину теоретической прочности кварцевого стекла sт, полученную на основании расчетов прочности разрывов 4-х атомных связей Si-O (см. гл.2):

sт = (1/4)´Е = 18000 Н/мм2 (4.6),

откуда следует, что предельное теоретическое удлинение кварцевого образца – 25 %. Сила, которая должна вызывать 25 % удлинение волокна диаметром dвол. = 125 мкм, равна

Р0 = (p/4)´dвол.2´sт » 200 Н » 20 кгс. (4.7).

Техническая прочность характеризует прочность реальных изделий. Так, несмотря на то, что кварцевое волокно диаметром 125 мкм должно выдерживать растягивающие усилия до 20 кгс и удлинение до 25 %, на практике короткие отрезки волокон (~ 1м) разрушаются при нагрузках 5…6 кгс и e ~ 7 %.

Расхождение значений теоретической и технической прочности твердых тел Гриффитс объясняет наличием на их поверхности большого числа микродефектов, названных "микротрещинами Гриффитса". Они могут быть обусловлены разрывом химических связей Si-O-Si в результате :

- абразивного действия твердых частиц (даже пыли) или контакта в поверхностями твердых тел,

- химического взаимодействия с влагой и газами окружающего воздуха.

На рис. 4.7 приведено поперечное сечение трещины, находящейся под растягивающим напряжением. Схематически микротрещина изображается в виде щели с эллиптическим закруглением в вершине. Исходя из закона сохранения энергии, Гриффитс установил зависимость длины трещины l от приложенного напряжения s в виде соотношения:

s´(l)1/2 = С (4.8),

где С – постоянная величина для хрупкого разрушения и может быть рассчитана, исходя из физико-механических свойств материала:

С = (2Е×σп / π×μ)1/2 (4.9),

где Е – модуль Юнга, σп – поверхностное натяжение, μ – коэффициент Пуассона, который показывает отношение поперечного сужения (расширения) Dd/d к относительному продольному удлинению (сжатию) Dl/l образца.

Рис. 4.7. Модель микротрещины по Гриффитсу (а) и зависимость длины трещины от действующих напряжений (б):

l – длина трещины, ρ – радиус кривизны в вершине трещины.

Трещина начнет удлиняться, когда напряжение достигнет некоторого критического значения sкр. Из рис. 4.7б видно, что с увеличением длины трещины величина критического напряжения уменьшается. Согласно Гриффитсу трещина является сильным концентратором напряжений, причем напряжение в вершине (sлок.) выше и определяется из уравнения:

sлок. = 2s´(l/r)1/2 = σ×К (4.10),

где s - приложенное напряжение, r - радиус кривизны в вершине трещины. Коэффициент К, равный К =2(l/ρ)1/2 получил название коэффициента интенсивности напряжений.

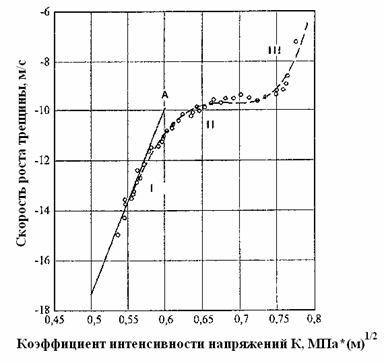

Рис. 4.8. Зависимость скорости роста микротрещины от коэффициента интенсивности напряжений

На рис. 4.8 приведена типичная зависимость скорости роста трещины от коэффициента интенсивности напряжений (KI – V диаграмма). На диаграмме видны три характерные области. В области I зависимость ln(V) от KI описывается линейным законом и аппроксимируется прямой линией А, поскольку эмпирически установлена степенная зависимость скорости роста микротрещины от коэффициента интенсивности растягивающих (К) напряжений, т. е.

Vтрещ. = dl/dt = A´Kn (4.11),

где А и n –эмпирические константы, характеризующие динамику развития трещин, причем для кварцевых волокон n » 20. На первой стадии рост наиболее опасной (крупной) трещины, расположенной перпендикулярно направлению приложенной нагрузки, начинается при значении sлок.>sкр., при этом прочность образца определяется отношением действующей силы к площади сечения образца за вычетом площади, на которую распространилась трещина. Скорость роста микротрещины в области I зависит от совместных действий растягивающих напряжений и химических реакций гидролиза перенапряженных силоксановых связей в вершине трещины.

В области II слабая зависимость приращения скорости роста трещины от коэффициента интенсивности напряжений обусловлена запаздыванием транспортировки молекул воды к вершине растущей трещины.

В области III скорость роста трещины катастрофически нарастает с увеличением К. В этом случае возникает большое число трещин, которые растут с высокой скоростью (порядка 5000 м/с). Встречаясь с крупной первой трещиной и друг с другом, они образуют многочисленные линии сколов, которые создают шероховато-раковистую поверхность. В изломе волокна (рис. 4.9) можно наблюдать две зоны, соответствующие стадиям разрушения: зона зеркальной поверхности, обусловленная ростом одной трещины, и зона шероховато-раковистой поверхности (перьевая зона), обусловленная ростом большого числа трещин. Местоположение зеркальной зоны показывает, где находится дефект: на поверхности волокна или в глубине. Определение мест начала роста трещины по местоположению зеркальной зоны называется фрактографическим анализом. Однако, если волокно не имеет явно выраженного дефекта и рвется при больших усилиях (5…6 кгс), обнаружить зеркальную зону невозможно.

Рис. 4.9. Торец волокна после разрыва: 1 – зеркальная поверхность, 2 – зона «тумана», 3 – перьевая зона, кварцевая оболочка, 5 - сердцевина

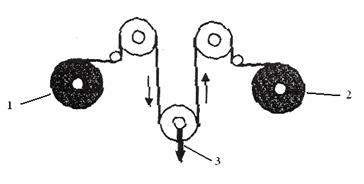

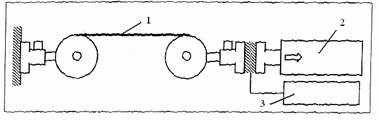

На многокилометровых длинах волокон возможно появление отдельных дефектов, имеющих низкую прочность (до 500 Н/мм2 и ниже). Для их обнаружения осуществляется перемотка волокна под нагрузкой. При этом волокно проходит через специальное приспособление (рис. 4.10), где в течение ~ 1 сек. создается требуемая нагрузка (например, ~ 5 Н, которая необходима, чтобы волокно прошло процесс кабелирования). Разорвавшиеся волокна можно сращивать путем сварки, при этом в местах сварки, как по казала практика, волокна способны выдерживать нагрузки до 3 кгс, что более чем достаточно для процесса кабелирования. При большой скорости перемотки время нахождения волокна под нагрузкой уменьшается и величина прочности как бы возрастает.

Рис. 4.10. Схема установки для контроля прочности волокна методом перемотки (рrooftest): 1- раздаточная катушка, 2 – приемная катушка, 3 - кабестан

Согласно теории Гриффитса образец стекла может находиться под нагрузкой бесконечно долго, если величина приложенного напряжения меньше критического и образец не разрушится в момент нагружения. Однако многочисленные экспериментальные данные показывают, что даже при приложении к образцу нагрузки меньше критической он через некоторое время может разрушиться. Время до разрушения зависит от величины приложенной нагрузки, размера дефекта и окружающих условий. Это явление, называемое статистической усталостью стекла, объясняется совместным действием напряжения и молекул веществ, попадающих в трещину из окружающей среды (в первую очередь молекул воды) и активирующих разрыв химических связей в вершине трещины.

Рис. 4.11. Модель гидролитического разрыва напряженной силаксановой связи

Схема модели гидролиза напряженного кварцевого стекла приведена на рис. 4.11. На первом этапе реакции между атомом водорода, принадлежащим подошедшей к поверхности стекла молекуле воды, и мостиковым атомом кислорода растянутой механическим напряжением цепочки ºSi-O-Siº образуется водородная связь. Одновременно не поделенная пара электронов атома кислорода молекулы воды образует ковалентную связь со свободными 3d-орбиталями атома кислорода. Далее происходит переход протона от водорода молекулы воды к кислороду стекла и переход электрона от кислорода воды к атому кремния. Между атомами водорода и кислорода молекулы воды образуется водородная связь, которая легко разрывается тепловыми флуктуационными движения атомов. В итоге образуются несвязанные между собой две группы Si-OH. Энергия активации этого процесса, равная ~ 29 ккал/моль, оказывается значительно меньше энергии необходимой для разрыва связи Si-O, равной ~ 106 ккал/моль. На рис. 4.12 приведены зависимости скорости роста трещин от коэффициента интенсивности напряжений (К) в 100 % и 2 % влажных средах. Видно, что увеличение влажности среды на порядки увеличивает скорость роста трещин. Помимо воды активировать разрыв напряженных связей в вершине трещины могут и другие вещества (например, аммиак и метанол), размеры молекул которых сопоставимы с длиной силаксанового мостика.

Рис. 4.12. Зависимости скорости роста трещин от коэффициента интенсивности напряжений в средах с влажностью: 1 – 100 %, 2 – 2 %

Применение герметичной металлической оболочки с нанесенной поверх металла полимерной оболочки показало увеличение долговечности ОВ. Так, после выдерживания подобного ОВ в воде в течение полугода не установлено каких-либо изменений его прочности или оптического затухания, в отличие от ОВ, покрытого лишь полимерной оболочкой. Обнаружено, что иногда понижение прочности ОВ в углеродном покрытии является результатом растрескивания покрытия до разрушения образца во время его испытания.

Принят номинальный срок службы волокна - 25 лет, однако дать достоверный прогноз на такой большой срок достаточно сложно. Дефектов в многокилометровых волокнах много, и они изменяются вдоль волокна случайным образом. Поэтому их влияние может быть учтено только статистически, и о сроке службы волокна можно говорить только с определенной долей вероятности. Для практических расчетов срока службы волокна (τ) обычно используют выражение:

τ(e) = τп ×Р´(eп/e)n (4.12)

Р = [1-(1/L Nп) ln(1-F)](n-2)/m -1 (4.13)

где τп – время нагружения при перемотке, F – вероятность разрушения волокна в процессе эксплуатации, L – длина волокна, Nп –число обрывов волокна на единицу длины при его перемотке, e - относительное удлинение волокна в процессе эксплуатации, eп –относительное удлинение волокна в процессе перемотки, n – параметр, характеризующий скорость роста трещины в уравнении 4.11, m – статистический параметр Вейбулла. Зависимость срока службы от относительного удлинения волокна (e/eп) приведена на рис. 4.13. Видно, что при небольших изменения (e/eп) срок службы волокна меняется очень сильно, и чтобы обеспечить срок службы 25 лет, относительное удлинение должно быть менее 0,36 %, что определяет допустимую величину локальной механической растягивающей нагрузки в пределах 3 Н.

Рис. 4.13. Зависимость срока службы ОВ от его удлинения

На практике при расчетах интегральной вероятности разрушения волокна под действием нагрузки обычно используют эмпирическую формулу Вейбулла:

(4.14)

(4.14)

или ![]()

![]()

![]()

(4.15),

(4.15),

где L – длина нагружаемых отрезков волокна, L0 отрезок волокна, при котором F = 0,632, f и f0 –разрывная нагрузка исследуемого и бездефектного волокна соответственно (при ds/dt=270 МПа/с и влажности 50 % величина f0 равна 93,5 Н), m – параметр Вейбулла. Для построения распределения Вейбулла берут ряд случайных образцов исследуемого волокна (обычно не менее 30) и проводят измерение их прочности на разрывной машине, схема которой приведена на рис. 4.14.

Рис. 4.14. Схема разрывной машины для измерения прочности волокна: 1 – волокно, 2 – нагрузка, 3- самописец

Длина исследуемых образцов составляет обычно 0,5…1 м, хотя иногда для увеличения суммарной длины исследуемого волокна используют отрезци длиной 3…10 м каждый. Фиксируют усилие, при котором каждое волокно порвалось. При этом надо иметь в виду, что величина разрывной прочности зависит от скорости нагружения волокна, а именно: чем меньше скорость нагружения, тем меньше величина прочности волокна, т.к. оно находится под нагрузкой большее время и больше времени для роста трещин. Указанное явление называют динамической усталостью. Зависимость разрывной прочности Pд от скорости нагружения (v) определяется уравнением 4.16

ln Pд = [1 / (n + 1)] ln v + const (4.16)

и приведена на рис. 4.15. Видно, что на графике ln Pд от ln v зависимость действительно линейная с наклоном [1 / (n + 1)/ ]

Рис. 4.15. Результаты динамических испытаний прочности одномодового ОВ компании Hitachi

Графически распределение Вейбулла строят в координатах lnln(1/(1-F)) от lnf (или lnσ) и зависимость должна быть линейной согласно уравнению (4.15), где m определяется как угол наклона прямой. Примеры распределения Вейбулла приведены на рис. 4.6 и 4.18.

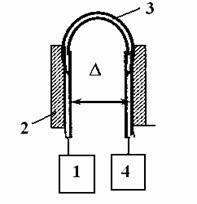

Для определения прочностных свойств волокна помимо метода растяжения широкое распространение получил и метод изгиба (изгибная прочность). Суть метода видна из рис. 4.16. Между двумя пластинками зажат отрезок волокна, по которому пропускают свет. При сближении пластинок уменьшается радиус изгиба волокна, и как только он достигнет некоторого критического значения волокно разрушается, свет не попадает на фотоприемник, и измеряют расстояние между пластинами. Величину разрушающего напряжения обычно рассчитывают по упрощенной формуле (4.17):

σ = Е(1+4,2 d/∆) 1,21d/∆ (4.17),

где d- диаметр кварцевого волокна, ∆ - расстояние между нейтральными осями петли волокна, Е – модуль Юнга кварцевого стекла, равный ~73,5 ГПа. Поскольку длина испытываемого волокна в методе изгиба составляет несколько мм (длина волокна в петле), то и вероятность обнаружения дефекта меньше, чем в методе растяжения более длинных волокон. Полученные результаты обрабатываются по вышеописанной методике с целью построения распределения Вейбулла, характеризующего изгибную прочность.

Рис. 4.16. Схема измерения прочности волокна изгибным методом: 1 – источник света, 2 – сжимающие пластины, 3 – волокно, 4 - фотоприемник

Установлено, что прочность ОВ зависит от скорости его вытяжки, а именно с увеличением скорости вытяжки прочность увеличивается.

Рис. 4.17. Зависимости вероятности разрушения кварцевого ОВ от скорости вытяжки: 1 – 35 м/мин, 2 – 60 м/мин, 3 – 150 м/мин

На рис. 4.17 приведены дисперсионные зависимости вероятности разрушения ОВ, вытянутых из одной заготовки, но при разных скоростях. Измерения проводились методом изгиба. Видно, что скорости вытяжки 150 м/с возможно появление ОВ с полимерным (эпоксиакрилатным) покрытием, выдерживающего напряжение до 9 ГПа. Существуют различные объяснения факта повышения прочности ОВ при увеличении скорости вытяжки. Например, уменьшение времени пребывания заготовки в печи при большей скорости вытяжки способствует уменьшению скорости роста и числа микротрещин, или увеличением скорости вытяжки можно подавить процесс ликвационного распада и повысить степень однородности стекла и т.д.

Рис. 4.18. Распределение Вейбулла для образцов ОВ, вытянутых из трех заготовок: 1 – заготовка перед вытяжкой не подвергалась какой-либо обработке, 2 – заготовка подвергалась огневой полировке, 3 - – заготовка подвергалась травлению и огневой полировке