Общие положения

В предыдущем разделе рассмотрена прокладка ОК в предварительно проложенных полиэтиленовых трубах традиционным методом затягивания, так же, как и в телефонной канализации. Этот метод на практике применяется в основном в местах пересечения с большим числом подземных коммуникаций, сосредоточенных на отдельных участках кабельной трассы.

Впервые фирмой Dura-Line (США) разработаны для прокладки ОК специальные защитные пластмассовые трубки (ЗПТ) из полиэтилена высокой плотности, внутренняя поверхность которых покрывается твердой сухой смазкой на основе силикона. Эти трубы называются трубами «SILICORE» (рис. 6.8).

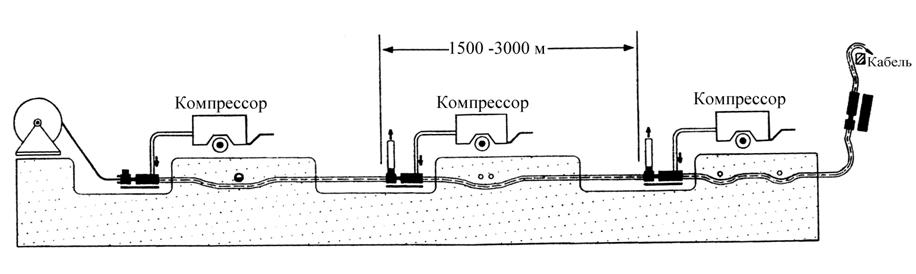

Коэффициент трения между внутренней поверхностью трубки и защитной полиэтиленовой оболочкой ОК составляет не более 0,1 (у обычной полиэтиленовой трубки типа ПНД или ПВД - порядка 0,29). Благодаря этому можно, используя специальные компрессорные установки, методом задувки с большой скоростью затягивать в трубку ОК строительными длинами 4-6 км (рис. 6.9).

Рис. 6.8. Защитная пластмассовая трубка, внутренний слой которой покрыт силиконом.

Рис. 6.9. Прокладка ОК в полиэтиленовой трубке методом задувки.

Этот метод прокладки ОК получил широкое применение при строительстве ВОЛП в США, Мексике, Центральной и Восточной Европе, Израиле, Китае и других странах. Внедряется этот метод и в России.

В настоящее время в России имеется инфраструктура, обеспечивающая производство и внедрение ЗПТ. Так, производство ЗПТ осуществляется рядом предприятий: ЗАО «Пластком»; ЗАО «МГСС-Тверьтрубпласт»; НПО «Стройполимер» и др. Опытом сооружения ВОЛП на основе ЗПТ и необходимым для этого оборудованием обладают ряд специализированных предприятий, в том числе акционерные общества «Лентелефонстрой» (г. Санкт-Петербург), «Межгорсвязьстрой» (г. Москва), «Телекомстрой» (г. Петрозаводск), ЗАО «ПМК-402» (г. Самара), ОАО «Связьстрой-4» (г. Саранск), ОАО Трест «Связьстрой-5» (г. Челябинск) и др.

Следует отметить, что особенно большой опыт прокладки ОК в ЗПТ имеется на железнодорожном транспорте страны. Впервые в России в 1996г. началась прокладка ОК в ЗПТ на скоростной железнодорожной магистрали Москва – Санкт-Петербург. Достаточно сказать, что из 5000км ОК, проложенных в стране в пластмассовых трубопроводах, 3000км – на железнодорожном транспорте.

Сегодня можно уверенно заявить, что появление оснащенных специальной техникой строительных организаций, отечественных материалов и оборудования, собственный опыт эксплуатации первых ВОЛП с трубопроводной прокладкой кабеля позволят более быстрыми темпами осваивать новую технологию строительства.

Трубки с внешним диаметром 25, 32, 40, 50 и 63 мм выпускаются соответственно строительными длинами от 0,6 до 4км на барабанах или в бухтах. Минимальный срок службы трубок - 50 лет. Пределы рабочих температур: эксплуатации и хранения трубки от -20°С до +60°С; прокладки трубки от -10°С до +50°С. Минимально допустимый радиус изгиба - 10 наружных диаметров. Вместе с трубками поставляются необходимые детали для соединения строительных длин и герметизации выводов ОК из трубки, соединительные муфты, инструмент. На рис. 6.10 показана ЗПТ в бухтах.

Применение метода задувки позволяет:

- использовать относительно дешевые ОК без мощных бронепокровов строительными длинами 4 и более км;

- повышение надежности работы ВОЛП за счет защитных свойств трубки от механических воздействий на ОК и от воздействия грызунов;

- увеличить строительный сезон за счет разнесения во времени прокладки трубки на трассе, включая переходы через различные препятствия (газопровод, нефтепровод, водные преграды и т.д.) и задувки кабеля в трубке;

- значительно снизить трудозатраты и срок прокладки ОК за счет существенного уменьшения количества перемоток ОК на пересечениях с подземными коммуникациями, которые неизбежны при прокладке кабеля с помощью кабелеукладчика;

- снизить эксплуатационные затраты, учесть потребности дальнейшего развития телекоммуникационных сетей.

На кабельную трассу ЗПТ поставляются на барабанах или в бухтах определенной строительной длины в зависимости от диаметра ЗПТ, если поставка других длин не оговаривается контрактом. Каждый барабан или бухта сопровождаются паспортом, в котором указана фактическая строительная длина ЗПТ. Кроме того, на маркировке ЗПТ нанесен последовательный метраж ее длины, и в случае использования части ЗПТ легко определяется оставшаяся длина на барабане. Таким образом, вести учет расхода и наличия остатков строительных длин не представляет затруднений. Производить отбор и поставку длин ЗПТ следует в соответствии с проектной документацией, откорректированной на основании обследования и реального представления о прохождении трассы. Не следует безосновательно соединять ЗПТ из кусков. Все соединения ЗПТ, запланированные или внесенные по ходу прокладки, должны обязательно вноситься в карту маршрута. Поставляемые на строительство конкретной линии связи ЗПТ должны быть единого цвета, заданного документацией. Допускается несовпадение цветовой окраски ЗПТ в случае стыковки их с ЗПТ другого типоразмера, например, при стыковке с ранее построенным участком.

Все строительные длины ЗПТ на барабанах или в бухтах, поступившие на склад строительной организации, должны быть зарегистрированы в журнале учета и подвергнуты входным проверкам, в объем которых входит: визуальный контроль упаковки; визуальный контроль ЗПТ и замеры их овальности; проверка строительных длин ЗПТ на герметичность; проверка строительных длин ЗПТ по внутреннему диаметру.

Рис. 6.10. Защитные пластмассовые трубки в бухтах.

Последние две проверки проводят в случае возникновения сомнений или разногласий в оценке результатов внешнего осмотра или в результате повторяющихся выявлений дефектов нарушения герметичности или зауженности сечения трубки после ее прокладки.

По результатам проверок составляется протокол входного контроля ЗПТ, и номер протокола заносится в журнал учета поступившей продукции. Все проверки рекламируемых ЗПТ проводятся повторно в присутствии представителя заказчика.

Проложенные в грунт строительные длины ЗПТ, а также смонтированные с помощью пластмассовых муфт секции трубок подлежат испытанию воздушным избыточным давлением 150-250кПА (1,5-2,0кГ/см2) в течение 24 часов.

Задувка ОК в предварительно проложенную трубку производится после ее испытаний на герметичность. На стыке строительных длин ОК устанавливается смотровое устройство (камера доступа), в котором с двух сторон вводятся трубки и герметизируются вводные концы кабеля, размещают соединительную муфту, концевые запасы кабеля и, при необходимости, щиток контрольно-измерительных пунктов (КИП).

Щитки КИП устанавливают на ВОЛП через каждые 15-20 км для подключения выводов из соединительной муфты от металлического элемента каждого конца кабеля, что обеспечивает возможность поиска трассы прокладки кабеля на участке КИП-КИП и контроля целостности защитной пластмассовой оболочки.

Для прокладки ЗПТ и монтажа оптического кабеля разработаны специальные инструкции. Например, инструкция по прокладке и монтажу оптического кабеля в ПВП трубках «SILICORE» [17].

В практике находят также применение ЗПТ Чешской фирмы «SPUR». Эти ЗПТ отличаются от рассмотренных выше тем, что внутренняя поверхность трубы имеет продольную насечку, которая снижает коэффициент трения между внутренней поверхностью и оболочкой ОК до 0,047. Такие трубы представлены на рис. 6.11. В практике производства ЗПТ известны и другие методы снижения коэффициента трения за счет изменения геометрии внутренней поверхности трубки.

Рис. 6.11. Защитные полиэтиленовые трубы с продольными насечками.

Общие указания по прокладке ЗПТ

ЗПТ могут вводиться в трубы кабельной канализации или прокладываться непосредственно в грунт. Прокладка ЗПТ может производиться как бестраншейным способом, так и в открытую траншею. При проектировании необходимо стремиться к максимально возможной прямолинейности трассы, так как ЗПТ образует трубопровод для последующей прокладки в него оптического кабеля. При необходимых изменениях направления трассы радиус изгиба самой трассы с ЗПТ должен быть не менее 2 м. При прокладке ЗПТ кабелеукладчиком или укладке в открытую траншею не должны допускаться резкие перегибы ЗПТ. Рекомендуемый минимальный радиус изгиба составляет 1,5 м для облегчения работы с ЗПТ при прокладке. Прокладка ЗПТ должна осуществляться максимально возможными строительными длинами с минимальным количеством соединений. Выбор муфт для соединения строительных длин ЗПТ должен производиться с учетом применяемого способа ввода оптического кабеля в трубопровод. Рекомендуется использовать либо механические, либо электросварные муфты, что обеспечит необходимую герметичность соединений трубопровода и позволит осуществить пневмопрокладку оптического кабеля в трубопровод. Над ЗПТ, проложенными в грунте, должна укладываться сигнальная лента на глубине 0,5…0,7 м от поверхности земли с непрерывно чередующейся надписью о проложенном под ней объекте. Над всеми соединениями ЗПТ и контейнерами для оптических муфт, а также по трассе должны укладываться маркеры (либо другие устройства) для поиска трассы. Это особенно актуально при использовании полностью диэлектрического оптического кабеля.

Особенности прокладки оптических кабелей методом задувки в ЗПТ

В настоящее время оборудование для задувки ОК в ЗПТ выпускается многими фирмами. Рассмотрим задувку ОК с применение оборудования компании "CBS Products Ltd." – ведущего производителя оборудования для задувки кабеля в ЗПТ в Великобритании. Система для задувки оптического кабеля, позволяет укладывать кабель в трубку, используя силу сжатого воздуха. Данная технология хотя и является достаточно новой в отрасли, однако уже широко используется как зарубежными, так и российскими компаниями [28]. Система прошла испытания на трассах различной степени сложности. В ходе испытаний были получены результаты необходимых показателей давления подаваемого воздуха для достижения оптимальной дальности задувки. Величина 10-12 Бар для компрессора была выбрана как наиболее подходящая для задувки кабеля в трубку. Желательно также использование компрессоров, содержащих фильтр и систему охлаждения. Опробованы различные диаметры трубок и кабелей и выведено их оптимальное соотношение с точки зрения дальности задувки. Были проведены эксперименты по задувке кабеля в трубу с использованием только гидравлического давления без применения компрессора. И в этих условиях система успешно работает, хотя показывает значительно меньшую дальность задувки, что вполне обосновано.

В результате проведенных независимыми компаниями испытаний машина для задувки кабеля получила наивысшую оценку по степени надежности и дальности прохождения трассы, и была выбрана крупнейшим оператором Великобритании British Telecom в качестве единственной технологии для задувки кабеля для линий связи.

Комплексная система состоит из следующих элементов: машина для задувки кабеля; гидравлический привод; машина для укладывания кабеля кольцами. Машина для задувки кабеля и гидравлический привод могут использоваться в любой сети, где заложена трубка. Они поставляются в комплекте как блок для задувки (рис. 6.19). Машина для задувки оптического кабеля обеспечивает быстрый и надежный процесс прокладки кабеля. Данная машина состоит из системы приема-подачи сжатого воздуха в трубу с возможностью подвода оптического кабеля со скоростью до 90 м/мин., а также устройства для протягивания оптического кабеля.

Рис. 6.19. Машина для задувки оптического кабеля в ЗПТ.

Машина содержит кабелепротяжный механизм и измерительный блок. Кабелепротяжный механизм состоит из покрытых резиной или мягкой пластмассой гусениц. Сжатый воздух подается по аэродинамическому принципу в трубку и далее гидравлическая система подачи кабеля контролирует процесс его подачи в трубку. Электронная измерительная система позволяет выводить данные о скорости, расстоянии задувки и информацию о наличии каких-либо закупорок внутри трубки. Расстояние от устройства для вдувания кабеля до компрессора и барабана с кабелем не должно превышать 10 м.

Длина кабеля, вдуваемого с применением машины для задувки, устанавливается опытным путем в зависимости от траектории трассы, наличия подъемов или изгибов трассы. Барабан с кабелем может устанавливаться как в начале трубопровода, так и на трассе его прокладки. В связи с этим существует два варианта задувки кабеля.

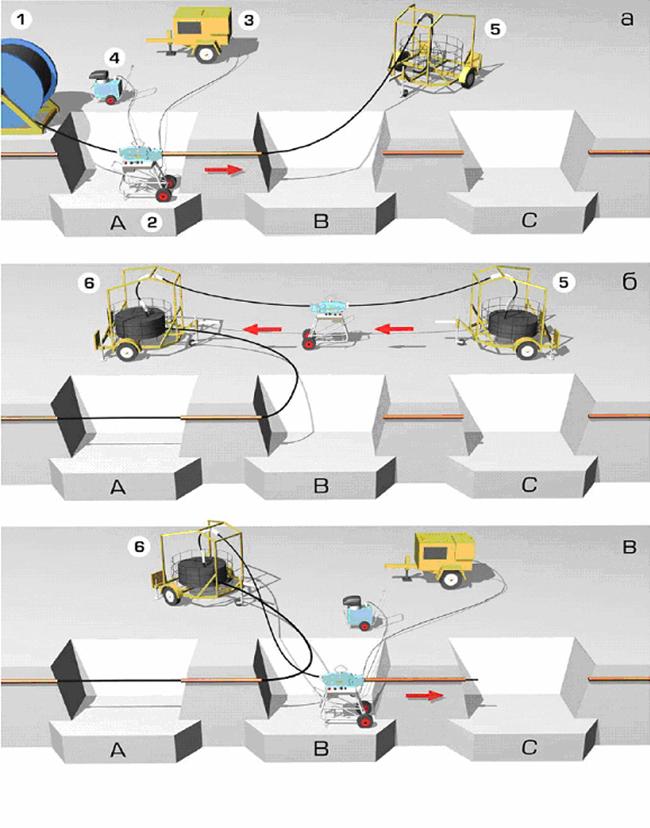

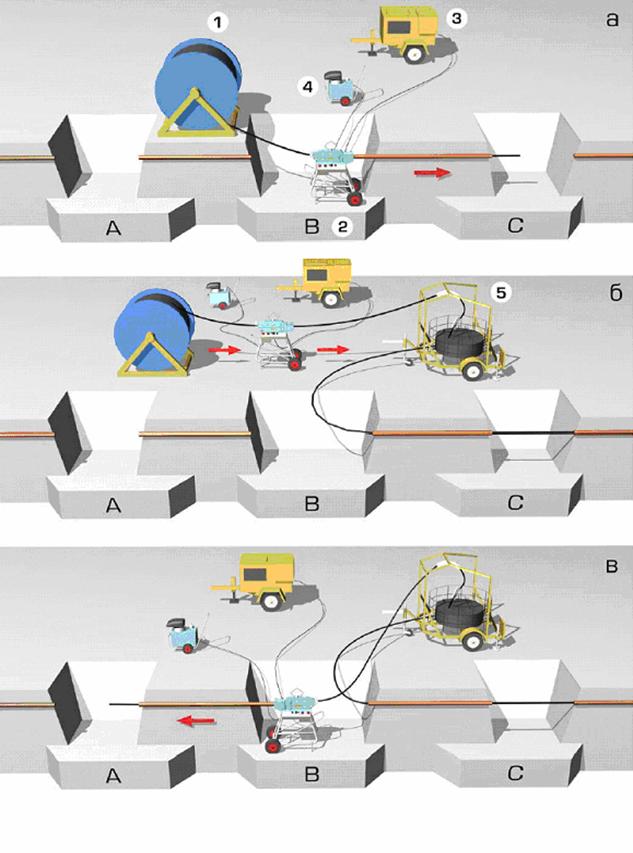

Вариант первый. При установке барабана с кабелем в начале трассы прокладки кабеля (рис. 6.20) кабель вдувается в трубопровод на участке А-В (рис. 6.20,а). Излишняя длина укладывается методом «восьмерки». Вместо укладывания кабеля «восьмерки», которая имеет свои недостатки в силу того, что кабель загрязняется и имеет шанс повредиться, можно использовать машину для укладывания кабеля кольцами. В этом случае после укладки участка А-В излишняя длина укладывается на машину 1. Затем кабель перематывается с машины 1 на машину 2 (рисунок 6.20,б).

После прокладки кабеля на участке А-В устройство для вдувания и компрессор перемещаются к котловану у начала участка В-С, после чего производится вдувание кабеля в трубку, проложенную на этом участке.

При необходимости прокладки кабеля на третьем участке у конца этого участка устанавливается машина для укладывания кабеля кольцами, или кабель укладывается методом «восьмерки», и операции повторяются.

Вариант второй. При установке барабана с кабелем на трассе прокладки трубопровода (рис. 6.21) кабель с барабана вдувается в трубопровод на участке В-С.

Рис. 6.20. Первый вариант задувки кабеля в ЗПТ: 1 – барабан с кабелем; 2 – устройство для вдувания кабеля; 3 – компрессор; 4 – гидропривод; 5 – устройство для укладывания кабеля кольцами – 1; 6 - устройство для укладывания кабеля кольцами – 2.

Рис. 6.21. Второй вариант задувки кабеля в ЗПТ: 1 – барабан с кабелем; 2 – устройство для вдувания кабеля; 3 – компрессор; 4 – гидропривод; 5 – устройство для укладывания кабеля кольцами.

Остаток кабеля перематывается на машину для укладывания кабеля кольцами, или укладывается методом «восьмерки», а затем вдувается в трубопровод на участке В-А.

Машина для укладывания кабеля кольцами (рис. 6.22) укладывает до 2 км кабеля за один цикл, оставшийся на барабане кабель необходимо снять, чтобы извлечь конец кабеля, находящийся в самом низу. Оставшиеся 2 км кабеля на барабане укладываются в корзину машины для укладывания кабеля кольцами с использованием ремней задувочного комплекта. Дальний конец, снятый с кабельного барабана, помещается в задувочную машину, и 2 км кабеля из корзины задуваются в обратном направлении, чтобы завершить укладку кабеля.

Рис. 6.22. Машина для укладки кабеля кольцами.

Второй вариант задувки, имеет преимущество перед первым, так как требуется всего одна машина для укладки кабеля кольцами и меньшее количество раз приходится перематывать оптический кабель, что снижает вероятность его повреждения.