Схема процесса OVD, который наиболее широко используется для получения заготовок фирмой "Corning glass" (США), приведена на рис.3.11. Процесс включает в себя:

образование частиц оксидов кремния и легирующих компонентов за счет гидролиза паров исходных галогенидов, поступающих в кислородно-водородную горелку, по реакциям

SiCl4газ. + 2 H2Oгаз. = SiO2 тв. + 4 НСlгаз. (3.16)

GeCl4газ. + 2 Н2Огаз. = GeO2тв. + 4 HClгаз. (2.17)

и т. д.

осаждение частиц на затравку за счет термофореза и формирование пористой заготовки;

сушка и остекловывание пористой заготовки.

Рис. 3.11. Схема процесса OVD: а) – образование и осаждение оксидов, б) - остекловывание пористой заготовки, в) – вытяжка волокна.

1 – кислородно-водородная горелка, 2 – затравочный штабик, 3 – пористая заготовка, 4 – печь остекловывания, 5 – остеклованная заготовка, 6 – высокотемпературная печь, 7 - волокно

Пары исходных галогенидов подают в центральную часть многосопельной горелки и отделяют от водорода и кислорода потоком аргона, который препятствует преждевременному гидролизу галогенидов с осаждением оксидов на торце горелки. Поскольку скорость формирования заготовки методом OVD значительно больше, чем методом MCVD, разрабатывали различные методы подачи паров исходных галогенидов. Не вдаваясь в подробности, перечислим основные из этих методов: барботирование несущего газа через легколетучие жидкие галогениды (аналогично подаче SiCl4, GeCl4 и т.д. в методе MCVD); использование дозировочных насосов для подачи жидких галогенидов в смеситель, откуда они поступают в горелку; высокотемпературная система испарения и непосредственного контроля скорости поступления паров галогенидов в горелку; подача труднолетучих жидкостей и порошкообразных твердых тел с помощью форсунок и т. д. В пламени горелки происходит гидролиз галогенидов, зарождение и конденсационный рост частиц, их коалесценция (слияние) и коагуляция (слипание) до размеров 0.007..0.3 мкм в различных зонах факела горелки. Средний размер частиц аэрозоля, формирующегося в условиях свободно-молекулярной коалесценции (когда число Кнудсена Кп>>1 и частицы можно рассматривать как большие газовые молекулы), определяется как

d ~ (t´с0´Т0,5)0,4 (3.18),

где с0 – начальная концентрация конденсирующегося компонента, t - время, через которое происходит истощение мономера, Т – температура при которой происходит процесс. Из соотношения (3.18) следует, что основные факторы, определяющие размер частиц в пламени – это:

концентрация оксида в пламени, которая определяется скоростями поступления исходного сырья и технологических газов;

время пребывания частиц в факеле в области температур, обеспечивающих протекание процесса коалесценции;

температура пламени, которая слабо влияет на дисперсный состав частиц.

Рис. 3.12. Зависимость скорости осаждения в методе OVD от диаметра затравки и потока горючего газа

Миграция частиц к поверхности затравочного штабика (или пористой заготовки) происходит под действием сил термофореза в поле градиента температур в пламени и на поверхности затравки. Одними из главных факторов, определяющих скорость осаждения, являются размер затравки и расход горючего газа. На рис. 3.12 приведена зависимость скорости осаждения SiO2 в методе OVD от диаметра затравки и потока горючего газа. Видно, что увеличение вышеуказанных параметров ведет к увеличению скорости осаждения. Эффективность осаждения в методе OVD составляет 50…70%.

Горелка перемещаясь вдоль затравочного штабика последовательно осаждает пористые слои оксидов элементов, галогениды которых подают в горелку. Меняя состав галогенидов, можно менять состав осаждаемых слоев (т.е. их ПП) и формировать профиль ПП будущей заготовки и ОВ соответственно, причем как в методе MCVD состав остается постоянным при рабочем движении горелки и меняется при ее возвращении к началу заготовки. После окончания процесса осаждения слоев затравочный штабик вынимают из пористой заготовки из-за разности КЛТР материалов затравки и пористой заготовки, КЛТР которой значительно меньше.

Рис. 3.13. Сушка в процессе OVD через центральное отверстие. 1 – вентиль, 2 - редуктор, 3-регулятор расхода газа

Пористая заготовка затем поступает на сушку, поскольку процесс гидролиза в пламени кислородно-водородной горелки приводит к высокому содержанию в заготовке адсорбированных паров Н2О и ОН-групп (до 0,2масс. %). Схема процесса приведена на рис. 3.13. Пористая заготовка помещается в печь, через которую продувается смесь О2 и Не. Через внутренний канал, оставшийся от вынутой затравки, в пористую заготовку подают Cl2 (или хлорагент), Не и О2. Хлор (или) хлорагент) взаимодействует с ОН-группами согласно уравнению 3.19 с образованием HCl, который удаляется из зоны реакции:

[ºSi-OH] + Cl2 = [ºSi-Cl] + HCl + O2 (3.19).

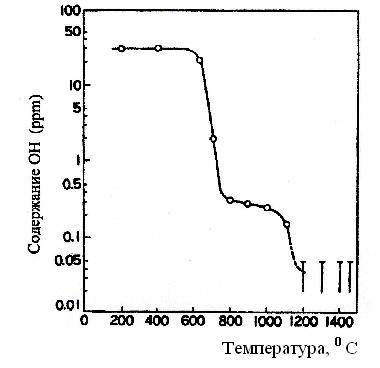

Содержание Н2О и ОН-групп сильно зависит от температуры процесса. На рис. 3.14 приведена зависимость концентрации ОН-групп от температуры. При температуре выше 1500С сначала удаляется физически адсорбированная вода. Расчеты показывают, что если число адсорбированных молекул Н2О составляет 1…2 на 1 нм2 поверхности частиц диаметром 0,1 мкм, то концентрация ОН-групп в стекле будет ~ 30 ppm. Из рисунка видно, что вплоть до ~ 6000С концентрация ОН – групп (~20 ppm) не изменяется. Затем начиная с ~ 6000С содержание [ОН]- резко уменьшается до ~ 0,4 ppm при увеличении температуры до ~ 8000C, вероятно, по реакции:

2 [ºSi-OH] = [ºSi-O-Siº] + H2O (3.20)

и далее остается постоянным. Дальнейшее уменьшение концентрации ОН- групп наблюдается при увеличении температуры выше 10000С.

Рис. 3.14. Соотношение между температурой дегидратации и остаточным содержанием ионов ОН в кварцевом стекле

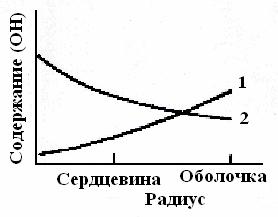

И, наконец, последняя стадия в методе OVD – сплавление (остекловывание) пористой заготовки. Сплавление проводят в узкозонной печи с вращением заготовки и ее подачей в печь с постоянной скоростью. Температура в печи составляет от 1000 до 16000С в зависимости от состава стекла сердцевины и светоотражающей оболочки. Условия сплавления стекла (температура и скорость подачи заготовки) подбирают таким образом, чтобы получающееся стекло не содержало пузырей и других дефектов. При сплавлении возможны 2 варианта: когда центральное отверстие остается и ликвидируется лишь при вытяжке волокна или центральное отверстие "захлопывается" при сплавлении заготовки. В первом случае необходимо, чтобы КЛТР материалов сердцевины и оболочки были сбалансированы, ибо наличие центрального отверстия может приводить к растрескиванию заготовки. Преимуществом ОВ (рис. 3.15), полученных методом OVD, является то, что концентрация ОН-групп минимальная в центре сердцевины (где распространяется основная мощность оптического сигнала) поскольку хлор поступает в центральный канал, а внутренняя поверхность затравки формирует слои сердцевины.

Следует отметить, что метод OVD используется не только для получения заготовок ОВ, но и для "наращивания" технологической кварцевой оболочки на заготовках, полученных, например, методом MCVD, поскольку скорость осаждения оксидов в методе OVD значительно выше. В настоящее время метод OVD применяется также для получения блоков стекла, используемых при изготовлении труб "Suprasil F-300".

Рис. 3.15. Распределение ОН по радиусу заготовок в процессах OVD и VAD (OD -наружный диаметр)

Обобщая вышесказанное, можно отметить следующие преимущества метода OVD: высокая скорость осаждения оксидов (до 6 г/мин); нет необходимости использовать дорогостоящие опорные кварцевые трубки; возможность использования в качестве исходных веществ более широкого круга соединений (гидриды, галогениды, металлоорганические соединения, некоторые труднолетучие жидкости и твердые вещества). К недостаткам этого метода следует отнести: высокие требования, предъявляемые к чистоте рабочего помещения; необходимость перемещения пористой заготовки из объема камеры осаждения в печь сушки и остекловывания, что может привести к разрушению и загрязнению заготовки; наличие центрального отверстия в пористой заготовке, что обуславливает провал в центре профиля ПП (аналогично методу MCVD) и требует согласования КЛТР материалов сердцевины и оболочки.