7.1. Транспортировка, погрузка, разгрузка и хранение

7.2. Проведение входного контроля

7.3.1. Прокладка трубок кабелеукладчиком

7.3.2. Прокладка трубок в траншею

7.3.3. Прокладка трубок в кабельную канализацию

7.3.4. Прокладка трубок через наземные пересечения

7.1. Транспортировка, погрузка, разгрузка и хранение

Транспортировка и погрузочно-разгрузочные работы строительных длин трубок, поставляемых на барабанах, должны производиться с соблюдением общих положений и, соответственно, правил техники безопасности, распространяющихся на выполнение аналогичных работ с кабельными барабанами.

Барабаны с трубкой без обшивки должны храниться на ровной и твердой площадке, не допускающей касания поверхности площадки трубками.

Транспортировка и хранение строительных длин трубок, поставляемых в больших бухтах, должны производиться только стоя на диаметре.

При транспортировке большие бухты должны иметь раскрепление, не допускающее смещения бухт и не вызывающее повреждения трубок.

Транспортировка и хранение малых бухт массой до 150 кг может производиться в горизонтальном положении. Для выполнения погрузочно-разгрузочных работ их следует аккуратно переводить в вертикальное положение вручную.

Для разгрузки-погрузки бухт рекомендуется, как наиболее безопасный для трубки метод, применение единичной круглой стрелы, закрепленной на стандартном погрузчике. На стрелу следует надеть пластмассовую или резиновую трубку. Подхват бухты производится изнутри (см. рисунок 7.1).

Рисунок 7.1 Погрузка-разгрузка бухты с использованием единичной круглой стрелы погрузчика

При отсутствии стрелы допускается использование обычных вил погрузчика, защищенных трубками.

Подхват бухты в этом случае можно выполнять как изнутри при полностью сдвинутых вилах (см. рисунок 7.2 а), так и снаружи при максимально раздвинутых (см. рисунок 7.2 б).

(а) (б)

Рисунок 7.2 Погрузка - разгрузка бухты с использованием обычных вил погрузчика: а) при сдвинутых вилах погрузчика; б) при максимально раздвинутых вилах погрузчика

При производстве грузоподъемных работ с бухтами с помощью крана следует применять только текстильные стропы.

Не допускается:

- производить приподъем бухт за их обвязку;

- вставлять барабан в бухту с большим усилием (например, при выступающих отдельных витках и потери цилиндричности внутренней поверхности);

- удерживать массу бухты на отдельных витках.

При хранении трубок следует учитывать их горючесть и сравнительно легкую воспламеняемость. Из-за этого необходимо строго выполнять все соответствующие меры пожарной безопасности. Не следует располагать вблизи нагревательные приборы, которые могут вызвать потерю формы трубок.

При длительном хранении трубки должны быть защищены от прямого действия солнечного излучения.

7.2. Проведение входного контроля

Все строительные длины трубок на барабанах или в бухтах, поступившие на склад строительной организации, должны быть зарегистрированы в журнале учета и подвергнуты входным проверкам, в объем которых входит:

- визуальный контроль упаковки;

- визуальный контроль трубок и замеры их овальности;

- проверка строительных длин трубок на герметичность;

- проверка строительных длин трубок по внутреннему диаметру.

Последние две проверки проводят в случаях возникших сомнений или разногласий в оценке результатов внешнего осмотра или в результате повторяющихся выявлений дефектов нарушения герметичности или зауженности сечения трубки после ее прокладки.

Все проверки проводятся в присутствии представителя заказчика. По результатам проверок составляется протокол входного контроля ПВП трубок и номер протокола заносится в журнал учета поступившей продукции.

Визуальный контроль.При внешнем осмотре первоначально следует убедиться в отсутствии механических повреждений барабанов и заводской упаковки бухт. В местах значительных повреждений тары (поломка щек барабанов, деталей обшивки, просеченной упаковки бухт, расползания и смещения обвязки, потеря формы и т.п.), а также в целом трубка должна быть осмотрена на отсутствие трещин, порезов, вмятин, сплющиваний и сдвигов по сечению. Если в результате осмотра будут выявлены серьезные повреждения трубок или тара признана непригодной для дальнейшей эксплуатации без крупных доработок, фирма-изготовитель или агентство-перевозчик должны быть поставлены в известность незамедлительно.

При наличии незначительных повреждений тары, они должны быть устранены собственными силами. Если возникнет необходимость в перемотке трубки с барабана на барабан, то выполнять такую перемотку следует при температуре не менее 15°С. Не допускается перемотка с барабана на барабан, установленный на щеки. При перемотке необходимо осуществлять визуальный контроль целостности и округлости трубки.

При исправной транспортной упаковке, после вскрытия обшивки барабана или внешней упаковки бухт, проверяют соответствие данных, приведенных в паспорте, маркировке, нанесенной на наружной поверхности трубок. Затем проверяют внешнее состояние трубки на отсутствие дефектов и наличие заводских заглушек на концах трубки. Особое внимание обращают на овальность трубки, т.е. разность между наибольшим и наименьшим диаметральными размерами, которая не должна быть более 5% от номинального диаметра трубки. Например, для трубки с наружным диаметром 40 мм, овальность должна быть не более 2 мм:

наибольший размер Dmax = 40+2/2 = 41 мм;

наименьший размер D min = 40-2/2 = 39 мм

и после вычислений ![]()

Трубки с чрезмерной, превышающей допустимое отклонение овальностью, не должны применяться для прокладки в грунт.

По окончании осмотра, перед отправкой на стройплощадки трассы прокладки, трубки, поставляемые в бухтах, должны быть установлены на разборные барабаны, которые должны удовлетворять следующим условиям:

а) диаметр шейки барабана должен быть на 50 - 60 мм меньше внутреннего диаметра бухты, для того, чтобы бухта легко вводилась на барабан и не происходила потеря формы бухты;

б) длина шейки барабана, т.е. внутреннее расстояние между щеками барабана должно быть на 50 - 60 мм больше, чем ширина бухты, для того, чтобы можно было легко скрепить щеки барабана и не допустить потери контроля над бухтой;

в) наружный диаметр щек барабана должен быть больше диаметра бухты во избежание повреждения трубки при хранении, транспортировке и прокладке;

г) конструкция барабана не должна оставлять на трубке остаточных деформаций, царапин и других повреждений;

д) барабан при размотке бухты должен вращаться на оси и не изменять своей формы. Вращение бухты на шейке барабана не допускается.

Проверка на герметичность проводится на трубках, прошедших визуальный контроль и установленных на барабаны. С концов строительной длины трубки удаляются заводские заглушки и надеваются по пластмассовому наконечнику с силовым цанговым зажимом и с пневмовентилем автомобильного типа (см. подраздел 6.10). К одному вентилю подключается шланг от компрессора, к другому - манометр с пределом измерений до 400 кПа (4,0 кг/см2) и классом точности 1. Внутрь трубки нагнетается сжатый воздух до давления 100...200 кПа (1,0 ...2,0 кг/см2). Показания давления на манометре следует считывать не ранее, чем через 15 минут после окончания накачки. Это исключит влияние изменения температуры накаченного воздуха. Через два часа после начала отсчета допускаемое падение давления должно быть не более 0,5%, например, при 100 кПа (1,0 кг/см2) не более 0,5 кПа (0,005 кг/см2). Если давление неустойчиво и заметно снижается, первоначально следует установить, нет ли утечек через места подсоединения шлангов к вентилям. При отсутствии утечек в этих местах необходимо выяснить место повреждения в трубках.

Одним из способов обнаружения места повреждения (при котором манометр с противоположного конца должен быть отсоединен и конец трубки заглушен силовым глухим наконечником) состоит в увеличении давления внутри трубки до 0,5...0,7 МПа (5...7 кг/см2), т.е. до давления, развиваемого портативными компрессорами и определения мест (как правило, периферийного расположения в результате проколов) по шумовому эффекту. Допускается, при наличии более мощных компрессоров, подъем давления внутри трубки до 1,0...1,2 МПа (10...12 кг/см2) при температуре окружающей среды не выше 30°С, и трубка не должна находиться при прямом воздействии солнечного излучения, по крайней мере в течении 6 часов до начала проверки.

Проверка трубки по внутреннему сечению на отсутствие зауженности канала проводится прогоном калибра через всю строительную длину, размещенную на барабане. В качестве калибра может быть использован деревянный или пластмассовый шарик или челнок с диаметром на 3...4 мм меньше, чем номинальный диаметр канала трубки. Длина челнока не должна быть более 2 внутренних диаметров канала. Торцы челнока должны иметь сферические закругления. Все наружные поверхности калибров должны быть полированы и не повреждать внутреннего покрытия трубок. Прогон калибра проводится под небольшим давлением 50... 100 кПа (0,5...1,0 кг/см2) и расходом воздуха - 0,1...0,3 м3/мин.

В случае замедления скорости прохождения калибра или его останова, давление в системе задува начнет возрастать. Проверку следует прекратить, а калибр выдуть сжатым воздухом с противоположного конца. Трубку, не разматывая, осмотреть на отсутствие вмятин и сплюснутости сечения и, если по внешним признакам ничего не обнаруживается, трубку следует забраковать и вызвать представителя завода-изготовителя.

При проведении проверок (испытаний) строительных длин трубок давлением (проверки на герметичность и по внутреннему диаметру) необходимо соблюдать следующие требования безопасности:

- запрещается нахождение посторонних лиц в местах проведения проверок;

-эксплуатация компрессорных установок должна проводиться квалифицированными специалистами;

- запрещается находиться напротив торцев отверстий испытываемой трубки;

- при калибровке трубки ее открытый конец должен быть направлен в сторону от места нахождения участвующего в испытаниях персонала и оснащен экраном-ловителем калибра (например, концевым кабельным чулком, надвинутым на трубку, не менее чем на половину его длины).

7.3. Прокладка трубок

Организационно и технологически прокладка трубок мало чем отличается от прокладки кабелей связи и должна выполняться в соответствии с указаниями действующего [15], а также предписаниями, приведенными в настоящем пособии.

Трубки могут вводиться в трубы кабельной канализации или прокладываться непосредственно в грунт.

Прокладка трубок в грунт может производиться как бестраншейным способом, так и в отрытую траншею с последующей их укладкой.

При проектировании необходимо максимально стремиться к прямолинейности трассы, так как трубка образовывает кабельный канал, в который будет в последующем вводится кабель. При необходимых изменениях направления трассы радиус изгиба трубки не должен быть менее 2 м.

При исполнении прокладки кабелеукладчиком или выкладке в траншею не должны допускаться местные резкие перегибы трубки. Минимальный радиус изгиба при прокладке не должен быть менее 1,4 м.

Прокладка трубок может производиться при температуре от минус 10°С до + 35°С. Допускается прокладка при более низкой температуре до минус 20°С с обязательным прогревом трубки непосредственно перед прокладкой.

Прокладка трубок должна производиться максимальными строительными длинами с наименьшим количеством соединений. Не следует, там где нет необходимости, собирать кабелевод из остатков длин трубок. Места соединений трубок должны планироваться на основе оптимального расчета трассы, вместе с тем дополнительные соединения (например, при прохождении пересечений, неучтенных проектом) могут вводиться в связи с практической целесообразностью или устранением случайных повреждений трубки при ее прокладке.

Тип муфт для соединений трубок должен выбираться с учетом способа ввода кабеля. Для подземных протяженных коммуникаций следует однозначно применять соединения, обеспечивающие ввод кабеля в кабелевод всеми известными техническими способами, в т.ч. методом задувки, то есть потоком воздуха при давлении до 1,4 МПа (14 кг/см2).

Над всеми соединениями трубок, проложенных в грунт, и контейнерами оптических муфт должны укладываться маркеры или другие сигнализаторы для поиска.

Над трубками, помещаемыми в грунт кабелеукладчиками или в отрытую траншею должна в обязательном порядке укладываться на высоте 0,5...0,7 м от поверхности земли предупредительная (сигнальная) лента с непрерывно чередующей надписью о заложенном внизу объекте. Требования к качеству ленты и нанесенной информации должны определяться на стадии разработки проектной документации или в соответствии с действующими стандартами на обозначение проложенных объектов связи.

В ходе прокладки трубок следует вести учет укладываемых длин по метражной маркировке, нанесенной на трубках. Эти длины и места их соединений должны наноситься на схему размещения строительных длин трубок и смонтированных трубных муфт на усилительном участке.

7.3.1. Прокладка трубок кабелеукладчиком

Прокладка трубок кабелеукладчиком производится аналогично прокладке кабелей. ПВП трубки "SILICORE" обеспечивают достаточную механическую защищенность и прочность, необходимую для работы этим методом.

Для прокладки трубок могут использоваться любые типы кабелеукладчиков, обеспечивающих достаточный плавный проход трубки через кассету с соблюдением допустимого радиуса изгиба ее и требуемой глубины прокладки. Ширина канала кассеты должна быть минимум на 12 - 15 мм больше, чем размеры укладываемых одной или двух рядом трубок.

Использовать кабелеукладчик следует на спрямленных и протяженных трассах, при отсутствии частых пересечений с подземными коммуникациями.

При прокладке двух трубок, предпочтительно, их укладка рядом, а не одна над другой. При прокладке большего количества трубок глубина укладки верхнего ряда трубок должна быть не меньше проектной.

При прокладке трубок кабелеукладчиком необходимо заранее выполнить подготовительные работы и соблюдать следующие условия:

1) для входа и выхода ножа кабелеукладчика следует отрывать котлованы в два раза длиннее, чем наибольшая ширина ножа с кассетой, для обеспечения плавного, без превышения пределов минимального радиуса изгиба выхода трубки и исключения ее повреждения;

2) нож или кассета должны обеспечивать ровное заглаживание дна прорези, во избежание повреждения трубки от выступающих камней и исключения резких изгибов трубки;

3) конструкция кассеты должна обеспечивать возможность ввода дополнительной трубки при переходе от одной строительной длины к другой;

4) трубки на стыке двух строительных длин должны перекрываться не менее 1 м и связаны между собой смоляной лентой, поверх которой обмотаны по всей длине перекрытия лентой из стеклоткани или другого материала, не вызывающего загрязнения внутренней поверхности канала кассеты. Концы трубок должны быть надежно закрыты водонепроницаемыми заглушками;

5) следует заранее определить и подготовить промежуточные участки трассы, где проход кабелеукладчика будет невозможен, для сквозной укладки трубок вручную с приямками на концах каждого участка для плавного входа - выхода кабелеукладочного ножа;

6) в местах, где необходимо выполнить более крутой поворот, чем допускает кабелеукладочная техника по радиусу поворота, должна быть отрыта траншея для выполнения маневра;

7) процессу прокладки трубок, особенно, на грунтах малоизведанного характера должна, в большинстве случаев, предшествовать предварительная прорезка.

Предварительное прохождение трассы позволит:

- вести более скоростную прокладку;

- исключить простои кабелеукладочной техники при встрече с неопознанными препятствиями;

- уменьшить объем земляных работ при устранении препятствий или неожиданных повреждений коммуникаций;

8) предварительную резку в тяжелых и каменистых грунтах следует проводить в несколько раз до полной глубины трассы.

Прокладку трубки следует проводить без большого перерыва во времени, без отклонений от последней предварительной прорезки и в том направлении, в котором велась прорезка.

При прокладке трубок кабелеукладчиком в непосредственной близости или при пересечении с другими подземными коммуникациями (трубопроводы, кабели), должны быть приняты соответствующие меры, исключающие повреждения этих сооружений.

При наличии отдельных препятствий на трассе прокладки трубок бестраншейным методом следует в любом случае стремиться к минимизации количества соединений трубки, для чего необходимо применять следующие технологические приемы:

а) если препятствие располагается недалеко от начала маршрута прокладки, надо с барабана, установленного за препятствием, размотать трубку, пропустить ее конец под или через препятствие и протянуть по намеченной трассе до стартовой отметки, после этого трубку с барабана ввести в кассету кабелеукладчика, конец трубки закрепить за неподвижный объект и начать прокладку кабелеукладчиком подбором трубки с грунта в направлении к препятствию. По достижении приямка нож с кассетой выглубить и вынуть трубку из кассеты. Кабелеукладчик переместить до приямка за препятствием, установить барабан на кабелеукладчик, заправить трубку в кассету и продолжить прокладку.

б) когда препятствие располагается недалеко от окончания прокладки строительной длины трубки, следует завершить прокладку кабелеукладчиком в приямке перед препятствием, плавно поднять нож с кассетой, извлечь трубку из кассеты, размотать оставшуюся трубку с барабана, пропустить под или через препятствие до следующего приямка и намотать трубку опять на барабан или растянуть ее по трассе прокладки. Затем поместить трубку в кассету и продолжить прокладку.

в) когда препятствие находится в середине маршрута прокладки и разматывать барабан не имеет практического смысла, следует нож с кассетой извлечь из приямка, отмотать часть трубки с барабана длиной, достаточной для ручной прокладки до находящегося за препятствием приямка и разрезать трубку. Пропустить конец трубки под (через) препятствием и уложить ее в траншее до приямка, после чего продолжить прокладку трубки кабелеукладчиком от приямка, оставив требуемый нахлест или произвести соединение трубок муфтой.

7.3.2. Прокладка трубок в траншею

Прокладка трубок в траншеи производится, за исключением некоторых особенностей, аналогично прокладке кабелей и должна выполняться в соответствии с [15].

Прокладка трубок в траншею должна выполняться на участках трассы:

- где затруднено применение бестраншейных кабелеукладчиков (трубоукладчиков);

- при множественных пересечениях с коммуникационными сооружениями или другими препятствиями;

- при возможном пересечении с дренажными, аграрными устройствами на сельскохозяйственных угодиях, так как при траншейной разработке их можно обнаружить и если требуется, восстановить.

Разработку траншей в грунтах I - III категорий следует выполнять цепными экскаваторами типа ЭТЦ-165, одноковшовыми экскаваторами типа ЭО-2621 или аналогичными механизмами.

Предпочтение следует отдавать современным траншеекопателям (например Т-555, фирмы "VERMEER" с автономно регулируемыми гусеничными тележками для сохранения перпендикулярности землеройного органа при работе на склонах и разноуровневых опорных поверхностях.

Глубина разрабатываемых траншей должна учитывать необходимость подсыпки песка или рыхлого грунта высотой 5 - 10 см для выравнивания дна траншеи, выполнения плавных переходов через крупные неизвлекаемые каменистые включения.

Минимальная ширина траншей, разрабатываемых землеройными механизмами, должна обеспечивать укладку необходимого количества трубок и кабелей (при их совместном заложении ) в один или два слоя и определяться размерами рабочего органа (цепного рыхлителя, фрезы, ковша), а так же учитывать возможность доводки траншеи ручным способом.

При проектировании и разработке трассы следует учитывать, что каждое отклонение от прямолинейности кабелевода, смонтированного из уложенных трубок, будет оказывать отрицательное влияние на перемещение вводимого в канал кабеля и уменьшать расстояние, на которое кабель может быть введен.

Перед самой укладкой трубок дно траншеи должно быть обследовано, очищено от камней, обломков пород и комьев глины, выровнено подсыпкой песка или рыхлого грунта и если возможно, слегка уплотнено. При наличии выступающих, не извлекаемых пород или камней следует выполнить плавный переход, так чтобы трубка не имела резкого изгиба и зауживания сечения от местных передавливаний. (см.рисунок 7.3).

Рисунок 7.3 Вид наличия выступающих, не извлекаемых пород

При повороте трассы на 90 градусов должен быть обеспечен плавный изгиб трубки с радиусом не менее 2 м. Если ширина траншеи не позволяет выполнить необходимый радиус изгиба, следует произвести в грунте поднутрение сопряженного угла (см. рисунок 7.4) и зафиксировать трубку на изгибе засыпкой мягким грунтом с последующим его уплотнением без применения специальных механизмов. (см. рисунок 7.5).

Трубки должны укладываться в траншею немедленно после ее разработки. Не рекомендуется заготавливать траншею впрок. Концы укладываемых трубок должны быть закрыты водонепроницаемыми заглушками.

Для укладки трубки в открытую траншею рекомендуется пользоваться одним из методов, приведенных ниже:

- метод перемещаемого барабана или

- метод стационарно вывешенного барабана.

Метод перемещаемого барабана обеспечивает быструю, ровную и натянутую линию укладки трубки, однако этот метод эффективен при отсутствии боковых канав на пути следования тележки, ответвлений или необходимости пропускания трубки под коммуникациями.

Рисунок 7.4 Ширина траншеи не позволяющая выполнить необходимый радиус изгиба

Рисунок 7.5 Фиксировка трубки на изгибе

При исполнении прокладки методом движущегося барабана, следует закрепить конец трубки и медленно перемещать транспортное средство с барабаном вдоль трассы, (см.рисунок 7.6) избегая перекруток витков на барабане и обеспечивая отмотку трубок при поворотах трассы. По мере размотки, во избежание ее приподъема, трубка должна быть присыпана небольшим количеством грунта.

Рисунок 7.6 Метод движущегося барабана

Метод стационарного барабана, вывешенного на опорах в начале участка укладки, состоит в размотке трубки с барабана прямо в траншею или выкладке ее на обочине траншеи с последующей укладкой. При этом не допускается перемещение трубки по каменистым, асфальтовым и другим твердым покрытиям, приводящим к повреждению поверхности трубки.

При размотке больших длин трубки со стационарного барабана с помощью транспортных средств следует надеть кабельный чулок на заглушенный конец трубки и подсоединить его к машине через компенсатор кручения, либо использовать вращающуюся концевую проушину, ввинчиваемую в трубку.

Независимо от метода прокладки, барабан на кабельных транспортерах должен устанавливаться так, чтобы размотка трубки производилась снизу барабана, обеспечивая его устойчивость и нормальное развертывание трубки. (см. рисунок 7.6).

Укладка трубки в траншею с обочины производится одним рабочим, постепенно двигающимся вдоль траншеи и по ходу подтягивающего трубку в прямую линию. (см.рисунок 7.7).

Рисунок 7.7 Укладка трубки в траншею с обочины одним рабочим

Укладка трубки двумя и более рабочими простым сбрасыванием в траншею не допускается. (см.рисунок 7.8).

Рисунок 7.8 Укладка трубки двумя и более рабочими

Трубки в траншее должны располагаться параллельно, без перекрещивания.

Когда соединение строительных длин трубок откладывается на более позднее время, рекомендуется укладка их заглушенных концов внахлест с запасом не менее одного метра с каждой стороны.

При укладке трубки в траншею при высокой наружной температуре, первоначально трубки необходимо присыпать 10-ти см слоем песка или мягкого грунта и выдержать несколько часов для выравнивания температуры трубки и грунта после чего произвести окончательную засыпку траншеи.

Если на пути укладки трубки в траншею находится препятствие (например, поперечная коммуникация), следует перетянуть трубку за него, после чего пропустить конец трубки под препятствие и продолжить прокладку.

Если укладка трубки производится в траншею на низинных участках и в траншее находится вода, предпочтительно, воду откачать. В случае невозможности удаления воды, трубку или пучок трубок, во избежание их всплытия до засыпки следует пригрузить (например, мешками с песком).

При укладке трубки в болотистых участках, где не исключена опасность ее всплытия, трубку следует сверху закрыть бетонными желобами.

По окончании укладки трубки в траншею, произведите ее предварительную засыпку слоем песка или мягкого грунта высотой 5 - 10 см. Грунт не должен содержать камни более 2 см. Затем произведите засыпку траншеи до уровня 0,5...0,7 м до поверхности земли, уложите предупредительную ленту и окончательно засыпьте траншею откинутым грунтом. (см.рисунок 7.9).

Уплотните грунт любым возможным способом.

Рисунок 7.9 Засыпка траншеи

7.3.3. Прокладка трубок в кабельную канализацию

Для защиты тонких оптических кабелей, прокладываемых в городской кабельной канализации, в большинстве случаев распространен метод прокладки их в отдельных ПЭ трубках и в частности в трубках " SILICORE".

Трубки для прокладки в кабельной канализации следует выбирать с учетом следующих практических факторов:

- определенного соотношения внутреннего диаметра трубки и наружного диаметра вводимого кабеля;

- ввода большего количества трубок в трубу кабельной канализации;

- ввода трубок с наименьшим количеством соединений, что определяется допустимой растягивающей нагрузкой для каждого типоразмера трубки и ожидаемыми силами сопротивления на конкретных участках ее ввода;

- снижения сил сопротивления для задувки или затяжки оптического кабеля в трубку.

До начала прокладки должны быть обследованы трасса в целом и колодцы на ней и определены те из них, через которые трубка может быть протянута транзитом. По результатам обследования трассу следует разделить на операционные участки, в которых можно проложить трубки наибольшей протяженностью без превышения тягового усилия. При разбивке трассы следует также учитывать планируемое расположение оптических муфт, наличие строительных длин трубок и последующий ввод кабеля в трубки.

При прокладке трубок под оптические кабели следует, по возможности, использовать каналы, расположенные в середине блока кабельной канализации по вертикали и у края канализации по горизонтали.

Прокладку трубок целесообразно проводить в свободные каналы, вводя сразу несколько трубок. Оптимальным вариантом заполнения каналов считается затягивание в один канал диаметра 100 мм комплектного пакета из двух ПЭ трубок диаметром 32∙2 мм и двух ПЭ трубок диаметром 40∙2,5 мм.

Прокладка трубок в занятые каналы должна производиться с разрешения заказчика или организации, эксплуатирующей действующие линии, находящиеся в канале.

Перед прокладкой трубок занимаемый канал должен быть проверен на проходимость и отсутствие препятствий пропуском пробного цилиндра диаметром, составляющим 90% диаметра трубы. Пробник может оснащаться передающим устройством, радиосигналом извещающим о точном местонахождении дефекта в трубе кабельной канализации.

Трубки в канал могут вводиться:

- методом затягивания;

- методом заталкивания (одиночные трубки).

При методе затягивания, схожим с методом затягивания тяжелых кабелей, производится заготовка канала известными способами и ввод тягового троса кабельной машиной или тяговой лебедкой. Кабельная машина или тяговая лебедка должна быть оснащена устройством, измеряющим тяговое усилие и, по возможности, отключающим машину при превышении тягового усилия.

Метод заталкивания применяется при необходимости ввода одиночных трубок в занятые или свободные каналы при небольших пролетах. Как правило, заталкивание выполняется вручную.

Независимо от метода прокладки, барабан у входного колодца следует устанавливать так, чтобы размотка трубки производилась сверху барабана по кривой формы "С". Пример размещения барабанов см. на рисунке 7.10.

Рисунок 7.10 Пример размещения барабанов

При сматывании трубки, барабан должен вращаться равномерно и принудительно приводом или руками рабочих, но не тягой трубки. Скорость вращения барабана должна постоянно согласовываться со скоростью прокладки трубки по трассе.

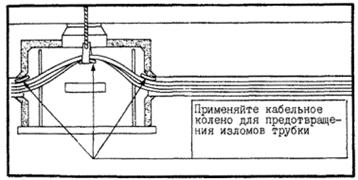

Для ввода трубки с барабана в колодец с наименьшим сопротивлением и по безопасной для трубки траектории следует использовать гибкую металлическую трубу (металлорукав).

Силовую заделку трубки для ее затягивания рекомендуется выполнять:

- с помощью резьбового наконечника, ввинчивающегося внутрь трубки (см. "Перечень инструментов ....." подраздел 6.10);

- с помощью концевого кабельного чулка соответствующего типоразмера (см. рисунок 7.11).

Рисунок 7.11 Чулок соответствующего типоразмера

Применение резьбового наконечника более целесообразно при наличии в трубке тягового троса, который можно прикрепить к его внутреннему ушку, при этом торец трубки будет плотно закрыт.

Для силового удержания кабельного чулка на трубке (см. рисунок 7.12), на ней следует выполнять бандажные перевязки изоляционной или другой липкой лентой на высоту более чем 1,5 мм. Ширину бандажа лучше ограничивать шириной ленты. Первый бандаж начните за 150 - 200 мм от заглушки конца трубки. Последующие бандажи выполняйте с интервалом 150 - 200 мм на всей длине перекрытия трубки чулком. После надевания на трубку и выборки слабины чулка обмотайте конец чулка лентой на длине 25 - 50 мм. Применять обвязку лентой в других местах поверх чулка не допускается, во избежание ограничения обжимающего эффекта чулка.

Рисунок 7.12 Силовое удержание кабельного чулка на трубке

Выбор кабельных чулков должен определяться следующими основными требованиями:

1. Типоразмер чулка должен соответствовать диаметру затягиваемой трубки.

2. Рабочая прочность чулка должна не менее, чем в 2 раза превышать допустимую растягивающую нагрузку для затягиваемой трубки наибольшего диаметра, для которой применим данный чулок.

3. Чулок должен иметь длину не менее 800 мм, рассчитанного по среднему, охватываемому диаметру из его рабочего диапазона.

4. Чулок должен плавно заходить на тяговые блоки.

5. Чулок не должен иметь острых элементов, приводящих к травмам.

Для исключения взаимного влияния крутящих сил, тяговый трос лебедки должен подсоединяться к кабельному чулку или иному креплению, не имеющему свободу вращения, через компенсатор кручения.

Одновременное затягивание группы трубок рекомендуется, как вариант, производить с помощью многоветвевой упряжки ("паука"). Техника его использования показана на рисунке 7.13.

В соединение между "пауком" и тяговым тросом лебедки должен встраиваться общий компенсатор кручения, по рабочей прочности превышающий в 1,5 раза рабочую прочность тягового троса. Кроме того, каждая ветвь "паука" должна крепиться к кабельному чулку через свой компенсатор кручения с рабочей прочностью, в 1,5 раза превышающей прочность ветви.

Компенсаторы кручения должны выбираться по допустимой рабочей нагрузке при наименьших размерах по диаметру и длине.

При вводе больших длин трубок в канализацию с помощью тяговых машин, с целью снижения тягового усилия следует применять смазку, например, парафиновое масло или смазки, рекомендуемые фирмами изготовителями ПВП трубок. Масло можно подавать либо в гибкую направляющую трубку, через которую вводятся трубки в колодец, либо прямо в канал кабельной канализации.

Смазку следует подавать небольшими порциями, но чаще, а также в промежуточных точках, например, в проходных колодцах.

Рисунок 7.13 Техника использования многоветвевой утяжки

Для снижения тяговых усилий на трассе прокладки трубки должны применяться направляющие устройства:

- воронки при входе в каналы;

- огибные блоки, при изменении направления в угловых колодцах и на выходе из колодцев.

7.3.3.1. Затягивание трубок

Перед началом затягивания трубок следует проверить оборудование, чтобы уменьшить случайность остановок сразу после старта и убедиться в подготовленности промежуточных механизмов и приспособлений по трассе прокладки, а также расстановку персонала.

После ввода трубки в отверстие затягиваемого канала, следует постепенно увеличивать, а затем сохранять натяжение на тросе лебедки. Не следует превышать скорость прокладки более, чем 45 м/мин. При большей скорости возможен износ и повреждение троса при проходе через колодцы.

Не следует превышать рекомендованную безопасную рабочую прочность трубки и оборудования. Контролируйте усилие в процессе тяжения с целью предотвращения повреждения оборудования и безопасности персонала.

Сразу, после вытягивания строительной длины трубки в конечный колодец, следует обеспечить достаточный запас длины для последующей выкладки трубки в проходных колодцах и для компенсации упругого растяжения трубки под действием нагрузки. Если тяговое усилие находилось в пределах допустимого, то трубка " SILICORE" могла максимально растянуться до двух процентов своей длины.

Необходимость в запасе затягиваемой трубки должна учитываться заранее. Если представляется возможным установить на горловине колодца огибную систему, то следует выводить конец трубки наверх из колодца и подтягивать ее к лебедке. Однако, предпочтительнее, легче и безопасней для трубки включить в маршрут затяжки дополнительный колодец и затянуть нужный запас трубки прямо в следующую секцию. (см. рисунок 7.14.)

Не следует отрезать трубку раньше ее восстановления. Минимум один час следует выжидать до релаксации трубки к своей первоначальной длине. И, наоборот, соединение концов трубки после отрезки надо выполнять безотлагательно, во избежание нежелательных изменений трубок по длине.

Рисунок 7.14 Дополнительный колодец для затяжки трубки

Соединение трубки следует производить одним из способов, приведенных в разделе 8. Следует стремиться расположить трубную муфту в средней части колодца, там, где соединяемые трубки могут иметь наименьшее искривление при их выкладке вдоль стены колодца и закреплении соединенной трубки на кронштейнах.

7.3.3.2. Выкладка трубок в колодцах

Выкладку трубок следует начинать со среднего колодца и работать в обоих направлениях к окончаниям трубки. В зависимости от условий, подтягивать (обеспечивать слабину) трубки для крепления их к стенкам кабельного колодца возможно:

а) вручную, с помощью затяжного ремня (см. рисунок 7.15);

Рисунок 7.15 Затяжка ремня вручную

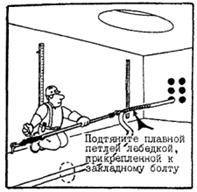

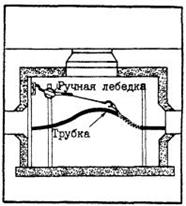

б) с использованием разрезного (зашнуровываемого) чулка и ручной лебедки, при наличии закладных силовых устройств в колодце (см. рисунок 7.16 и рисунок 7.17);

в) вверх с помощью грузоподъемных механизмов (см. рисунок 7.18).

Рисунок 7.16 Затяжка с помощью разрезного чулка

Рисунок 7.17 Затяжка с помощью ручной лебедки

Рисунок 7.18 Затяжка с помощью грузоподъемных механизмов

7.3.4. Прокладка трубок через наземные пересечения

Прокладку трубок на переходах через автомобильные и железные дороги следует выполнять в соответствии с технологией и правилами, установленными для прокладки классических кабелей на участках пересечения.

При проходе под полевыми (летними) дорогами, а также дорогами местного значения с грунтовым или булыжным покрытием, там, где возможна прокладка кабелеукладчиком или производство работ открытым способом, допускается прокладка трубок "SILICORE" непосредственно в грунт с обязательной укладкой рядом резервной трубки и восстановлением дорожного полотна.

При пересечении с автомобильными и железными дорогами, а также с постоянными грунтовыми профилированными и не профилированными дорогами кабелеводные трубки следует вводить в защитные трубы, пластмассовые или асбоцементные.

Выбор защитных труб должен определяться проектным решением, а работы по их укладке выполняться, как правило, специализированным подразделением закрытым методом (например, методом управляемого бурения или методом горизонтального прокола) или открытым способом.

Для трубок "SILICORE" в качестве защитных труб на переходах могут применяться:

- аналогичные трубки из ПВП, например трубка 63/53 мм для кабельной трубки с наружным диаметром 40 мм;

- пластмассовые трубы из ПВП или ПВХ с внутренними диаметрами 90 или 100 мм, с соответствующей механической прочностью;

- асбоцементные стандартные трубы городской кабельной канализации.

Затягиваемые трубы должны быть единой длины, либо собираться в плеть с применением сварки или герметичных соединений.

При проектировании и выполнении переходов следует предусматривать резервные каналы.

Концы уложенных защитных труб непосредственно после прокладки должны закрываться пробками, не допускающими попадания внутрь труб воды и грязи.

При входе в защитную трубу и выходе из нее кабелеводную трубку и трубу по внутреннему диаметру следует уплотнить вводом соответствующего типоразмера (например, производства фирмы "JACKMOON") или на длине 5 - 7 см введенную трубку плотно обмотать кабельной лентой и тщательно заделать замазкой.

7.3.5. Прокладка трубок по мостам

Способ прокладки трубок по мостам определяется проектом и выполняется в соответствии с планом производства работ.

Трубки ПВП могут крепиться аналогично кабелям непосредственно к конструкциям моста, прокладываться в желобах или трубопроводах.

При подвешивании трубок следует предусматривать установку опорных креплений с шагом не более 10 наружных диаметров трубки.

При прокладке по мосту необходимо учитывать изменение длины кабелевода. Для исключения нагрузок на кабелеводе в результате линейных перемещений от расширения или сжатия следует через каждые 100 м ставить компенсирующую муфту "ELOC".

На коротких дистанциях до 30 м использование муфт "ELOC" не требуется.

7.3.6. Прокладка трубок через реки и водные преграды

При прокладке ПВП трубок на подводных переходах следует в первую очередь считаться с фактором их плавучести в воде, т.е. наличием выталкивающей силы, заставляющей трубки всплывать. По этой причине трубки должны прокладываться, в основном, в подводном массиве методом направленного (управляемого) бурения.

При переходах через узкие водные преграды и несудоходные реки с глубиной русла до 0,8 м допускается прокладка трубок кабелеукладчиком или в предварительно разработанные подводные траншеи при условии обеспечения мер для удержания трубок на заданной глубине заложения.

Трасса, типы кабелей, типоразмеры трубок и условия их прокладки должны определяться проектом, при этом трасса подводного перехода должна выбираться:

а) на участках реки или акватории с неподверженными разрушению берегами, с учетом возможной ширины заливаемой поймы;

б) вне участков промысловой, промышленной и сельскохозяйственной береговой деятельности или в огражденных зонах этих районов;

в) с учетом обеспечения безопасной глубины заложения кабелевода в зависимости от гидрологических особенностей водной преграды, геологического строения подводной платформы и технического исполнения прокладки, но ниже расчетной отметки возможного размыва дна:

- не менее 2,5 м через водные преграды глубиной более 0,8 м (судоходные и сплавные реки, каналы, водохранилища и т.д.);

- не менее 1,2 м через водные преграды глубиной до 0,8 м;

- не менее 0,5 м через водные преграды в скальных грунтах.

При проектировании и прокладке ВОЛС в ПВП трубках на подводных переходах рекомендуется:

1. Выбирать ПВП трубки с максимальной толщиной стенок, с целью обеспечения высокой механической прочности на растяжение и раздавливание (например, трубки 40/32 мм, 63/53 мм).

2. Применять, в основном, небронированные типы оптических кабелей и ограничивать использование оптических кабелей с броневым покровом.

При выборе кабеля любого типа предопределять технологический способ его ввода в проложенные трубки, особенно на протяженных пролетах.

3. На водных преградах шириной более 300 м предпочтительна прокладка трубок с введенным заранее линем (фалом) или кабелем, особенно при ориентации на оптические кабели с броневым покровом.

4. Выполнять подводные переходы одной строительной длиной трубки, без соединений и сварных швов. В случае недостаточности строительной длины для протяженных пролетов допускается стыковка трубок сваркой, при этом механическая прочность сварного соединения не должна быть ниже прочности свариваемых трубок.

5. При строительстве двух-трех тонких параллельных кабелеводов производить их ввод в предварительно проложенную трубу соответствующего типоразмера (например, 110 ´10 мм).

6. Переход к глубине трассы выполнять как можно плавнее для обеспечения оптимальных условий ввода кабеля.

7. Размещать установку направленного бурения относительно планируемого места расположения контейнера оптической муфты с учетом упругого удлинения ПВП трубки под растягивающей нагрузкой (~ 2% от затягиваемой длины) и последующей ее релаксации (возврата к первоначальной длине).

Все проектные, разрешительные, охранные и подготовительные paботы по прокладке ВОЛС через водные преграды должны выполняться в соответствии с требованиями [15] и предписаниями согласовывающих организаций.

Контрольные вопросы

1. Какие существуют меры защиты трубок от попадания воды и пыли?

2. Какие существуют ограничения по применению трубок с введенным оптическим кабелем?

3. Какие условия должны выполняться при прокладке трубок кабелеукладчиком?

4. Перечислите методы прокладки трубок в грунт.

5. Перечислите методы введения трубок в канал.

6. Перечислите методы укладки трубки в открытую траншею.

7. Какая допустимая овальность трубки, применяемой для прокладки в грунт?