Существуют различные технологии производства оптических ответвителей, наиболее популярной из которых является технология сплавленного биконического соединения. Согласно этой технологии оптические волокна, образующие входные и выходные порты, сплавляются в монолитную конструкцию. Технология изготовления такого разветвителя такова:

- сначала осуществляется предварительная подготовка к сварке волокон: удаление с оптических волокон внешнего защитного акрилатного покрытия механическим способом на коротком участке, тщательная очистка и обеспечение плотного контакта между ними, что можно сделать, например, скручивая волокна;

- подготовленные ОВ затем фиксируются на устройстве, обеспечивающем их растяжение в процессе сварки;

- затем проводится электродуговая сварка волокон в месте их наибольшего взаимного контакта, например, в точке скрутки. При этом волокна плавятся в однородную массу и вытягиваются, образуя (конструктивно) биконическое соединение с монолитной оптической средой, проходя через которую излучение из сердцевины любого волокна выходных портов может проходить на выход через сердцевины других концов. Таким образом формируется неразъемное соединение оптических волокон в разветвители Х-типа (2х2), обеспечивающим заданное распределение выходной мощности.

Многомодовые разветвители изготавливаются из отечественного многомодового градиентного волокна типа ККГ 50/125 и импортного многомодового градиентного волокна Corning 50/125 CPC6, Fujikura G-50/125 и волокна компании Plasma (ФРГ), удовлетворяющих требованиям стандарта ITU-T Rec. G.651. В настоящее время отрабатывается технология изготовления разветвителей из импортного многомодового градиентного волокна Corning 62,5/125 CPC6 и Fujikura G-62,5/125. Подготовка к сварке многомодовых волокон имеет свои особенности из-за большого диаметра их сердцевины, равного 50 или 62,5 мкм. Поэтому используются различные методы утончения оптических волокон вместе их взаимного контакта, например, химическое травление плавиковой кислотой [5].

Одномодовые разветвители изготавливаются из импортного одномодового волокна Corning SMF-28TM CPC6 или Fujikura SM-9/125, удовлетворяющих требованиям стандарта ITU-T Rec. G.652. При выборе типа оптического волокна для разветвителя прежде всего необходимо учитывать тип волокна в основном оптическом канале, в котором разветвитель устанавливается, так как средний диаметр модового поля оптических волокон, изготавливаемых компаниями Corning и Fujikura, может отличаться больше чем на 10%, нужно учитывать также, что и одномодовые оптические волокна компании Fujikura могут изготавливаться с различными номинальными диаметрами сердцевины: 9 мкм (SM-9/125) и 10 мкм (SM-10/125). Правильный выбор оптического волокна для разветвителя позволит лучше согласовать ввод в него излучения и тем самым уменьшить потери в нем.

В процессе сварки волокон в одно из них вводится излучение соответствующей длины волны, а на выходных портах устанавливаются измерители мощности. В процессе нагревания и сварки оптических волокон производится вытягивание нагретой зоны с образованием конических участков симметрично месту сварки. Параметры конических участков определяют степень распределения оптической мощности между волокнами выходных портов. Вытягивание нагретой зоны свариваемых волокон разветвителя проводят до тех пор, пока не будет достигнуто требуемое относительное распределение выходной мощности, после чего процесс сварки оптических волокон прекращается.

Место сварки оптических волокон разветвителя покрывается защитным покрытием, закрепляется в кварцевой трубке или на кварцевой подложке и герметизируется эпоксидным компаундом. По завершении процесса упрочнение места сварки образуется сварной модуль длиной 40-50 мм и диаметром 2,5- 4 мм с волокнами портов требуемой длины, имеющими защитное покрытие диаметром 0,25 мм.

Сварные разветвители обоих типов (X и Y) обладают следующими важными достоинствами:

- высокой однородностью и, следовательно, стабильностью параметров;

- механической прочностью, создающей предпосылки для их высокой надежности;

- относительно малыми размерами сплавного модуля разветвителя.

Применяемые в настоящее время конструкции сварных оптических разветвителей обеспечивают эксплуатацию их при температуре от –40оС до 70оС, а хранение при температуре от –50оС до 85оС. при этом прирост вносимых потерь в разветвителях 1х2, 2х2, 1х3 и 3х3 во всем диапазоне изменения температуры эксплуатации составляет около 0,2 дБ, в разветвителях 1х4, 4х4 – 0,3 дБ, а в разветвителях 1х8 и 2х8 – 0,4 дБ. Корпусное исполнение разветвителя обеспечивает его работоспособность при воздействии следующих виброударных нагрузок: 20g в диапазоне частот от 10 до 2000 Гц по трем осям.

Кроме сварных разветвителей в волоконно-оптической технике находят применение разветвители, изготовленные другими способами:

- разветвители с градиентными линзами;

- разветвители с расщеплением пучка частично отражающими металлическими и диэлектрическими зеркалами;

- разветвители с ветвящейся структурой, сформированной путем склеивания выходных волокон вдоль ошлифованных под малым углом сердцевин и соединения с торцом волокна входного порта;

- звездообразные разветвители со сферическим зеркалом, установленным напротив торца пучка, образованного оптическими волокнами портов.

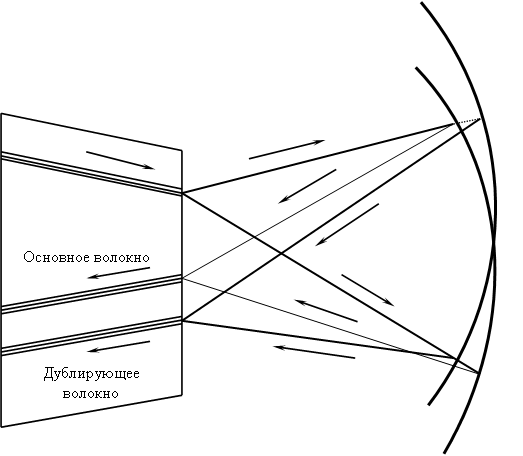

В основу устройства последних положено сферическое зеркало, относительно которого на одинаковых расстояниях от центра кривизны, как показано на рисунке 12.3, расположены волокна.

Световой поток, выходя из какого-либо волокна, расширяется и отражается от зеркала. Отраженный луч фокусируется и заводится во второе волокно. Конус отражения 1:1 совпадает с конусом падения, точка фокусировки – зеркально симметричная по отношению к точке выхода падающего пучка. При вращении зеркала меняется кривизна и вместе с ней – траектории пучков. Таким образом, свет от входного волокна может быть направлен в любое из приемных волокон в зависимости от положения зеркала. В действительности мы имеем дело с переключателем, позволяющим направлять световой сигнал в одно из двух принимающих волокон.

На эффективность работы разветвителя влияют следующие факторы:

- радиус зеркала;

- показатель преломления среды, размещенной между волокном и зеркалом;

- диаметр сердцевины волокна и апертура;

- угол между волокном и осью зеркала;

- расстояние между волокнами.

Радиус зеркала может быть оптимизирован в зависимости от применяемого волокна, но на практике используется радиус компромиссной величины, адаптированный для широкого спектра размеров волокон и апертур. Радиус зеркала 9,2 мм обеспечивает приемлемую эффективность работы с обычными размерами сердцевин многомодовых волокон (от 50 до 100 мкм) при размещении волокон в виде параллельного массива. Наклонное расположение волокон сохраняет симметрию между падающим и отраженными пучками, уменьшает потери и позволяет использовать зеркало с радиусом всего лишь в 5 мм. Параллельное размещение волокон требует достаточно точного совмещения ориентации волокон с осью зеркала – допустимое отклонение составляет 0,4 мкм для одномодовых волокон и 2,7 мкм для многомодовых с размерами 100/140. При выполнении данных условий потери могут быть незначительными.

Рисунок 12.3 – Оптический разветвитель со сферическим зеркалом

На данных принципах возможно создание широкого спектра устройств, необходимых для волоконно-оптических систем. Такие разветвители являются высоконаправленными устройствами и позволяют применять различные типы волокон.