3.1. Многомодовые и одномодовые оптические волокна из кварцевого стекла

3.2. Материалы оптических волокон из кварцевого стекла

3.3. Изготовление оптических волокон

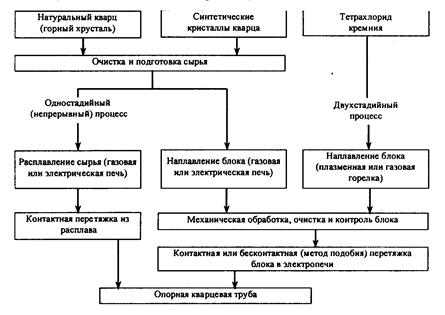

3.3.2. Технология изготовления опорных кварцевых труб

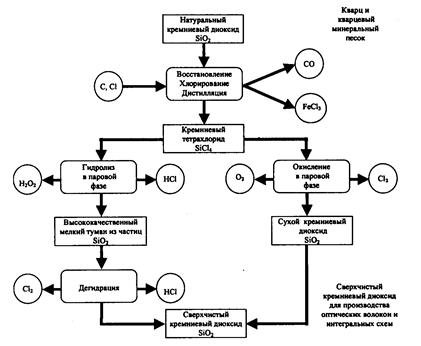

3.3.3. Изготовление заготовок путем плавления стекла

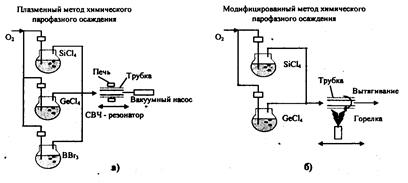

3.3.4. Изготовление заготовки методом осаждения стекла из паровой фазы

3.3.5. Модифицированный метод химического парофазного осаждения (MCVD)

3.3.6. Плазменный метод химического парофазного осаждения (PCVD)

3.3.7. Метод внешнего парофазного осаждения (OVD)

3.4. Конструкции и материалы волоконно-оптических кабелей

3.4.1. Типы конструкций волоконно-оптических кабелей

3.4.2. Основные элементы волоконно-оптического кабеля

3.4.3. Защита волоконно-оптического кабеля от влаги

3.4.4. Пожаробезопасность волоконно-оптических кабелей

3.4.5. Материалы для конструктивных элементов волоконно-оптических кабелей

3.1. Многомодовые и одномодовые оптические волокна из кварцевого стекла

В середине 70-х годов двадцатого века после серии успешных экспериментов фирмой Corning (США) была разработана технология получения оптического волокна с потерями 4 дБ/км. Это было многомодовое оптическое волокно с диаметром сердцевины 50 мкм, рассчитанное на работу в диапазоне длин волн 0,82 … 0,87 мкм. На его основе были созданы первые промышленные волоконно-оптические кабели, которые в ограниченном объеме начали применяться для решения специализированных связистских задач.

Какое-то время казалось, что эта ситуация продлится достаточно долго и, что до широкого применения волоконной оптики в связи пройдет не один десяток лет. Однако уже в начале 80-х годов большая потребность в каналах связи заставила связистов обратить внимание на уникальные возможности волоконной оптики. Целый ряд компаний США, Японии, Германии и других стран выделили значительные средства на развитие волоконной оптики. В результате этого были разработаны и созданы новые технологии и типы оптических волокон и кабелей различного назначения.

Согласно ГОСТ 26793-85 «Компоненты ВОСПИ. Система условных обозначений» все ОВ подразделяются на группы — по типу распространяющегося излучения, на подгруппы-по типу профиля показателя преломления и на виды — по материалу сердечника и оболочки.

Различают следующие группы ОВ: многомодовое (М), одномодовое без сохранения, поляризации излучения (Е) и одномодовое с сохранением поляризации излучения (П). Группа многомодовых ОВ делится на две подгруппы: со ступенчатым (С) и градиентным (Г) профилями показателя преломления. В зависимости от материалов сердцевины и оболочки ОВ подразделяются на следующие виды: 1 — сердцевина и оболочка кварцевые; 2 — сердцевина кварцевая, оболочка полимерная; 3 — сердцевина и оболочка из многокомпонентного стекла; 4 — сердцевина и оболочка из полимерного материала;5-прочие.

Международная система классификации оптических волокон основана на Рекомендациях ITU-Т G.650 и публикации IEC №793 [1,2]. Так, согласно рекомендациям IEC предусмотрены два класса ОВ: А и В, к которым соответственно относятся многомодовые и одномодовые волокна. При этом категория многомодовых ОВ определяется материалом сердцевины и оболочки, а также профилем показателя преломления, а категория одномодовых волокон определяется центральной длиной волны и длиной волны нулевой дисперсии (табл. 3.1).

Таблица 3.1. Категории оптического волокна

| Класс ОВ | Категория ОВ | Материал | Тип волокна | Диапазон | Номинальная длина волны нулевой дисперсии, нм | Номинальная длина волны, нм |

| Многомодовые | А1 | Стеклянная сердцевина, стеклянная оболочка | С градиентным ППП | 1≤u<3 | — | — |

| А2.1 | С квазиступен-чатым ППП | 3≤u<10 | — | — | ||

| А2.2 | Со ступенчатым ППП | 10≤u<∞ | — | — | ||

| А3 | Со ступенчатым ППП | 1≤u<∞ | — | — | ||

| А4 | Полимерное волокно | С | — | — | — | |

| Одномодовые | В1.1 | Стеклянная сердцевина, стеклянная оболочка | — | — | 1300 | 1310 |

| В1.2 | — | — | 1300 | 1550 | ||

| В2 | — | — | 1550 | 1550 | ||

| В3 | — | — | 1300 и 1550 | 131 и 1550 |

Первое использованное в системах связи оптическое волокно было многомодовым, в котором может распространяться одновременно большое число мод — лучей, введенных в световод под разными углами. Многомодовое ОВ обладает относительно большим диаметром сердцевины (стандартные значения 50 и 62,5 мкм) и, соответственно, большой числовой апертурой, что облегчает его монтаж и эксплуатацию. Основным недостатком такого волокна является межмодовая дисперсия для уменьшения влияния которой было разработано многомодовое волокно с градиентным профилем показателя преломления. Однако полностью устранить межмодовую дисперсию все же не удается, что объясняется как несовершенством профиля показателя преломления, так и наличием так называемых спиральных мод, возникающих вследствие осевой симметрии ОВ, избавиться от которых в принципе невозможно.

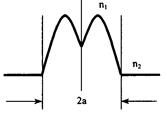

Рис. 3.1. Квазипараболический ППП многомодовых ОВ

Градиентное ОВ харакля преломления, являющимся монотонной убывающей функцией радиуса в пределах его сердцевины. Оптимальным профилем показателя преломления в ОВ является параболический. Однако в реальных условиях получить параболический профиль показателя преломления практически не удается вследствие несовершенства технологии изготовления заготовок, поэтому обычно вводят термин квазипараболический профиль показателя преломления, характеризующийся многоступенчатостью и наличием центрального провала, ухудшающего дисперсионные свойства ОВ (рис. 3.1).

Основные характеристики многомодовых ОВ, выпускаемых некоторыми ведущими фирмами [4, 5, 6, 7] в соответствии с требованиями международного стандарта и Рекомендации ITU-Т G-651 [2, 3], приведены в табл. 3.2. Сегодня применение МОВ, работающих в первом и втором окнах прозрачности с номинальными длинами волн 850 нм и 1300 нм, ограничено, как правило, локальными сетями и сетями связи с технологией PDH.

Например, фирма Corning в последние годы для высокоскоростных, базирующихся на лазерной технологии локальных сетей (LAN), таких как Gigabit Ethernet выпустила волокна InfiniCor™ 300, InfiniCor™ 600 и InfiniCor 1000. Эти волокна способны передавать информацию до 300, 600 и 1000 м, соответственно. При использовании более медленных протоколов, таких как Fast Ethernet, FDDI и 155 МБит/с АТМ, эти волокна могут эффективно работать и на расстояниях больших, чем 2000 м.

Таблица 3.2. Характеристики многомодовых ОВ, выпускаемых некоторыми фирмами

| Фирма | Lucent Technologies | Corning | Fujikura | Sumitomo Electric | |||||||||

| Диаметр сердевины, мкм | 62,5 ± 3,0 | 62,5 ± 3,0 | 50 ± 3,0 | 50 ± 3,0 | 50 ± 3,0 | 62,5 ± 3,0 | 100 ± 5 | ||||||

| Неконцентричность сердцевины, % | ≤6,0 | ≤5,0 | ≤5,0 | – | – | – | – | ||||||

| Диаметр оболочки, мкм | 125,0 ± 1,0 | 125,0 ± 0,2 | 125,0 ± 0,2 | 125,0 | 125,0 ± 0,2 | 125,0 ± 0,2 | 140,0 ± 3,0 | ||||||

| Диаметр покрытия, мкм | 245,0 ± 10 | 245,0 ± 10 | 245,0 ± 10 | 250,0 | 250,0 ± 10 | 250,0 ± 10 | 250,0 ± 10 | ||||||

| Неконцентричность сердцевины и оболочки, мкм | ≤ 3,0 | ≤ 3,0 | ≤ 3,0 | — | — | — | — | ||||||

| Некруглость оболочки, % | ≤ 2,0 | ≤ 2,0 | ≤ 2,0 | — | — | — | — | ||||||

| Неконцентричность покрытия, мкм | ≤ 12 | ≤ 12 | ≤ 12 | — | — | — | — | ||||||

| Длина волны нулевой дисперсии, нм | 1328 ÷ 1350 | 1332 ÷ 1354 | 1297 ÷ 1316 | — | — | — | — | ||||||

| Наклон кривой дисперсии пс/(нм2 км) | 0,11 | 0,097 | ≤ 0,101 | — | — | — | — | ||||||

| Максимальное затухание (дБ/км) на |

850 | 2,8 ÷ 3,5 | 2,8 ÷ 3,0 | ≤ 2,5 | 2,4 ÷ 2,5 | 3,0 | 3,0 | 2,5 | 3,5 | 3,5 | 4,0 | 4,0 | |

| 1300 | 0,7 ÷ 1,0 | 0,6 ÷ 0,7 | ≤ 0,8 | 0,5 ÷ 0,8 | 1,0 | 1,0 | 0,7 | 1,5 | 1,5 | 2,0 | 2,0 | ||

| Мах. превышение затухания на |

Менее чем на 1,0 | Менее чем на 1,0 | Менее чем на 0,3 | — | — | — | — | ||||||

| Затухание на изгибе (100 витков радиусом в 75 мм на |

850 | — | ≤ 0,5 | ≤ 0,5 | — | — | — | — | |||||

| 1300 | — | ≤ 0,5 | ≤ 0,5 | — | — | — | — | ||||||

| Ширина полосы пропускания (МГц км) на |

850 | 160 ÷ 250 | 160 ÷ 200 | 400 ÷ 600 | 200 | 400 | 150 | 150 | 150 | 100 | |||

| 1300 | 400 ÷ 1000 | 200 ÷ 600 | 400 ÷ 1000 | 200 ÷ 500 | 500 | 400 | 500 | 200 | 300 | 300 | |||

| Прочность, ГПа | ≥0,7 (1% удлинении) | ≥ 0,7 (1% удлинении) | ≥ 0,7 (1% удлинении) | — | — | — | — | ||||||

| Сила снятия покрытия, Н | 1,3 …≤ 8,9 | 3,2 | 3,2 | — | — | — | — | ||||||

| Вид покрытия | D-LUX двойной слой улучшенного УФ-акрилата | СРС6 улучшенное двойное покрытие из акрилата | СРС6 улучшенное двойное покрытие из акрилата | УФ-акрилат или силикон+нейлон | УФ-акрилат или силикон+нейлон | УФ-акрилат или силикон+нейлон | УФ-акрилат или силикон+нейлон | ||||||

| Собственный радиус изгиба, м | ≥ 2 | — | — | ≥ 2 | — | — | — | ||||||

| Диапазон рабочих температур, оС | -60 … +85 | -60 … +85 | -60 … +85 | -60 … +85 | — | — | — | ||||||

| Разность показателей преломления, % | 2,0 | 2,0 | 1,0 | — | — | — | — | ||||||

| Эффективный показатель преломления на |

850 | 1,496 | 1,496 | 1,490 | — | — | — | — | |||||

| 1300 | 1,491 | 1,487 | 1,486 | — | — | — | — | ||||||

| Числовая апертура | 0,275 ± 0.015 | 0,275 ± 0.015 | 0,200 ± 0.015 | — | 0,210 ± 0.02 | 0,275 ± 0.015 | 0,280 ± 0.02 | ||||||

| ППП | градиентный | градиентный | градиентный | градиентный | градиентный | градиентный | градиентный | ||||||

Потребность в увеличении полосы пропускания и дальности передачи сигнала привела к необходимости применения одномодового оптического волокна, т. е. волокна со ступенчатым профилем показателя преломления, диаметр сердцевины и соотношение показателей преломления сердцевины и оболочки которого выбраны таким образом, что в нем может распространяться только одна мода. Межмодовая дисперсия в таком волокне отсутствует, а ширина полосы пропускания ограничивается хроматической дисперсией. Стандартное одномодовое волокно (SSF) предназначено для работы в диапазоне длин волн 1285 — 1330 нм, в котором величина хроматической дисперсии достигает минимального, близкого к нулю, значения. Можно также использовать это ОВ в спектральном диапазоне 1525–1565 нм, затухание на этих длинах волн очень мало (-0,2дБ/км), а коэффициент хроматической дисперсии составляет 16 — 18 пс/нм км. Параметры стандартного одномодового ОВ регламентируются Рекомендацией ITU-Т G.652[4]. Это исторически первое и наиболее широко распространенное волокно, применяемое с 1983 г.

Растущая потребность в увеличении полосы пропускания и протяженности оптических линий привела к возникновению ряда модификаций стандартного одномодового волокна. Первой модификацией ООВ стало волокно со смещенной в область 1550 нм длиной волны нулевой дисперсии (DSF). В этом волокне область минимума оптических потерь совпадает с областью минимальной хроматической дисперсии. Параметры этого ОВ регламентируются Рекомендацией ITU-Т G.653 [5]. Волокно со смещенной дисперсией хорошо совместимо с оптическими усилителями, поскольку интервал длин волн, в котором ОВ имеет наилучшие параметры по затуханию и дисперсии, совпадает с полосой максимального усиления оптических усилителей на эрбиевом волокне. Такой тип волокна предпочтителен как для высокоскоростных линий связи с большой длиной регенерационного участка так и для технологий оптического уплотнения. Возможно также применение этого ОВ в системах со спектральным уплотнением (WDM) при ограниченной протяженности регенерационного участка, пониженной мощности передаваемого сигнала и ограниченной плотности спектральных компонент. Однако эти волокна имеют недостаток, связанный с возникновением нелинейных эффектов (так называемый эффект смешивания некоторых волн), возникающих при использовании оптического усилите ля на основе волокна, легированного эрбием EFDA, в середину рабочего диапазона которого попадает длина волны нулевой дисперсии этого волокна.

Второй модификацией ООВ стало волокно с затуханием, минимизированным на волне 1550 нм [6], соответствующее Рекомендации ITU-Т G.654. Волокна этой модификации на сетях электросвязи не нашли применения.

Следующей модификацией ООВ стало волокно со смещенной ненулевой дисперсией (NZDSF). Внедрение технологии «плотного» частотного уплотнения (DWDM) совместно с использованием эрбиевых оптических усилителей привело к разработке такого типа оптических волокон. При использовании технологии DWDM в ОВ одновременно вводится большое количество (до 100 и более) оптических сигналов на близких длинах волн, каждый из которых несет свой, независимый от других, информационный поток. Применение этой технологии позволяет радикально повысить пропускную способность оптических линий, но при этом накладывает определенные требования на само ОВ, как на среду передачи оптического излучения. Основным из них является отсутствие искажений сигнала передаваемого каждой спектральной компонентой по отдельности, что в данном случае эквивалентно отсутствию хроматической дисперсии, поскольку именно она приводит к искажению цифрового сигнала и соответственно возникновению битовых ошибок. Однако при отсутствии хроматической дисперсии возникает проблема нелинейных эффектов, обусловленная высокой мощностью оптических сигналов в волокне, что связано с необходимостью передачи на большие расстояния и применением оптических усилителей при высокой плотности спектральных компонент. Наиболее важным для систем, использующих DWDM-технологии, является эффект четырехволнового смешивания, приводящий через взаимодействие отдельных спектральных компонент со средой (сердцевиной ОВ) к взаимодействию спектральных компонент друг с другом. Из-за этого эффекта после прохождения DWDM сигналом определенной длины волокна возникают компоненты на кратных частотах, т. е. становится невозможным демультиплексирование сигнала. Как выяснилось, наличие в ОВ некоторого уровня хроматической дисперсии эффективно подавляет влияние нелинейных эффектов.

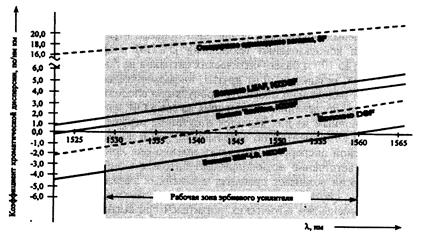

NZDSF-волокно, отвечающее вышеперечисленным требованиям, используется в линиях с большой протяженностью регенерационного участка с DWDM-уплотнением сигнала. Параметры этого волокна регламентируются Рекомендацией ITU-Т G.655 [7]. Рабочий диапазон для таких ОВ 1530 — 1565 нм, уровень коэффициента хроматической дисперсии в рабочем диапазоне 0,1 — 6 пс/(нм.км) обеспечивает достаточно низкое значение дисперсии оптического сигнала в волокне. В свою очередь, такой уровень дисперсии достаточно низок для обеспечения скорости передачи до 10 Гбит/с в каждом спектральном канале, и в то же время достаточно высок для эффективного подавления нелинейных эффектов при использовании DWDM-технологий. Даже без использования DWDM-технологии этот тип волокон обеспечивает большую пропускную способность и протяженность регенерационного участка, чем стандартное одномодовое волокно. Интересной особенностью является возможность получения волокон с одинаковой по величине, но разной по знаку дисперсией (NZDSF+ и NZDSF — волокна), что дает возможность построения линий с близкой к нулю дисперсией, без применения дополнительных устройств.

На сегодняшний день выпуск волокон со смещенной ненулевой дисперсией налажен фирмами Fujikura, Lucent Technology и Corning [8, 9, 10]. Волокно TrueWave фирмы Lucent Technologies и волокно SMF-LS фирмы Corning имеют ненулевую дисперсию во всем диапазоне полосы пропускания эрбиевого усилителя. Первое волокно обеспечивает положительную величину коэффициента хроматической дисперсии, имея точку нулевой дисперсии вблизи 1523 нм, а второе — отрицательную величину, имея точку нулевой дисперсии несколько выше 1560 нм (рис. 3.2).

При дальнейшем технологическом усовершенствовании фирмой Coming было выпущено волокно NZDSF марки LЕАF с большой эффективной площадью для светового поля, предназначенное для систем спектрального уплотнения с большим числом каналов в диапазоне 1550 нм и внутриканальной скоростью передачи 10 Гбит/с. За счет увеличения эффективной площади для светового потока волокно LEAF увеличивает уровень оптической мощности в системе на 2 дБ по сравнению с обычным и волокнами с ненулевой смещенной дисперсией. Это, в свою очередь, приводит к существенным системным преимуществам, улучшению отношения сигнал-шум, снижению уровня ошибок, более длинным усилительным участкам.

Рис. 3.2. Коэффициент хроматической дисперсии одномодовых ОВ в окне прозрачности 1550 нм

Для систем передачи DWDM, использующих не только третье окно прозрачности (от 1530 до 1565 нм), но и четвертое окно (от 1565 до 1620 нм), фирмой Lucent Technologies было предложено волокно TrueWave RS с уменьшенным наклоном дисперсионной кривой. Это волокно имеет ненулевую смещенную дисперсию NZDF, что позволило увеличить пропускную способность.

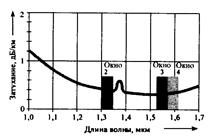

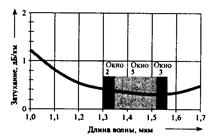

Дальнейшие разработки в области производства оптических волокон позволили открыть пятое окно прозрачности 1350 — 1450 нм, недоступное ранее из-за свойственного ему большого затухания, вносимого ионами ОН. Фирма Lucent Technologies представила волокно All-Wave, в котором практически исключается наличие ионов ОН, что позволяет использовать его во всем диапазоне длин волн от 1280 до 1625 нм. Спектральные зависимости затухания в волокнах TrueWave RS, A11Wave приведены на рис. 3.3 и 3.4 соответственно.

В волокне AllWave в отличие от стандартного одномодового волокна (рис. 3.4) нет так называемого «водяного пика», т.е. увеличения поглощения на длине волны 1,385 мкм, соответствующей спектру поглощения ионов ОН. На этой длине волны поглощение составляет 0,31 дБ/км.

Данный тип ОВ предлагается использовать в локальных и местных сетях связи с небольшой протяженностью регенерационных участков, при одновременном использовании всего спектрального диапазона от 1,3 до 1,6 мкм. Пока, правда, нет полной ясности в вопросе долговременной стабильности характеристик данного ОВ, т. е. не решен вопрос появления водяного пика в процессе эксплуатации.

Рис.3.3. Спектральная зависимость затухания в волокне TrueWaveRS

Рис.3.4. Спектральная зависимость затухания в волокне AllWave

Совсем недавно фирма Corning представила новый тип волокна MetroCor, у него также как и у AllWave отсутствует водяной пик, а смещенная ненулевая дисперсия и в третьем и четвертом окнах прозрачности имеет отрицательный знак. Это волокно предназначено, в основном, для местных и локальных сетей передачи с использованием второго — пятого окон прозрачности.

Основные характеристики одномодовых ОВ, выпускаемых различными фирмами, приведены в табл. 3.3.

Перечисленные выше виды волокон относятся к так называемой группе промышленно выпускаемых волокон. В последнее время с развитием оптических усилителей, систем с WDW появились такие специальные виды волокон, как:

- с компенсацией дисперсии DCF (Dispersion Compensating Fiber), используемое в специальных модулях для компенсации дисперсии;

- легированное эрбием EDF (Erbium Doped Fiber), используемое в оптических усилителях типа ЕВРА;

- легированное неодимом NDF (Neodim Doped Fiber), используемое в оптических усилителях типа NDFA;

- сохраняющее поляризацию на протяжении всего пути распространения излучения, известное как PMF (Polarization Maintaining Fiber) или hi-bi волокна;

- с большой площадью сечения сердечника — порядка 300 ÷ 800 мкм для создания световых потоков большой яркости и мощности, используемое для измерений и специальных приложений.

Таблица 3.3. Характеристики одномодовых ОВ, выпускаемых некоторыми фирмами

| Фирма | Lucent Technologies | Corning | Fujikura | |||||||||

| Фирменное обозначение | SM-9/125 | AllWave | TrueWAVE | TrueWAVE RS | LEAF | SMF-LS | SMF-28 | OB Titan | SM-10/125 | DSM8/125 | DSMNZ-9/125 | |

| Тип волокна | SSF | NZDSF | NZDSF | NZDSF | NZDSF | NZDSF | SSF | SSF | SSF | DSF | NZDSF | |

| Соответствие ITU-T | G.652 | G.655 | G.655 | G.655 | G.655 | G.655 | G.652 | G.652 | G.652 | G.653 | G.665 | |

| Диаметр модового пятна, мкм, на |

1310 | 9,3 ÷ 0,5 | 9,3 ÷ 0,5 | — | — | — | 6,6 | 9,3 ÷ 0,5 | 9,3 ÷ 0,5 | 8,5–9,6 | — | — |

| 1550 | 10,5 ± 1,0 | 10,5 ± 1,0 | 8,4 ± 0,6 | 8,4 ± 0,6 | 9 ÷ 10 | 8,4 ± 0,5 | 10,5 ± 1,0 | 10,5 ± 1,0 | — | 8,1 | 9,5 ± 0,5 | |

| Длина волны отсечки, нм | волокна | 1150 ÷ 1350 | — | — | — | — | — | — | — | 1180 ÷ 1320 | — | 1450 |

| кабель | ≤ 1260 | ≤ 1260 | ≤ 1260 | ≤ 1260 | ≤ 1260 | ≤ 1260 | ≤ 1260 | ≤ 1260 | — | — | — | |

| Диаметр оболочки, мкм | 125,0 ± 1,0 | 125,0 ± 1,0 | 125,0 ± 1,0 | 125,0 ± 1,0 | 125,0 ± 1,0 | 125,0 ± 1,0 | 125,0 ± 1,0 | 125,0 ± 1,0 | 125,0 ± 1,5 | 125,0 ± 1,0 | 125,0 ± 1,0 | |

| Диаметр покрытия, мкм | 245,0 ± 10 | 245,0 ± 10 | 245,0 ± 1,0 | 245,0 ± 1,0 | 245,0 ± 1,0 | 245,0 ± 1,0 | 245,0 ± 1,0 | 245,0 ± 1,0 | 245,0 ± 10 | 245,0 ± 10 | 245,0 ± 10 | |

| Неконцентричность сердцевины и оболочки, мкм | ≤ 0,8 | ≤ 0,6 | ≤ 0,8 | ≤ 0,8 | ≤ 0,8 | ≤ 1,0 | ≤ 0,6 | ≤ 0,6 | 1 | 1 | 1 | |

| Некруглость оболочки, % | ≤ 1,0 | — | ≤ 1,0 | ≤ 1,0 | ≤ 1,0 | ≤ 1,0 | ≤ 1,0 | ≤ 1,0 | ≤ 1,0 | ≤ 1,0 | ≤ 1,0 | |

| Неконцентричность покрытия, мкм | ≤ 12 | ≤ 12 | ≤ 12 | ≤ 12 | ≤ 12 | ≤ 12 | ≤ 12 | ≤ 12 | — | — | — | |

| Длина волны нулевой дисперсии, нм | 1300 ÷ 1322 1312 (Нои) | 1300 ÷ 1322 | 1540 ÷ 1560 | > 1450 | — | 1530 ÷ 1560 | 1301,5÷1321,5 1312 (ном) | 1301,5÷1321,5 1312 (ном) | 1301-1322 | 1525-1575 | — | |

| Наклон кривой дисперсии пс/(нм2 км) | 0,092 0,088 (ном) | 0,092 0,088 (ном) | 0,095 | 0,045 | — | — | 0,092 | 0,092 | 0,092 | 0,092 | — | |

| Коэффициент хроматической дисперсии, пс/(нм км) | ≤ 18 (1550 нм) | — | 0,8 ÷ 4,6 (1550 нм) | -9 (1310 нм) 4,52(1550нм) | — | — | 1,0÷6,0 (1530 ÷1565 нм) | (-0,1) ÷ (-3,5) (1550 нм) | ≤ 3,5 (1525- 1575 нм) | 3,5 (1525- 1575 нм) | 1,0 – 6,0 (1550 нм) | |

| Поляризационная модовая дисперсия, пс/( |

< 0,2 | ≤ 0,5 | ≤ 0,5 (1550 нм) | ≤ 0,5 (1550 нм) | ≤ 0,2 (1550 нм) | ≤ 0,5 (1550 нм) | ≤ 0,5 | ≤ 0,5 | — | ≤ 0,5 | ≤ 0,5 | |

| Максимальное затухание (дБ/км) на |

1310 | 0,35 ÷ 0,40 | 0,35 ÷ 0,40 | — | — | ≤ 0,5 | ≤ 0,5 | ≤ 0,34 | ≤ 0,40 | ≤ 0,34 | ≤ 0,45 | |

| 1550 | 0,21 ÷ 0,30 | 0,21 ÷ 0,30 | 0,2 ÷ 0,25 | 0,22 ÷ 0,25 | ≤ 0,25 | ≤ 0,25 | ≤ 0,2 | ≤ 0,30 | ≤ 0,22 | ≤ 0,3 | ≤ 0,25 | |

| Мах. превышение затухания в диапазоне | 1285 ÷ 1330 нм относительно затухания на λ=1310 нм | Менее чем на 0,1 | Менее чем на 0,1 | — | — | — | — | Менее чем на 0,05 | Менее чем на 0,05 | Менее чем на 0,05 | Менее чем на 0,05 | — |

| 1525 ÷ 1575 нм относительно затухания на λ=1550 нм | Менее чем на 0,05 | Менее чем на 0,05 | Менее чем на 0,3 | Менее чем на 0,27-0,3 | Менее чем на 0,05 | Менее чем на 0,05 | Менее чем на 0,05 | Менее чем на 0,05 | Менее чем на 0,05 | Менее чем на 0,05 | < 0,25 | |

| Затухание в пике ОН (1383 ÷ 3 нм) | < 2,0 | < 0.31 | < 1,0 | < 2,0 | < 1,0 | < 2,0 | < 2,1 | < 2,1 | < 1,0 | < 1,0 | — | |

| Механическая прочность, (ГПа) при перемотке с удлинением, % | 0,7 (1) | ≥ 0,7 (1) | ≥ 0,7 (1) | ≥ 0,7 (1) | ≥ 0,7 (1) | ≥ 0,7 (1) | ≥ 0,7 (1) | ≥ 0,7 (1) | ≥ 0,8 (1) | ≥ 0,8 (1) | ≥ 0,8 (1) | |

| Сила снятия покрытия, Н | 1,3…8,9 | 1,3…8,9 | 1,3…8,9 | 1,3…8,9 | 3,2 | 3,2 | 3,2 | 3,2 | — | — | — | |

| Эффективный групповой показатель преломления для волн, нм | 1310 | 1,466 | 1,466 | 1,4738 | 1,471 | — | 1,471 | 1,4675 | 1,4675 | 1,465 | 1,468 | — |

| 1550 | 1,467 | 1,467 | 1,4732 | 1,470 | 1,469 | 1,470 | 1,4681 | 1,4681 | 1,465 | 1,468 | 1,469 | |

| Числовая апертура | 0,12 | — | — | — | — | 0,16 | 0,13 | 0,13 | — | — | — | |

| Разность показателей преломления, % | 0,33 | — | 0,75 | — | — | — | 0,36 | 0,36 | 0,36 | — | — | |

| Собственный радиус изгиба, м | ≥ 2 | ≥ 4 | ≥ 2 | ≥ 2 | ≥ 4 | ≥ 4 | ≥ 4 | ≥ 4 | — | ≥ 4 | ≥ 4 | |

| Профиль показателя преломления | ступенька | — | треугольник | — | трезубец | трезубец | ступенька | ступенька | ступенька | — | — | |

| Рабочие окна прозрачности, нм | 1310/1550 | 1285-1620 | 1530-1560 | 1525-1620 | 1530-1625 | 1530-1560 | 1310/1550 | 1310/1550 | 1300/1550 | 1310/1550 | 1310/1550 | |

3.2. Материалы оптических волокон из кварцевого стекла

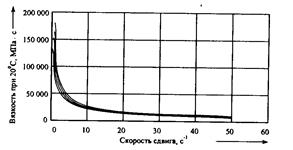

Стекла для волоконной оптики должны обладать комплексом физико-химических свойств, не традиционных для классической оптики. Для обеспечения нормального процесса формирования волокон из расплавов двух стекол необходимо, чтобы вязкости, коэффициенты линейного термического расширения стекол сердцевины и оболочки были совместимы в широком интервале температур [11]. Наибольшая часть применяемых в оптике стекол относится к числу оксидных и в свою очередь в зависимости от химического состава делится: по виду окисла-стеклообразователя на силикатные, боратные, фосфатные, германатные, альминатные, борсиликатные, алюмоборсиликатные и т.д.; по содержанию щелочных окислов на бесщелочные (не содержат щелочных, но могут содержать щелочноземельные окислы — MgO, СаО, ВаО и пр.), малощелочные, многощелочные [12].

Выбор материалов для изготовления ОВ определяется необходимостью удовлетворения одновременно следующих требований: способностью вытягиваться в нить, обладающую высокой прочностью и гибкостью; возможностью варьирования в широком интервале ПП для создания различных типов оптических сред; низкими оптическими потерями на несущей частоте излучения и т.д. Наиболее удовлетворяют этим требованиям оксидные (видимая область и ближняя ИК — область спектра), халькогенидные и галогенидные (средняя и дальняя ИК — область спектра) стекла.

Стекла характеризуются следующими физико-химическими параметрами, важными для эксплуатации ОВ.

Механическая прочность стекла зависит не столько от его химического состава, сколько от состояния поверхности. Теоретическая прочность при разрыве кварцевого стекла, рассчитанная исходя из прочности связи Si-О, составляет (70-74) ГПа, реальная прочность того же стекла при растяжении может составлять всего 2-5 ГПа. Подобное снижение прочности стекла обусловлено наличием на его поверхности большого количества микродефектов (трещин Гриффита), являющихся концентраторами напряжений. Удаление дефектного поверхностного слоя, например, путем травления, увеличивает прочность стекла до 5-5,5 ГПа.

Температурный коэффициент линейного расширения (ТКЛР) стекол находится в пределах от 5,8 10-7 (кварцевое стекло) до 150 10-7 град . Большинство стекол с низким ТКЛР отличаются более высокой термической и химической устойчивостью и более высокой температурой размягчения.

Температура размягчения для стекол разного состава изменяется в пределах 350-1730oС. Последняя цифра относится к кварцевому стеклу.

Важным параметром, характеризующим оптические свойства стекла, является показатель преломления ( n ), который в зависимости от состава меняется от 1,3 до 2,0, возрастая с увеличением концентрации окислов PbO, ВаО и пр. Специальную зависимость показателя преломления стекол в диапазоне длин волн 0,2...2,0 мкм можно описать формулой Селмейера:

![]() (3.1)

(3.1)

где Аi, li — коэффициенты ряда Селмейера; λ, li выражены в микрометрах.

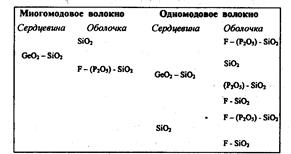

Для изготовления ОВ, используемых в диапазоне длин волн 0,8 ... 1,8 мкм, применяются кварцевые стекла с легирующими добавками окиси германия GeO2, фосфора Р2О3, повышающими показатель преломления кварца, и добавками окиси бора В2О3, фтора F, понижающими его показатель преломления. Значения коэффициентов Аi, li в (3.1) для стекол различных составов приведены в табл. 3.4.

Самым низким значением поглощения в видимой и ближней инфракрасной областях длин волн среди большинства стекол обладает плавленый кварц при высокой степени очистки и гомогенности. Кварц имеет значительные преимущества перед остальными видами стекол из-за малых внутренних потерь на рассеивание. В ОВ из плавленого кварца самое низкое известное значение поглощения составляет 1,9 дБ/км на длине волны 0,85 мкм, 0,291 дБ/км на длине волны 1,3 мкм и 0,154 дБ/км на длине волны 1,55 мкм, следовательно собственное поглощение материала еще меньше. Высокая температура плавления кварца, с одной стороны, требует специальной технологии для изготовления ОВ, с другой, помогает избавиться от различных примесей, испаряющихся при более низких температурах.

Таблица 3.4. Коэффициенты ряда Селмейера для кварцевых стекол

| Состав стекла | Тип коэффициента | Значение коэффициента для i | ||

| 1 | 2 | 3 | ||

| Si O2 | Ai li | 0,6961663 0,0684043 | 0,4079426 0,1162414 | 0,8974794 9,8961610 |

| 13,5% Ge О2 86,5% Si О2 | Ai li | 0,73454395 0,08697693 | 0,42710828 0,11195191 | 0,82103399 10,84654000 |

| 7% Ge О2 93,0% Si О2 | Ai li | 0,686982900 0,078087582 | 0,44479505 0,11551840 | 0,79073512 10,43662800 |

| 4,1% Ge О2 95,9% Si О2 | Ai li | 0,686717490 0,072675189 | 0,43481505 0,11514351 | 0,89656582 10,00239800 |

| 13,5% Ве2 О3 86,5% Si О2 | Ai li | 0,707246220 0,080478054 | 0,39412616 0,10925792 | 0,63301929 7,89080630 |

| 3,1% Ge О2 96,9% Si О2 | Ai li | 0,7028554 0,0727723 | 0,4146307 0,1143085 | 0,8974540 9,8961610 |

| 3,5% Ge О2 96,5% Si О2 | Ai li | 0,7042038 0,0514415 | 0,4160032 0,1291600 | 0,9074049 9,8961560 |

| 3,0% В2 О3 97,0% Si О2 | Ai li | 0,6935408 0,0717021 | 0,4052977 0,1256396 | 0,9111432 9,8961540 |

| 3,5% В2 О3 96,5% Si О2 | Ai li | 0,6929642 0,0604843 | 0,4047458 0,1239609 | 0,9154064 9,8961520 |

| 3,3% Ge О2 9,2% В2 О3 87,5% Si О2 | Ai li | 0,6958807 0,0665654 | 0,4076588 0,1211422 | 0,940193 9,896140 |

| 2,2% Ge О2 3,3% В2 О3 94,5% Si О2 | Ai li | 0,6993390 0,0617482 | 0,4111269 0,1242404 | 0,9035275 9,8961580 |

| 9,1% Р2 О5 90,9% Si О2 | Ai li | 0,695790 0,061568 | 0,452497 0,119921 | 0,712513 8,656641 |

| 1% F 99% Si О2 | Ai li | 0,691116 0,068227 | 0,399166 0,116460 | 0,890423 9,993707 |

| 16,9% Nа2 O 32 5% В2 О3 50,6% Si О2 | Ai li | 0,796468 0,094359 | 0,497614 0,093386 | 0,358924 5,999652 |

Стекла для изготовления ОВ (сердцевины и оптической оболочки) отличаются друг от друга показателем преломления.

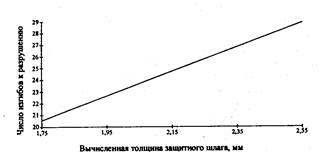

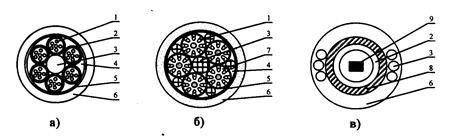

Значительное влияние на характеристики ОВ оказывает конструкция защитного полимерного покрытия. Покрытие должно обеспечивать сохранность собственной прочности ОВ, защищая его поверхность от влаги, химических и механических повреждений, фильтрации оболочечных мод и предотвращая возникновение дополнительных потерь на передачу, обусловленных макроизгибами.

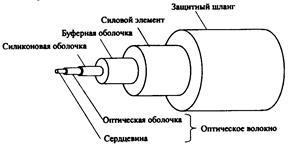

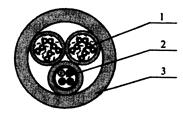

Защитная оболочка ОВ из полимерных материалов в общем случае имеет сложную структуру и состоит из первичного, буферного и вторичного покрытий. Первичное покрытие защищает оптическую оболочку ОВ. Буферное — предотвращает возникновение дополнительных потерь на макроизгибах. Вторичное — защищает первичное и буферное покрытия от механических повреждений в процессе изготовления и прокладки ОК. Первичное и буферное покрытия наносятся в процессе вытяжки ОВ, вторичное — методом экструзии при вытяжке ОВ или осуществляется отдельная операция.

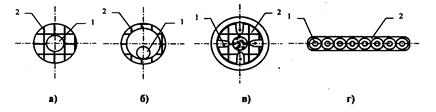

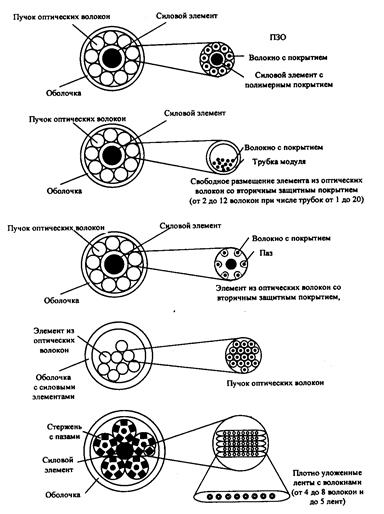

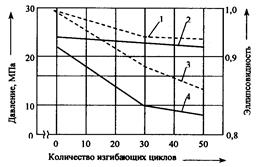

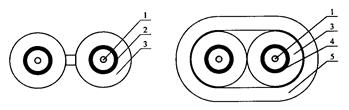

В качестве вторичной защиты ОВ могут служить (рис. 3.5): трубки оптических модулей или пазы профилированных сердечников ОК; плотные покрытия из полимеров; ленточно-элементная укладка.

Первичное защитное покрытие (ПЗП) наносится на оптическую оболочку в виде лака с последующим отверждением. Несмотря на его небольшую толщину (от единиц до десятков микрон), ПЗП существенно улучшает характеристики ОВ. Так, например, ПЗП из силиконового компаунда почти на 50 % уменьшает чувствительность одномодового ОВ (в части стабильности фазы) к воздействию раздавливающих нагрузок. Это позволяет во многих случаях использовать для передачи сигналов с повышенным требованием к сохранению поляризации обычные одномодовые ОВ. При воздействии раздавливающей нагрузки на ОВ с кварцевой сердцевиной и кварцевой оптической оболочкой в ПЗП возникают микроизгибы вследствие шероховатости поверхности основания какого-то элемента кабельной конструкции.

Рис. 3.5. Вторичное покрытие оптического волокна:

а-плотное; б-трубчатое; в-пазы профилированногосердечника; г-ленточно-элементная укладка:

1-ОВ; 2-вторичная укладка

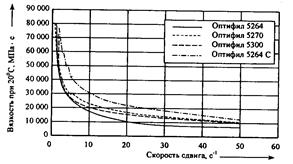

На практике все большее применение стали получать ОВ с двухслойным покрытием, в которых первый слой выполнен мягким (буферным) с низким (1-20 МПа) модулем Юнга, а второй – с жестким модулем Юнга от 0,1 до 4 ГПа. Второй слой накладывается вокруг первого практически без промежутка, т.е. плотно. Такая конструкция ОВ получила название ОВ с плотной защитной оболочкой (ПЗО). Мягкая буферная оболочка достаточно эффективно предохраняет световод от действия раздавливающих нагрузок и обеспечивает малый прирост оптических потерь при изготовлении ОК и его эксплуатации. Выбор материала и размеров вторичной (внешней) защитной оболочки определяют оптические характеристики ОВ и их стабильность во времени. При этом учитываются размеры ОВ, числовая апертура, размеры вторичного защитного покрытия и его материал. Волокна с большой числовой апертурой менее подвержены воздействию микроизгибов.

Основной причиной возникновения микроизгибов в ОВ с ПЗО является различие температурного коэффициента линейного расширения (ТКЛР) материала ОВ и материала защитных полимерных покрытий. Для ОВ в тонком защитном покрытии эта разница не очень существенна, но при наличии ПЗО влияние микроизгибов на оптические характеристики волокна велико. Кроме этого микроизгибы появляются при усадке полимерных материалов. Поэтому увеличить модуль Юнга внешнего полимерного покрытия за счет ориентирования молекул (вытяжки) при экструдировании нельзя.

Диаметр ОВ по ПЗО обычно составляет от 0,5 до 2,0 мм.

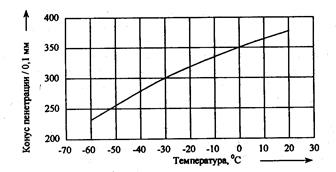

Первичное защитное покрытие наносится на поверхность ОВ при его непосредственном изготовлении в едином технологическом процессе. ПЗП защищает ОВ от механических повреждений, влаги и других внешних факторов. Полимер, используемый для первичного покрытия, должен быть стоек при воздействии рабочих температур; реагенты должны быть жидкими при комнатной температуре и иметь достаточно низкую вязкость для наложения на световод в виде пленки толщиной 10-50 мкм концентричным слоем, постоянным по толщине, т.е. вязкость не должна превышать 5 Па с. Реагирующие компоненты материала должны полностью превращаться в твердый полимер (свободный от растворителя или продуктов реакции) с гладкой поверхностью. Время полимеризации должно быть соотнесено со скоростью вытяжки ОВ. Показатель преломления полимера должен быть не менее 1,43. Первичное защитное покрытие должно обладать хорошей адгезией к материалу оптической оболочки световода и быть эластичным. Это покрытие, как и другие виды покрытий, при его наложении на оболочку ОВ не должно вызывать остаточных напряжений по всей его длине или в локальных точках. Полимерное покрытие должно легко сниматься с поверхности волокна. При выборе материала необходимо учитывать ТКЛР, который должен приближаться к ТКЛР материала ОВ.

Для ПЗП в большинстве своем используются лаки. По способу отверждения они делятся на материалы теплового и ультрафиолетового (УФ) отверждения. К первым из них можно отнести силиконовые компаунды, представляющие собой модифицированную двухкомпонентную силиконовую смолу, отверждаемую при нагреве. Компоненты имеют: удельную плотность (1,09-1,1) г/см; показатель преломления 1,43-1,52; время полимеризации при температуре 150оС до 30 мин; ТКЛР=3х10-4 град-1. Указанные значения могут изменяться в зависимости от конкретного типа материала. Основным недостатком данных полимеров является водопроницаемость. Через пленку толщиной приблизительно 50 мкм вода диффундирует до 300 г/м2 в сутки.

Материалы ПЗП ультрафиолетового отверждения имеют лучшую однородность покрытия, так как отверждение происходит практически мгновенно при низкой температуре. Показатель преломления составляет 1,375-1,385. Материал обеспечивает изготовление ОВ со скоростью от 2,5 до 5м/с.

В качестве ПЗП ОВ могут использоваться неорганические диэлектрические материалы (алмазноподобная форма углерода в виде пленки толщиной в несколько нанометров) и металлы (индий, олово, алюминий), наносимые на поверхность ОВ методами ионного осаждения в вакууме или протягиванием волокна через фильеру с расплавленным металлом. Однако ОВ с металлическими ПЗП имеют большие потери из-за наличия микроизгибов, вызванных жесткими свойствами материала покрытия.

Материалы буферного покрытия ОВ должны играть роль демпфера, уменьшающего воздействие защитных оболочек на ОВ. Буферный слой заполняется мягким полимерным материалом, например, СИЭЛ или уретанакрилатные композиции.

В некоторых фирмах, например, в фирме Ericsson, в качестве первичного покрытия ОВ применяется акрилат с УФ обработкой. Акрилатное покрытие наносится двумя отдельными слоями: мягкий внутренний слой и жесткий внешний слой. Обеспечивая физическую защиту и значительную прочность покрытие одновременно придает кабелю стойкость от поперечной силы, абразивного износа и коррозионной среды, например, влаги. Оно также уменьшает риск потерь от микроизгиба.

Акрилат применяется и в качестве связующего материала матрицы ленты для удержания волокон на ленточной структуре. Температурные характеристики для акрилатного покрытия разработаны из расчета эксплуатации в одном диапазоне температур с волоконно-оптическими кабелями, от — 40оС до + 70оС.

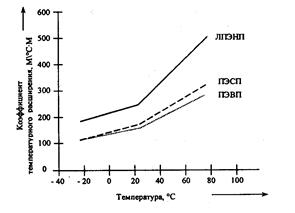

Материалы вторичного защитного покрытия (ВЗП) должны обеспечить защиту ПЗП и буферного слоя от механических повреждений в процессе изготовления и прокладки кабеля. Обычно для этого исполыуют эпоксиакрилаты, уретанакрипаты, фторполимеры, полипропилен, найлон-12, полиамид, капрон, полиэтилены, кремнийорганические резины и пр. Материал вторичного защитного покрытия должен обеспечить механическую прочность покрытия выше прочности ОВ. Однако необходимо учитывать воздействие ВЗП на ОВ, возникающее за счет разности ТКЛР материала ВЗП и волокна, а также вклада релаксационных напряжений в материал покрытия. Влияние ВЗП на ОВ можно уменьшать за счет применения тонкослойных покрытий и управления релаксационными и ориентационными процессами в полимерах. Тонкослойные покрытия наносят с использованием эпоксиакрилатов и уретанактилатов.

Значения ТКЛР различных материалов приведены в табл. 3.5.

Таблица 3.5. ТКЛР материалов, применяемых для изготовления ОВ и ОК

| Материал | ТКЛР, град-1 |

| Поливиннлацетат | 8,6∙10-5 |

| Поликарбонат | 6∙10-6 |

| Полиамид | 1,5∙10-4 |

| Найлон-12 | 1∙10-4 |

| Халар | 8∙10-5 |

| Хайтрап | 8∙10-5 |

| Самозатухающий полиэтилен | (2,1-5,5)∙10-4 |

| Полиуретан | (1-2)∙10-4 |

| Алюминий | (2,2-2,5)∙10-5 |

| Кварц | 5,8∙10-7 |

| Полиэтилен низкой плотности | (2,2-5,5)∙10-4 |

| Полиэтилен высокой плотности | 4∙10-4 |

| Полипропилен | 1,1∙ 10-4 |

| Поливинилхлорид | 1,6∙10-4 |

| Полистирол | 8∙10-5 |

| Фторопласт-40 | (6-9)∙10-5 |

| Полиакрилат | 7,7∙10-5 |

| Сталь | (1,1-1,8)∙10-5 |

3.3. Изготовление оптических волокон

3.3.1. Общие положения

Технологический процесс изготовления ОВ разрабатывается, исходя из требований точного использования конструктивных решений и наименьшего влияния на параметры волокна внешних воздействующих факторов, а также экономической целесообразности работ.

Волокна обычно изготавливаются в ходе нескольких технологических операций, чтобы целенаправленно оптимизировать их механические, геометрические и оптические характеристики. Такая технология позволяет осуществлять быстро и экономично массовое производство, что является существенным фактором для современной техники связи, использующей волоконно-оптические кабели.

Общая технологическая схема изготовления ОВ включает изготовление заготовок и вытяжку ОВ из этих заготовок. Заготовка представляет собой стеклянный стержень, состоящий из стекла сердцевины и стекла оболочки. Если рассматривать поперечное сечение такой заготовки, то в увеличенном масштабе видны геометрические размеры и профиль показателя преломления ОВ, который может быть сделан из заготовки. При сильном нагревеодного конца заготовка вытягивается в волокно, при этом одновременно наносится покрытие, являющееся его защитной оболочкой.

Изготовление кварцевых заготовок осуществляют различными технологическими методами, в основе которых лежит метод жидкой фазы, парофазная техника и золь-гель процесс.

Метод жидкой фазы в основном используют для изготовления многокомпонентных ОВ с диаметром сердцевины 250 мкм и 400 мкм, числовой апертурой более 0,5 и коэффициентом затухания 3 — 20 дБ/км.

К методам жидкой фазы относят методы: тигля, слоистого расплава, двойного тигля, обменной диффузии, модифицированный метод обменной диффузии «фазил», ионного обмена [13].

Золь-гель процесс производства оптических заготовок разрабатывался с 1977 г. Существуют два основных метода изготовления кварцевого гель-стекла: гидролиз и полимеризация алкоголятов; превращение в гель золей, полученных из коллоидных оксидных дисперсий. С помощью золь-гель процесса изготовляют опорные кварцевые трубы (ОКТ), сердцевину и оптическую оболочку.

Алкоголяты позволяют получать многокомпонентные гели и благодаря маленьким порам (2 — 7 нм), эти гели могут спекаться при температурах, значительно меньших, чем температуры, которые применяются при образовании стекла. Таким образом можно исключить проблему кристаллизации, так как спекание происходит при температуре значительно ниже той, при которой начинается образование центров кристаллизации и рост кристаллов. Однако сушка монолитных алкоголятных гелей представляется трудной задачей. Она может быть решена путем гиперкритической откачки воздуха из автоклава. Метод очень трудоемок, требует громоздкого оборудования и больших затрат.

Остановимся в основном на изготовлении заготовок методом парофазной техники. Он является наиболее распространенным для ОВ, применяемых в технике связи.

3.3.2. Технология изготовления опорных кварцевых труб

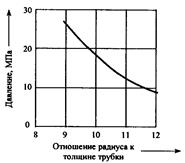

Опорные кварцевые трубы (ОКТ) являются важным исходным компонентом для изготовления кварцевых заготовок [13]. Они изготовляются из различных видов сырья по одностадийной или двухстадийной технологии (рис. 3.6).

Рис. 3.6. Перечень основных технологических операций производства опорных кварцевых труб

Одностадийный процесс обеспечивает наилучшие геометрические характеристики изготовляемых труб, но, как и процесс контактного двухстадийного формирования труб, не обеспечивает высокой прочности кварцевого стекла ОКТ ввиду его загрязнения частицами материала дорна установки контактного формирования трубы.

Наибольшее распространение получил двухстадийный процесс производства ОКТ из натурального стекла с использованием метода бесконтактного формирования трубы, имеющий достаточно высокие технико-экономические показатели [13]. Изготовленные на его основе ОКТ выпускают диаметром 8 — 24 мм с радиальной толщиной стенок 1 — 1,6 мм. Допуски на радиальную толщину стенки для лучших образцов ОКТ колеблются от ± 0,2 до ± 0,4 мм. Длина ОКТ может составлять 1 — 2,5 м. Допуск на радиальную толщину стенки в значительной степени определяет точность изготовления заготовки с заданным профилем показателя преломления заготовки.

3.3.3. Изготовление заготовок путем плавления стекла

При изготовлении волоконных световодов методом «стержень в трубке» стержень из высокочистого кварцевого стекла в качестве сердцевины вдвигается в опорную кварцевую трубку с меньшим показателем преломления, служашую оболочкой. Размеры стержня и трубки таковы, что между ними практически не остается зазора. Однако при этом любые мельчайшие повреждения и примеси на их пограничной поверхности после вытяжки световода приводят к большому затуханию (от 500 до 1000 дБ/км) и, кроме того, этим методом можно изготавливать только многомодовые световоды со ступенчатым профилем показателя преломления. При другом методе стекло сердцевины и стекло оболочки приводятся одновременно в расплавленное состояние и световод вытягивается непосредственно из расплава. Такой метод называется методом двойного тигля или методом совмещенного расплава, так как стекло для сердцевины и для оболочки плавится раздельно в двух тиглях. В качестве стекла используются высокочистые типы многокомпонентных стекол, например щелочносвинцовосиликатное стекло и натрийборсиликатное стекло. За счет диффузии или ионного обмена между стеклом сердцевины и стеклом оболочки можно изготавливать волоконные световоды с градиентным профилем показателя преломления (метод Сельфок). Поскольку внутренние поверхности тиглей не могут быть абсолютно чистыми, в световод наряду с переходными металлами дополнительно попадают примеси, увеличивающие затухание (от 5 до 20 дБ/км при 850 нм). Этот метод используется для производства световодов с «толстой» сердцевиной (диаметр сердцевины ≥ 200 мкм). При методе разделения фаз стекла стержень из натрийборсиликатного стекла формируется при температуре 1200оС, а затем выдерживается в течение нескольких часов при t = 600оС. За это время происходит разделение натрийборат-стеклофазы в матрицу SiО2-стекла. Переходные металлы, такие как Fe и Си, собираются в натрийборат-стеклофазе и могут быть выщелочены с помощью кислоты, так что получается пористая заготовка. Она пропитывается высокочистым солевым раствором, например, нитрата цезия, а затем промывается снаружи. Легирование цезием увеличивает показатель преломления внутри. Промытая зона становится оболочкой. С помощью этого метода могут производиться волоконные световоды со ступенчатым и градиентным профилями показателя преломления с затуханием от 10 до 50 дБ/км при длине волны 850 нм.

Используется еще один метод изготовления заготовки, когда стержень из коммерчески доступного кварцевого стекла используется лишь в качестве сердцевины, а во время вытягивания вокруг него накладывается оболочка из прозрачной пластмассы с низким показателем преломления. При этом достигаются величины затухания от 5 до 50 дБ/км.

Существуют также исключительно полимерные световоды, у которых сердцевина и оболочка изготавливаются из оптически чистых пластмасс с различными показателями преломления. У таких световодов затухание по результатам измерений составило от 100 до 400 дБ/км при длине волны 600 нм.

3.3.4. Изготовление заготовки методом осаждения стекла из паровой фазы

Прорыв в производстве волоконных световодов с крайне малым затуханием был достигнут только с помощью различных методов парофазного осаждения — способа, который впервые был использован в 1970 г. американской фирмой Corning Glass Works. При этом осаждение стекла может происходить на внутренней поверхности вращающейся ОКТ (метод внутреннего парофазного осаждения), на внешней поверхности вращающегося затравочного стержня (метод внешнего парофазного осаждения) или на торце поверхности стержня из кварцевого стекла (метод осевого парофазного осаждения).

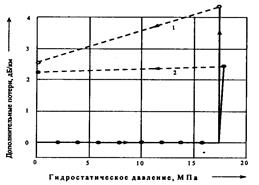

Сравнительные данные, характеризующие технологические методы производства заготовок на базе осаждения стекла из паровой фазы, приведены в табл. 3.6.

Таблица 3.6. Сравнительные характеристики различных технологических методов производства заготовок

| Параметр | Значения для | ||

| MCVD | OVD | VAD | |

| Коэффициент затухания одномодовых ОВ на λ=1,3 мкм, дБ/км | 0,40 | 0,35 | 0,4-0,45 |

| Коэффициент затухания градиентных ОВ на λ =1,3 мкм, дБ/км | 0,55 | 0,55 | 0,55 |

| Коэффициент широкополосности на λ = 1,3 мкм, МГц км | 800-1800 | 800-1200 | 700-1200 |

| Скорость осаждения частиц кремниевого диоксида, г/мин | 0,5-2,0 | 4 | 0,6-2,0 |

| Минимально возможная длина ОВ из заготовки, км | 10-30 | 50 | 50 |

| Число технологических операций при изготовлении заготовки | 1-2 | 3-4 | 4-5 |

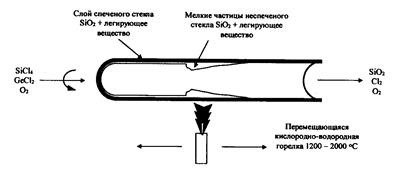

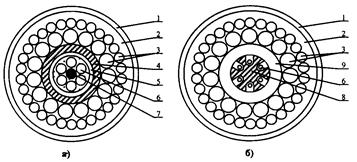

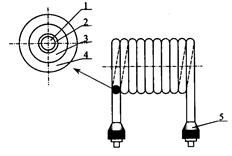

Энергия, необходимая для осаждения стекла при методе внутреннего паромного осаждения, может быть получена либо снаружи от кислородно-водородной газовой горелки (модифицированный метод химического парофазного осаждения), либо изнутри от плазменного пламени (плазменный метод химического парофазного осаждения), рис. 3.7. При этих методах осаждение стекла происходит за счет реакции разложения сильно летучих высокочистых соединений в кислородно-водородном или плазменном пламени. В настоящее время в промышленном серийном производстве заготовки для много- и одномодовых световодов изготовляются этими методами. Так одномодовые ОВ имеют самое низкое затухание (0,2 дБ/км при длине волны 1550 нм) и малый коэффициент дисперсии (< 3,5 пс/нм км в диапазоне длин волн от 1290 до 1330 нм). С одной стороны, особое внимание уделяется выбору оптимальной скорости осаждения (т.е. количество осажденных порошкообразных частиц в минуту), которая обычно бывает в диапазоне от 1 до 5 г/мин. С другой стороны, желательно увеличение размера заготовки, с тем чтобы из одной заготовки можно было вытянуть световод длиной более 100 км. Рассмотрим более подробно производство кварцевого стекла методом осаждения [12]. Оптическое волокно для передачи информации состоит главным образом из ультрачистого кремниевого диоксида (SiО2). Сердцевина волокна, по которой передается свет, состоит из кремниевого диоксида, легированного небольшим количеством германия для увеличения показателя преломления сердцевины. Если изготовитель хочет уменьшить показатель преломления оболочки, то SiО2 легируется фтором. Кремниевый диоксид поглощает мало света, что делает его наиболее подходящим материалом в изготовлении ультрачистого (ультрапрозрачного) стекла. Процесс производства ультрачистого кремниевого диоксида, легированного или нелегированного, относительно прост. Он осуществлятся осаждением чрезвычайно чистого, гомогенизированого, кремниевого диоксида из SiCl4 в паровой фазе.

Рис. 3.7. Изготовление заготовок методами внутреннего парофазного осаждения:

а-плазменный; б-MCVD методы

Естественный кремниевый диоксид, например, кварцевый или кварцевый минеральный песок, не может использоваться непосредственно для производства стекловолокна. Кварц и кварцевый минеральный песок содержат недопустимые количества металлических окисей, которые должны быть удалены. Для этого жидкий тетрахлорид кремния выпаривается. Кремниевый тетрахлорид производится из естественного кремниевого диоксида за счет уменьшения углерода и дальнейшей реакции с хлором (рис. 3.8). Частичная дистилляция гарантирует, что кремниевый тетрахлорид, который должен использоваться при производстве ОВ, ультрачист. Металлы в форме металлических хлоридов, например хлористое железо, остаются как отходы производства. Кремниевый тетрахлорид также имеет другие области применения, например, в производстве ультрачистого кремния для производства полупроводников.

Рис. 3.8. Блок-схема производства ультрачистого кремниевого диоксида из естественного кварца или кварцевых минеральных песков

Следующая стадия в изготовлении стекла для ОВ — это восстановление кремниевого диоксида из кремниевого тетрахлорида (рис. 3.9). Кремниевый диоксид осаждается из паровой фазы на подходящую заготовку. Кремниевый тетрахлорид может быть легирован добавками хлоридов, прежде всего германия (GeCl4), но иногда также фосфора (РОС13). Хлорид или смесь хлоридов окисляются в газовом пламени или окислительном газе в результате термической реакции при температуре приблизительно 1300oС.

Реакции заставляют очень мелкие частицы порошка кремниевого диоксида конденсироваться из пара и оседать в соответствующей заготовке. Излишки воды в кремниевом диоксиде эффективно удаляются газом хлора, так как реакция воды и хлора формирует соляную кислоту, которая получается при температуре около 1000oС. Удаление воды (дегидратации) способствует улучшению передачи света через готовое стекловолокно. Пористый кремниевый диоксид затем спекается при повышенной температуре 1200oС и кремниевый диоксид формируется в твердое, свободное от пузырьков воздуха стекло.

Рис. 3.9. Осаждение кремниевого диоксида при высокой температуре в ультрачистой кварцевой трубке при MCVD процессе

3.3.5. Модифицированный метод химического парофазного осаждения (МСVD)

Этот метод изготовления заготовок для производства волокон был сначала описан в работах Лаборатории Бэлла в 1974 г. Модифицированный метод химического, парофазного осаждения MCVD стал одним из наиболее испытанных и проверенных методов, используемых для изготовления волоконно-оптических заготовок. Процесс прост, гибок и легок в производстве. Простота его выполнения наиболее подходит для научных исследований в области оптических волноводов. Крупномасштабное использование этого метода осуществлено фирмой Lucent Technologies в США и многими другими изготовителями США, Японии и Европы. Метод позволяет осуществить вариацию множества параметров, например, диаметра готового многомодового или одномодового стекловолокна, числовой апертуры (NA) и профиля показателя преломления. Эти параметры могут меняться в зависимости от количества пара кремниевого диоксида и примесей легирования, при этом весь процесс управляется и контролируется компьютерами.

Рис. 3.10. Непосредственные составляющие ОВ

При методе MCVD сверхчистый кремниевый диоксид (всегда легированный для сердцевины) осаждается на внутренней части стеклянной трубки, которая затем подвергается воздействию повышенной температуры (газовое пламя). В результате трубка приобретает форму твердого стеклянного стержня диаметром около 30 — 40 мм и длиной 1000 мм., т.е. имеет готовый профиль стекловолокна. Этот процесс также включает вытягивание стержня (называемого заготовкой) в стекловолокно, которое является оптическим волноводом.

Процесс осаждения фазы основан на высоком температурном окислении SiCl4, и окислении легирующих примесей. Процесс занимает около восьми часов, в зависимости от размера заготовки. Этот процесс одинаков как для одномодовых так и многомодовых волокон. Составляющие сердцевины и оболочки ОВ в виде примера представлены на рис. 3.10. Процесс осаждения начинается с вымывания очень чистой, высококачественной ОКТ кремнезема в кислотной ванне, затем трубка фиксируется в токарноподобном устройстве, где вращается вокруг центральной оси. Кислородно-водородная горелка перемещается в двух направлениях вдоль трубки, прогревает ее очень высокой температурой (рис.3.7 б). Вводный конец трубки соединен через газонепроницаемый вращающийся соединитель с системой, подающей газы. Эта система включает газовый смеситель и компьютер, регулирующий управление потоком газов (контроллер расхода массы). Эта часть аппарата должна быть абсолютно герметичной, исключать попадание загрязняющих веществ из системы ввода и обеспечивать точную пропорцию подачи газов. Из другого конца трубки (выходного конца) удаляются лишние материалы.

Рис. 3.11. Процесс сжатия трубки

В процессе осаждения точно контролируется количество химических компонентов, подаваемых в трубку с помощью подачи индивидуальных потоков газов (Ar, Не и О2). В области повышенной температуры, создаваемой непосредственно над горелкой, SiСl4 и легирующие примеси окисляются. При этом мелкая порошковая окись формируется из подаваемых газов по всей длине трубки. Когда тепловая энергия от горелки достигает осевшего порошка, под действием тепла порошок плавится в свободный от пузырьков, твердый, прозрачный кремниевый диоксид (легированный или нелегированный). Горелка при достижении конца трубки меняет направление движения и быстро перемещается назад по трубке к начальной точке, чтобы образовать новый слой порошка. Разнообразные легирующие материалы, подаваемые в различных количествах в течение фазы осаждения, образуют сердцевину и оболочку. Различие профия показателя преломления ОВ зависит от количества легирующих примесей. В этом методе доступ загрязняющих веществ всех видов снижен настолько, насколько это технически возможно — особенно загрязняющих веществ, содержащих водород. Загрязняющие вещества, содержащие водородные формы ОН в стекловолокне, приводят к серьезным увеличениям затухания в световодах.

Основное преимущество метода MCVD состоит в том, что структура ОВ и его свойства могут быть включены в заготовку и сохранены в готовом стекловолокне. Относительные габариты и индексная конфигурация заготовки задаются готовому волокну в течение процесса вытяжки.

После окончания процесса осаждения выполняется в несколько этапов сжатие трубки (рис.3.11). Для этого повышается температура трубки при помощи газовой водородно-кислородной горелки до 1500 — 2000oС, при которой трубка медленно размягчается и свертывается в твердый стержень заготовки. Этот процесс является решающим для формирования заключительных геометрических свойств заготовки. Сжатие происходит, когда пламя горелки последовательно передается трубке.

Если газы, реагирующие внутри трубки, не содержат водорода, то при этом методе особого процесса сушки не требуется, так как, в общем, газ, сильно насыщенный водородом и используемый для нагрева, входит в контакт с трубкой только снаружи, другие факторы окружающей среды также не оказывают влияния.

Недостатком метода MCVD следует считать наличие большого температурного градиента между внутренней поверхностью ОКТ в месте реакции и наружной поверхностью.

3.3.6. Плазменный метод химического парофазного осаждения (PCVD)

Изготовление заготовок плазменным методом химического парофазного осаждения осуществляется, в основном, аналогично модифицированному методу химического парофазного осаждения. Различие заключается в технике реакции. Плазму получают путем возбуждения газа (рис. 3.7. а) с помощью, например, микроволн (сверхвысокие частоты). При этом газ ионизируется, т.е. разлагается на свои носители электрических зарядов. При воссоединении этих носителей вьщеляется тепловая энергия, которая может быть использована для плавления материалов с высокой температурой точки плавления. Так, при плазменном методе галогениды вступают в реакцию с помощью плазмы низкого давления (давление газа примерно 10 мбар), и в результате соединения с кислородом образуется SiO2. Возникающие при этом порошкообразные частицы при температуре примерно 1000оС осаждаются в виде стеклянного слоя. Поскольку плазменное пламя движется быстро вдоль трубки назад и вперед, то за счет перемещения резонатора можно изготовить более 1000 тонких слоев, благодаря чему можно повысить точность профиля показателя преломления.

Основным преимуществом метода является более низкая температура всего процесса осаждения, чем при методе MCVD. Точность изготовления профиля показателя преломления повышается.

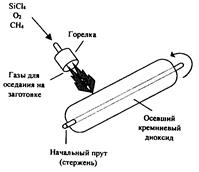

3.3.7. Метод внешнего парофазного осаждения (OVD)

Метод внешнего парофазного осаждения более сложен, чем метод MCVD. Однако полный объем ОВ, изготовленных из заготовок, выполненных методом OVD больше, чем объем ОВ, изготовленных из заготовок, выполненных методом MCVD так же в крупномасштабном производстве этот метод более эффективен, чем метод MCVD. Сложность и всесторонняя патентная защита метода OVD привели к тому, что он используется исключительно фирмой Coming Glass Work [14].

Производство заготовки методом OVD осуществляется двумя этапами.

Рис. 3.12. Изготовление заготовки методом OVD

Первый этап включает в себя осаждение порошка кремниевого диоксида с или без легирующих примесей (см. описание процесса MCVD) на тонком стержне. Горячий поток частиц кремниевого диоксида проходит по поверхности стержня, некоторые из них прилипают к стержню, вращающемуся вокруг своей оси вдоль горелки (рис. 3.12). Пористая заготовка создается слой за слоем. При этом некоторые частицы спекаются.

После осаждения достаточного количества стекла для сердцевины и оболочки, процесс останавливается, и начальный стержень становится заготовкой. В процессе изготовления заготовки кислород (O2 вместе с другими легирующими добавками, необходимыми для обеспечения нужного профиля показателя преломления, например с металлогалогенидами (SiCl4, GeCl4, BCl3, РСl3), подается в горелку и там преобразуются в соответствующие оксиды. Оксиды образуют малые порошкообразные частицы, которые осаждаются на вращающемся стержне. Если стержень также перемещается назад и вперед вдоль продольной оси, то получается слоистая пористая стеклянная заготовка. Каждый слой может легироваться по-разному, т.е. к основному материалу (SiО2) может быть добавлено определенное количество примеси. Для градиентных профилей показателя преломления легирование сердцевины с помощью GeO2 уменьшается от первого слоя к последующим непрерывно до тех пор, когда будет осаждаться SiO2 в чистом виде. Соответственно для ступенчатых профилей показателя преломления легирование сердцевины посредством GeO2 остается постоянным от слоя к слою.

Рис. 3.13. Усадка пористой заготовки

Второй этап изготовления заготовки предусматривает процесс усадки пористого стержня. Пористая форма заготовки в управляемой печи нагревается сначала в среде газа хлора, а затем позонно нагревается до температуры 1400-1600oС, при которой частицы кремниевого диоксида спекаются в твердый, свободный от пузырьков стеклянный стержень — заготовку (рис. 3.13). Пустоты из начального стержня в основном схлопываются в течение этого этапа, отверстие по центру заготовки тоже исчезает. Во время спекания заготовка постоянно омывается газообразным хлором с тем, чтобы удалить из стекла, по возможности, все следы воды, так как в противном случае следует ожидать больших величин затухания.

В целом описанные выше этапы метода OVD включают в себя пять основных последовательных циклов: очистка материалов, транспортировка реагирующих материалов к тепловой зоне, химическая реакция и формирование частиц, осаждение частицы на начальный стержень или заготовку с уже имеющимся напылением, дегидрация и спекание.

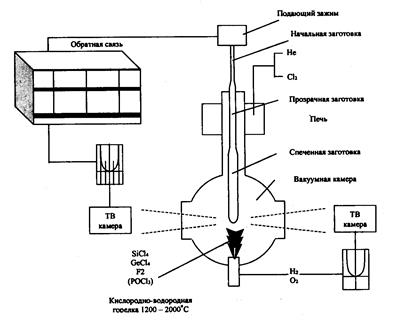

3.3.8. Метод осевого парофазного осаждения (VАD)

Этот метод, разработанный в Японии, является альтернативой методу OVD. При методе осевого парофазного осаждения порошкообразные частицы, образуемые с помощью кислородно-водородной горелки, осаждаются на торцевую поверхность вращающегося стержня из кварцевого стекла (рис. 3.14).

Рис. 3.14. Принципиальная схема, показывающая VAD метод изготовления заготовок

Аксиальное осаждение частиц кремниевого диоксида при этом методе происходит не радиально как в OVD; что делает более трудным процесс изменения индексного ППП, но позволяет проще изготавливать более длинные заготовки. Производственная система состоит из механизма для осевого движения заготовки, вакуумной камеры, горелки, выпаривающего модуля для составляющих сырья и блока управления. Заготовка вытягивается медленно, вертикально вверх через производственное оборудование. Сырье (SiCl4, GeCl4 и РОС13) вводится таким же образом как в OVD; используется газовая водородно-кислородная горелка и чрезвычайно мелкие стеклянные частицы, сформированные в процессе реакции теплового гидролиза. Эти частицы оседают на поверхности стержня с уже имеющимся напылением, который функционирует как основа для наращивания заготовки. Пористая заготовка наращивается вдоль оси стержня и увеличивается в направлении роста заготовки. При этом расстояние между горелкой и растущей в осевом направлении заготовкой должно оставаться постоянным. Можно также использовать несколько горелок одновременно, для того чтобы обеспечить требуемые показатели преломления сердцевины и оболочки. В зависимости от конструкции горелок и их расстояния от стержня, а также от температуры при осаждении можно изготавливать различные профили показателя преломления.

Превращение в прозрачную заготовку (остеклование) осуществляется с помощью кольцеобразной печи по окончании осаждения. Для сушки, т.е. удаления остатков влаги, в процессе усадки заготовка омывается газообразным хлором.

Важными элементами процесса изготовления заготовки методом VAD являются: постоянный процесс роста; точный контроль над потоком сырья; точный контроль относительно выхода избыточных материалов; температура пламени; поверхностная температура зоны роста заготовки; скорость вращения заготовки; позиция зоны роста заготовки.

Вариации в позиции зоны роста дают флуктуации в индексной конфигурации готовой заготовки. Осевая скорость изготовления заготовки — приблизительно 40 — 60 мм/час.

Чтобы получить световод с более толстой оболочкой, можно после этого на заготовку надвинуть трубку из кварцевого стекла в соответствии с методом «стержень в трубке», используемую в качестве оболочки.

3.3.9. Вытяжка оптического волокна

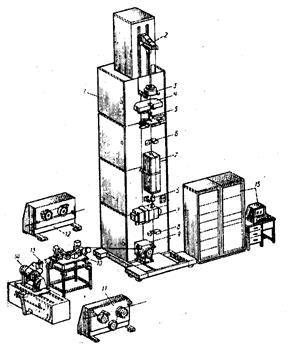

Для вытяжки кварцевого ОВ применяют установку вертикального типа (рис. 3.15), которая состоит из каркаса 1, узла подачи заготовок 2, печи 3, системы измерения диаметра ОВ 4, узла нанесения ПЗП на ОВ 5, системы контроля концентричности ПЗП б, системы отверждения ПЗП 7, измерителя диаметра но ПЗП 8, тягового устройства 9, системы испытания ОВ на механическую прочность 10 — 12, компенсатора 13, приемного устройства 14, системы управления 15, систем газоснабжения, водоснабжения, освещения, вентиляции.

Технология и оборудование для изготовления волокон с кварцевой сердцевиной и кварцевой оптической оболочкой изложены в [13, 14].

Каркас помещен на специальные резиновые амортизаторы, которые до минимума снижают вибрацию всей установки. Заготовки крепят в узле подачи заготовок с помощью зажима цангового типа.

Подачу заготовки осуществляют с помощью прецизионного винтового приспособления. Центрирование заготовки по оси Х и Y происходит автоматически. Дополнительно предусмотрен ручной режим центрирования заготовки. Узел подачи заготовки может иметь дополнительный привод, обеспечивающий вращение заготовки с одновременным ее продольным перемещением.

Печь для вытяжки ОВ должна обеспечивать оптимальный температурный градиент для максимального переноса тепла к заготовке в зоне плавления и высокую чистоту атмосферы, окружающей заготовку. Основными источниками тепла для разогрева заготовок являются: газовые горелки, CO2 — лазеры, печь с графитовым нагревателем, индукционная печь с циркониевым нагревателем, индукционная печь с графитовым нагревателем.

Система измерения диаметра ОВ основана на использовании лазера (метод лазерного сканирования), который обеспечивает точность ±0,5 мкм измерения даже при вибрации ОВ.

Узел нанесения первичного зенитного покрытия на ОВ позволяет наносить полимерный материал на поверхность ОВ. Слой ПЗП должен быть концентричным, постоянным по толщине, не иметь посторонних включений.

Система контроля концентричности первичного ПЗП основана на явлении дифракции и интерференции света. Концентричность покрытия относительно ОВ измеряют с помощью гелий-неонового лазерного интерферометра. В зависимости от наблюдаемой картины узел нанесения ПЗП перемещают вручную или автоматически, добиваясь наилучшей концентричности. Точность нанесения однослойного покрытия ±1 мкм, для двойного ± 2 мкм.

Система отверждения ПЗП выполняется двух типов: тепловая или ультрафиолетовая. Тепловая система представляет собой печь (или печи), в которые при необходимости подают инертный газ. Температура в печи достигает 800о С, количество печей в зависимости от скорости вытяжки может достигать трех, точность поддержания температуры +2оС.

УФ-печь применяют для отверждения эпоксиакрилатов, кремнийорганических компаундов и уретанакрилатов. Полимеризация осуществляется в атмосфере азота, что в значительной мере ускоряет весь процесс.

Рис. 3.15. Схема установки для вытяжки ОВ

Измеритель диаметра по ПЗП аналогичен измерителю диаметра ОВ.

Тяговое устройство ременного типа обеспечивает постоянство скорости с точностью 0,5%.

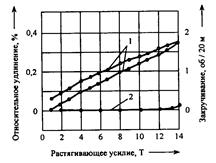

Система испытания ОВ на механическую прочность предназначена для выявления механических дефектов ОВ по всей его длине. Принцип действия заключается в перемотке ОВ при заданном напряжении, которое можно создать путем приложения к ОК растягивающей нагрузки или одновременно растягивающей и изгибающей нагрузок.

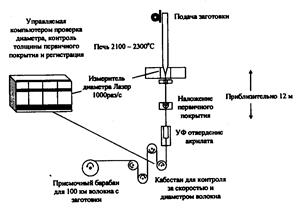

Процесс вытяжки ОВ на примере оборудования фирмы Ericsson Cable АВ происходит следующим образом [14]. Готовый стержень, независимо от метода его изготовления, вытягивается в волокно в башнях высотой приблизительно 12 м. Процесс вытягивания (рис. 3.16) начинается наверху башни, где стержень заготовки зафиксирован в центрирующем патроне. Нижний конец заготовки помещен в печь, и нагревается до температуры 2000о С. Графитовый нагревательный элемент защищен инертной атмосферой аргонового газа. Заготовка медленно опускается сверху в печь, в то время как стекловолокно вытягивается вниз и выходит из печи. Скорость вытягивания и скорость подачи автоматически контролируется машинной системой управления.

Рис. 3.16. Процесс вытяжки оптических волокон

Немедленно под печью управляемый лазером прибор измерения проверяет диаметр стекловолокна. Полученные значения подаются назад к системе управления, которая управляет скоростью кабестана вытягивания внизу башни. Увеличение диаметра волокна приводит к увеличению скорости вытягивания и наоборот. Обычное волокно имеет диаметр 125±2 мкм и скорость вытягивания — обычно 3-10 м/с. Стекловолокно охлаждается окружающим воздухом. Изготовленное стекловолокно имеет те же самые геометрические отношения между оболочкой и сердцевиной, что и заготовка. Стекловолокно покрывается защитным слоем акрилата (первичным покрытием) во время процесса вытягивания. Первичное покрытие состоит из двух слоев акрилата, более мягкого внутреннего слоя и жесткого внешнего слоя. Первичное покрытие из акрилата увеличивает прочность волокна; защищает от влаги (ОН) и против микроизгибов; облегчает прокладку.

Сразу после наложения первичное покрытие подвергается обработке УФ облучением. При первичном контроле диаметра проверяется диаметр первичного покрытия и концентричность волокна. Готовое волокно будет иметь диаметр 245±10 мкм.

После вытяжки волокно проходит тестирование на прочность. Для этого оно подвергается механическим воздействиям. При обнаружении трещин или других повреждений оно бракуется. Это испытание называется проверкой прочности и означает, что волокно подвергается указанному натяжению в течение 1 с. Трещины в волокне могут привести к его разрыву. После проверки прочности волокно транспортируется в лабораторию, где испытывается в экстремальных условиях. Из одной заготовки в условиях этой фирмы обычно получается 50-150 км волокна.

3.4. Конструкции и материалы волоконно-оптических кабелей

3.4.1. Типы конструкций волоконно-оптических кабелей

Международная электротехническая комиссия разделила в своих предложениях [15] все волоконно-оптические кабели на ряд основных типов:

- для непосредственной прокладки в земле;

- для прокладки в коллекторах и трубах;

- для воздушной прокладки (кабели с несущим тросом);

- для подводной прокладки (для относительно коротких водных преград);

- для внутриобъектовой прокладки;

- для межобъектовой связи;

- монтажные;

- для специальных целей (отличаются от соответствующих изделий общего назначения наличием особых требований, вызванных особенностями их эксплуатации в специальных отраслях техники или климатической зоне);

- морские (герметизированные, гидроакустические, грузонесущие).

Кроме того, ОК различают:

- по материалу ОВ — из кварца, многокомпонентного стекла, кварца в сочетании с полимером и полимера;

- по конструкции ОВ — моноволоконные и оптические жгуты;

- по профилю показателя преломления ОВ — как правило, ступенчатое, градиентное;

- по количеству передаваемых типов волн (мод) по ОВ — многомодовое, маломодовое, одномодовое;

- по материалу, применяемому для изготовления ОК, — нормальной и повышенной нагревостойкости;

- по наличию (отсутствию) токопроводящих жил — простые и комбинированные;

- по наличию экрана — экранированные и неэкранированные;

- по конструкции и материалам защитных покровов — нити, пленки, ленты;

- по технологии изготовления методы — экструзии, контактно-тепловой сварки, эмалирование и т.д.;

- по виду прокладки и монтажа — для фиксированных и подвижных объектов.

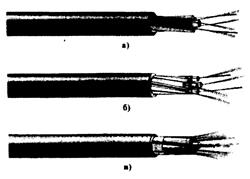

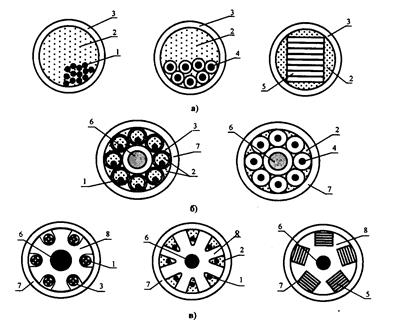

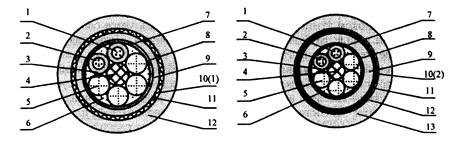

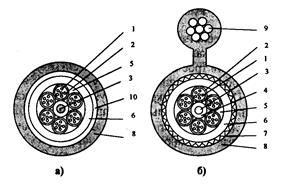

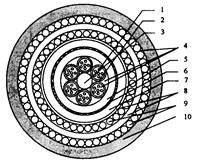

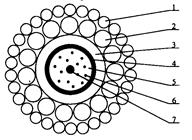

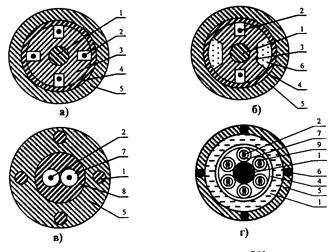

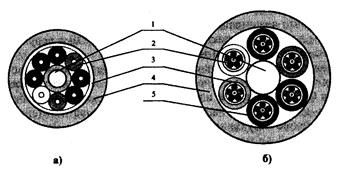

Несмотря на более, чем двадцатилетний опыт, волоконно-оптическая технология находится в начале своего развития — в коммерческих сетях связи она начала применяться только в 1977 г. Несмотря на этот сравнительно небольшой срок, оптический кабель успел пройти три важных этапа в своем развитии и в результате на сегодняшний день имеются три кабельные конструкции, а именно: концентрическая, с профилированным сердечникам и с профилированным ленточным сердечником [16].

Рис. 3.17. Виды конструкций ОК: а-концентрические; б-с профилированным сердечником; в-с профилированным ленточным сердечником

Концентрические кабели. Результатом первых разработок стали именно эти кабели. Волокно в таких кабелях располагается в плотном полиамидовом покрытии или в свободно уложенных трубках ОМ, которые, в свою очередь, скручиваются вокруг центрального силового элемента и формируют кабель концентрической конструкции. Такие кабели могут содержать до 144 волокон и от 2 до 12 волокон в каждой трубке (рис. 3.17, а).

Кабели с профилированным сердечником. Разработка кабеля с профилированным сердечником дала более мощные и прочные кабели, содержащие до 48 волокон и от 2 до 8 волокон в каждой свободно уложенной трубке ОМ. Дальнейшие разработки силового элемента привели к конструкции спирально-профилированного сердечника. Скрутка идет спиралью вдоль всей длины кабеля или в форме SZ с чередованием направления скрутки в правую и левую сторону через каждые несколько метров и точками перехода через каждые несколько оборотов.

Кабели данной конструкции имеют повышенную устойчивость против воздействия сил сжатия, где профилированный сердечник и трубка ОМ защищают волокна (рис. 3.17 б).

Кабели с профилированным ленточным сердечником. Растущие требования по более плотной упаковке волокон в кабеле и ускорению сварки волокон привели к конструкции с профилированным ленточным сердечником. Такие кабели содержат, например, до 192 волокон в каждом кабеле. Каждый паз в кабеле с профилированным ленточным сердечником может разместить до четырех ленточных слоев, где каждая лента содержит четыре или восемь волокон. Кабель с профилированным ленточным сердечником используется на междугородних и местных сетях связи (рис. 3.17 в).

Любая кабельная конструкция должна обеспечивать волокнам защиту от всевозможных внешних факторов — например, сопротивление раздавливанию, растягиванию, трению, коррозии и старению — без снижения пропускной способности волокон.

Волокно — чувствительный материал к растяжению и сгибанию. Основной целью при разработке кабеля является создание защиты для волокон, действующей в процессе производства, монтажа и эксплуатации кабеля. Если волокно подвергается сильным внешним воздействиям, могут пострадать критические параметры волокна, такие как эксплуатационный срок службы и параметры затухания. С данной проблемой можно справиться двумя способами. Во-первых, при сборке кабеля все волокна должны соответствовать нужному качеству — в производстве это обеспечивается системой гарантии качества, применяемой на заводе. Во-вторых, технология и проектирование кабеля должны проводиться экономичным образом для удовлетворения требований, предъявляемых с учетом методов проведения монтажа и назначения продукции.

При выборе конструкции кабеля для определенного назначения следует учесть ряд аспектов, к которым следует отнести:

- соответствие кабеля ГОСТ, ТУ, которые разрабатываются в соответствии с требованиями ITU-Т (Международный союз электросвязи — сектор стандартизации телекоммуникаций), IEC (Международная электротехническая комиссия), и СЕСС (Комитет по электронным компонентам в составе CENELEC);

- соответствие ОК необходимым эксплуатационным характеристикам. При определении пропускной способности волокна следует учитывать потери волокна и требования по их изменению. Эти характеристики должны удовлетворять самым жестким условиям, которые наблюдаются при эксплуатации;

- кабель должен быть удобным в работе и при монтаже. Он должен иметь гибкость, цветовое кодирование, малый вес, сопротивление изгибам, раздавливанию и растяжению, создавать условия для быстрого монтажа и надежной эксплуатации;

- кабель должен быть удобным в сварке и заделке в концевые устройства. Удобная идентификация кабеля и волокна облегчает сварку и делает ее более точной. Внешние защитные оболочки и покрытия должны легко сниматься. Важным моментом является скол волокон и подгонка волокна и кабеля, а, также предохранение места сварки;

- кабель должен иметь удобную маркировку, которая способствует быстрому ремонту и сокращает время простоя кабельных магистралей;

- кабель должен соответствовать предъявляемым требованиям с учетом специфических климатических условий на месте эксплуатации. При выборе нужной конструкции кабеля для заданного назначения следует учитывать условия окружающей среды, в которой кабель будет эксплуатироваться.

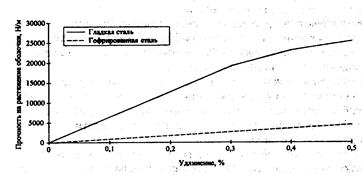

Кабели, прокладываемые в канализации, и кабели для прямой прокладки в грунт следует покрывать броней для их защиты от абразивного износа в каменистом грунте и от повреждений, наносимых грызунами. Для таких кабелей рекомендуется применять гофрированную стальную бронеленту.

Для подводных кабелей, кабелей для прямой прокладки в сложном по категории грунте и для прокладки, где предъявляются жесткие требования относительно механической прочности, следует предпочесть стальную бронепроволоку.

Для воздушных кабелей следует учитывать расстояние между опорами при выборе силового элемента. Иногда большую выгоду приносит выбор более прочного силового элемента и увеличение расстояния между опорами. Важным фактором является устойчивость кабеля к вибрациям, вызываемым ветром, и также способность кабеля выдерживать скопления льда в холодных климатических условиях.

Влияние оптического кабеля на экологию незначительно. Для его уменьшения заводы изготовители не должны применять материалы, наносящие вред окружающей среде.

3.4.2. Основные элементы волоконно-оптического кабеля

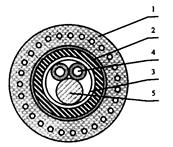

Рис. 3.18. Конструкция волоконно-оптического кабеля

Для любого кабеля важными характеристиками являются предел его прочности на разрыв, устойчивость к сжимающим и изгибающим усилиям, гибкость, защищенность от внешних воздействий, диапазон рабочих температур, срок службы и т.д. Величина этих характеристик зависит от конкретного применения кабеля. Так, ОК для наружного применения находится в экстремальных условиях. Он противостоит изменяющимся температурным условиям, налипанию льда, сильному ветру и грызунам, повреждающим его при подземной прокладке. Очевидно, что он должен быть прочнее кабеля, соединяющего оборудование внутри здания и работающего в контролируемых условиях. Кабель, прокладываемый под ковром в офисе, по которому ходят люди, двигают кресла, должен выдерживать дополнительную нагрузку по сравнению с кабелем внутри стен того же офиса.

Остановимся на основных элементах волоконно-оптического кабеля. На рис. 3.18 предоставлены основные компоненты простого оптического кабеля с одним волокном. Конструкция кабеля может быть достаточно разнообразной, но общими являются следующие компоненты:

- оптическое волокно;

- буферная оболочка (ПЗО);

- силовой элемент;

- внешняя оболочка.

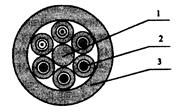

Конструкция сердечника оптического кабеля. Как правило, сердечник оптического кабеля образуется из одного или нескольких элементов, в состав которых входят оптические волокна. Чтобы определить конструкцию сердечника кабеля или выбрать конструкцию элемента с оптическими волокнами, необходимо учитывать требования прокладки кабеля и монтажа волокон. Требуемое количество волокон в рассматриваемом кабеле и его применение определяют выбор типа конструкции элемента с оптическими волокнами.

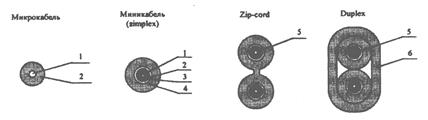

Конструкция волоконно-оптических кабелей подразделяется на:

- кабели с одним элементом, в состав которых входит только один элемент с оптическими волокнами;

- кабели с несколькими элементами, в состав которых входит несколько элементов с оптическими волокнами.