3.1. Метод модифицированного химического парофазного осаждения (MCVD)

3.1.1. Окисление паров галогенидов

3.2. Метод внешнего парофазного осаждения (OVD)

3.3. Метод парофазного осевого осаждения (VAD)

3.4. Плазмохимические варианты методов получения заготовок кварцевых ОВ

Процесс изготовления кварцевых ОВ состоит из 2-х стадий: получение заготовки-преформы (perform) и вытяжка из нее волокна. В настоящее время для получения кварцевых заготовок как многомодовых, так и одномодовых ОВ (МОВ и ООВ) с предельно малыми потерями (~0,2 дБ/км на λ= 1,55 мкм) и широкой полосой пропускания (>1 ГГц*км), во всех промышленно развитых странах мира наибольшее распространение получили парофазные методы, сущность которых заключается в окислении или гидролизе паров четыреххлористого кремния и галогенидов легирующих компонентов (GeCl4, BBr3, РОС13). Преимущество данных методов состоит в возможности получения чистой или легированной двуокиси кремния, содержащей примеси «красящих» металлов (Fe, Сu, Мn, Со, Сr, Ni) на уровне <10-7 масс. %, что практически исключает потери, связанные с поглощением света в диапазоне 0,63 … 1,55 мкм. Получение столь чистых оксидов обусловлено в значительной степени как использованием особо чистых исходных галогенидов (в которых концентрация примесей указанных металлов находится на уровне 10-7…10-8 масс. %, а водородсодержащих соединений на уровне 10 -4 … 10 -7масс. %), так и дополнительной очисткой, происходящей при их испарении, поскольку галогениды «красящих» металлов имеют значительно более высокую температуру кипения, чем вышеуказанные галогениды, и, соответственно, более низкое давление насыщенных паров при рабочей температуре барботеров. В таблице 3.1 приведены свойства исходных материалов, наиболее часто используемых для получения заготовок кварцевых ОВ.

Таблица 3.1. Свойства исходных материалов, используемых для получения заготовок кварцевых ОВ.

|

Вещество |

Ткип., 0С |

Плотность г/см3 |

Содержание примесей |

||

|

Переход. металлы , масс. % |

Н-содер. примеси, масс % |

Взвешен. частицы, см-3 |

|||

|

SiCl4 |

57,0 |

1,48 |

<1.10-8 |

<1.10-6 |

<103 |

|

GeCl4 |

83,1 |

1,87 |

<2.10-8 |

3.10-6 |

<103 |

|

POCl3 |

75.2 |

1.56 |

<3.10-7 |

3.10-7 |

<103 |

|

BBr3 |

90.9 |

2,65 |

<5.10-7 |

3.10-7 |

<103 |

|

C2F3Cl3 |

47,6 |

1.51 |

<4.10-8 |

<1.10-4 |

<103 |

|

SiF4 |

-65,0 |

1,59 |

1.10-6 |

1.10-4 |

<103 |

Парофазные методы получения заготовок ОВ по характеру образования и осаждения образующихся оксидов кремния и легирующих компонентов подразделяются следующим образом:

метод внутреннего парофазного осаждения (модифицированное химическое парофазное осаждение — MCVD –modified chemical vapor deposition);

метод внешнего парофазного осаждения (OVD - outside vapor deposition);

метод парофазного осевого осаждения (VAD – vapor axial deposition);

плазмохимические методы (PMCVD, PCVD и т.д.).

На рис. 3.1 показано мировое производство ОВ в 2002 г. с применением вышеуказанных методов Видно, что наибольшее количество волокна было произведено методом VAD, затем - MCVD и далее – OVD-технологией. Остальными методами произведено 15 % ОВ.

Рис. 3.1 Мировое производство оптического волокна в 2002 году с применением различных технологических процессов: 1 – MCVD, 2 – VAD, 3 – OVD, 4 – другие методы

3.1. Метод модифицированного химического парофазного осаждения (MCVD)

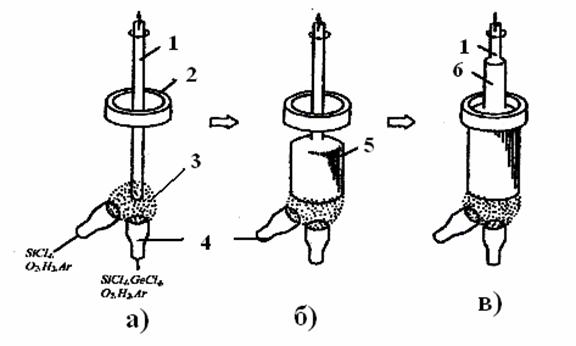

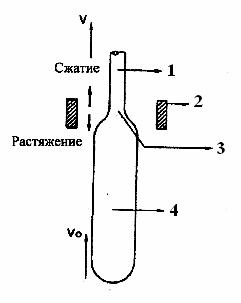

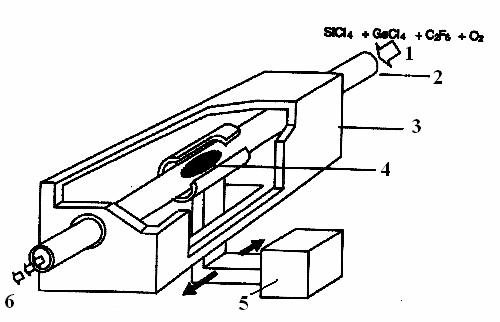

Суть метода видна из рис. 3.2. В опорную кварцевую трубку подают пары четыреххлористого кремния (SiCl4) и галогенидов легирующих компонентов(GeCl4, BBr3, POCl3 и т. д.), а также очищенный и осушенный кислород. В зоне нагрева трубки кислородно-водородной горелкой, перемещающейся вдоль трубки с заданной скоростью, происходит окисление галогенидов с образованием оксидов кремния и легирующих компонентов.

Рис. 3.2. Схема процесса получения заготовки методом MCVD: а) химическое образование и осаждение оксидов, б) сжатие трубки, в) «схлопывание» трубчатой заготовки в стержень.

Частицы этих оксидов осаждаются за счет термофореза на внутреннюю поверхность опорной трубки перед горелкой и проплавляются ею с образованием прозрачных стеклообразных слоев (рис. 3.2а). Путем последовательного изменения состава исходной парогазовой смеси (ПГС) можно осаждать слои различного состава, причем во время каждого прохода горелки вдоль трубки состав ПГС остается постоянным, а изменение его происходит во время возвращения горелки к началу трубки. После осаждения слоев светоотражающей оболочки и сердцевины температура нагрева трубки увеличивается (до ~ 20000C) и силами поверхностного натяжения трубка сжимается до меньшего диаметра (рис. 3.2б). Когда внутренний диаметр становится малым (обычно 2…5 мм в зависимости от состава стекол оболочки и сердцевины), то трубка "схлопывается" в сплошной стержень-заготовку при медленном движении горелки от конца к началу (рис. 3.2 в). В этой заготовке осажденные слои формируют светоотражающую оболочку и сердцевину.

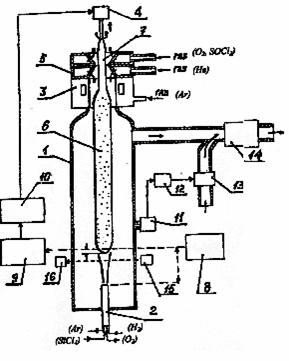

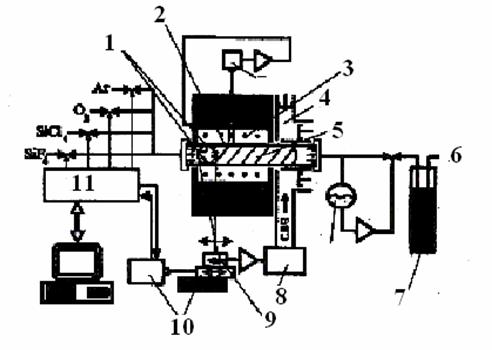

Схема установки MCVD приведена на рис. 3.3. Эта установка состоит из следующих основных элементов:

- блок очистки и осушки несущего газа- кислорода. Этот блок включает в себя платиновый катализатор для окисления водородсодержащих соединений в кислороде и колонки с цеолитом для поглощения паров воды (до точки росы менее –700С):

- химический блок, в котором размещены регуляторы расхода несущего газа (О2) и ванна с термостатируемыми барботерами и в котором формируется исходная парогазовая смесь (ПГС). В барботеры залиты легкокипящие SiCl4 и галогениды легирующих компонентов. Скорость поступления каждого вещества определяется температурой ванны и потоком О2 через соответствующий барботер;

Рис. 3.3. Функциональная схема установки MCVD: а) – система осушки, б) – блок подготовки ПГС, в) – тепломеханический станок, г) – колонна нейтрализации продуктов реакции, 1 – опорная кварцевая труба, 2 – кислородно-водородная горелка, 3 – концевые переключатели, 4 – регуляторы расхода газа, 5 – дозаторы барботажного типа

- тепломеханический станок, в патронах которого закреплена опорная кварцевая трубка, которая вращается с регулируемой скоростью. На суппорте станка установлены кислородно-водородная горелка и ИК-пирометр, измеряющий температуру нагрева трубки в зоне горелки. Скорость перемещения горелки в "прямом" и "обратном" направлениях ("прямое" направление совпадает с направлением движения ПГС в трубке) также регулируется, а изменение направления движения горелки происходит, когда суппорт достигает концевых переключателей;

- скруббера, который включает в себя бак для сбора порошкообразных оксидов, не осевших внутри трубы, и колонну нейтрализации газообразных продуктов (хлор и другие) с помощью слабощелочного раствора.

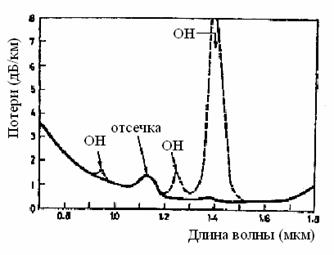

С физико-химической точки зрения процесс MCVD включает в себя протекание химических реакций окисления исходных галогенидов, перенос и осаждение окисных продуктов на стенки опорной кварцевой трубки, проплавление осевших порошкообразных слоев, сжатие трубки в штабик-заготовку и устранение возможности загрязнения осаждаемых слоев гидроксильными ионами, которые вызывают резкое увеличение потерь на длинах волн 0,95 и 1,38 мкм. Ниже рассмотрены указанные процессы.

3.1.1. Окисление паров галогенидов

В зоне высокотемпературного нагрева кварцевой трубки происходят реакции окисления галогенидов кремния и легирующих компонентов, которые суммарно могут быть записаны как:

SiCl4 г + O2 = SiO2тв,ж + 2Cl2 г (3.1)

GeCl4 г + O2 = GeO2тв+2Cl2r (3.2)

4РОС1зг + ЗО2 = 2Р2О5тв,г + 6С12г (3.3)

4ВВгзг + ЗО2 = 2В2ОЗж,тв + 6С12г. (3.4)

Исследование скорости осаждения, состава и морфологии слоев SiO2, SiO2-P2О5 и SiO2-В2О3 в зависимости от различных параметров (температуры осаждения, концентрации и состава исходных галогенидов, потока кислорода и т. д.) в условиях стационарной печи и перемещающейся горелки показало, что:

при относительно невысоких температурах (<1250°С), больших потоках несущего газа и малых концентрациях исходных веществ имеет место гетерогенное осаждение, приводящее к образованию прозрачных стеклообразных слоев. Энергия активации процесса гетерогенного осаждения чистой SiO2 составляет 31 ±5 ккал/моль, a SiO2*P2O5 — 25±2 ккал/моль;

при более высоких температурах (>1250°С) и больших концентрациях исходных веществ происходит гомогенное образование частиц чистого или легированного кварцевого стекла, образующих на поверхности трубки или подложках рыхлые порошкообразные слои. Энергия активации этого процесса для SiO2 составляет 115±20 ккал/моль.

В настоящее время процесс MCVD проводят в условиях гомогенного образования SiO2, которое характеризуется большей эффективностью и большей скоростью образования SiO2 (т.е.позволяет осаждать более толстые слои за то же время).

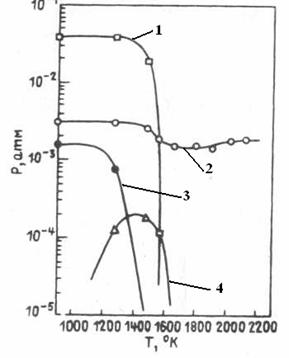

Изучение кинетики процессов окисления SiCl4, POCI3, BBr3,GeCl4, показало, что при высоких температурах, характерных для процесса MCVD (>13000С = 1573 К), первые три галогенида окисляются практически полностью, в то время как GeCl4 только частично переходит в GeO2. Это иллюстрирует рис.3.4, где приведены зависимости давления паров выходящих галогенидов от температуры горячей зоны кварцевой трубки.

Эти результаты находятся в хорошем соответствии с данными термодинамических расчетов констант равновесия (Кр) реакций 3.1—3.4, которые показывают, что в области рабочих температур MCVD (1400 — 1900° С) реакций 3.1, 3.3 и 3.4 практически сдвинуты вправо (например, Кp3.1 при Т=1800 К составляет ~ 6×104). Однако для реакции 3.2 константа равновесия, которая определяется как

(3.5)

![]()

составляет 0,36 при Т = 1600 К и 0,24 при Т = 1800 К (PCl2, PGeCl4, Po2 —парциальные давления соответствующих компонентов). Это означает, что только часть GeCl4 превращается в GeO2 (см. рис. 3.4). Кроме того при увеличении концентрации Сl2 реакция (3.2) будет смещаться влево. Этим объясняется тот факт, что при совместном окислении GeCl4 и SiCl4 концентрация GeO2 в SiO2 уменьшается по мере увеличения содержания SiCl4 в ПГС.

Рис. 3.4. Зависимость давления паров выходящих галогенидов в процессе MCVD от температуры горячей зоны трубки: 1 – SiCl4, 2 – GeCl4, 3 – POCl3, 4 - Si2OCl6. Скорости поступления исходных реагентов: SiCI4—0,5 г/мин, GeCl4,—0,05 г/мин, РОС13—0,016 г/мин, О2—1540 см3/мин, кварцевая трубка с наружным диаметром 25мм и толщиной стенки 3 мм.

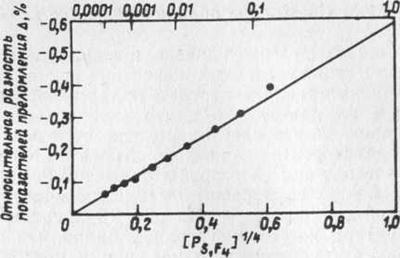

Другим важный легирующим компонентом, широко используемым в настоящее время при изготовлении светоотражающей оболочки ОВ, является фтор. Это связано с тем, что при длинах волн более 1,3 мкм, как указывалось выше, возрастают дополнительные потери в случае легирования кварцевого стекла окисью бора из-за собственного поглощения, вызываемого связью В—О. В качестве исходных реагентов обычно используется фреон-12 (CCl2F2), фреон-113 (C2Cl3F3), а также SF6 и SiF4. Указанные фторные соединения в конечном счете приводят к образованию SiF4, который взаимодействует с SiO2 по реакции:

SiF4 + 3 SiO2 тв. = SiO1,5Fтв. (3.6)

т.е. зависимость концентрации фтора в стекле от концентрации SiF4 в ПГС должна быть в степени ¼. Действительно, из рис. 3.5 видно, что зависимость изменения ПП фторсиликатного стекла, который пропорционален содержанию фтора в стекле, от [P SiF4]1/4 имеет линейный характер.

Рис. 3.5. Зависимость относительного изменения показателя преломления кварцевого стекла, легированного фтором, от парциального давления SiF4 в ПГС

--теоретическая кривая,

• -экспериментальные результаты.

Недостатком первых трех фторагентов является тот факт, что на образование SiF4 (наиболее прочного газообразного химического соединения кремния, которое выносится из опорной трубки) тратится часть исходного тетрахлорида кремния. Это приводит к уменьшению скорости образования и осаждения SiO2. Таким образом, увеличение концентрации фторагента в ПГС вызывает, с одной стороны, рост концентрации фтора в стекле (соответственно уменьшение ПП фторсиликатного стекла), с другой стороны, уменьшение скорости осаждения диоксида кремни вплоть до прекращения осаждения. Поэтому при использовании фреонов максимальное уменьшение ПП кварцевого стекла, которое можно получить, составляет ≈-3,5×10-3, а при использовании SF6 ≈-5×10-3. При использовании в качестве фторагента SiF4 уменьшения концентрации в ПГС SiCl4 не происходит, и в этом случае удается получить величину Δn=-(9÷10)×10-3.

3.1.2. Осаждение оксидов

Частицы оксидов, образующиеся в зоне нагрева трубки в результате гомогенных реакций окисления галогенидов, коагулируют во время прохождения через горячую зону за счет броуновского соударения, при этом размер частиц увеличивается от нескольких ангстрем до ~ 0,2 мкм. В дальнейшем эти частицы осаждаются на стенки трубки в результате термофореза.

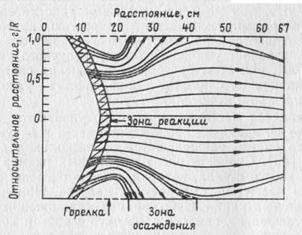

Сущность термофореза заключается в том, что в поле с температурным градиентом движущаяся частица подвергается соударению молекул, средняя скорость которых со стороны более высокой температуры выше, чем со стороны более низкой температуры. Под действием этих соударений частица движется в направлении уменьшения температуры. Температура стенок трубки в зоне нагрева выше, чем в центре в связи с расположением горелки снаружи трубки. Поэтому первоначально частицы движутся к центру трубки (рис. 3.6). Однако в дальнейшем температура стенок уменьшается быстрее, чем температура в центре трубки, и частицы начинают двигаться в сторону стенки трубки и осаждаться на ней. Траектории частиц в температурном поле трубки приведены на рис. 3.6.

Эффективность осаждения за счет термофореза описывается следующим уравнением:

Е ≈ 0,8(1 — Те/Треак), (3.7)

где Те — температура приповерхностного потока, при которой внутренняя стенка и газ находятся в термическом равновесии, и Треак — температура, при которой происходит химическая реакция образования частиц окислов. Значение Те сильно зависит от длины зоны нагрева и скорости перемещения горелки, окружающей температуры и толщины стенки трубки и слабо зависит от скорости потока и радиуса трубки. Длина трубки, на которой происходит осаждение частиц, называется зоной осаждения (см. рис. 3.6); длина зоны осаждения пропорциональна отношению Q/a, где Q — общий поток газа по трубке и a — коэффициент теплопроводности газа.

Рис. 3.6. Траектория частиц окислов под действием температурного поля в опорной трубке.

Повышению эффективности и уменьшению зоны осаждения способствуют:

— использование широкозонной горелки, обеспечивающей разогрев ПГС до большей температуры (Треак.);

— принудительное охлаждение зоны осаждения водой или воздухом, что приводит к уменьшению Те ;

— повышение теплопроводности ПГС, например, заменой части кислорода на гелий, обладающий высоким a;

— уменьшение концентрации паров галогенидов в приосевой зоне, например, путем введения вдоль оси опорной трубки дополнительной трубки, по которой в зону нагрева подается инертный газ.

3.1.3. Проплавление порошкообразных слоев

Осевшие порошкообразные слои оксидов проплавляются горелкой, движущейся вдоль трубки. с образованием прозрачных стеклообразных слоев, свободных от пузырей. Скорость вязкого сплавления частиц определяется формулой:

![]() (3.8),

(3.8),

где ![]() s - поверхностное натяжение, ts – время сплавления, h - вязкость стекла, l0 – размер первоначальных пустот, e0 – доля исходных пустот. Время сплавления определяется как ts = LH/Vt, где LH – длина горячей зоны и Vt – скорость перемещения горелки. Образование и осаждение больших агломератов частиц вызывает большие поры, которые в случае их заплавления могут вести к росту пузырей. Часто образование пузырей наблюдается в кварцевых стеклах, легированных GeO2. Это связано с тем, что при высоких температурах (³16000С) имеет место диссоциация GeO2:

s - поверхностное натяжение, ts – время сплавления, h - вязкость стекла, l0 – размер первоначальных пустот, e0 – доля исходных пустот. Время сплавления определяется как ts = LH/Vt, где LH – длина горячей зоны и Vt – скорость перемещения горелки. Образование и осаждение больших агломератов частиц вызывает большие поры, которые в случае их заплавления могут вести к росту пузырей. Часто образование пузырей наблюдается в кварцевых стеклах, легированных GeO2. Это связано с тем, что при высоких температурах (³16000С) имеет место диссоциация GeO2:

GeO2, тв. = GeOгаз. + ½ O2 (3.9)

с образованием газообразного монооксида германия, парциальное давление которого записывается как

PGeO = aGeO2´exp (-DG/RT) (3.10),

где aGeO2 - активность GeO2 в частицах SiO2*GeO2, DG – энергия активации диссоциации GeO2, R – универсальная газовая постоянная. Рост пузыря возможен в случае, если давление внутри пузыря (Pv) больше величины поверхностного натяжения (Ps), сжимающего пузырь, т.е.

PV > Ps = 2s / rB (3.11),

где s - поверхностное натяжение, а rB – критический радиус пузыря, выше которого он растет, а ниже которого – исчезает. Решая (3.11) и (3.10) относительно rB получим

rB > (2s / aGeO2) ´ eDG/RT (3.12).

Подставляя значения sSiO2 = 300 дин/см, aGeO2 =0,2, получим, что при увеличении температуры проплавления с 15000С до 20000С rB уменьшается с 5,4 мкм до 0,016 мкм. Надо отметить, что рост пузыря может наблюдаться и в процессе "сжатия трубки, когда температура нагрева трубки значительно возрастает по сравнению с температурой проплавления слоев.

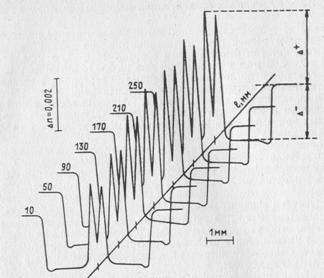

Второе неприятное явление, наблюдающееся во время проплавления слоев, - это испарение легирующего компонента из частиц, расположенных на поверхности порошкообразных слоев. В результате ПП по сечению остеклованного слоя будет различаться, а профиль ПП по сечению заготовки имеет часто вид "частокола", как это видно из рис. 3.7. При этом для более летучих компонентов (например, Р2О5) амплитуда изменения Δn больше.

Рис. 3.7. Профили показателя преломления в заготовках, легированных фосфором (а) и германием (б)

3.1.4. Сжатие трубки в штабик-заготовку

Процесс сжатия трубки с осажденными слоями в сплошной штабик-заготовку является важным этапом метода MCVD, определяющим геометрию получаемой заготовки и ее профиль ПП и влияющим на общее время изготовления заготовки световода. Сжатие осуществляется при нагреве трубки перемещающейся горелкой до температуры 2000…2200° С и описывается уравнением Навье — Стокса первого порядка как вязкое течение материала трубки в радиальном направлении с числом Рейнольдса << l под действием разности давлений внутри и снаружи трубки и сил поверхностного натяжения. Скорость сжатия однородных труб определяется уравнением:

/ h (T,C, t) (3.13),

/ h (T,C, t) (3.13),

где Р0 и Рi – давление снаружи и внутри трубки в зоне горелки, s - поверхностное натяжение стекла, Rвн. и Rнар. внутренний и наружный радиусы трубки, h - вязкость стекла (как функция температуры, состава и времени). Как показали теоретические и экспериментальные результаты, эллиптичность сердцевины и оболочки в "сжатой" заготовке зависит от давления внутри трубки. Так, для получения более круглой сердцевины в заготовке разность давлений снаружи и внутри трубки должна уменьшаться и даже становиться отрицательной, как это видно из рис. 3.8. Это более критично для заготовок многомодовых ОВ, где вязкость стекла ниже из-за более высокого уровня легирования.

Рис. 3.8. Зависимость эллиптичности сердцевины волокон от разности давлений во время процесса сжатия в методе MCVD

Другой важный аспект процесса сжатия – это появление провала в центре профиля ПП в заготовке за счет испарения легирующего компонента. Это проиллюстрировано на рис. 3.9, где показано изменение ПП вдоль заготовки одномодового ОВ с сердцевиной SiO2*GeO2. Существует два альтернативных подхода для устранения этого эффекта. Первый заключается в контролируемой подаче паров галогенида легирующего компонента с кислородом в процессе "сжатия" трубки, но он трудно реализуем экспериментально. Второй способ заключается в стравливании поверхностного слоя сердцевины с помощью фторагента, который подается в трубку во время "сжатия" тогда, когда диаметр отверстия в трубке становится маленьким. Второй способ ведет к появлению более глубокого, но более узкого провала ПП и используется чаще.

Рис. 3.9. Изменение профиля показателя преломления вдоль оси одной из заготовок ОВ.

Следующий момент, характерный для процесса "сжатия", - возможность загрязнения сердцевины заготовки гидроксильными группами, которые могут образовываться в результате взаимодействия паров воды, содержащихся в кислороде в процессе "сжатия", с диоксидом кремния по реакции:

Н2О + ºSi-O-Siº![]() = 2

= 2 ![]() [ºSi-OH] (3.14).

[ºSi-OH] (3.14).

Вообще говоря, гидроксильные группы могут появиться в заготовке также:

в результате диффузии паров воды из атмосферы в газовую систему в случае ее негерметичности;

за счет диффузии паров воды и молекулярного водорода из пламени кислородно-водородной горелки в опорную кварцевую трубку;

за счет диффузии гидроксильных групп, содержащихся в кварцевой трубке, в светоотражающую оболочку и сердцевину;

за счет водород-содержащих веществ, находящихся в исходных галогенидах и кислороде и поступающих в трубку.

Для предотвращения попадания гидроксильных групп из трубки в сердцевину используют "безводные" трубы типа "Suprasil F-300", либо формируют более толстую светоотражающую оболочку, например, диаметр которой в 5…7 раз больше диаметра сердцевины в одномодовых ОВ. На рис. 3.10 приведены экспериментальные данные о зависимости величины потерь, связанных с поглощением ОН-группами, от концентрации водород-содержащих веществ (Н2О и СН4) в исходных галогенидах во время осаждения слоев и в кислороде во время "сжатия" трубки. Видно, что водород-содержащие примеси сильнее сказываются в процессе "сжатия" трубки. Это связано с тем, что при осаждении слоев по реакциям 3.1…3.4 выделяется хлор, который связывает пары воды по реакции:

Cl2 + H2O = 2 HCl + ½ O2![]() (3.15).

(3.15).

Поэтому с целью уменьшения потерь, обусловленных ОН-группами, в процессе «сжатия» к кислороду добавляют небольшое количество хлор- (Cl2 ~ 5…10 объ. %) или фторагентов. В настоящее время в лучших образцах одномодовых ОВ величина дополнительных потерь на λ = 1.38 мкм не превышает 0,5…1,5 дБ/км, а рекордное значение – 0,31 дБ/км.

Рис. 3.10. Влияние примесей H2O и СН4 в исходных реактивах и в несущем газе во время процессов осаждения и сжатия при изготовлении заготовки на потери в ОВ

Несмотря на то, что метод MCVD является одним из первых, предложенных для получения заготовок кварцевых ОВ, он до сих пор имеет широкое распространение (см. рис. 3.1), а в РФ метод MCVD является единственным методом, освоенным промышленностью. Преимуществами этого метода являются: универсальность (т.е. возможность получать заготовки практически для всех видов ОВ) и относительно невысокие требования к чистоте рабочих помещений, поскольку процесс осуществляется внутри трубки. Недостатки метода MCVD - это: малая скорость образования и осаждения оксидов (0,5…2 г/мин), цикличность процесса, необходимость использовать высококачественные дорогостоящие кварцевые опорные трубки.

3.2. Метод внешнего парофазного осаждения (OVD)

Схема процесса OVD, который наиболее широко используется для получения заготовок фирмой "Corning glass" (США), приведена на рис.3.11. Процесс включает в себя:

образование частиц оксидов кремния и легирующих компонентов за счет гидролиза паров исходных галогенидов, поступающих в кислородно-водородную горелку, по реакциям

SiCl4газ. + 2 H2Oгаз. = SiO2 тв. + 4 НСlгаз. (3.16)

GeCl4газ. + 2 Н2Огаз. = GeO2тв. + 4 HClгаз. (2.17)

и т. д.

осаждение частиц на затравку за счет термофореза и формирование пористой заготовки;

сушка и остекловывание пористой заготовки.

Рис. 3.11. Схема процесса OVD: а) – образование и осаждение оксидов, б) - остекловывание пористой заготовки, в) – вытяжка волокна.

1 – кислородно-водородная горелка, 2 – затравочный штабик, 3 – пористая заготовка, 4 – печь остекловывания, 5 – остеклованная заготовка, 6 – высокотемпературная печь, 7 - волокно

Пары исходных галогенидов подают в центральную часть многосопельной горелки и отделяют от водорода и кислорода потоком аргона, который препятствует преждевременному гидролизу галогенидов с осаждением оксидов на торце горелки. Поскольку скорость формирования заготовки методом OVD значительно больше, чем методом MCVD, разрабатывали различные методы подачи паров исходных галогенидов. Не вдаваясь в подробности, перечислим основные из этих методов: барботирование несущего газа через легколетучие жидкие галогениды (аналогично подаче SiCl4, GeCl4 и т.д. в методе MCVD); использование дозировочных насосов для подачи жидких галогенидов в смеситель, откуда они поступают в горелку; высокотемпературная система испарения и непосредственного контроля скорости поступления паров галогенидов в горелку; подача труднолетучих жидкостей и порошкообразных твердых тел с помощью форсунок и т. д. В пламени горелки происходит гидролиз галогенидов, зарождение и конденсационный рост частиц, их коалесценция (слияние) и коагуляция (слипание) до размеров 0.007..0.3 мкм в различных зонах факела горелки. Средний размер частиц аэрозоля, формирующегося в условиях свободно-молекулярной коалесценции (когда число Кнудсена Кп>>1 и частицы можно рассматривать как большие газовые молекулы), определяется как

d ~ (t´с0´Т0,5)0,4 (3.18),

где с0 – начальная концентрация конденсирующегося компонента, t - время, через которое происходит истощение мономера, Т – температура при которой происходит процесс. Из соотношения (3.18) следует, что основные факторы, определяющие размер частиц в пламени – это:

концентрация оксида в пламени, которая определяется скоростями поступления исходного сырья и технологических газов;

время пребывания частиц в факеле в области температур, обеспечивающих протекание процесса коалесценции;

температура пламени, которая слабо влияет на дисперсный состав частиц.

Рис. 3.12. Зависимость скорости осаждения в методе OVD от диаметра затравки и потока горючего газа

Миграция частиц к поверхности затравочного штабика (или пористой заготовки) происходит под действием сил термофореза в поле градиента температур в пламени и на поверхности затравки. Одними из главных факторов, определяющих скорость осаждения, являются размер затравки и расход горючего газа. На рис. 3.12 приведена зависимость скорости осаждения SiO2 в методе OVD от диаметра затравки и потока горючего газа. Видно, что увеличение вышеуказанных параметров ведет к увеличению скорости осаждения. Эффективность осаждения в методе OVD составляет 50…70%.

Горелка перемещаясь вдоль затравочного штабика последовательно осаждает пористые слои оксидов элементов, галогениды которых подают в горелку. Меняя состав галогенидов, можно менять состав осаждаемых слоев (т.е. их ПП) и формировать профиль ПП будущей заготовки и ОВ соответственно, причем как в методе MCVD состав остается постоянным при рабочем движении горелки и меняется при ее возвращении к началу заготовки. После окончания процесса осаждения слоев затравочный штабик вынимают из пористой заготовки из-за разности КЛТР материалов затравки и пористой заготовки, КЛТР которой значительно меньше.

Рис. 3.13. Сушка в процессе OVD через центральное отверстие. 1 – вентиль, 2 - редуктор, 3-регулятор расхода газа

Пористая заготовка затем поступает на сушку, поскольку процесс гидролиза в пламени кислородно-водородной горелки приводит к высокому содержанию в заготовке адсорбированных паров Н2О и ОН-групп (до 0,2масс. %). Схема процесса приведена на рис. 3.13. Пористая заготовка помещается в печь, через которую продувается смесь О2 и Не. Через внутренний канал, оставшийся от вынутой затравки, в пористую заготовку подают Cl2 (или хлорагент), Не и О2. Хлор (или) хлорагент) взаимодействует с ОН-группами согласно уравнению 3.19 с образованием HCl, который удаляется из зоны реакции:

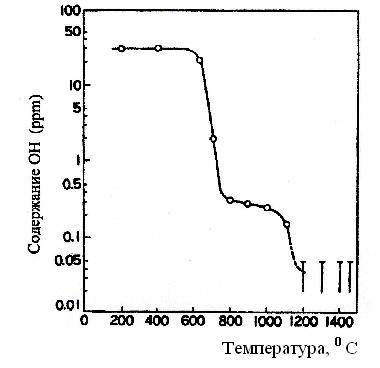

[ºSi-OH] + Cl2 = [ºSi-Cl] + HCl + O2 (3.19).

Содержание Н2О и ОН-групп сильно зависит от температуры процесса. На рис. 3.14 приведена зависимость концентрации ОН-групп от температуры. При температуре выше 1500С сначала удаляется физически адсорбированная вода. Расчеты показывают, что если число адсорбированных молекул Н2О составляет 1…2 на 1 нм2 поверхности частиц диаметром 0,1 мкм, то концентрация ОН-групп в стекле будет ~ 30 ppm. Из рисунка видно, что вплоть до ~ 6000С концентрация ОН – групп (~20 ppm) не изменяется. Затем начиная с ~ 6000С содержание [ОН]- резко уменьшается до ~ 0,4 ppm при увеличении температуры до ~ 8000C, вероятно, по реакции:

2 [ºSi-OH] = [ºSi-O-Siº] + H2O (3.20)

и далее остается постоянным. Дальнейшее уменьшение концентрации ОН- групп наблюдается при увеличении температуры выше 10000С.

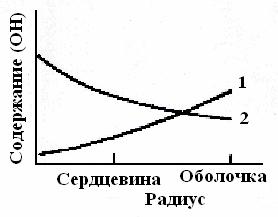

Рис. 3.14. Соотношение между температурой дегидратации и остаточным содержанием ионов ОН в кварцевом стекле

И, наконец, последняя стадия в методе OVD – сплавление (остекловывание) пористой заготовки. Сплавление проводят в узкозонной печи с вращением заготовки и ее подачей в печь с постоянной скоростью. Температура в печи составляет от 1000 до 16000С в зависимости от состава стекла сердцевины и светоотражающей оболочки. Условия сплавления стекла (температура и скорость подачи заготовки) подбирают таким образом, чтобы получающееся стекло не содержало пузырей и других дефектов. При сплавлении возможны 2 варианта: когда центральное отверстие остается и ликвидируется лишь при вытяжке волокна или центральное отверстие "захлопывается" при сплавлении заготовки. В первом случае необходимо, чтобы КЛТР материалов сердцевины и оболочки были сбалансированы, ибо наличие центрального отверстия может приводить к растрескиванию заготовки. Преимуществом ОВ (рис. 3.15), полученных методом OVD, является то, что концентрация ОН-групп минимальная в центре сердцевины (где распространяется основная мощность оптического сигнала) поскольку хлор поступает в центральный канал, а внутренняя поверхность затравки формирует слои сердцевины.

Следует отметить, что метод OVD используется не только для получения заготовок ОВ, но и для "наращивания" технологической кварцевой оболочки на заготовках, полученных, например, методом MCVD, поскольку скорость осаждения оксидов в методе OVD значительно выше. В настоящее время метод OVD применяется также для получения блоков стекла, используемых при изготовлении труб "Suprasil F-300".

Рис. 3.15. Распределение ОН по радиусу заготовок в процессах OVD и VAD (OD -наружный диаметр)

Обобщая вышесказанное, можно отметить следующие преимущества метода OVD: высокая скорость осаждения оксидов (до 6 г/мин); нет необходимости использовать дорогостоящие опорные кварцевые трубки; возможность использования в качестве исходных веществ более широкого круга соединений (гидриды, галогениды, металлоорганические соединения, некоторые труднолетучие жидкости и твердые вещества). К недостаткам этого метода следует отнести: высокие требования, предъявляемые к чистоте рабочего помещения; необходимость перемещения пористой заготовки из объема камеры осаждения в печь сушки и остекловывания, что может привести к разрушению и загрязнению заготовки; наличие центрального отверстия в пористой заготовке, что обуславливает провал в центре профиля ПП (аналогично методу MCVD) и требует согласования КЛТР материалов сердцевины и оболочки.

3.3. Метод парофазного осевого осаждения (VAD)

Схема процесса VAD, разработанного японскими фирмами (среди которых NTT, "Sumitomo" и др.), приведена на рис. 3.16. В отличие от метода OVD в методе VAD пары исходных галогенидов подают в неподвижную кислородно-водородную горелку, а образующиеся в результате гидролиза частицы оксиды осаждаются на торец затравочного штабика с образованием пористой заготовки, которая по мере роста поднимается таким образом, чтобы фронт роста оставался на од ном и том же месте. Схема установки VAD показана на рис. 3.17 видно, насколько эта установка является сложной в аппаратурном оформлении для автоматического контроля следующих основных параметров процесса:

- скорости поступления паров исходных галогенидов;

- местоположения торца пористой заготовки с точностью ±50 мкм, ибо изменение местоположения роста ведет к вариациям диаметра пористой заготовки и профиля ПП;

- температуры пламени горелки, от которой зависит состав частиц;

- температуры нагрева торца пористой заготовки, что определяет степень пористости заготовки;

- давления внутри реактора, которое влияет на форму пламени и, следовательно, на вариации диаметра пористой заготовки и профиль ПП;

- скорости вращения заготовки, при этом отклонение оси растущей заготовки от вертикали должно быть не более ± 0,1 мм на 1 м;

- температуры печи сушки и остекловывания пористой заготовки и т.д.

Рис. 3.16. Схема процесса VAD: 1 – затравочный штабик, 2 – графитовая печь, 3 -мелкие частицы SiO2*GeO2, 4 – горелки, 5 – пористая заготовка, 6 – остеклованная заготовка

Первоначально метод VAD использовался для формирования германосиликатной сердцевины заготовок многомодовых градиентных ОВ. Профиль ПП формировался путем пространственной диффузии оксидных частиц различного состава, образующихся при использовании либо двух горелок, либо одной многосопельной горелки, при этом в каждую горелку или сопло подают ПГС постоянного состава. Диаметр осаждающихся частиц составлял 0,05…0,2 мкм и зависел от концентрации легирующих компонентов, температуры пламени и торца пористой заготовки. Полученную заготовку из германосиликатного стекла затем вставляли в "сухую", чистую кварцевую трубку, которая служила в качестве светоотражающей оболочки.

Рис. 3.17. Схема установки VAD метода: 1 - реактор напыления; 2- горелка; 3- печь остекловывания; 4- механизмы подъема и вращения; 5- камера газовой защиты; 6- пористая заготовка; 7- прозрачная заготовка; 8- блок лазерного сканирования; 9- блок приема лазерного излучения; 10- блок регулирования диаметра; 11- датчик давления; 12- блок управления; 13- регулятор расхода газа; 14- накопительная емкость; 15- сканер; 16- пироприемник. Точность местоположения торца пористой заготовки ±50мкм, соосность элементов установки - менее ±50мкм

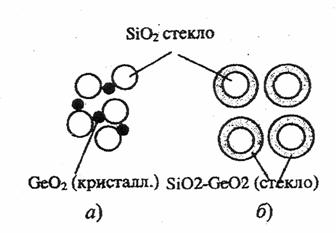

Исследование свойств частиц, осаждающихся из пламени горелки на поверхность кварцевой трубки, в системах SiO2*GeO2 и SiO2*B2O3 показало, что в зависимости от температуры подложки (трубки) наблюдается образование кристаллической или стеклообразной фазы. Например, для системы SiO2*GeO2 при температуре ниже 4000С образуется кристаллический GeO2, а при более высокой – стеклообразный диоксид германия. Японские исследователи предложили следующие модели для объяснения данного факта. При температуре подложки ниже 4000С вначале образуются твердые частицы диоксида кремния, между которыми находятся включения кристаллической фазы GeO2 (рис. 3.18 а). При температуре подложки выше 4000С вначале образуются частицы диоксида кремния, которые затем покрываются стеклом SiO2*GeO2 (рис. 3.18 б).

На процесс получения пористой заготовки оказывает влияние множество факторов, таких как расстояние от горелки до поверхности роста, угол наклона горелки к оси вращения заготовки, характер течения газа из горелки и т.д., величины которых определяли экспериментально. Для иллюстрации в таблице 3.2.приведены данные о зависимости между углом наклона горелки и флуктуациями наружного диаметра пористой заготовки и скоростью ее роста в осевом направлении. Из таблицы 3.2 видно, что оптимальным является угол наклона горелки к оси заготовки 400.

Рис. 3.18. Модель структуры частиц SiO2-GeO2, полученных при разных температурах: а- температура ниже 400 °С, б- температура выше 500°С

Таблица 3.2 Влияние угла наклона горелки на флуктуации диаметра и скорость роста пористой заготовки

|

Угол наклона горелки |

0 |

10 |

20 |

30 |

40 |

50 |

³60 |

|

Флуктуации диаметра, мм |

5-10 |

2-5 |

1-2 |

0,5-1 |

£0,5 |

0,5-1 |

Рост не возможен |

|

Скорость роста, мм/час |

5-20 |

20-30 |

40-45 |

70-75 |

100 |

60-65 |

£5 |

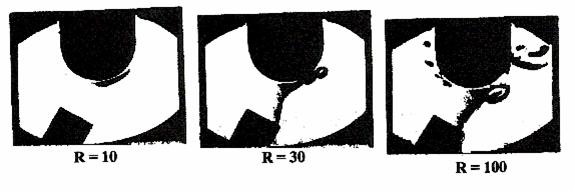

Характер роста пористой заготовки зависит также от динамики газового потока, а именно от числа Рейнольдса (Re):

![]() (3.21),

(3.21),

где W – скорость потока газа, d – диаметр трубопровода, r - плотность газа и h - вязкость газа. На рис. 3.19 приведены фотографии газового потока в процессе осаждения частиц при различных величинах числа Re. Видно, что при Re = 10 поток имеет ламинарный характер, при Re = 30 появляются элементы турбулентности, а при Re = 100 поток носит турбулентный характер и невозможно ожидать равномерного осаждения частиц и, соответственно, получения заданного профиля ПП.

Рис. 3.19. Фотографии газового потока в процессе осаждения

При переходе к получению заготовок одномодовых ОВ стали использовать одновременно 3 горелки, как это видно на рис. 3.20. Первая горелка формирует пористую заготовку для сердцевины, вторая – светоотражающую оболочку, а третья – технологическую кварцевую оболочку, которая обеспечивает диаметр волокна 125 мкм не зависимо от диаметра его сердцевины. Применение более высокопроизводительной технологии позволило увеличить скорость осаждения от 0,5¸1 г/мин (1980 г.) до 4,5 г/мин (1982 г) и диаметр остеклованной заготовки с 20¸30 мм до ~ 53 мм. Эффективность осаждения составляет 50¸60 %.

Рис. 3.20. Схема получения (а) и фотография (б) заготовки одномодового ОВ: 1,2 – слой пористой оболочки, 3 – слой пористой сердцевины, 4 – горелки для нанесения соответствующих структур

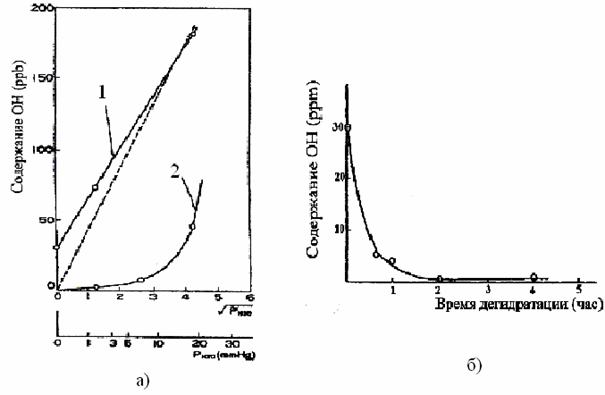

Процесс сушки пористой заготовки в методе VAD аналогичен процессу сушки в методе OVD, описанному ранее. Различие состоит только в том, что в методе OVD хлор (или хлорагент) подается в центральное отверстие заготовки, и она начинает как бы "сохнуть" изнутри, а в методе VAD дегидротация воды происходит с боковой поверхности заготовки, что и приводит к распределению концентрации гидроксильных групп так, как это показано на рис. 3.15. Содержание гидроксильных групп в заготовке, обработанной во влажной атмосфере с и без хлорагента SOCl2 , в зависимости от парциального давления паров воды приведено на рис. 3.21 (а), а на рис. 3.21 (б) показана зависимость содержания остаточных групп ОН от времени обработки в атмосфере хлорагента. Видно, что минимальное количество ОН-групп (~ 0,4 ppm) достигается за 2 часа и далее практически не уменьшается.

Рис. 3.21. Содержания ОН-ионов: а) в заготовке, обработанной во влажной атмосфере с (1) и без (2) SOCl2 в зависимости от парциального давления паров воды, б) в зависимости от времени дегидратации при температуре 7700С и парциальном давлении SOCl2 ~ 10 мм Hg

На рис. 3.22 приведена схема процесса остекловывания пористой заготовки. Видно, что при этом за счет сжатия пор происходит уменьшение ее размеров как в радиальном, так и в осевом направлениях. Кроме того, при высокой температуре остекловывания (соответственно малой вязкости) имеет место вытягивание заготовки под действием собственного веса. В таком случае скорость подъема заготовки (затравочного штабика) выражается как

![]() (3.22)

(3.22)

где V0 скорость роста пористой заготовки, а – скорость сжатия заготовки в осевом направлении, b –скорость вытягивания заготовки под действием ее веса, при этом величина (а) равна

![]() (3.23),

(3.23),

где d0 – объемная плотность пористой заготовки и d – плотность остеклованной заготовки, а величина b равна

(3.24),

(3.24),

где w вес пористой заготовки, h вязкость стекла при температуре остекловывания, A площадь поперечного сечения остеклованной заготовки, t – время прохождения заготовки через горячую зону печи остекловывания.

Рис. 3.22. Схема процесса остекловывания пористой заготовки в методе VAD: 1 – остеклованная заготовка, 2 - нагреватель, 3 – зона размягченного стекла, 4 – пористая заготовка

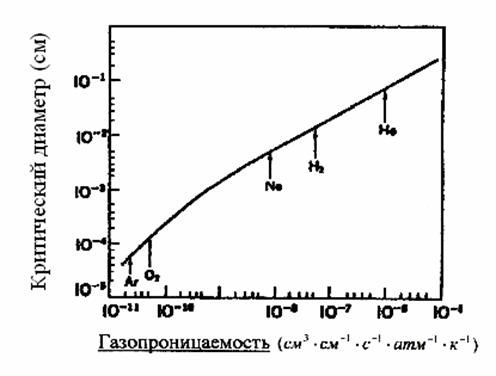

Рис. 3.23. Зависимость критического диаметра закрытой сферической поры от газопроницаемости различных газов

Во время остекловывания заготовки в печь подают гелий (аналогично методу OVD) для того, чтобы избежать образования пузырей в пористой заготовке. Критический диаметр пузыря (больше которого он растет, а меньше которого сжимается) зависит от природы газа, находящегося в пузыре (а точнее от его газопроницаемости). На рис. 3.23 приведена зависимость критического диаметра пузыря от газопроницаемости различных газов . Сопоставление газопроницаемости гелия и аргона (KHe = 8,32´10-7 см3 см-1*с-1*атм-1*К-1 и KAr (2,27´10-11 см3 см-1*с-1*атм-1*К-1 соответственно) показывает, что первая более чем на 4 порядка больше. Это приводит к значительно большему критическому диаметру пузыря (dc He= 500 мкм) для гелия по сравнению с аргоном (dc Ar = 0,6 мкм), что означает растворение "гелиевого" пузыря при его диаметре <500 мкм, в то время как "аргоновый" пузырь будет расти, если его диаметр всего лишь >0,6 мкм.

На рис. 3.24 приведены спектральные зависимости полных потерь в образцах ОВ, которые вытянуты из заготовок, полученных методами VAD и MCVD. Видно, что потери на λ = 1,38 мкм в первом образце значительно меньше, чем во втором из-за обработки пористой заготовки хлором (или хлорагентом), хотя справедливости ради надо отметить, что в настоящее время из-за использования хлора (или хлорагента) в процессе "сжатия" заготовок MCVD потери в ОВ значительно уменьшены до 0,5¸1,5 дБ/км ( см. гл. 3.1).

Рис. 3.24. Спектральные зависимости потерь в ОВ, полученных методами VAD (____) и MCVD (----). ОВ, полученное VAD, имело наруж. диаметр –125 мкм, диаметр сердцевины – 8 мкм, Δ – 0,3 %, λс=1,2 мкм.

В заключении отметим преимущества и недостатки метода VAD. Преимуществами являются: относительно высокая скорость осаждения (до 4,5 г/мин), принципиальная возможность получения заготовок любой длины, отсутствие центрального провала в профиле ПП заготовок и ОВ. Недостатки обусловлены, главным образом, сложностью установки и необходимостью точного контроля большого числа технологических параметров, а также формированием профиля ПП за счет пространственной диффузии оксидных частиц различного состава, а не путем послойного осаждения слоев разного состава.

3.4. Плазмохимические варианты методов получения заготовок кварцевых ОВ

Отличительной особенность этих вариантов является замена горелки, используемой в методах MCVD и OVD для нагрева исходных галогенидов и инициирования реакций их окисления или гидролиза, на плазмотрон или магнетрон. Различают два типа вариантов: с использованием ВЧ-плазмы (т.е. изотермической плазмы атмосферного давления) и СВЧ-плазмы (т.е. неизотермической плазмы низкого давления). В первом случае - это методы PMCVD (plasma modified chemical vapor deposition) и POD (plasma outside deposition), а во втором - PCVD (plasma chemical vapor deposition) и его разновидности.

3.4.1. PMCVD и POD методы

В этих методах источником энергии является ВЧ-генератор с индуктивной связью. Мощность ВЧ-генератора обычно составляет ~ 20 кВт, а мощность в разряде до ~ 12 кВт. Частота генератора лежит в диапазоне 13…27 МГц (оптимальная частота ~ 20 МГц). В методе PMCVD внутри индуктора располагается опорная кварцевая трубка диаметром до 40…50 мм, которая совершает возвратно-поступательные движения аналогично движению горелки в классическом методе MCVD. В методе POD кварцевый штабик перемещается перед плазменной горелкой аналогично движению затравочного штабика в методе OVD, и на штабик осаждается слой фторсиликатного стекла, формирующий светоотражающую оболочку. На рис. 3.25 приведены схемы процессов PMCVD и POD.

Рис. 3.25. Схема процессов получения заготовок кварцевых ОВ методами PMCVD (а) и POD (б). 1 – подача ВЧ-мощности, 2 – индуктор, 3 – плазма, 4 – опорная кварцевая трубка, 5 – подача реагентов (SiCl4 + O2 + фреоны), 6 – кварцевый штабик, 7 – фторсиликатная оболочка

Пары SiCl4 вместе с кислородом и парами галогенидов легирующих компонентов (GeCl4 или C2F6, C3F6) поступают в опорную трубку (PMCVD) или в плазменную горелку (POD). При средней температуре плазмы 4000…50000С почти все молекулы диссоциируют на отдельные атомы, которые на выходе из плазмы соединяются в частицы оксидов, осаждающиеся на стенках трубки или на поверхности кварцевого штабика. Из-за высокой разности температур на оси плазмы (~ 100000С) и на стенке трубки или штабика имеет место очень сильный термофорез. Высокая температура плазмы в сочетании с сильным термофорезом повышает эффективность образования и осаждения оксидов до 90% для SiO2 и до 85% для GeO2 (вместо 25…40 % в методе MCVD), а также позволяет достигнуть высокого уровня легирования фтором (до 4¸5 масс.% вместо 1,5…2 масс. % в методе MCVD), что обеспечивает числовую апертуру ОВ типа SiO2/SiO2*F до величин 0,22…0,25. В методе PMCVD после осаждения слоев опорная трубка "сжимается" в штабик-заготовку кислородно-водородной горелкой аналогично классическому методу MCVD.

Недостатком методов PMVD и POD является то, что параметры разряда (соответственно плазмы) значительно зависят от состава ПГС. Это делает затруднительным получение заготовок ОВ со сложным профилем ПП и указанные методы используются, в основном, для получения заготовок ОВ со ступенчатым профилем ПП, которые имеют в настоящее время ограниченное применение.

3.4.2. PSVD–метод и его разновидности

В PCVD методе, впервые предложенном и наиболее интенсивно развиваемым фирмой "Philips", для активации процесса образования и осаждения используется неизотермическая плазма низкого давления ~ 10…20 мбар (1 бар = 1,01 атм.), которая по существу является плазмой "тлеющего" СВЧ-разряда. Плазма образуется с помощью СВЧ-резонатора, который соединен с магнетроном мощностью 0,2…6 кВт, излучающего СВЧ на частоте ~ 2,5 ГГц. Смесь О2 и паров SiCl4 вместе c парами галогенидов легирующих компонентов (GeCl4, C2F6 и т.д.), прокачивается через опорную трубку. Схема установки приведена на рис. 3.26. Образование и осаждение слоев чистой и легированной двуокиси кремния осуществляется в опорной кварцевой трубке с наружным диаметром 18…26 мм, вдоль которой перемещается резонатор, а сама трубка вместе с резонатором помещена в печь, нагреваемую до 1150…12000С.

Рис. 3.26. Парофазное осаждение, активированное микроволновой плазмой: 1 – ввод ПГС, 2 – опорная трубка, 3 – печка, 4 – плазма, 6 – магнетрон, 6 – откачка ПГС

В неизотермической плазме температура электронов (~ 100000С) значительно превышает температуру ионов (~ 12000С), которая близка температуре опорной трубки в печи. При этом следует помнить, что температура электронов имеет условный смысл, поскольку обусловлена кинетической энергией электронов в ускоряющем электрическом поле. Под действием электронов и ионов происходит преобразование SiCl4 в моноокись кремния, частицы которой вместе с атомарным кислородом и примесями легирующих компонентов диффундируют к стенке опорной трубки и осаждаются на ее поверхности сразу с образованием стеклообразного слоя чистой или легированной двуокиси кремния (т.е. имеет место гетерогенный процесс). Для протекания реакции окисления галогенидов достаточно энергии плазмы, а нагрев трубки в печи необходим для дегазации слоев от хлора, растворенного в стекле, поскольку в противном случае осажденные слои растрескиваются. Из-за высокой скорости осаждения скорость резонатора можно увеличить до 10…30 м/мин (напомним, что в методе MCVD скорость горелки при осаждении слоев составляет обычно 10…20 см/мин), за счет этого можно увеличить число осаждаемых слоев до 2000 и более с толщиной слоя 0,1…0,5 мкм, что позволяет с большой точностью формировать практически любой профиль ПП. Усовершенствование технологии позволило увеличить скорость осаждения слоев с 0,25 г/мин (1981 г.) до 3,0 г/мин (1985 г.). Характерной особенностью метода PCVD является высокая эффективность осаждения, которая составляет ~ 100% для SiO2, 70…90% дляGeO2 и 50…100% для F в зависимости от используемых фторагентов. На рис. 3. 27 показаны зависимости относительного изменения ПП кварцевого стекла от концентрации легирующих компонентов (GeO2 и F), при этом для сравнения отмечены концентрации фтора, которые удалось ввести в кварцевое стекло различными методами.

Помимо основного метода PCVD были предложены и реализованы другие разновидности СВЧ- методов. В частности, импульсный метод PICVD (plasma impulse chemical vapor deposition), в котором трубка сначала заполняется парами галогенидов с кислородом, затем дается импульс СВЧ-излучения, приводящий к возникновению плазменного столба в трубке, к прохождению реакций и осаждению слоев стекла на стенках трубки. Далее продукты реакции удаляются из трубки потоком газа, трубка вновь заполняется исходной ПГС, подается новый импульс и т.д. Число слоев, осаждаемых в этом методе, составляет 105…106 при толщине слоя ~ 10 А.

Рис. 3.27. Зависимость относительной разности ПП легированного и чистого кварцевого стекла от концентрации легирующего компонента: 1- германосиликатное стекло, 2 – фторсиликатное стекло

Следующей модификацией СВЧ-плазменных методов является метод SPCVD (surface plasma chemical vapor deposition). Схема установки для получения заготовок этим методом приведена на рис. 3.28. В данном случае длинный плазменный столб "тлеющего" разряда возбуждается в опорной трубке при локальном подводе к ней высокочастотной электромагнитной энергии. Осаждение оксидов происходит на внутренней поверхности опорной трубки в результате реакций в потоке химических реагентов, прокачиваемых через трубку при давлении в несколько мбар. Поддержание плазмы вдали от места приложения высокочастотного поля осуществляется за счет переноса электромагнитной энергии вдоль разряда поверхностными плазменными волнами. По сути плазма, ограниченная опорной кварцевой трубкой, играет роль самоподдерживаемого СВЧ-волновода. По мере удаления от точки приложения СВЧ-поля из-за наличия затухания амплитуда поля поверхностной волны уменьшается, соответственно убывает и концентрация электронов в плазме. Это приводит к тому, что плазменный волновод отрывается в некоторой точке, в которой критическая концентрация свободных электронов в плазме составляет:

![]() = 1,25∙10-8∙f2(1+ε) (см-3) (3.25),

= 1,25∙10-8∙f2(1+ε) (см-3) (3.25),

где f – частота возбуждающего поля и, ε – относительная диэлектрическая постоянная материала трубки. Для f = 2,45 ГГц и ε = 4,8 (кварцевое стекло) величина ![]() равна 4,31´1011 см-3.

равна 4,31´1011 см-3.

Рис. 3.28. Структура технологической схемы осаждения по методу SPCVD (Surface Plasma Chemical Vapor Deposition): 1 – зона осаждения, 2 – опорнаяф трубка, 3 – печь, 4 – возбудитель разряда, 5 – плазменная колонка, 6 выход к насосу, 7 – азотная ловушка, 8 – магнетрон, 9 – фотодатчик, 10 - подвижка, 11 - интерфейс

Условие распространения плазменных волн следующее:

ne>![]() (3.26),

(3.26),

т.е. концентрация электронов должна быть больше критической. Отсюда следует, что длина плазменной колонны, определенная как расстояние от места возбуждения до обрыва разряда, зависит от того, насколько быстро наступает условие отсечки (3.25). Это в свою очередь определяется величиной коэффициента затухания поверхностной волны и уровнем подводимой к плазме мощности.

При прокачке газовой смеси SiCl4 + O2 через плазменную колонну, изначально нейтральная смесь попадает в разряд со стороны области отсечки плазменного волновода. Именно в окрестности этой области происходят основные плазменно-химические процессы, которые, как говорилось выше, приводят к наработке в газовой фазе молекул SiO, диффундирующих к стенкам трубки, осаждающихся на ней и доокисляющихся до SiO2 , формируя таким образом зону осаждения кварцевого стекла. Изменяя местоположение отсечки плазменного волновода, можно перемещать зону осаждения вдоль труб без перемещения самой трубки, что обеспечивает возможность послойного осаждения стекла периодическим изменением СВЧ-мощности, подводимой к плазме от внешнего источника.

В данном методе при получении фторсиликатной оболочки применяли смесь SiCl4+SiF4+O2 и на поверхности трубки имеет место адсорбция молекул SiO и SiF4, которые формируют стекло. При увеличении температуры в печи от1070°С до 1210°С величина разности ПП кварцевого и фторсиликатного стекол уменьшается от 19∙10-3 до 12∙10-3, а с ростом концентрации SiF4 в ПГС Dn увеличивается, как это видно из рис. 3.29. Большее вхождение фтора в стекло в методе SPCVD по сравнению с методом MCVD объясняется, в частности, более низкой температурой осаждения слоев в первом методе(≈1200°С), чем во втором - (≈1500°С).

Рис. 3.29. Зависимости относительного изменения ПП фторсиликатного стекла от расхода SiF4: 1 – теоретическая кривая, соответствующая равновесию в системе SiF4 (газ)-SiO2*F(тв.), 2 – экспериментальные данные

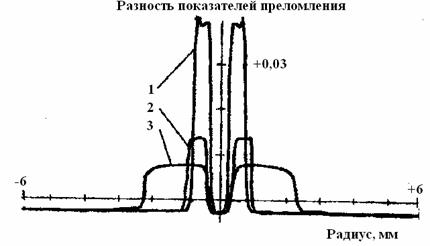

Представляет интерес еще одна особенность плазменный методов в отличие от MCVD – возможность легирования кварцевого стекла азотом. На рис. 3.30 приведены профили ПП в заготовках ОВ, сердцевина которых легирована азотом. Видно, что с ростом отношения N2/O2 увеличивается разность ПП стекла, легированного азотом, и чистого кварцевого стекла.

Рис. 3.30. Профили показателя преломления в заготовках световодов, сформированных методом SPCVD на основе кварцевого стекла, легированного азотом при: 1 – N2/O2 = 4,0, 2 - N2/O2 = 2,5, 3 - N2/O2 = 2,0

Так при N2/O2=4 величина Dn увеличивается до 0,03, но при этом растут и потери, обусловленные поглощением N-H-группами и ростом коэффициента рэлеевского рассеяния. Длина волны обертона, обусловленного ОН-группами на l = 1,38 мкм, смещается на λ = 1,505 мкм для NН- групп.Минимальные потери в ОВ, сердцевина которых легирована азотом, составляли 0,575 дБ/км в диапазоне длин волн 1,55…1,7 мкм, что значительно больше, чем в ОВ с германосиликатной или кварцевой сердцевиной.

В заключении приведем таблицу 3.3, суммирующую основные характеристики изложенных выше парофазных методов получения заготовок ОВ на основе высокочистого кварцевого стекла.

Таблица 3.3 Основные парофазные методы получения заготовок кварцевых ОВ и их характеристики

|

Наименование метода |

MCVD |

PMCVD |

PCVD |

OVD |

VAD |

|

Тип химич. реакции |

окисление |

окисление |

окисление |

гидролиз |

гидролиз |

|

Вид подачи энергии |

О2-Н2-горелка |

ВЧ-плазма, О2-Н2-горелка |

СВЧ-плазма |

О2-Н2-горелка |

О2-Н2-горелка |

|

Скорость осаждения г/мин |

0,5 – 2 |

3 – 6 |

0,5 – 2,5 |

до 6 |

до 4,5 |

|

Эффектив. осаждения SiCl4 |

50 – 60 % |

70 – 90 % |

100 % |

50-70 % |

50 – 70 % |

|

Кол-во ОВ из заготовки, км |

5 - 10 |

20 – 50 |

5 - -10 |

> 50 |

50 - 100 |

|

Контроль профиля ПП |

очень легко осуществим |

не легко осуществим |

очень легко осуществим |

легко осуществим |

осуществим |

3.5. Жакетирование заготовок

В телекоммуникационных ОВ, особенно одномодовых, сердцевина и окружающая ее светоотражающая оболочка занимают всего лишь 5…20 % от общего объема волокна в зависимости от выбранного парофазного метода и качества опорной трубки в методе MCVD. Основную же часть волокна составляет технологическая кварцевая оболочка, которая определяет только геометрические и механические свойства волокна. Поэтому в настоящее время с целью повышения производительности процессов получения заготовок и их габаритов предпочитают использовать парофазные методы только для формирования сердцевины и светоотражающей оболочки (где предъявляются наиболее высокие требования к чистота материалов), а кварцевую технологическую оболочку формировать другими, более дешевыми и производительными способами. К числу таких способов относится в первую очередь "жакетирование", т.е. процесс "нахлопывания" дополнительной кварцевой трубки на первоначальную заготовку, как это видно из рис. 3.31. При этом абсолютные размеры сердцевины и светоотражающей оболочки в исходной и "жакетированной" заготовках остаются одинаковыми, а изменяется только отношение диаметров заготовки и сердцевины (dзаг./dсер.). Иногда из-за наличия только определенного размера кварцевых трубок добиться требуемого отношения dзаг./dсер можно только за счет "масштабирования", т.е. когда исходная заготовка предварительно перетягивается до определенного размера таким образом, чтобы после "жакетирования" имеющейся трубкой обеспечить необходимую величину dзаг./dсер. Следует отметить, что хотя часто осуществляется горизонтальное "жакетирование" на установках MCVD, вертикальное "жакетирование" более предпочтительно, т.к. способствует лучшей концентричности трубки и заготовки.

Другой способ наращивания технологической оболочки – это сочетание методов MCVD и OVD, где сердцевина и светоотражающая оболочка формируется методом MCVD, а основная масса технологической оболочки - методом OVD при подаче в горелку только SiCl4 и О2.

Рис. 3.31. «Жакетирование» заготовки: 1 – исходная заготовка, 2 – заготовка в дополнительной кварцевой трубке

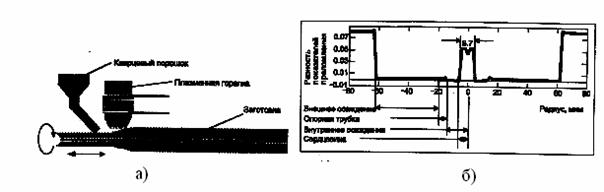

Фирма "Alcatel" разработала сочетание методов MCVD (для осаждения материалов светоотражающей оболочки и сердцевины внутри опорной кварцевой трубки) и внешнего плазменного осаждения кварцевого стекла снаружи заготовки, назвав его APVD (advanced plasma and vapor deposition). Схема процесса осаждения кварцевого стекла с помощью плазменной горелки приведена на рис. 3.32 (а), на рис. 3.32 (б) показан профиль ПП в заготовке, полученной методом APVD. Видно, что большая часть заготовки (~ 90 %) получена плазменным осаждением технологической оболочки, но все равно основное время тратится на изготовление исходной заготовки.

Рис. 3.32 Осаждение кварцевого стекла на заготовку с помощью плазменной горелки (а) и профиль показателя преломления SM волокна, изготовленного методом APVD (б)