4.1. Вытяжка оптических волокон

Принцип вытяжки волокна достаточно прост – конец заготовки нагревают в печи до температуры размягчения кварцевого стекла, при которой из него вытягивается тонкая нить. Охлаждаясь на воздухе, такая кварцевая нить быстро стеклуется и перестает удлиняться, что обеспечивает возможность получения волокон с постоянным по длине диаметром. Соотношение между диаметром волокна и скоростью его вытяжки из заготовки определяется из следующего уравнения, которое представляет собой уравнение баланса масс кварцевого стекла в заготовке и в виде волокна:

![]() (4.1),

(4.1),

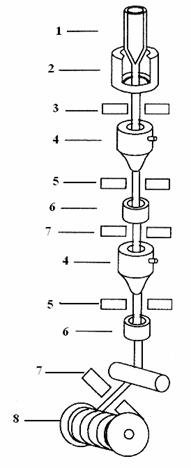

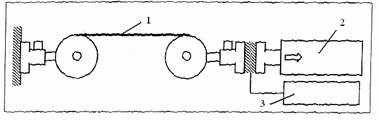

где Dзаг. и dвол. – диаметры заготовки и волокна соответственно, Vзаг. и Vвол. скорости подачи заготовки в печь и вытяжки волокна соответственно. Схема вытяжной установки приведена на рис. 4.1. Эта установка включает в себя:

- механизм подачи заготовки в печь с заданной скоростью,

- высокотемпературную графитовую или циркониевую печь,

- измеритель диаметра кварцевого волокна,

- фильеру для материала первичного покрытия,

- измеритель концентричности покрытия,

- источник УФ или термопечь,

- измеритель толщины первичного покрытия,

- фильеру для материала вторичного покрытия,

- измеритель концентричности покрытия,

- источник УФ или термопечь,

- измеритель диаметра волокна с суммарным защитно-упрочняющим покрытием,

- тянущие ролики или барабан, определяющие скорость вытяжки волокна,

- приемную катушку.

Часто перед тянущими роликами располагается измеритель натяжения волокна, поскольку требуемая температура нагрева заготовки (т.е. ее вязкость) определяется по натяжению волокна.

Рис. 4.1. Схема установки для вытяжки ОВ:1 – заготовка, 2 – высокотемпературная печь, 3 – измеритель диаметра волокна, 4 – аппликатор (фильера) с материалом защитного покрытия, 5 – измеритель концентричности покрытия, 6 – УФ-облучатель, 7 – измеритель толщины покрытия, 8 – приемная катушка

При вытяжке волокна сохраняется подобие, т.е

![]() (4.2),

(4.2),

где Dзаг. и Dсер. – наружный диаметр заготовки и диаметр сердцевины в заготовке, dвол. и dсер. – наружный диаметр волокна и диаметр сердцевины в волокне. Температуру в печи подбирают таким образом, чтобы обеспечить принудительную вытяжку при заданном натяжении волокна. Обычно натяжение при вытяжке телекоммуникационного волокна составляет 5…10 г, а при вытяжке волокна с высокой концентрацией GeO2 или P2O5 в сердцевине – 70…100 г., т.к. при высокой температуре (характерной для малой вязкости и соответственно малого натяжения) в этих световодах наблюдается значительное увеличение потерь.

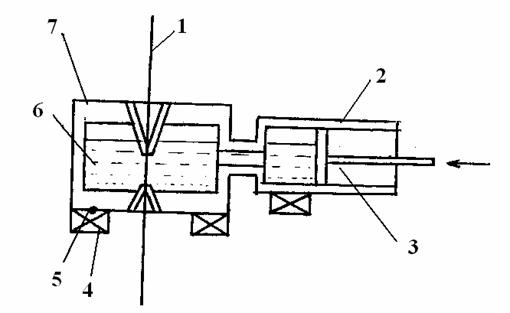

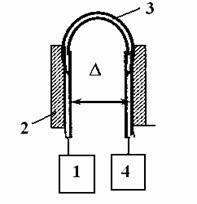

В качестве высокотемпературной печи используют либо печь с графитовым нагревателем, работающим в атмосфере инертного газа (аргона), либо печь с нагревателем из керамической двуокиси циркония, работающим на воздухе, т.е. в окислительной среде. На рис. 4.2 показана схема графитовой печи, в которой очень важно правильно создать потоки аргона с тем, чтобы избежать осаждения на заготовку и на волокно налетов оксидов и карбидов кремния, которые значительно снижают прочность ОВ.

Преимуществом графитовой печи является относительная легкость в управлении и обслуживании, а недостатками – необходимость в инертной атмосфере, испарение графита и относительно высокая стоимость графитового нагревателя. Для работы циркониевой печи требуется предварительный нагрев (до ~ 1200 0C) керамического нагревателя из двуокиси циркония, т. к. при комнатной температуре эта керамика является диэлектриком. Только после появления проводимости нагреватель можно разогревать дальше, например, с помощью ВЧ-генератора. Преимущество циркониевой печи – возможность работать в окислительной атмосфере, а основной недостаток – нагреватель не выносит частых циклов (нагрев – охлаждение) и разрушается. Поэтому циркониевые печи используются в условиях круглосуточной вытяжки волокна в промышленных условиях.

Рис. 4.2. Схема высокотемпературной печи с графитовым нагревателем

В измерителях диаметра волокна обычно используется "теневой" метод, когда тень волокна, освещаемого гелий-неоновым лазером (l = 0,63 мкм), фокусируется на полупроводниковую матрицу ПЗС. Измеритель диаметра волокна связан с системой регулировки скорости его вытяжки, а именно: если диаметр волокна увеличивается от заданного, то увеличивается скорость вытяжки и наоборот.

Вытягиваемое "голое" кварцевое волокно из-за абразивного воздействия пыли и элементов вытяжной установки, а также под действием влаги окружающей среды очень быстро разрушается. Поэтому в процессе вытяжки на волокно одновременно наносят защитно-упрочняющее покрытие (ЗУП). Эти покрытия бывают полимерными, металлическими и углеродными. Основные требования к полимерным ЗУП:

- вязкость материалов вблизи комнатной температуры, при которой обычно они наносятся, - не более 5 Па×с;

- хорошая адгезия к стеклу волокна;

- полимерное покрытие должно хорошо сниматься с волокна (например, согласно требованиям Bellcore усилие снятия не должно превышать 0,5…3 кгс/м что необходимо при сварке волокон и изготовлении ответвителей).

Рис. 4.3. Схема аппликатора под давлением: 1 – волокно, 2 – верхняя фильера, 3 – корпус, 4 – полимерная композиция, 5 – нижняя фильера, Р - давление

Различают два основных типа полимерных покрытий: термоотверждаемые и УФ-отверждаемые. Первые, среди которых наиболее применяемыми являются СИЭЛ и полиамидные или полиимидные лаки, полимеризуются под действием тепла (температура 250…3500С). УФ-отверждаемые покрытия полимеризуются под действием УФ-излучения. К этим покрытиям относятся эпоксиакрилаты и уретанакрилаты, которые имеют ПП ≥ 1,48. В настоящее время наиболее широко применяют последние из-за большей стабильности их свойств. Исходные полимерные композиционные материалы заливают в аппликаторы (чаще их просто называют фильерами). Аппликаторы бывают 2-х типов: в виде «открытой чаши», в донной части которой располагается коническая фильера с калиброванным внутренним диаметром, и в виде сосуда, работающего под избыточным давлением (рис. 4.3).

В первом случае толщина полимерного покрытия (t) определяется соотношением диаметров фильеры и ОВ согласно уравнению (4.3):

t = {a2 + 1/ln(b/a) [(b2 – a2)/2 – a2 ln(b/a)]}1/2 – a (4.3),

где 2а=d – диаметр волокна, 2b=D – диаметр фильеры, и не зависит от вязкости полимерного покрытия и скорости вытяжки. Уравнение (4.3) апроксимируется в простое соотношение

t = (D – d)/2 (4.4).

При входе волокна в аппликатор типа «открытая чаша» образуется воронкообразный мениск, размеры которого находятся в прямой зависимости от вязкости материала и скорости движения волокна. Пограничный газовый (воздушный) слой служит источником воздушных пузырей в аппликаторе, которые вовлекаются в полимерную композицию движущимся волокном. Войдя в покрытие эти пузыри после отверждения (полимеризации) ЗУП приводят к снижению механической прочности и повышению оптических потерь из-за появления микроизгибов.

Для предотвращения этого используют аппликаторы, работающие под избыточным давлением (например, рис. 4.3). В этом случае радиус кривизны мениска сокращается на несколько порядков, а поперечные размеры мениска становятся меньше диаметра верхней фильеры. Мениск с малой кривизной поверхности активно отсекает пограничный слой в месте входа волокна в аппликатор, а под действием избыточного давления пузыри выводятся наружу. При приложении избыточного давления в отличие от аппликатора типа «открытая чаша» толщина покрытия существенно зависит от вязкости полимерной композиции (ее температуры), а также от скорости вытяжки волокна, а именно: увеличение вязкости полимера и скорости вытяжки сопровождается уменьшением толщины покрытия при фиксированном давлении. Кроме того, с ростом скорости вытяжки уменьшается диапазон толщины покрытия, управляемый давлением. Скорость вытяжки волокна зависит, главным образом, от скорости полимеризации ЗУП и длины УФ-облучателей, которые в свою очередь определяются высотой вытяжной установки. Обычно на промышленных установках скорость вытяжки составляла 2,5…5 м/с., хотя применение аппликаторов под давлением и уретанакрилатных покрытий позволило в настоящее время увеличить скорость вытяжки волокна до десятков метров в секунду.

С тем, чтобы уменьшить величину изгибных и микроизгибных потерь, о которых говорилось в гл.1.2, наносят двухслойное покрытие: первичное – мягкое (Е = 1…20 МПа) и вторичное – более жесткое (Е = 0,1…4 ГПа). В таблице 4.1 приведены дополнительные микроизгибные потери в одномодовых ОВ с кварцевой сердцевиной и боросиликатной оболочкой в зависимости от материала ЗУП, при этом натяжение на барабане диаметром 25,3 см составляло ~ 132 г. Видно, что мягкое первичное покрытие почти на полтора порядка уменьшают величину микроизгибных потерь. Однако это покрытие легко удаляется с волокна, и чтобы этого избежать поверх первичного наносят более жесткое вторичное покрытие.

Таблица 4.1. Дополнительные микроизгибные потери в одномодовых ОВ (SiO2-SiO2*B2O3)

| Тип покрытия |

Модуль Юнга, (дин/см2) |

Допол. микроиз- гибные потери (дБ/км) |

|

Вторичное уретанакрилатное |

1,2´109 |

18,8 |

|

Модифицированное эпоксиакрилатное |

4,5´108 |

11,6 |

|

Первичное уретанакрилатное |

7,0´107 |

0,3 |

|

Двойное силикон/нейлон |

6,6´106 |

0,5 |

Из вышеприведенных данных видно, что модуль Юнга для полимерных покрытий значительно меньше модуля Юнга для кварцевого стекла (Е=7,06×1011 дин/см2 ~ 73,5 ГПа). Поэтому само по себе покрытие не может упрочнить ОВ, а упрочняющую роль полимерного покрытия многие сводят к защите от абразивного воздействия внешних факторов и «залечиванию» дефектов материалом первичного покрытия, прочно скрепляющим противоположные берега микротрещин.

Следует отметить, что рыхлая структура полимерных покрытий не защищает поверхность стекловолокна от влаги окружающей среды. Для примера на рис. 4.4. приведены зависимости влагосодержания эпоксиакрилатных покрытий ЭАС-503 от парциального давления паров воды и температуры. Видно, что с ростом парциального давления паров воды содержание паров воды в покрытии увеличивается, а с ростом температуры – уменьшается. Однако последний эффект (сушки волокна) довольно быстро (от 0,5 до 2 час.) нивелируется. Проницаемость полимерных покрытий для паров воды приводит со временем к деградации прочности волокна (статическая усталость) и росту потерь за счет диффузии водорода и увеличения концентрации гидроксильных ионов. Диапазон работы полимерных ЗУП – это –600С…+850С.

Рис. 4.4. Зависимости влагосодержания в эпоксиакрилатном покрытии ЭАС-503 от парциального давления воды в окружающей атмосфере и температуры: 1 – 150С, 2 – 220С, 3 – 330С, 4 – 510С

Поэтому поиски были направлены на разработку герметичных покрытий, к которым относятся металлические и углеродные покрытия. Среди многочисленных методов нанесения металлических покрытий (вакуумное напыление, пиролиз металлоорганических соединений, плазменное распыление и т.д.) наибольшее распространение получил метод "намораживания", когда металл «намораживается» на холодное волокно на входе в металлизатор. На рис. 4.5 приведена схема металлизатора. Толщина намораживаемой металлической оболочки зависит от температуры расплава, скорости вытяжки волокна и расстояния между фильерами металлизатора. Так, толщина покрытия возрастает по мере приближения температуры расплава к температуре кристаллизации металла, а увеличение скорости вытяжки увеличивает вероятность пропусков покрытия. Оптимизация технологии нанесения покрытия позволила добиться того, что колебания диаметра волокна с металлической оболочкой не превышало ± 2 мкм, включая в себя колебания диаметра самого кварцевого волокна (±1 мкм).

Рис. 4.5. Схема металлизатора: 1 – волокно, 2 – дополнительный резервуар с расплавом металла, 3 – поршень, 4 – нагревательный элемент, 5 – термопара, 6 – расплав металла в рабочей зоне, 7 – корпус металлизатора

Использование металлического покрытия позволило увеличить максимальную прочность ОВ на изгиб до 11…14 ГПа вместо ~ 6 ГПа для полимерного покрытия. Однако повышения долговечности ОВ первоначально получить не удалось. По мнению ряда авторов это вызвано адсорбцией паров воды на поверхности волокна до его покрытия металлом. Использование дополнительного резервуара с сухой атмосферой, располагавшегося между выходом волокна из высокотемпературной печи и металлизатором, повысило прочность волокна, как это видно из рис. 4.6. Установлено также, что при увеличении срока хранения ОВ с металлической оболочкой наблюдается увеличение его прочности. Одни авторы (например, сотрудники ГОИ) объясняют это уменьшением концентрации воды на поверхности волокна за счет диффузии ее в объем волокна, другие (сотрудники НЦВО и ИРЭ РАН) - изменением со временем структуры металла.

Рис. 4.6. Зависимость изгибной прочности металлизированного (оловом) волокна от состава атмосферы между высокотемпературной печью и металлизатором: 1 - насыщенный водяной пар, 2 – воздух, 3 – сухой аргон

Преимуществом металлизированного покрытия является и повышение рабочей температуры. ОВ. В таблице 4.2. приведены температуры плавления металлов, наиболее часто используемых для формирования металлической оболочки. Однако реально рабочие температуры ОВ ниже, чем температуры плавления металлов, например, для алюминиевых и медных оболочек они составляют 300…350 0С из-за того, что алюминий реагирует с кварцевым стеклом, а медь – окисляется с разрушением оболочки. Волокна с золотым покрытием могут эксплуатироваться в диапазоне температур -1900С…+750 0С, однако имеются существенные затруднения в технологии такого покрытия.

Таблица 4.2

|

Наименование металла |

Температура плавления, 0С |

|

Индий Олово Алюминий Медь Золото |

156,4 231,9 660 1083 1063 |

Недостатком металлического покрытия является увеличение затухания вследствие микроизгибов, возникающих при намораживании относительно толстой металлической оболочки из-за большой разности КЛТР металлов и кварцевого стекла. Уменьшение толщины металлического покрытия до 10…15 мкм и нанесение поверх металла полимерного буферного покрытия позволило уменьшить прирост потерь в телекоммуникационных многомодовых и одномодовых ОВ с числовой апертурой ~ 0,2 менее 0,1 дБ.км и не более 0,3 дБ/км для одномодоых волокон с числовой апертурой ~ 0,1. Такой прирост полтерь делает невозможным применение ОВ с металлическим покрытием в протяженных ВОСПИ, и данные ОВ используют обычно при работе в особых условиях (например, в условиях повышенной температуры).

Углеродные покрытия наносят путем пиролиза органических соединений при температуре ~ 1000 0С реакторе, через который проходит волокно. Поскольку толщина углеродного покрытия значительно меньше металлического и составляет обычно 400…800 А, его нанесение на ОВ не приводит к увеличению оптических потерь. В то же время, из-за малой толщины такое покрытие не может защитить волокно от механических повреждений, поэтому поверх углеродного всегда наносят защитное полимерное покрытие. В отличие от металлического углеродное покрытие не ведет к увеличению прочности волокна по сравнению с полимерным покрытием, т. к. разрушение углеродного покрытия происходит уже при удлинении ~ 6 % (~ 4,5 ГПа). При эксплуатации ОВ подвергаются удлинению не более 0,3…0,5 %, поэтому углеродное покрытие обеспечивает герметичность поверхности волокна и, следовательно, увеличивает срок его службы. В настоящее время именно ОВ с углеродным покрытием, единственные из всех типов ОВ с герметичными покрытиями, производят в промышленных масштабах.

КЛТР материалов ЗУП на два и более порядка выше КЛТР кварцевого стекла. Это приводит к тому, что при не концентричности покрытия волокно становится "саблевидным", т.е. искривляется, и имеет меньшую механическую прочность. Концентричность наносимых на волокно покрытий контролируется по картине дифракции излучения He-Ne-лазера.

4.2. Прочность ОВ

Прочностные свойства ОВ являются одной из важнейших характеристик, определяющих возможность их практического использования и эксплуатации. Прочность характеризует свойство материалов сопротивляться разрушению под воздействием внешних нагрузок. Мерой прочности является предел прочности, т.е. максимальное напряжение, вызывающее разрушение материала под действием статической нагрузки. В зависимости от вида действующей нагрузки различают пределы прочности при растяжении, сжатии, изгибе, кручении и т.д. Для ОВ наибольшую опасность представляет растяжение, которое наблюдается при перемотке волокна, при его кабелировании, при прокладке и эксплуатации ОК.

Различают теоретическую и техническую прочность. Теоретическая прочность является расчетной величиной для идеального бездефектного гомогенного материала, нагружаемого квазистатично при достаточно низких температурах. Теоретическая прочность является физически определенной величиной и во многом зависит от природы и прочности химических связей в веществе. Кварцевое стекло подчиняется закону Гука в широком интервале напряжений:

s = Е´e (4.5),

где s = dFупр./dS – напряжение, Fупр.- упругая сила, S площадь сечения, Е – модуль Юнга при растяжении, равный для кварцевого стекла 72000 Н/мм2, e = Dl/l - относительное удлинение образца длиной l. Модуль Юнга определяет и величину теоретической прочности кварцевого стекла sт, полученную на основании расчетов прочности разрывов 4-х атомных связей Si-O (см. гл.2):

sт = (1/4)´Е = 18000 Н/мм2 (4.6),

откуда следует, что предельное теоретическое удлинение кварцевого образца – 25 %. Сила, которая должна вызывать 25 % удлинение волокна диаметром dвол. = 125 мкм, равна

Р0 = (p/4)´dвол.2´sт » 200 Н » 20 кгс. (4.7).

Техническая прочность характеризует прочность реальных изделий. Так, несмотря на то, что кварцевое волокно диаметром 125 мкм должно выдерживать растягивающие усилия до 20 кгс и удлинение до 25 %, на практике короткие отрезки волокон (~ 1м) разрушаются при нагрузках 5…6 кгс и e ~ 7 %.

Расхождение значений теоретической и технической прочности твердых тел Гриффитс объясняет наличием на их поверхности большого числа микродефектов, названных "микротрещинами Гриффитса". Они могут быть обусловлены разрывом химических связей Si-O-Si в результате :

- абразивного действия твердых частиц (даже пыли) или контакта в поверхностями твердых тел,

- химического взаимодействия с влагой и газами окружающего воздуха.

На рис. 4.7 приведено поперечное сечение трещины, находящейся под растягивающим напряжением. Схематически микротрещина изображается в виде щели с эллиптическим закруглением в вершине. Исходя из закона сохранения энергии, Гриффитс установил зависимость длины трещины l от приложенного напряжения s в виде соотношения:

s´(l)1/2 = С (4.8),

где С – постоянная величина для хрупкого разрушения и может быть рассчитана, исходя из физико-механических свойств материала:

С = (2Е×σп / π×μ)1/2 (4.9),

где Е – модуль Юнга, σп – поверхностное натяжение, μ – коэффициент Пуассона, который показывает отношение поперечного сужения (расширения) Dd/d к относительному продольному удлинению (сжатию) Dl/l образца.

Рис. 4.7. Модель микротрещины по Гриффитсу (а) и зависимость длины трещины от действующих напряжений (б):

l – длина трещины, ρ – радиус кривизны в вершине трещины.

Трещина начнет удлиняться, когда напряжение достигнет некоторого критического значения sкр. Из рис. 4.7б видно, что с увеличением длины трещины величина критического напряжения уменьшается. Согласно Гриффитсу трещина является сильным концентратором напряжений, причем напряжение в вершине (sлок.) выше и определяется из уравнения:

sлок. = 2s´(l/r)1/2 = σ×К (4.10),

где s - приложенное напряжение, r - радиус кривизны в вершине трещины. Коэффициент К, равный К =2(l/ρ)1/2 получил название коэффициента интенсивности напряжений.

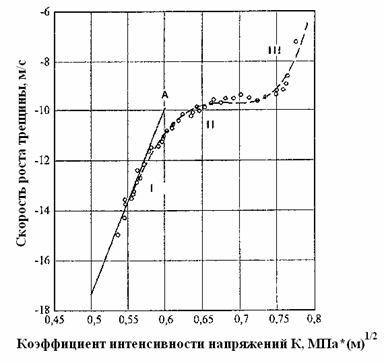

Рис. 4.8. Зависимость скорости роста микротрещины от коэффициента интенсивности напряжений

На рис. 4.8 приведена типичная зависимость скорости роста трещины от коэффициента интенсивности напряжений (KI – V диаграмма). На диаграмме видны три характерные области. В области I зависимость ln(V) от KI описывается линейным законом и аппроксимируется прямой линией А, поскольку эмпирически установлена степенная зависимость скорости роста микротрещины от коэффициента интенсивности растягивающих (К) напряжений, т. е.

Vтрещ. = dl/dt = A´Kn (4.11),

где А и n –эмпирические константы, характеризующие динамику развития трещин, причем для кварцевых волокон n » 20. На первой стадии рост наиболее опасной (крупной) трещины, расположенной перпендикулярно направлению приложенной нагрузки, начинается при значении sлок.>sкр., при этом прочность образца определяется отношением действующей силы к площади сечения образца за вычетом площади, на которую распространилась трещина. Скорость роста микротрещины в области I зависит от совместных действий растягивающих напряжений и химических реакций гидролиза перенапряженных силоксановых связей в вершине трещины.

В области II слабая зависимость приращения скорости роста трещины от коэффициента интенсивности напряжений обусловлена запаздыванием транспортировки молекул воды к вершине растущей трещины.

В области III скорость роста трещины катастрофически нарастает с увеличением К. В этом случае возникает большое число трещин, которые растут с высокой скоростью (порядка 5000 м/с). Встречаясь с крупной первой трещиной и друг с другом, они образуют многочисленные линии сколов, которые создают шероховато-раковистую поверхность. В изломе волокна (рис. 4.9) можно наблюдать две зоны, соответствующие стадиям разрушения: зона зеркальной поверхности, обусловленная ростом одной трещины, и зона шероховато-раковистой поверхности (перьевая зона), обусловленная ростом большого числа трещин. Местоположение зеркальной зоны показывает, где находится дефект: на поверхности волокна или в глубине. Определение мест начала роста трещины по местоположению зеркальной зоны называется фрактографическим анализом. Однако, если волокно не имеет явно выраженного дефекта и рвется при больших усилиях (5…6 кгс), обнаружить зеркальную зону невозможно.

Рис. 4.9. Торец волокна после разрыва: 1 – зеркальная поверхность, 2 – зона «тумана», 3 – перьевая зона, кварцевая оболочка, 5 - сердцевина

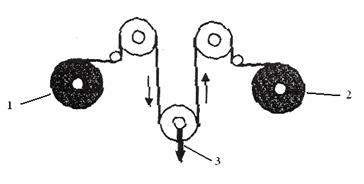

На многокилометровых длинах волокон возможно появление отдельных дефектов, имеющих низкую прочность (до 500 Н/мм2 и ниже). Для их обнаружения осуществляется перемотка волокна под нагрузкой. При этом волокно проходит через специальное приспособление (рис. 4.10), где в течение ~ 1 сек. создается требуемая нагрузка (например, ~ 5 Н, которая необходима, чтобы волокно прошло процесс кабелирования). Разорвавшиеся волокна можно сращивать путем сварки, при этом в местах сварки, как по казала практика, волокна способны выдерживать нагрузки до 3 кгс, что более чем достаточно для процесса кабелирования. При большой скорости перемотки время нахождения волокна под нагрузкой уменьшается и величина прочности как бы возрастает.

Рис. 4.10. Схема установки для контроля прочности волокна методом перемотки (рrooftest): 1- раздаточная катушка, 2 – приемная катушка, 3 - кабестан

Согласно теории Гриффитса образец стекла может находиться под нагрузкой бесконечно долго, если величина приложенного напряжения меньше критического и образец не разрушится в момент нагружения. Однако многочисленные экспериментальные данные показывают, что даже при приложении к образцу нагрузки меньше критической он через некоторое время может разрушиться. Время до разрушения зависит от величины приложенной нагрузки, размера дефекта и окружающих условий. Это явление, называемое статистической усталостью стекла, объясняется совместным действием напряжения и молекул веществ, попадающих в трещину из окружающей среды (в первую очередь молекул воды) и активирующих разрыв химических связей в вершине трещины.

Рис. 4.11. Модель гидролитического разрыва напряженной силаксановой связи

Схема модели гидролиза напряженного кварцевого стекла приведена на рис. 4.11. На первом этапе реакции между атомом водорода, принадлежащим подошедшей к поверхности стекла молекуле воды, и мостиковым атомом кислорода растянутой механическим напряжением цепочки ºSi-O-Siº образуется водородная связь. Одновременно не поделенная пара электронов атома кислорода молекулы воды образует ковалентную связь со свободными 3d-орбиталями атома кислорода. Далее происходит переход протона от водорода молекулы воды к кислороду стекла и переход электрона от кислорода воды к атому кремния. Между атомами водорода и кислорода молекулы воды образуется водородная связь, которая легко разрывается тепловыми флуктуационными движения атомов. В итоге образуются несвязанные между собой две группы Si-OH. Энергия активации этого процесса, равная ~ 29 ккал/моль, оказывается значительно меньше энергии необходимой для разрыва связи Si-O, равной ~ 106 ккал/моль. На рис. 4.12 приведены зависимости скорости роста трещин от коэффициента интенсивности напряжений (К) в 100 % и 2 % влажных средах. Видно, что увеличение влажности среды на порядки увеличивает скорость роста трещин. Помимо воды активировать разрыв напряженных связей в вершине трещины могут и другие вещества (например, аммиак и метанол), размеры молекул которых сопоставимы с длиной силаксанового мостика.

Рис. 4.12. Зависимости скорости роста трещин от коэффициента интенсивности напряжений в средах с влажностью: 1 – 100 %, 2 – 2 %

Применение герметичной металлической оболочки с нанесенной поверх металла полимерной оболочки показало увеличение долговечности ОВ. Так, после выдерживания подобного ОВ в воде в течение полугода не установлено каких-либо изменений его прочности или оптического затухания, в отличие от ОВ, покрытого лишь полимерной оболочкой. Обнаружено, что иногда понижение прочности ОВ в углеродном покрытии является результатом растрескивания покрытия до разрушения образца во время его испытания.

Принят номинальный срок службы волокна - 25 лет, однако дать достоверный прогноз на такой большой срок достаточно сложно. Дефектов в многокилометровых волокнах много, и они изменяются вдоль волокна случайным образом. Поэтому их влияние может быть учтено только статистически, и о сроке службы волокна можно говорить только с определенной долей вероятности. Для практических расчетов срока службы волокна (τ) обычно используют выражение:

τ(e) = τп ×Р´(eп/e)n (4.12)

Р = [1-(1/L Nп) ln(1-F)](n-2)/m -1 (4.13)

где τп – время нагружения при перемотке, F – вероятность разрушения волокна в процессе эксплуатации, L – длина волокна, Nп –число обрывов волокна на единицу длины при его перемотке, e - относительное удлинение волокна в процессе эксплуатации, eп –относительное удлинение волокна в процессе перемотки, n – параметр, характеризующий скорость роста трещины в уравнении 4.11, m – статистический параметр Вейбулла. Зависимость срока службы от относительного удлинения волокна (e/eп) приведена на рис. 4.13. Видно, что при небольших изменения (e/eп) срок службы волокна меняется очень сильно, и чтобы обеспечить срок службы 25 лет, относительное удлинение должно быть менее 0,36 %, что определяет допустимую величину локальной механической растягивающей нагрузки в пределах 3 Н.

Рис. 4.13. Зависимость срока службы ОВ от его удлинения

На практике при расчетах интегральной вероятности разрушения волокна под действием нагрузки обычно используют эмпирическую формулу Вейбулла:

(4.14)

(4.14)

или ![]()

![]()

![]()

(4.15),

(4.15),

где L – длина нагружаемых отрезков волокна, L0 отрезок волокна, при котором F = 0,632, f и f0 –разрывная нагрузка исследуемого и бездефектного волокна соответственно (при ds/dt=270 МПа/с и влажности 50 % величина f0 равна 93,5 Н), m – параметр Вейбулла. Для построения распределения Вейбулла берут ряд случайных образцов исследуемого волокна (обычно не менее 30) и проводят измерение их прочности на разрывной машине, схема которой приведена на рис. 4.14.

Рис. 4.14. Схема разрывной машины для измерения прочности волокна: 1 – волокно, 2 – нагрузка, 3- самописец

Длина исследуемых образцов составляет обычно 0,5…1 м, хотя иногда для увеличения суммарной длины исследуемого волокна используют отрезци длиной 3…10 м каждый. Фиксируют усилие, при котором каждое волокно порвалось. При этом надо иметь в виду, что величина разрывной прочности зависит от скорости нагружения волокна, а именно: чем меньше скорость нагружения, тем меньше величина прочности волокна, т.к. оно находится под нагрузкой большее время и больше времени для роста трещин. Указанное явление называют динамической усталостью. Зависимость разрывной прочности Pд от скорости нагружения (v) определяется уравнением 4.16

ln Pд = [1 / (n + 1)] ln v + const (4.16)

и приведена на рис. 4.15. Видно, что на графике ln Pд от ln v зависимость действительно линейная с наклоном [1 / (n + 1)/ ]

Рис. 4.15. Результаты динамических испытаний прочности одномодового ОВ компании Hitachi

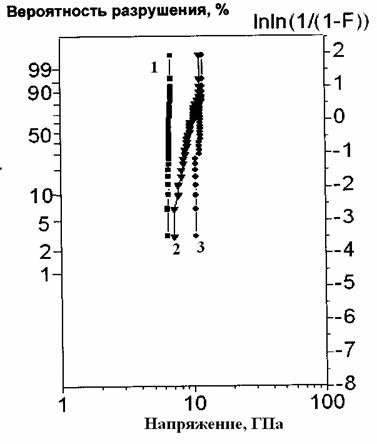

Графически распределение Вейбулла строят в координатах lnln(1/(1-F)) от lnf (или lnσ) и зависимость должна быть линейной согласно уравнению (4.15), где m определяется как угол наклона прямой. Примеры распределения Вейбулла приведены на рис. 4.6 и 4.18.

Для определения прочностных свойств волокна помимо метода растяжения широкое распространение получил и метод изгиба (изгибная прочность). Суть метода видна из рис. 4.16. Между двумя пластинками зажат отрезок волокна, по которому пропускают свет. При сближении пластинок уменьшается радиус изгиба волокна, и как только он достигнет некоторого критического значения волокно разрушается, свет не попадает на фотоприемник, и измеряют расстояние между пластинами. Величину разрушающего напряжения обычно рассчитывают по упрощенной формуле (4.17):

σ = Е(1+4,2 d/∆) 1,21d/∆ (4.17),

где d- диаметр кварцевого волокна, ∆ - расстояние между нейтральными осями петли волокна, Е – модуль Юнга кварцевого стекла, равный ~73,5 ГПа. Поскольку длина испытываемого волокна в методе изгиба составляет несколько мм (длина волокна в петле), то и вероятность обнаружения дефекта меньше, чем в методе растяжения более длинных волокон. Полученные результаты обрабатываются по вышеописанной методике с целью построения распределения Вейбулла, характеризующего изгибную прочность.

Рис. 4.16. Схема измерения прочности волокна изгибным методом: 1 – источник света, 2 – сжимающие пластины, 3 – волокно, 4 - фотоприемник

Установлено, что прочность ОВ зависит от скорости его вытяжки, а именно с увеличением скорости вытяжки прочность увеличивается.

Рис. 4.17. Зависимости вероятности разрушения кварцевого ОВ от скорости вытяжки: 1 – 35 м/мин, 2 – 60 м/мин, 3 – 150 м/мин

На рис. 4.17 приведены дисперсионные зависимости вероятности разрушения ОВ, вытянутых из одной заготовки, но при разных скоростях. Измерения проводились методом изгиба. Видно, что скорости вытяжки 150 м/с возможно появление ОВ с полимерным (эпоксиакрилатным) покрытием, выдерживающего напряжение до 9 ГПа. Существуют различные объяснения факта повышения прочности ОВ при увеличении скорости вытяжки. Например, уменьшение времени пребывания заготовки в печи при большей скорости вытяжки способствует уменьшению скорости роста и числа микротрещин, или увеличением скорости вытяжки можно подавить процесс ликвационного распада и повысить степень однородности стекла и т.д.

Рис. 4.18. Распределение Вейбулла для образцов ОВ, вытянутых из трех заготовок: 1 – заготовка перед вытяжкой не подвергалась какой-либо обработке, 2 – заготовка подвергалась огневой полировке, 3 - – заготовка подвергалась травлению и огневой полировке