13.2. Типичные неполадки и ошибки при дуговой сварке

Процесс получения неразъёмного соединения деталей из твёрдых материалов и изделий из них обычно путём расплавления краёв соединяемых деталей. Сваривать можно детали из металлов, керамики, пластмасс, стекла и т.д. в однородных (например, металл с металлом) и разнородных (например, стекло с металлом) сочетаниях. Необходимую температуру для сварки создают с помощью электрического тока (электросварка), горящего газа (газовая сварка), направленного концентрированного потока электронов (электронно-лучевая сварка), лазерного луча (лазерная сварка) и др. Наиболее часто сварку применяют для соединения стальных деталей.

Из многочисленных методов сварки наиболее проста и доступна в домашних условиях дуговая сварка, при которой расплавление краёв соединяемых деталей осуществляется электрической дугой. Оборудование для дуговой сварки состоит из сварочного аппарата с двумя соединительными кабелями. На конце одного кабеля имеется зажим, укрепляемый на детали, на другом - держатель, в который вставляют металлический электрод. Электрическая дуга при сварке возникает между кончиком электрода и деталью за счёт сильного электрического тока от сварочного аппарата. Различают 3 основных типа сварочных аппаратов для дуговой сварки: сварочный трансформатор, сварочный выпрямитель и сварочный генератор. Сварочный трансформатор преобразует переменный ток сети напряжением 220 или 380 В и допустимой для данной сети силой тока в переменный ток пониженного напряжения (несколько десятков вольт) и соответственно повышенной силой тока, достаточной для сварочных работ (несколько десятков ампер). Сварочный выпрямитель преобразует переменный ток в постоянный с помощью селеновых или кремниевых полупроводниковых приборов. Из всех видов сварочных аппаратов выпрямитель наиболее безопасен, надёжен и прост в эксплуатации. Сварочный генератор - электромашинный генератор, вырабатывает постоянный ток. Простейший сварочный аппарат домашний умелец может изготовить самостоятельно (см. статью 7. Сварочный аппарат для дуговой сварки).

Сварочный электрод представляет собой металлический стержень, который при сварке плавится, давая дополнительный (электродный) металл для заполнения свариваемого стыка. Существует множество типов сварочных электродов. При их выборе проще всего последовать рекомендациям завода-изготовителя сварочных аппаратов и применять уже испытанные электроды. Наиболее распространены электроды рутилового типа, пригодные для сварки с помощью как постоянного, так и переменного тока. Длина электродов 30 или 35 см, толщина - 1,5; 2,25; 3,25; 4 или 5 мм. Чем толще деталь, подвергаемая сварке, тем толще должен быть электрод и тем больше должна быть сила тока. В продаже, однако, чаще бывают электроды, предназначенные для сварки только на постоянном токе, в то время как у мастеров-любителей в качестве источника тока нередко используется трансформатор, т.е. источник переменного тока. Электроды, рассчитанные на постоянный ток, можно после небольшой доработки использовать на переменном токе. Сущность такой доработки состоит в нанесении слоя ионизирующих добавок - обычно смеси мела и жидкого стекла (канцелярского клея). Смесь наносят в несколько слоёв, периодически погружая электрод в раствор с промежуточной сушкой слоя после каждого погружения.

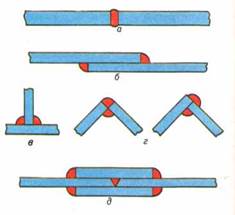

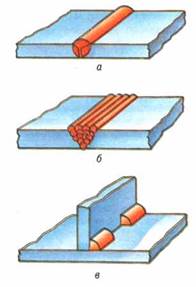

Соединение двух или более деталей (или частей конструкции), выполненное сваркой, называется сварным соединением. По взаимному расположению соединяемых деталей различают сварные соединения стыковые, нахлесточные, тавровые, угловые, с накладками и др. (рис. 1). Участок сварного соединения, непосредственно связывающий свариваемые детали, называется сварным швом. По способу выполнения сварные швы подразделяются на однопроходные, многослойные, непрерывные, прерывистые, угловые, стыковые, точечные и др. (рис. 2).

Рис. 1. Примеры сварных соединений: а - стыковое; б - нахлёсточное; в - тавровые; г - угловое; д - с накладками.

Рис. 2. Примеры сварных швов: а - стыковой непрерывный однопроходный; б - стыковой непрерывный многослойный; в - угловой прерывистый.

13.1. Техника дуговой сварки

Перед сваркой края соединяемых деталей необходимо очистить от ржавчины, грязи, масла, краски и шлака. Для каждого вида сварного шва следует выбрать соответствующий электрод. Вставив выбранный электрод свободным от обмазки концом в электродержатель, устанавливают переключатель силы тока сварочного аппарата в положение, соответствующее нормальному режиму сварки (чем толще электрод, тем выше должна быть сила тока).

Для зажигания дуги кончиком электрода касаются детали в том месте, откуда начинают сварку, и сразу же слегка приподнимают его. Возникающая при этом дуга не гаснет, если электрод держать недалеко от детали так, чтобы зазор между концом электрода и свариваемым швом составлял 1.5...3 диаметра электрода. При дуговой сварке температура на обоих концах дуги достигает примерно 6000 °С, что приводит к мгновенному расплавлению металла в соответствующих местах. Поэтому к сварке следует приступать сразу же после зажигания дуги. В процессе сварки образуются две зоны плавления: одна на электроде, а другая на краях деталей (при сварке соединением) или на детали (метод наплавки). Они соединяются в одну зону, в которой смешиваются вместе металл детали и металл электрода. При перемещении электрода предыдущая зона плавления тут же застывает, т.к. металлические детали обеспечивают хороший отвод тепла. Образующийся при этом шов называется наплавленным валиком. Общее перемещение электрода при сварке сложно: сварщик подаёт электрод к детали по мере его плавления, одновременно перемещает его вдоль свариваемых кромок и осуществляет при этом поперечные колебательные движения электрода, которые могут иметь разнообразную форму. Чтобы прекратить сварку, электрод отводят от наплавленного валика и дуга гаснет. Прежде чем продолжить сварку, после остывания металла на конце наплавленного валика молотком отбивают шлак. Затем снова зажигают дугу и продолжают сварку, отступив примерно на 5 мм от конца уже готовой части наплавленного валика.

Многослойные сварные швы выполняют посредством наложения друг на друга многочисленных валиков, причём леред наплавкой очередного валика с предыдущего (нижнего) тщательно счищают шлак с помощью молотка и проволочной щётки.

Готовый сварной шов лучше всего обработать с помощью шлифовальника.

13.2. Типичные неполадки и ошибки при дуговой сварке

Прилипание электрода, по существу, есть не что иное, как короткое замыкание, из-за которого сварочный аппарат испытывает перегрузку. Такие сбои случаются даже у опытных сварщиков. Прилипший электрод удаляют из сварного шва энергичным рывком. При необходимости (если электрод не удаётся вырвать) можно лишь разъединить цепь тока, освободив электрод из электродержате ля.

Магнитное поле, возникающее вокруг дуги, может увести её в сторону от сварного шва, в результате чего дуга становится неуправляемой. Противодействовать такому явлению можно, например, изменив положение электрода или убрав все расположенные вблизи шва массивные стальные детали, не участвующие непосредственно в процессе сварки.

Непрочный сварной шов может получиться, если: при сваривании многопроходного шва плохо удалён шлак с поверхности каждого из наплавленных валиков; ток чересчур велик, в результате образующиеся подрезы ослабляют шов; ток чересчур мал, в результате металл недостаточно проваривается и потому не может прочно сплавиться.

Неправильно проведённую сварку в нижней части V-образного сварного шва можно исправить, если с обратной стороны сделать облицовочный наплавленный шов.

13.3. Техника безопасности при дуговой сварке

От электрической дуги исходит интенсивное ультрафиолетовое излучение, которое может обжечь сетчатку глаза и повредить кожу. Кроме того, во время сварки из дуги разбрызгиваются мелкиё раскалённые частицы металла. Поэтому сварщику необходимо при работе использовать предохранительный щиток для головы с серо-зелёным защитным стеклом, одевать кожаные или брезентовые рукавицы и фартук. Следует также позаботиться о хорошей вентиляции рабочего места. При электросварке обязательно следует стоять на электроизолирующей подставке (деревянной или резиновой).

Существует ряд сварочных работ, которые запрещается проводить непрофессионалу. К ним относятся высококачественные сварные швы для прицепных соединений, лезвий коньков, ёмкостей для горючих жидкостей или газа, а также сварные соединения на несущих конструкциях.

13.4. Другие виды сварки

Газовая сварка - сварка плавлением, при которой края соединяемых деталей нагреваются за счёт теплоты сгорания смеси горючего газа (ацетилена, водорода, паров бензина и др.) с кислородом. Наиболее высокое качество сварного соединения получают при использовании кислородно-ацетиленовой смеси, дающей при сгорании температуру 3100...3200 °С. В последнее время производство ацетилена резко сократилось, и сварщики-любители вынуждены применять его заменители, чаще всего - пропан-бутановые смеси. Для получения качественного сварного соединения при использовании таких смесей необходимо применять специальные сварочные горелки; присадочной проволокой для сварки малоуглеродистых сталей служит легированная проволока марки СВО8Г2С. Всё большее распространение получают кислородно-водородные горючие смеси. Компоненты для такой смеси получают в специальном аппарате - электролизёре путём электрохимического разложения воды электрическим током. Электроды изготовляют из нержавеющей стали. Для предохранения от взрыва при обратном ударе пламени электролизёр снабжают системой огнепреградителей и водяных затворов. Иногда для повышения мощности пламени газы пропускают через ёмкость, наполненную бензином.

Контактная сварка - сварка давлением, при которой свариваемые детали нагреваются проходящим в месте контакта электрическим током и сдавливаются (осаживаются). Контактная сварка широко применяется, например, в автомобилестроении, в последнее время всё шире используется в любительской практике. Процесс контактной сварки очень кратковремен, не требует особо тщательной подготовки свариваемых поверхностей. В домашних условиях контактной точечной сваркой можно с успехом соединять тонколистовые (толщиной до 1 мм) стальные конструкции, например при ремонте легковых автомобилей.

Промышленность выпускает портативные сварочные аппараты для контактной сварки. Некоторые сварщики-любители создают подобные сварочные установки (так называемые сварочные клещи) своими силами. Основу такой установки составляет понижающий трансформатор, сердечник которого набирается из стандартного трансформаторного железа типа Ш-32. Первичная обмотка подбирается с учётом питающего напряжения (220 или 380 В). Вторичная обмотка состоит из двух витков провода сечением 40...60 мм2 с малым удельным сопротивлением; напряжение на вторичной обмотке составляет 2,6 В. Иногда сварочные установки снабжаются реле времени протекания сварочного тока. Механизм давления в месте контакта - рычажный с регулируемым усилием, реализуемым с помощью тарированной пружины. Электроды для сварочных клещей изготовляются из бронзы марки БрХ или НБТ, обеспечивающей необходимые электропроводность и теплопроводность, а также высокую прочность.

Термитная сварка - сварка плавлением, при которой для нагрева соединяемых деталей используется теплота горения порошкообразной смеси алюминия с железной окалиной (термита). В домашних условиях смесь из указанных компонентов готовят в равных объёмах. Иногда для увеличения объёма расплавленной смеси в неё добавляют рубленую стальную проволоку («сечку»). Место сварки заформовывают огнеупорной глиной, засыпают термитной смесью и поджигают раскалённой спиралью, газовым пламенем или так называемой термитной спичкой.