5.3.1. Индикаторы на основе светодиодов

5.3.2. Индикаторы на основе порошкообразных электролюминофоров

5.3.1. Индикаторы на основе светодиодов

Успехи в разработке технологии получения светодиодов привели к созданию индикаторов, излучающих в красной, оранжевой, желтой и зеленой частях спектра. Основными материалами для подобных приборов являются GaAs1-хРх (варьируя х от 0,4 до 1 удается менять цвет излучения индикатора от красного до зеленого), GaP (при легировании его азотом возникает зеленая люминесценция, а при легировании цинком и кислородом — красная), а также SiC (желтое свечение). До недавнего времени наибольшие трудности вызывало изготовление светодиодов, обладающих более коротковолновым излучением. Тем не менее индикаторы на основе SiC, излучающие свет в голубой области спектра, уже начали выпускать серийно, причем по мере совершенствования технологии производства их стоимость все больше снижается, приближаясь к стоимости светодиодов других цветов свечения.

Общим преимуществом полупроводниковых индикаторов перед индикаторами других типов является низкое рабочее напряжение, что позволяет непосредственно стыковать светоди-оды с интегральными полупроводниковыми схемами управления. У светодиодов большой срок службы (до 1·10б ч), высокое быстродействие (10–8 —10–9 с), широкий диапазон рабочих температур (от —60о до +125° С).

Разработаны полупроводниковые индикаторы с управляемым цветом свечения. Так, на основе GaP изготавливается прибор с двумя р-п-переходами, легированными различными акцепторными примесями. Каждый р-п-переход имеет отдельные выводы, что позволяет регулировать воспринимаемый глазом цвет свечения от зеленого до красного. Существуют и другие способы вариации цвета свечения полупроводниковых индикаторов: встречно-параллельное включение двух светодиодов, излучающих в разных областях спектра, использование антистоксовых люминофоров (преобразующих инфракрасное излучение одного из светодиодов в видимое), изготовление р-п-переходов, спектр излучения которых имеет не один, а два максимума, причем отношение интенсивностей этих полос определяется протекающим через переходом током.

В зависимости от требуемых размеров полупроводниковые индикаторы изготавливают в монолитном или в гибридном исполнении. В первом случае знаковые индикаторы с размерами символов до 3 мм представляют собой блок светодиодов, выполненный на одном полупроводниковом кристалле. Для создания панелей больших размеров используют гибридную технологию, при которой осуществляют сборку отдельных светоизлучающих диодов в пластмассовом (полимерном) корпусе (рис. 5.6).

Поскольку размеры излучающей области светодиодов малы (около 0,3×0,3 мм2), в полупроводниковых индикаторах широко используют светорассеивающие пластмассовые среды, а также линзы и рефлекторы. Это позволяет не только увеличить размеры светящегося знака (до 10 мм), но одновременно резко снизить потери на внутреннее отражение при выходе излучения из индикатора.

Вольт-амперная характеристика светодиода аналогична вольт-амперной характеристике полупроводникового диода. Допустимое обратное напряжение, подаваемое на светодиод, невелико (не более 3—7 В). Постоянное прямое напряжение, прикладываемое к светодиоду, обычно равно 1—2 В.

Яркость светодиода зависит от его конструкции, тока через прибор. Обычно яркость изменяется от 10 до 50 кд/м2, хотя имеются сведения о разработке излучателей с яркостью 250 кд/м2 и выше. В зависимости от цвета свечения световая отдача серийных полупроводниковых индикаторов составляет 0,1 — 1 лм/Вт, энергетический выход оказывается при этом равен 0,1— 0,5%. Перспективы повышения к. п. д. светодиодов определяются решением задачи увеличения доли излучательных рекомбинаций в светодиодной структуре. Реально достижимый внешний энергетический выход составляет десятки процентов. Это соответствует световой отдаче 300—500 лм/Вт—для светодиодов с зеленым и 100 лм/Вт — с красным цветами свечения.

Набор выпускаемых полупроводниковых индикаторов чрезвычайно велик. Среди изделий этого типа — одиночные светодиоды, сегментные и матричные индикаторы, мнемосхемы и др. Большое распространение получили светодиодные цифровые индикаторы для микрокалькуляторов и электронных часов.

На основе светодиодов выпускают модули для экранов систем отображения информации. Число светящихся элементов в таких излучателях может достигать 100 х 100 и больше. В то же время вследствие достаточно высокой крутизны вольт-амперной характеристики светодиода, а также из-за сильной зависимости яркости от температуры особую остроту приобретает задача обеспечения идентичности параметров всех излучателей модуля. Трудности обеспечения однородности параметров отдельных светодиодов модуля существенным образом сказываются на его стоимости, в результате она оказывается заметно выше стоимости экранов, работа которых основана на иных физических принципах. Кроме того, световая отдача существующих светодиодных экранов невелика (менее 1 лм/Вт), и поэтому рассеиваемая такими экранами мощность (даже без учета затрат на функционирование системы управления) оказывается выше, чем у экранов практически всех других типов (кроме газоразрядных).

5.3.2. Индикаторы на основе порошкообразных электролюминофоров

В индикаторах на основе порошкообразных электролюминофоров используется явление предпробойной электролюминесценции, при которой электроны, попадающие в область сильного поля, ускоряются до энергий, достаточных для начала ударной ионизации атомов кристаллической решетки и примесей.

Различают порошкообразные электролюминофоры, работающие на переменном и постоянном напряжениях. Общим для этих люминофоров является наличие в их составе меди, роль которой двояка: во-первых, она может входить в состав центров свечения и, во-вторых, способствовать образованию энергетических барьеров, в которых происходят концентрация электрического поля и ускорение электронов. В большинстве случаев эти барьеры формируются на границе раздела фаз ZnS и CuxS, где CuxS— фаза нестехиометрического состава, образующаяся на поверхности зерен люминофора в процессе его синтеза (значение х колеблется от 1,75 до 1,96). Проводимость фазы CuxS гораздо выше проводимости ZnS, поэтому электрическое поле в зерне люминофора концентрируется в барьерной области сульфида цинка, прилегающей к поверхности раздела фаз.

Принципиальная конструкция электролюминесцентного конденсатора изображена на рис. 1.18, а. Типичные параметры люминофорно-диэлектрического слоя: толщина 50 — 80 мкм, материал диэлектрика — легкоплавкое цинковоборосиликатное стекло, органические лаки (например, ВС-530 на основе цианэтилового эфира поливинилового спирта), эпоксидные лаки (например, ЭП-96); весовое соотношение люминофор — сухой остаток диэлектрика от 1:1 до 2:1.

Защитно-отражающий слой, назначение которого—предохранять конденсатор от пробоя и отражать часть излучения люминофора, с тем чтобы оно выходило сквозь прозрачный электрод, состоит из порошка ТiO2, диспергированного в диэлектрике, и имеет примерно такую же толщину, что и люминофорно-диэлектрический слой.

Если связующим служит стеклоэмаль, то непрозрачным электродом обычно является металлическая (стальная, никелевая) подложка, на которой формируется вся структура.

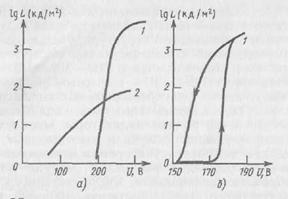

Вольт-яркостная характеристика конденсатора на основе порошкообразного электролюминофора изображена на рис. 5.7,а (кривая 2). Согласно формуле (1.17) L = L1 (f)Uп,где Ll(f)~fm. Здесь L — яркость индикатора, U и f —соответственно амплитуда и частота возбуждающего напряжения; п и т — коэффициенты, причем п = 3—4, т = 0,7—0,8.

Люминофоры ZnS, легированные медью, имеют зеленый или голубой (в зависимости от условий изготовления) цвет свечения. Порошки, легированные марганцем, имеют оранжево-желтый цвет свечения, определяющийся переходами внутри иона Мn+2. Красный цвет свечения получается при использовании в качестве основы материала смешанного состава типа (Zn, Cd) (S, Se), имеющего более узкую, чем ZnS, запрещенную зону. Легирующая примесь и в этом случае — медь.

Спектры электролюминесценции ряда промышленных люминофоров представлены на рис. 5.8. Типичные значения яркости индикаторов в стандартном (220 В, 400 Гц) режиме возбуждения составляют 10—50 кд/м2. Меньшую яркость имеют излучатели с красным и голубым, большую — с желтым и зеленым цветами свечения.

Максимум зависимости L(Т) у промышленных люминофоров лежит в области комнатных температур; при дальнейшем увеличении Т яркость индикаторов падает. Одновременно снижается и энергетический выход, который обычно составляет 1—3%.

В случае порошковых люминофоров постоянного тока фаза CuxS, находящаяся на поверхности зерен в большем количестве, чем у люминофоров, возбуждаемых переменным напряжением, обеспечивает протекание по слою люминофора постоянного тока. Свечение возникает одновременно с процессом ударного возбуждения ионов Мn+2. Энергетический выход при этом невелик —сотые, десятые доли процента. Типичные значения плотности тока через такие ячейки составляют 5 мА/см2, прикладываемое напряжение — порядка 100 В. Цвет свечения — оранжево-желтый, хотя легирование люминофора не марганцем, а редкоземельными ионами позволяет получать и другие цвета (например, ZnS:Сu, Еr имеет зеленый цвет свечения). При этом, однако, снижаются как к. п. д. люминесценции, так и яркость свечения индикаторов.

Сравнительно простая технология изготовления (люминофорно-диэлектрический и защитно-отражающий слои можно формировать, например, методами полива, пульверизации, осаждения) позволяет получать панели, обладающие значительными (до 1×1 м2) размерами при хорошей равномерности свечения; подобным образом можно получать, в частности, многоцветные мнемосхемы. Электролюминесцентные знаковые индикаторы и мнемосхемы выпускаются промышленностью; на основе порошковых электролюминофоров постоянного тока разработан плоский экран, который может быть использован для получения телевизионного изображения.

Существенным недостатком рассматриваемых индикаторов является их старение—постепенный спад яркости в процессе работы. Срок службы (время, за которое яркость уменьшается вдвое) не превышает 3 тыс. ч., причем он сильно снижается при увеличении f, U и особенно Т. Причиной старения является электромиграция ионов меди в сульфиде цинка, а поскольку медь входит в состав всех люминофоров этого типа, то в результате этот недостаток порошкообразных электролюминофоров устранить не удается.

5.3.3. Устройства на основе пленочных электролюминофоров

Тонкопленочные электролюминесцентные излучатели — одни из самых перспективных для целей создания плоских экранов систем отображения информации. Конструкция излучателя подобного типа представлена на рис. 1.18, а. На стеклянную подложку с прозрачным электродом в вакууме последовательно напыляются: слой диэлектрика (Al2O3, Y2O3, BaTiO3 или другие), слой люминофора (ZnS, легированный марганцем или редкоземельными элементами), еще один слой диэлектрика и непрозрачный пленочный электрод (А1). Толщина каждого из слоев диэлектрика — 200—500 нм, толщина слоя люминофора—300—1000 нм. В ряде случаев между слоем диэлектрика и непрозрачным электродом вводится дополнительный светопоглощающий слой, способствующий повышению контраста высвечиваемой индикатором картины.

Люминофор в излучателях этого типа не содержит меди, излучение является внутрицентровым и возникает вследствие переходов в возбужденных электронами ионах Мn+2 или редкоземельных элементов (Тb+3, Еr+3, Рr+3 и т. д.). В область сильного поля (которая при достаточно больших напряжениях может распространяться на всю толщину пленки люминофора) электроны туннелируют из ловушек на границах раздела люминофор—диэлектрик. И структура пленок, и параметры ловушек непосредственно влияют на яркость свечения индикаторов, которая может быть весьма значительной (до 103—104кд/м2).

Так же как индикаторы на основе порошкообразных люминофоров, возбуждаемых переменным напряжением, тонкопленочные излучатели являются электролюминесцентными конденсаторами, рабочие напряжения и частота которых обычно составляют соответственно 100—200 В и 1—5 кГц. Вольт-яркостная характеристика тонкопленочного электролюминесцентного конденсатора представлена на рис. 5.7, а (кривая 1), из которого следует, что она имеет участок гораздо большей крутизны, чем аналогичная характеристика порошкообразных люминофоров. На таком участке зависимость L(U) описывается формулой вида (1.17), в которой п=10÷30. Наличие хорошо выраженного порогового напряжения зажигания (при котором начинается эффективное ускорение электронов и ударное возбуждение ионов активатора) и большая крутизна вольт-яркостной характеристики имеют важное значение при создании систем управления подобными индикаторами.

Наибольшее значение яркости и энергетического выхода (реально до 0,5% при световой отдаче около 2 лм/Вт) получается у индикаторов, люминофорный слой которых активирован марганцем. Цвет свечения таких индикаторов — оранжево-желтый. Для получения излучателей других цветов сульфид цинка активируют тербием (зеленое свечение), эрбием (красное), празеодимом (белое). При этом, однако, снижаются яркость и световая отдача, падает срок службы (до сотен часов вместо 1·104 ч для ZnS:Мn). Наибольшую остроту эта проблема имеет для образцов с голубым свечением (ZnS: Tm); один из способов ее решения—переход к люминофорам на другой основе (например, SrS: Се).

Важной особенностью тонкопленочных ZnS: Мn-конденсаторов является возможность получения петли гистерезиса на вольт-яркостной характеристике (рис. 5.7, б). Наличие или отсутствие петли определяется материалом диэлектрика и технологией изготовления индикатора. Петля имеет место на участке наибольшей крутизны вольт-яркостной характеристики; ее ширина составляет обычно 10—20 В.

Наличие гистерезиса означает, что подобная структура обладает способностью запоминать информацию (что существенно упрощает систему управления подобными экранами), повысить воспринимаемую среднюю яркость при построчном режиме возбуждения (поочередном высвечивании строк). У тонкопленочного экрана с памятью напряжение с амплитудой, близкой к пороговому напряжению зажигания, одновременно подается на все строки сразу, а построчное управление производится импульсами около 20 В (несколько больше ширины петли гистерезиса). Даже после перехода к очередной строке возбужденные элементы предыдущей продолжают светиться (находиться в «верхнем» состоянии на петле гистерезиса вольт-яркостной характеристики), а значит, средняя яркость экрана оказывается гораздо более высокой. Запоминание происходит в тех случаях, когда управляющие импульсы складываются с непрерывно подаваемым U, стирание — когда эти импульсы вычитаются. Практическое использование тонкопленочных устройств с гистерезисом вольт-яркостной характеристики затруднено тем, что он пропадает через несколько десятков или сотен часов непрерывной эксплуатации. В то же время известны экраны, у которых гистерезис вольт-яркостной характеристики сохранялся более 1000 ч.

В настоящее время главной областью применения тонкопленочных электролюминесцентных излучателей являются экраны дисплеев микроЭВМ. Предполагается использование подобных индикаторов и в виде сигнальных индикаторов, световых шкал и т. д. Совмещение в одном приборе излучающих и фотопроводящих (например, CdS) пленок позволит создать преобразователи излучения и изображения, обладающие высокой разрешающей способностью и большой крутизной передаточной характеристики.