7.1. Подготовительные операции

7.5. Механическое окрашивание металлических изделий

7.6. Химическое окрашивание металлических изделий

Способы обработки поверхностей металлических изделий с целью защиты их от коррозии и др. вредных воздействий, а также для придания изделиям красивого внешнего вида. Отделочные процессы можно классифицировать по трём основным видам: механическая отделка - шлифование и полирование (сюда может быть отнесена и художественная обработка - чеканка и гравирование); нанесение декоративно-защитных покрытий - эмалирование, чернение, а также обычное (механическое) окрашивание поверхности металла красками, лаками и эмалями с помощью кисти, распылителя и т.п.; химическая или электрохимическая обработка - химическое окрашивание, гальваностегия, анодирование.

7.1. Подготовительные операции

Перед нанесением любых покрытий металлические изделия должны быть тщательно очищены от ржавчины, грязи и жира, иначе покрытие будет ненадёжным. В тех случаях, когда с металлической поверхности необходимо удалить слой оксида, после обезжиривания изделие дополнительно подвергают химической очистке.

Удаление ржавчины

Толстые (толщиной свыше 100 мкм) и рыхлые слои ржавчины обычно удаляют с помощью проволочной щётки, стальной мочалки, наждачной бумаги и т.п. Для удаления тонких слоёв более эффективны широко используемые ныне химические средства - порошки, пасты, жидкости, содержащие в своём составе кислоты, способные растворять ржавчину и образовывать бесцветные или слабоокрашенные соли, легко растворимые в воде. Эти средства выпускаются в продажу под разными названиями: Русас, Антикор, Преобразователь ржавчины и др. В состав многих порошков и паст входят абразивы и моющие добавки, благодаря чему поверхность очищается не только от ржавчины, но и от других загрязнений. Порошок или пасту следует нанести на ржавую поверхность и выдержать 15...20 мин. Затем поверхность очистить губкой или тряпкой и смыть водой. При обработке жидкими средствами надо смочить ими загрязнённую поверхность, обработать щёткой и смыть водой.

Если ржавчину необходимо удалить быстро, то деталь промывают сначала в течение нескольких минут в насыщенном растворе хлорного олова (SnCl4), а затем в тёплой воде. Небольшие пятна ржавчины можно удалять тампоном, смоченным в керосине или с нанесённой на него кашицей из толчёного древесного угля, замешанного на машинном масле; в последнем случае деталь не только зачищается, но и полируется. После удаления ржавчины обрабатываемые места протирают мелким горячим песком или древесной золой.

Обезжиривание

Поверхность металла перед нанесением покрытия следует также обезжирить. Жиры и масла рекомендуется смывать раствором едкого натра, содой или мылом. Пользуются также смесью жжёной извести с содой.

Не следует брать очищенные предметы руками, так как на коже всегда бывают жирные выделения. Обычно при обезжиривании изделие подвязывают к проволоке из того же металла и на проволоке опускают в раствор. Можно также пользоваться деревянными щипцами. Признаком полного удаления жира является равномерное смачивание водой поверхности изделия; на жирных пятнах вода остаётся в виде крупных капель. После того как металлическая поверхность очищена от жира, её хорошо промывают.

Химическая очистка (травление)

Для удаления с поверхности изделия тонких слоёв оксидов обычно применяются различные очистительные кислотные смеси - протравы. Очистка производится погружением изделия на некоторое время в протраву, после чего его хорошо промывают водой. Подобная обработка применяется также для получения чистых матовых или блестящих металлических поверхностей в тех случаях, когда не предполагается в дальнейшем подвергать их окрашиванию.

Тонкий слой оксидов можно удалить, погружая изделие на 15...25 мин в 5%-ный раствор винного камня (калия гидротартрат). Хорошие результаты получаются при химической очистке специальным составом. Его приготовляют из двух растворов. Первый из них: в 250 мл воды растворяют 53,5 г хлористого аммония, 52 г едкого натра, 200 г 40%-ного формалина и добавляют воды до 500 мл. Второй представляет собой 10%-ный раствор соляной или серной кислоты. К одному литру второго раствора добавляют 30 мл первого и состав готов. Перед погружением в состав изделие тщательно обезжиривают в бензине. В составе изделие выдерживают 10...30 мин до полного растворения оксидов, а затем промывают горячей водой и насухо протирают. Для освобождения различных металлов от оксидов применяют также другие протравы. Ниже приводятся примеры некоторых из них.

Протравы для меди, латуни, бронзы

Блестящая: 10 массовых частей концентрированной серной кислоты осторожно небольшими порциями прибавляют к 7,5 массовых частей концентрированной азотной кислоты (но не наоборот; смешивают в стеклянной колбе); смеси дают охладиться и прибавляют на каждый её килограмм 5 г поваренной соли. Изделие погружают в приготовленный раствор на 1...2 с, следя за тем, чтобы на изделии не было воздушных пузырей. Затем его вынимают, дают кислотной смеси стечь и быстро промывают в сосуде с большим количеством воды.

Матовая: смешивают 2 кг концентрированной азотной кислоты, 1 кг концентрированной серной кислоты, 10 г поваренной соли и 15...40 г цинкового купороса. Чем дольше изделие остаётся в этом растворе, тем более матовой становится его поверхность. Далее изделие хорошо промывают и сушат в древесных опилках.

Протравы для железа, стали и чугуна

Изделие погружают на несколько минут в концентрированную азотную кислоту, к которой добавляется небольшое количество сосновой сажи. После погружения изделие промывают водой, затем погружают в 4%-ный раствор соды и снова промывают.

Слой оксида на стали можно удалить погружением изделия в раствор из 4 массовых частей концентрированной серной кислоты и 1 массовой части воды.

Слой оксида на чугуне можно удалить погружением изделия в один из следующих растворов: 1) 2 массовые части концентрированной серной кислоты и 98 массовых частей воды; 2) 2 массовые части медного купороса и 94 массовые части 20%-ного раствора соляной кислоты.

Протравы для алюминия

Матовая: изделие погружают в раствор каустической соды (1:10) и держат до тех пор, пока на его поверхности не будут заметны выделения пузырьков газа (водорода); затем изделие вынимают, обмывают водой и опускают в 1%-ный раствор соляной кислоты, опять промывают и сушат.

Блестящая: изделие погружают в раствор кристаллической соды (25 массовых частей соды на 200 массовых частей воды).

Протравы для серебра

Изделие предварительно нагревают и затем опускают в раствор, состоящий из 1 массовой части концентрированной серной кислоты и 1 массовой части воды.

Можно также применять кипящий раствор 2 массовых частей поваренной соли и 1 массовой части винного камня в небольшом количестве воды или же раствор 60 г буры в 100 массовых частях воды.

Кроме того, серебро хорошо очищается нашатырным спиртом.

Протравы для цинка

Смешиваются 1 массовая часть концентрированной серной кислоты и 16 массовых частей воды.

Если слой оксида велик, то применяют охлаждённую смесь равных частей концентрированной серной кислоты и 50%-ного раствора азотной кислоты; изделие погружают в эту смесь на 1...2 с, вынимают и хорошо промывают водой. Если изделию желательно придать матовую поверхность, то перед обработкой кислотами его погружают в раствор азотноцинковой соли (эту соль можно получить растворением цинка в азотной кислоте).

Протрава для олова и свинца

Эти металлы после обработки раствором соды хорошо очищаются щёткой.

7.2. Шлифование и полирование

Шлифование и полирование - чистовая обработка изделий абразивными инструментами и материалами (абразивами) до получения ровной гладкой поверхности (шлифование) и придания ей зеркального блеска - глянца (полирование). Между шлифованием и полированием нельзя провести резкой границы, т.к. оба процесса во многом сходны. В металлообрабатывающей промышленности шлифование и полирование - заключительные (финишные) операции, обеспечивающие высокое качество и максимальную точность размеров обработанных поверхностей. В домашних условиях эти операции применяют прежде всего с целью удаления ржавчины и получения ровной (выглаженной) поверхности для последующего нанесения на неё каких-либо защитных покрытий, например краски, лака, эмали.

В процессе шлифования с заготовки абразивами снимают микроскопическую стружку. Для выглаживания поверхности вначале используют грубые, а затем всё более мелкие абразивы. Шлифуют либо вручную, либо с помощью специальных станков, например виброшлифовальной машины. Различают шлифование закреплёнными и свободными абразивами. Закреплённые абразивы: наждачная бумага (шкурка), абразивные бруски и камни. Под шлифованием свободными абразивами подразумевается обработка поверхности каким-либо приспособлением - носителем абразивных частиц (порошка). При ручном шлифовании таким носителем может служить, например, деревянная палочка из плотного вязкого дерева (бересклета, кизила и т.п.); конец палочки погружают в кашицу из шлифующего порошка и затем обрабатывают изделие частицами абразива, которые прилипают к дереву и вдавливаются в него. Для шлифования тонких сквозных отверстий наиболее подходящим носителем является натянутая нить.

При полировании, в отличие от шлифования, используются только свободные абразивы. Носителями при полировании служат эластичные круги, щётки и полировники. Из кругов и щёток наиболее распространены волосяные (дисковые щётки), нитяные (пушок), фетровые, суконные и др. На поверхность круга наносят полировочные (абразивные) пасты; вращающийся круг приводят в соприкосновение с полируемым изделием. Из паст наиболее широко используются пасты на основе оксида хрома Сr2O3 (паста ГОИ) и оксида железа Fe2O3 (крокусная паста). Для полирования никеля, латуни, алюминия и некоторых др. металлов можно применять пасты следующего состава (%):

Венской извести 71,8

Церезина 1,5

Стеариновой кислоты 23

Солидола Т 1,5

Скипидара 2,2

Состав пасты (%) для полирования стали:

Парафина 20

Стеарина 10

Сала технического 3

Микропорошка М50 67

Для тонкого полирования металлов можно также использовать порошок Блеск, разведённый машинным маслом.

Рабочая часть полировника имеет округлую форму и тщательно отполирована. Полировники бывают стальные и гепатитовые (на основе оксида железа). Сущность полирования заключается в выглаживании поверхности изделия гладким участком полировника без применения абразивных паст. При больших объёмах производства применяют галтовочные (полировочные) барабаны и вибростанки. Известны также карцевальные щётки, у которых вместо щетины вставлены тонкие латунные проволочки диаметром от 0,15 до 0,25 мм; каждая такая проволочка действует как маленькое гладило. Для наведения равномерной шероховатости на отполированную поверхность (матировки) используют специально подобранные чеканы с крупнозернистой рабочей частью или специальные гравировальные инструменты - штихели.

Химическое полирование

Химическое полирование производится простым погружением изделия в полировальный раствор:

Фосфорной кислоты концентрированной 350 мл

Азотной кислоты концентрированной 50 мл

Серной кислоты концентрированной 100 мл

Сернокислой или азотнокислой меди 0,5 г

Рабочая температура раствора 100...110°С; время полирования 0,5...4 мин. Этот раствор хорошо полирует алюминий и его сплавы. Пригоден он и для полирования других металлов, однако рабочие условия (температура, время обработки) должны быть иными.

7.3. Эмалирование

Эмалирование - нанесение стекловидной массы (эмали) на поверхность изделия и закрепление её обжигом. Эмалированию подвергают светотехническую арматуру, фурнитуру, посуду, ювелирные изделия, украшения (художественная эмаль, или финифть) и т.п. Эмали изготовляют из специальных легкоплавких стёкол с добавлением в них различных пигментов и вспомогательных веществ (оксидов свинца, кремния, калия, бария, натрия, марганца, кобальта, никеля, сурьмы и др.). Эмаль может быть прозрачной и непрозрачной, иметь различную окраску. Перед нанесением эмали исходное вещество тщательно дробят, превращая его в мелкую крошку, затем растирают с водой до образования однородной кашицы и накладывают на заготовку. Обжигают эмаль в муфельных печах при температуре 600...800 °С.

7.4. Чернение

Чернение - создание на поверхности изделия легкоплавкого сплава чёрного цвета. Чернью декорируют изделия из золота и серебра; хорошо ложится чернь и на медные сплавы (бронзу, латунь). Обязательные компоненты черневого сплава - серебро, медь, свинец и сера. Существует много видов черни, различающихся по составу и блеску. Самый распространённый из них содержит (в массовых частях): серебра - 1; меди - 2; свинца - 3; серы - 12; буры - 1. Чернь накладывают на подготовленную поверхность изделия в заранее сделанные углубления (рисунок). Глубина рисунка должна быть не менее 0,2 мм. После наложения состава изделие обжигают в печи при температуре 300...400 °С до полного расплавления черни. В зависимости от состояния покрытия изделие затем опиливают и шабрят. Далее следует полирование, после чего чернь приобретает характерный блеск и оттенок.

Применительно к изделиям из стали чернением называют создание на их поверхности оксидной плёнки чёрного цвета для повышения коррозионной стойкости или в декоративных целях. Чернение проводят погружением стали в расплавленные соли либо обработкой в водных растворах щелочей, кислот или солей. Чернение стали - разновидность воронения (см. ниже).

7.5. Механическое окрашивание металлических изделий

Изделия из стали можно покрывать всеми видами красок, лаков и эмалей. После удаления ржавчины и обезжиривания сталь следует как можно быстрее огрунтовать, т.к. процесс её окисления в воздухе (т.е. образование ржавчины) происходит непрерывно. Грунт обладает повышенной адгезией (способностью сцепляться с поверхностью изделия). Таким образом обеспечивается прочность всего покрытия (грунт плюс окраска). Грунт кладут на поверхность изделия тонким слоем (толщиной не более 0,2 мм) и после его высыхания зачищают шкуркой до полного выравнивания. В качестве своеобразного грунта можно использовать уксусную эссенцию; на такой «грунт» хорошо ложатся все виды красок, лаков и эмалей. Существуют грунты на основе льняного масла, которые медленно сохнут. Их применяют в том случае, если заключительное покрытие делают масляной краской. Быстросохнущую грунтовку на основе искусственных смол применяют для покрытий лаками на соответствующей основе.

Окрашивают стальные изделия мягкими кистями в два слоя, наносимых во взаимно перпендикулярных направлениях. Окраску удобно производить также с помощью распылителя, приняв меры предосторожности для защиты свежего покрытия от засорения пылью.

Изделия из цветных металлов (алюминия, цинка, меди) образуют на воздухе защитный оксидный слой. Однако из-за ухудшения экологической обстановки он уже не всегда защищает материал от содержащихся в воздухе химически агрессивных веществ. Поэтому изделия из цветных металлов также нуждаются в защитных покрытиях. Алюминий лучше очищать не щелочными растворами, а бензином или нитрорастворителем. На алюминиевую поверхность не следует наносить грунты: свинцовые (свинцовые белила, крон, сурик), железный сурик, ярь-медянку и киноварь, на каком бы связующем они ни были. Можно наносить фосфатирующие грунты ВЛ-02 и ВЛ-88; глифталевые КФ-030, ГФ-031, ГФ-032; акриловые АГ-10С и эпоксидные Э-4021 и ЭП-09Т. После огрунтовки на поверхность наносят два покровных слоя краски на основе синтетических или эпоксидных смол, причём последняя особенно пригодна для сырых помещений.

Цинк и оцинкованные листы металла при подготовке для нанесения покрытий очищают шлифованием с помощью аммиака (0,5 л нашатырного спирта на 10 л воды). Прочное сцепление с цинком обеспечивается адгезионным покрытием на основе синтетических смол, которое дополнительно покрывают лаком только на следующий год. Верхние слои выполняют лаком на основе синтетических смол (эпоксидные смолы, ДЦ, акрил или КД).

Медь очищают уайт-спиритом или нитрорастворителем, затем шлифуют тонкой шкуркой и предварительно промазывают грунтовкой на основе затвердевающей краски. Как правило, лучше сохранить естественный цвет меди, поэтому для покрытия рекомендуется использовать прозрачные лаки, например двухкомпонентный акриловый лак.

Стальным изделиям можно придать различный цвет - от светло-оранжевого до тёмно-синего - одним только нагреванием. Для этого изделие медленно и равномерно нагревают (на плите, на угольях, в горячем песке и т.п.), при этом цвет изделия изменяется в зависимости от температуры: при 230 °С металл становится жёлтым, при 275 °С - пурпурным, при 288 °С - голубым, при 295 °С - синим, при 315 °С - чёрно-синим. Такие цвета называются цветами побежалости (см. статью 15. Термическая обработка металлов). Как только изделие при нагревании приобрело желаемый цвет, его немедленно вынимают, обмывают и сушат.

7.6. Химическое окрашивание металлических изделий

Под химическим окрашиванием металла подразумевают искусственное изменение цвета его поверхности при помощи различных веществ, вступающих в химическое соединение с металлом. Такое окрашивание может быть получено изменением цвета поверхности посредством химического воздействия на металл (оксидирование, воронение и т.п.); химическим покрытием поверхности металла тонким слоем другого металла (никелирование, хромирование, меднение, лужение и т.д.). Существует множество рецептов химического окрашивания металлических изделий. Ниже даётся краткое описание некоторых из этих рецептов.

Оксидирование изделий из стали

С предварительно зачищенного и отполированного стального изделия удаляют плёнку окиси (декапируют), для чего его на 1 мин опускают в 5%-ный раствор серной кислоты. Затем изделие промывают в воде комнатной температуры, подвергают пассивированию кипячением в мыльной воде (50 г хозяйственного мыла растворяют в 1 л воды). После этого в эмалированной посуде приготовляют раствор едкого натра (50 г/л), подогревают раствор до 140 °С, погружают в него изделие на 1,5 ч. В результате на поверхности металла образуется блестящая чёрная плёнка. Если нужна матовая чёрная плёнка, то состав раствора изменяют: 50 г нитрата натрия и 1500 г едкого натра разводят в 1 л воды. Раствор подогревают до 150 °С и погружают в него изделие на 10 мин.

Оксидирование изделий из алюминия и алюминиевых сплавов

Предварительно очищенное от загрязнений и тщательно обезжиренное изделие опускают на 10 мин в подогретый до 80 °С раствор:

Кальцинированной соды .... 50 г

Хромовокислого натрия 15 г

Силиката натрия 1 г

Воды дистиллированной 1л

После этого изделие хорошо промывают в проточной воде.

Существует ещё один простой способ оксидирования алюминия. Поверхность изделия чистят железной щёткой (карцуют), делая небольшие штрихи в разных направлениях и тем самым создавая на его поверхности определённый рисунок. Стружку и грязь удаляют с поверхности чистой ветошью. Хорошо очищенную поверхность изделия покрывают ровным слоем 10%-ного раствора едкого натра, нагретого до температуры 90...100 °С. После высыхания раствора на поверхности металла образуется плёнка с красивым перламутровым отливом. Оксидированную поверхность покрывают бесцветным лаком.

Оксидирование изделий из серебра

Готовят серную печень сплавлением серы и поташа в соотношении 1:2. Сплав измельчают и растворяют в 100 мл воды в эмалированной посуде. Раствор подогревают до 60...70°С. Хорошо зачищенное и отполированное изделие погружают в раствор и выдерживают в нём 2...5 мин.

Оксидирование изделий из меди и медных сплавов

Оксидирование изделий из меди и медных сплавов можно выполнить в тех же растворах, что и для оксидирования серебра, однако цвет получающихся на них плёнок не всегда совпадает с цветом плёнок на серебре.

Глубокий чёрный цвет на меди получают обработкой в растворе следующего состава:

Каустической соды ... 50...60 г/л

Персульфата калия . . . 14... 16 г/л

Рабочая температура раствора 60... 65 °С, время обработки 5 мин.

Чёрный цвет на латуни можно получить следующим образом. Сначала изделие обрабатывают в растворе хромпика (70...80 г/л) и серной кислоты (20...25 мл/л) в течение 20 с при комнатной температуре. Затем, после промывки, - в растворе следующего состава:

25%-ного водного раствора аммиака 100 г/л

Углекислой меди 40 г/л

Рабочая температура раствора 15...30 °С, время обработки 20...30 мин.

Для получения коричневого цвета на латунных изделиях можно использовать раствор, содержащий 50 г/л медного купороса и 5 г/л марганцовокислого калия.

Воронение изделий из стали и чугуна

Воронение - частный случай оксидирования; состоит в получении на поверхности изделий из углеродистой или низколегированной стали либо чугуна слоя оксида железа толщиной 1...10 мкм. Придаёт поверхности приятный коричневый, тёмно-синий или чёрный цвет разных оттенков с сохранением металлического блеска. Наиболее простой и доступный в домашних условиях состав для воронения:

Едкого натра 400 г

Калийной селитры 10 г

Азотнокислого натрия 10 г

Едкий натр растворяют в 600 г воды, добавляют в раствор калийную селитру и азотнокислый натрий. Рабочая температура раствора 100 °С. Тщательно отполированное изделие погружают в раствор и выдерживают в нём до получения желаемого оттенка. После этого изделие нагревают до 300...320 °С, далее протирают тряпкой, смоченной касторовым или машинным маслом.

Химическое никелирование изделий из стали, меди и медных сплавов

Предварительно отшлифованное, отполированное, обезжиренное и декапированное изделие погружают в раствор:

Хлористого никеля 30 г

Уксуснокислого натрия 10 г

Хлористый никель и уксуснокислый натрий растворяют в воде, нагретой до 60 °С. Температуру раствора доводят до 80 °С, после чего в него добавляют 15 г гипосульфита натрия. Температуру раствора вместе с изделием доводят до 90...92 °С и поддерживают её постоянной до конца никелирования. Необходимое количество (объём) раствора зависит от площади никелируемого изделия. Отношение этой площади (в дм2) к объёму раствора (в л) должно лежать в пределах 2,5...3,5. При отношении, равном 3, за 1 ч толщина слоя никеля на изделии составит 10 мкм.

Химическое меднение изделий из стали и чугуна

Химическое меднение изделий из стали и чугуна проводят в растворе:

Сернокислой меди 8...50 г/л

Серной кислоты концентрированной 8...50 г/л

Рабочая температура раствора 18...20 °С, время обработки 15...30 с.

Химическое хромирование изделий из стали, меди и латуни

Состав раствора:

Фтористого хрома 14 г

Гипосульфита натрия 7 г

Лимоннокислого натрия 7 г

Уксусной кислоты ледяной 10 мл

Едкого натра (20%-ный раствор) 10 мл

Воды до 1 л

Рабочая температура раствора 80 °С, время обработки 3...8 ч. Стальные детали рекомендуется предварительно омеднить.

7.7. Лужение металлических изделий

Для предохранения поверхности металлов от окисления их покрывают слоем олова (обычно с примесью свинца, железа и др. металлов), на которое слабо действуют воздух, влага, кислоты и щёлочи. Такой защитный состав называют полудой, а процесс его нанесения - лужением. Широкое распространение лужение получило при изготовлении кухонной посуды. Главным условием для получения безвредной для здоровья лужёной посуды является отсутствие в полуде свинца, т.к. свинец ядовит. В тех случаях, когда ядовитость полуды значения не имеет, например при лужении проволоки, листовой стали, можно пользоваться составом, содержащим свинец, или сплавом олова и свинца.

Лужение погружением в расплав

Изделие очищают от грязи и оксидов, нагревают, посыпают толчёным нашатырём и погружают в расплавленный сплав олова. Затем изделие вынимают, снимают лишнее олово и распределяют полуду по горячему изделию тряпкой или щёткой, смоченными горячим маслом. Медные изделия в расплав не погружают; их нагревают на угольях, посыпают нашатырём, наливают на поверхность небольшое количество расплавленного олова и при помощи пакли распределяют его по всей поверхности. Само лужение необходимо проводить как можно быстрее, чтобы олово и изделие не остыли, а слой получался бы равномерным.

Из сплавов для лужения наиболее распространены следующие (в массовых частях).

Для кухонной посуды (безвредные)

| 1. | Олова | 8 |

| Железа | 9 | |

| 2. | Олова | 100 |

| Железа | 6 | |

| Никеля | 9 | |

| 3. | Олова | 16 |

| Железа | 1 | |

| Никеля | 1 |

Для листовой стали и изделий из неё

| 1. | Олова | 15 |

| Цинка | 1 | |

| Свинца | 5 | |

| 2. | Олова | 9 |

| Цинка | 5 | |

| Свинца | 6 |

Лужение из растворов

Для покрытия слоем олова изделий из меди, латуни и бронзы растворяют 16 г алюминиевых квасцов и 1 г хлористого олова (SnCl2) в 300 г воды; раствор доводят до кипения и погружают в него изделие. По мере израсходования в раствор добавляют хлористое олово.

Для лужения изделий из цинка растворяют при нагревании до 60 °С 20 массовых частей винного камня и 10 массовых частей хлористого олова в 50 массовых частях воды. Изделия, погружённые в этот раствор, через несколько секунд покрываются серым налётом. Их вынимают и протирают чистой тряпкой, пока они не заблестят. Этим же.раствором можно пользоваться для лужения меди, латуни, стали и свинца, применяя цинковую пластину в качестве контакта.

Изделия из стали и железа лудят смесью растворов из 30 г винного камня в 10 л воды и 20 г хлористого олова в небольшом количестве воды. В качестве контакта применяют цинк.

7.8. Гальваностегия

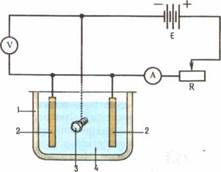

Гальваностегия - электрохимический процесс нанесения на металлическое изделие защитного или (и) декоративного слоя другого металла. В основе гальваностегии лежит осаждение на изделии положительно заряженных ионов металлов из водных растворов их соединений (электролитов) при пропускании через раствор постоянного электрического тока. Гальваностегию проводят в гальванической ванне, куда наливают электролит. В домашних условиях в качестве гальванической ванны может быть использована стеклянная, керамическая или эмалированная посуда такого размера, чтобы покрываемое металлом изделие свободно в ней размещалось. Для пропускания электрического тока через электролит в ванну погружают два металлических электрода - анод, присоединяемый к положительному полюсу источника постоянного тока, и катод - к отрицательному (рис. 1). Анод изготовляют из металла, растворяющегося в соответствующем электролите (из меди - при меднении, из никеля - при никелировании и т.д.). Катодом служит покрываемое металлом изделие. В качестве источника постоянного тока можно использовать автомобильный аккумулятор или выпрямитель (напряжение 6...12 В). В цепь необходимо включить вольтметр, амперметр и реостат.

Рис. 1. Схема включения гальванической ванны в электрическую цепь: 1 - ванна; 2 - анод; 3 - катод (металлизируемое изделие); 4 - электролит; V - вольтметр; А - амперметр; R - реостат; Е - источник постоянного тока.

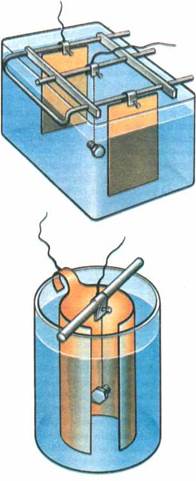

Очень удобны гальванические ванны прямоугольной формы (рис. 2). В этом случае делают две анодные пластины. Из толстых медных трубок или проволоки изготовляют три поперечные перекладины, из которых две (электрически соединённые между собой) служат для подвешивания анодных пластин, а третья (электрически изолированная от первых двух) - для металлизируемого изделия. В гальванической ванне цилиндрической формы (стеклянной банке) анодную пластину следует согнуть в виде цилиндра (по форме сосуда). Важно, чтобы металлические изделия были обращены к аноду (анодам) сторонами наибольшей площади и находились не очень близко от анодных пластин. Перекладины, к которым на проволоках подвешиваются электроды, необходимо снабдить клеммами для удобства и надёжности соединения. Места соединения проволок с клеммами должны находиться выше уровня электролита, особенно если проволоки и подвешиваемые на них электроды сделаны из разных металлов.

Рис.2. Гальванические ванны прямоугольной и цилиндрической формы.

Обязательные условия успешной гальваностегии: 1) предназначенные для покрытия изделия, также как и анодные пластины, должны быть тщательно обезжирены, очищены от оксидов, отшлифованы и отполированы; 2) если в электролите появилась лёгкая муть или образовался осадок, электролит необходимо профильтровать; 3) при сборке электрической цепи гальванической ванны очень важно не спутать полюсы источника постоянного тока (анодные пластины подключают к положительному полюсу, а изделие - к отрицательному), при неправильном включении в электролите будет растворяться металл не анода, а изделия, что приведёт к порче электролита; 4) ровное плотное покрытие изделия металлом зависит от силы электрического тока, которая не должна превышать заданного предела; например, если допустимая плотность тока через электролит равна 0,1 А/дм2 и изделие имеет общую площадь 0,5 дм2, то ток не должен превышать 0,1х0,5 = 0,05 А (50 мА); при большей силе тока покрытие будет тёмным, непрочным; если изделие имеет заострённые части, ток следует уменьшить в 2...3 раза.

Изделия погружают в гальваническую ванну под напряжением. Для этого их сначала подвешивают на медных неизолированных проводниках диаметром 0,68...1 мм к перекладине, подсоединяют к источнику электрического тока (при этом реостат включают на полное сопротивление) и опускают в ванну с электролитом. Затем, уменьшая сопротивление реостата, доводят ток до нормы.

В процессе гальваностегии изделие 2-3 раза вынимают из ванны на короткое время и осматривают. Если металл откладывается неравномерно, изменяют положение изделия, повернув его к аноду той стороной, на которой слой металла получился тоньше.

Изделие, вынутое из ванны, как бы хорошо оно ни было отполировано, имеет матовую поверхность. Для придания блеска его полируют зубным порошком при помощи суконки.

Рецепты некоторых электролитов для гальванических ванн.

Электролит для меднения

Медного купороса 250 г

Серной кислоты концентрированной 20 г

Хромового ангидрида 2 г

Воды до 1 л

Рабочая температура 18...25 °С; рекомендуется перемешивание. Плотность тока 5 А/дм2.

Электролит для никелирования

Сернокислого никеля 150 г

Хлористого аммония 20 г

Борной кислоты 25 г

Воды до 1 л

Рабочая температура 50...60 °С. Плотность тока 2,5...5 А/дм2.

Электролит для хромирования

Хромового ангидрида 250 г

Серной кислоты концентрированной 2,5 г

Воды до 1 л

Рабочая температура 25...65 °С. Плотность тока 20...50 А/дм2.

Электролит для серебрения

Хлористого серебра 40 г

Железосинеродистого калия (красной кровяной соли). . . 200 г

Поташа 20 г

Воды до 1 л

Рабочая температура 20...80 °С. Плотность тока 1 ...1,5 А/дм2.

7.9. Анодирование

Анодирование - образование защитного покрытия на поверхности металлических изделий электрическим методом. Анодируют обычно изделия из алюминия и его сплавов; образующиеся при этом оксидные плёнки (обычно толщиной 5...25 мкм) надёжно защищают металл от коррозии, служат хорошим основанием для лакокрасочных покрытий и обладают электроизоляционными свойствами. Анодирование используют также в декоративных целях.

Изделие предварительно полируют до зеркального блеска (царапин и вмятин не должно быть) и обезжиривают. После обезжиривания желательно провести химическое полирование. Анодирование проводят в электрической ванне постоянным или переменным током. При анодировании постоянным током изделие опускают в ванну, заполненную 20%-ным раствором серной кислоты; рабочая температура не более 20 °С. Подвеска для изделия должна быть алюминиевой. Анодом служит изделие (т.е. оно подключается к положительному полюсу источника тока), катодом - свинцовая пластина. Контакты токопроводов (алюминиевые) должны быть очень надёжными (лучше соединение с токопроводом производить склёпыванием или пайкой). Напряжение на электродах поддерживают 10..15 В. Плотность тока для изделий из алюминия составляет 0,15...0,2 А/дм2, из дюралюминия - 2...3 А/дм2. Время анодирования 15...20 мин.

При анодировании переменным током все подготовительные и заключительные операции аналогичны описанным выше. Особенностью является то, что анодируют сразу два изделия (если изделие одно, то в качестве второго электрода используют алюминиевый лист или болванку). При переменном напряжении 10...12 В добиваются такой же плотности тока, как и при анодировании постоянным током. Время анодирования 25...30 мин.