1. Классификация, типовое обеспечение и интеграция современных автоматизированных систем управления

1.1. Классификация автоматизированных систем управления

1.2. Современная модель автоматизации промышленного предприятия

2. Государственная система приборов и средств автоматизации

2.1. Организации по разработке и изданию стандартов

3. Технические средства получения информации о состоянии процесса

3.1. Измерительные устройства ГСП. Сигналы и параметры

3.2. Основные параметры датчиков

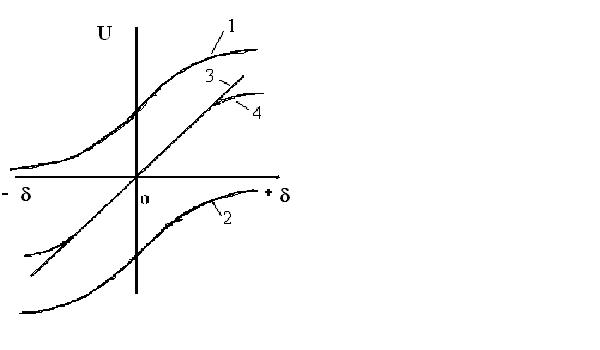

3.2.1. Статическая характеристика датчика

4. Измерительные преобразователи

4.5. Термоэлектронный преобразователь (термопара)

4.6. Бесконтактное измерение температуры

4.8.1. Индуктивный датчик на дросселе

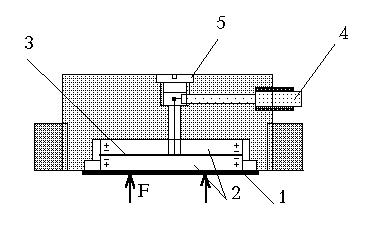

4.10. Пьезоэлектрические датчики

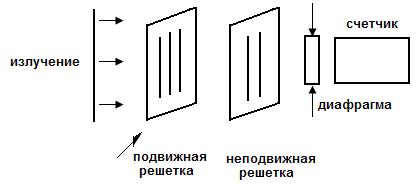

4.11.1. Фотоэлектрические датчики положения

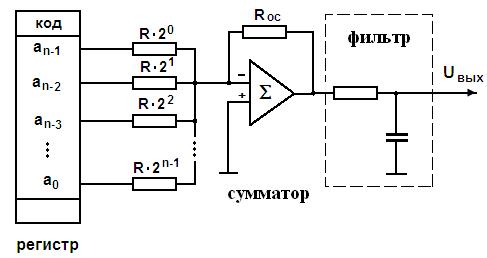

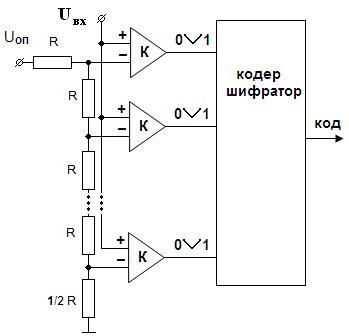

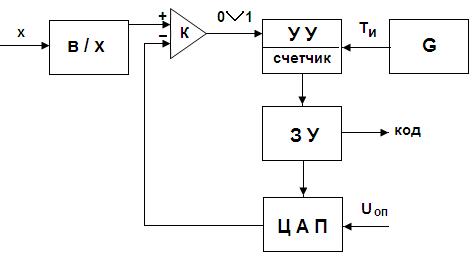

5. Преобразователи АЦП и ЦАП (DAC & ADC)

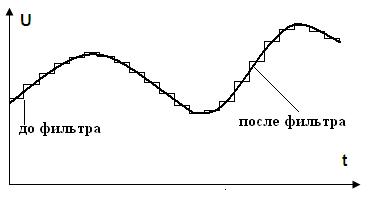

5.1. Преобразование аналогового сигнала в цифровую форму

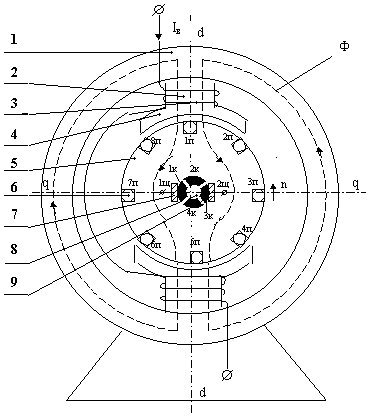

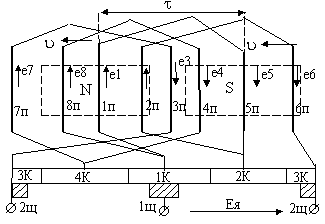

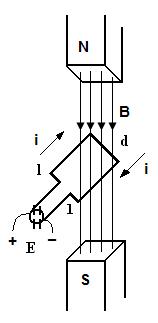

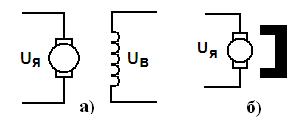

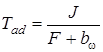

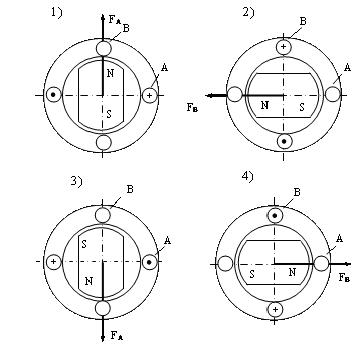

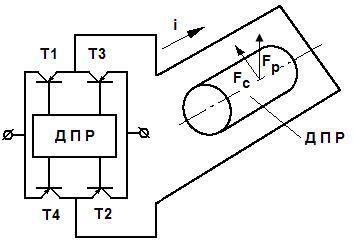

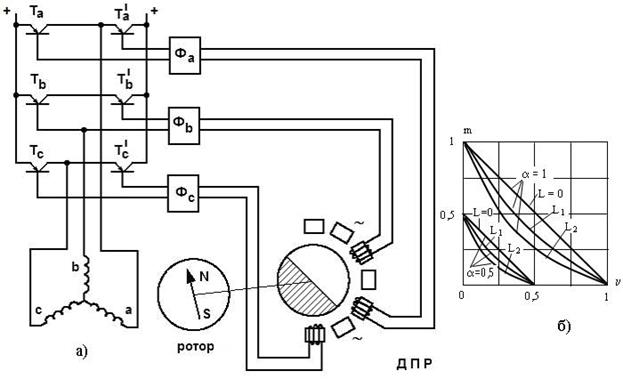

6. Исполнительные элементы автоматики. Двигатели постоянного тока

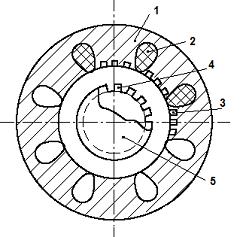

6.2. Конструкция и принцип действия двигателя постоянного тока

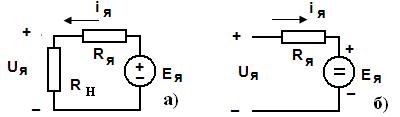

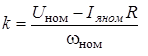

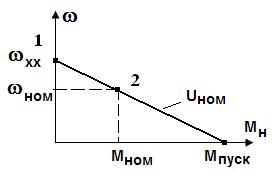

6.3. Режимы работы и основные уравнения ДПТ

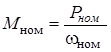

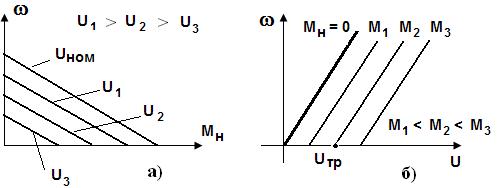

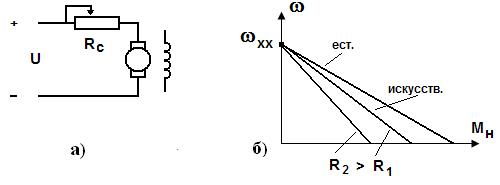

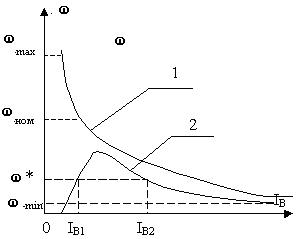

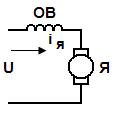

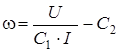

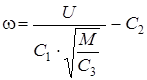

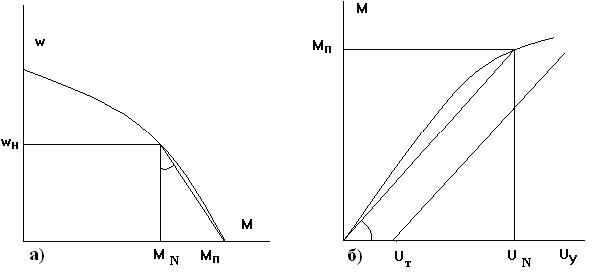

6.4. Характеристики ДПТ с независимым возбуждением

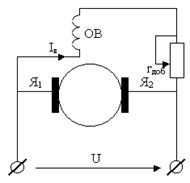

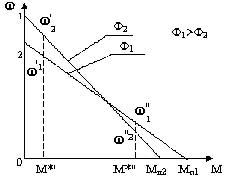

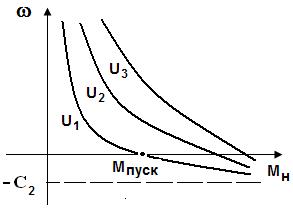

6.6. Механические характеристики ДПТ с последовательным и смешанным возбуждением

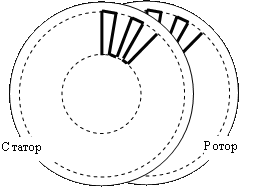

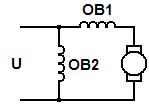

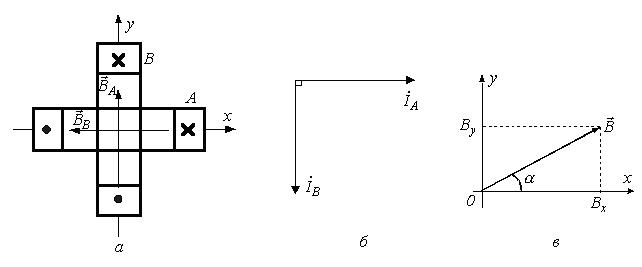

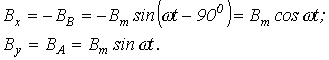

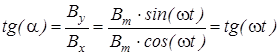

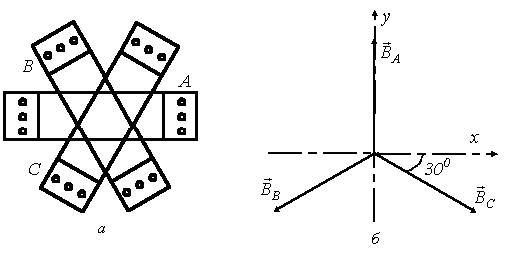

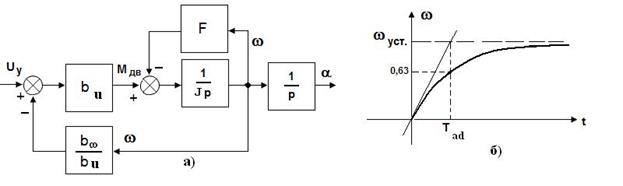

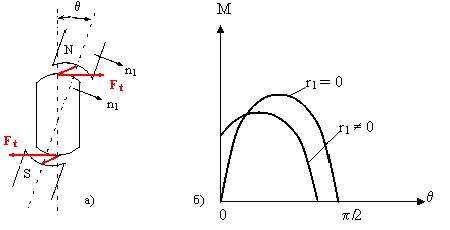

7.1. Принцип действия асинхронного двигателя

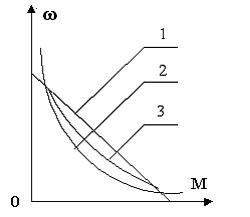

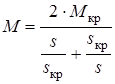

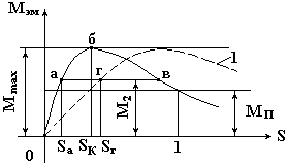

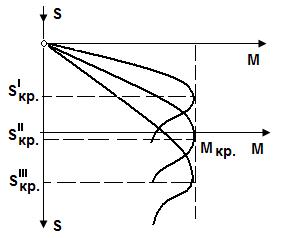

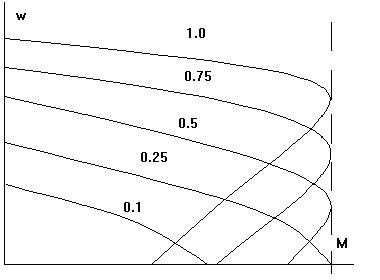

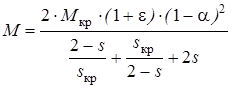

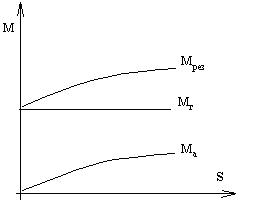

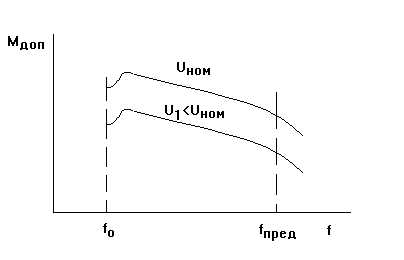

7.2. Статические характеристики асинхронного двигателя

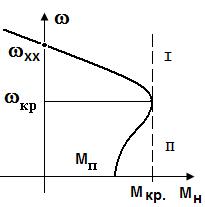

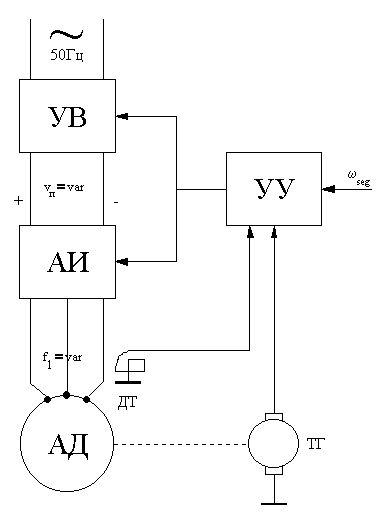

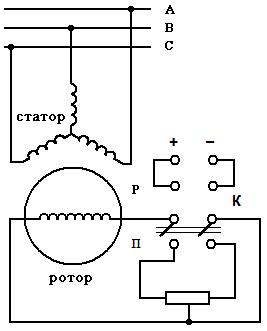

7.3. Управление асинхронными двигателями

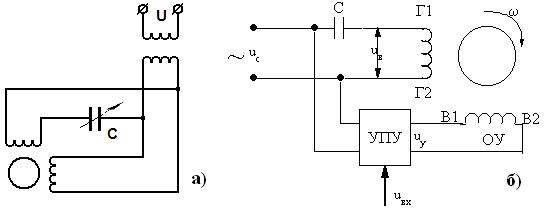

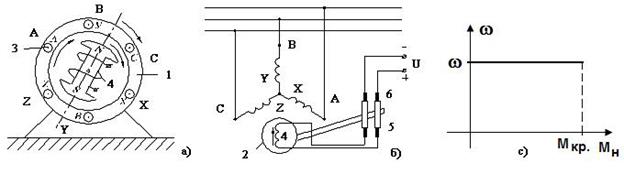

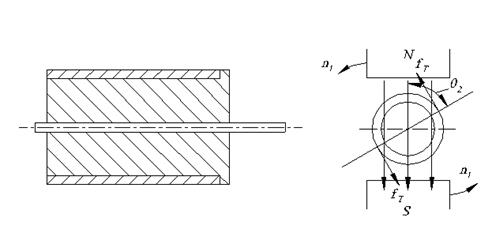

8.1. Принцип действия и виды синхронных двигателей

8.2. Специальные синхронные двигатели

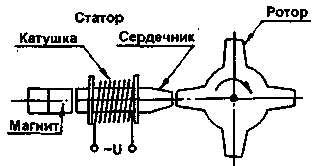

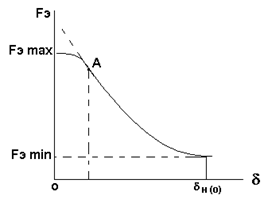

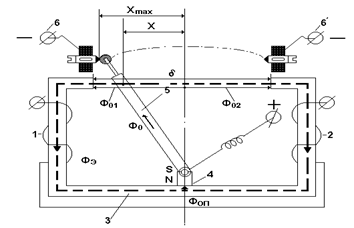

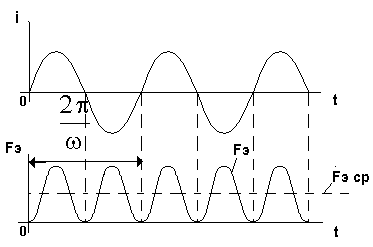

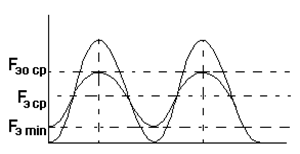

9. Электромагнитные устройства автоматики

9.1. Электромагнитное реле постоянного и переменного тока

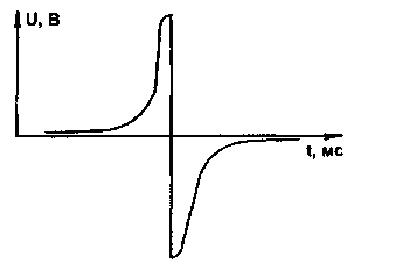

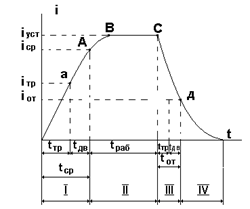

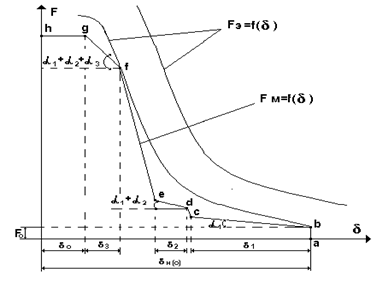

9.1.2. Основные этапы работы реле

9.2. Контакторы и магнитные пускатели

1. Классификация, типовое обеспечение и интеграция современных автоматизированных систем управления

1.1. Классификация автоматизированных систем управления

АСУ ТП – автоматизированная система управления технологическим процессом, представляющая человеко-машинную систему, предназначенную для выработки и реализации управления технологическим объектом управления в соответствии с некоторым принятым критерием.

Технологический объект управления (ТОУ) – это совокупность технологического оборудования и реализованного на нем по регламенту процесса производства. В качестве технологического объекта управления могут рассматриваться: отдельные установки и агрегаты; группы станков, выполняющих набор последовательных операций и образующих единую технологическую линию; отдельные производственные структуры (участок, цех), выполняющие самостоятельные технологические процессы и некоторый процесс производства в целом.

В зависимости от решаемых задач АСУ ТП может иметь различную структуру; выделяют 3 класса АСУ ТП: локальные, централизованные и распределенные системы управления.

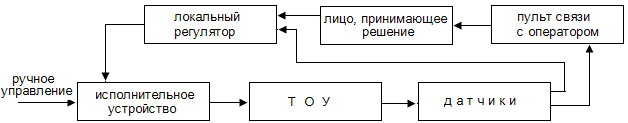

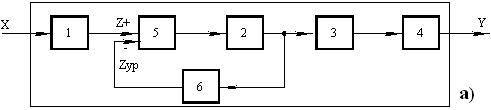

Локальная система управления используется для управления технологически независимым объектом с компактно расположенным оборудованием, и несложными задачами управления. Примеры локальных систем: системы стабилизации, следящие, программного управления. Основные элементы локальной системы: ТОЭ, датчики, исполнительное устройство и локальный регулятор. В системе обычно предусматриваются элементы ручного управления и связи с оператором. Рис.1

В зависимости от реализации регулятора локальные системы могут быть как аналоговыми так и цифровыми.

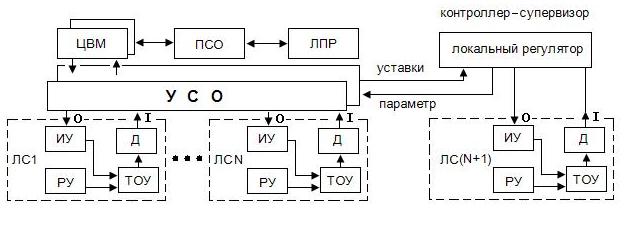

Рис.1. Типовая структура локальной системы управления

Централизованная система управления используется для управления сосредоточенным объектом со сложными или разнообразными функциями управления или большим количеством сигналов «вход-выход». В системе есть два уровня: на нижнем уровне находятся объекты управления с датчиками и исполнительными устройствами на верхнем управляющая вычислительная машина (УВМ) и устройство сопряжения с объектом (УСО). УСО преобразует различные по виду сигналы от датчиков (входные сигналы), в цифровой код в формате, определяемом конкретной УВМ. Сформированные УВМ в виде цифрового кода сигналы управляющих воздействий для исполнительных устройств (выходные сигналы) УСО преобразует к одному из стандартных видов. Для контроля над процессом предусмотрен пульт связи с оператором. Все процессы обработки сигналов датчиков и формирование управляющих сигналов для всех контуров управления последовательно исполняет одна и та же УВМ. Она также обеспечивает интерфейс с оператором.

Централизованная система имеет два основных недостатка: малая надежность и низкое быстродействие. Система становиться неработоспособной при отказе УВМ или УСО. При большом количестве датчиков и контуров управления существенно увеличивается время основного цикла управляющей программы УВМ. Для устранения этих недостатков применяют следующие решения.

Для повышения надежности осуществляется: а) Дублирование основных элементов системы управления: УВМ и УСО; б) Применение супервизорной структуры.

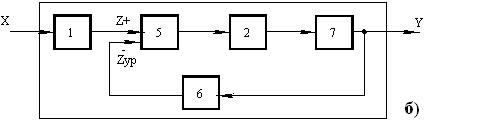

Для повышения быстродействия передают часть функций управления на более низкий уровень: а) Применение супервизорной структуры. б) Переход к распределенной многоуровневой системе управления. Рис.2.

В супервизорной структуре с верхнего уровня на нижний передаются в цифровом виде значения уставок для регулятора и команды для локального контроллера, а с нижнего уровня на верхний параметры объекта, также в цифровом виде. Непосредственное управление в контуре выполняет локальный контроллер.

Рис. 2. Типовая структура централизованной системы управления

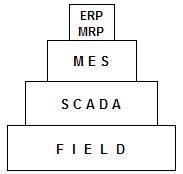

1.2. Современная модель автоматизации промышленного предприятия

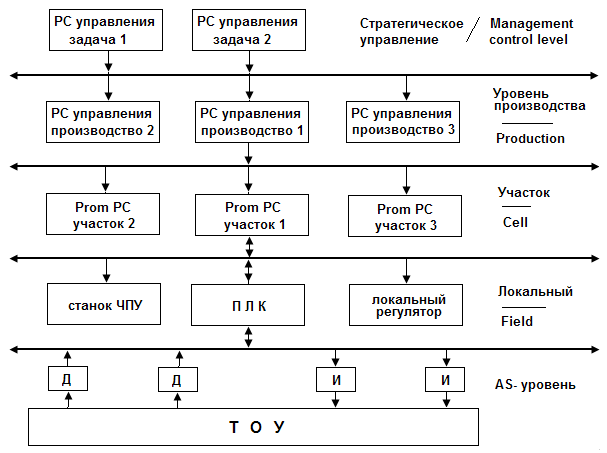

Распределенная система управления (РСУ) содержит несколько уровней. Модель АСУП предполагает, что САУ различного уровня интегрированы в единую систему, охватывающую весь процесс жизнедеятельности предприятия. Модель имеет форму пирамиды. Опишем ее, начиная с основания. Иерархическая структура и типовая схема многоуровневой РСУ приведена ниже на рис 3 и 4.

Рис. 3. Иерархическая структура распределенной системы управления

a) Самый нижний уровень (Field, полевой) включает ТОУ, управляемый узлом на базе PLC или Prom PC и непосредственно связанные с ним элементы: датчики и исполнительные устройства. На этом уровне обмен информацией производится по

AS – интерфейсу. Название AS происходит от слов датчик (Sensor) и исполнительное устройство (Activator).

b) Следующий уровень (PLC, ПЛК) объединяет устройства локального управления и интерфейсы между ними. Этими устройствами являются локальные регуляторы и программируемые логические контроллеры (ПЛК).

c) На следующем уровне (участка (cell)) расположена (SCADA) – система диспетчерского управления и сбора данных.

Рис. 4. Типовая структура распределенной системы управления

SCADA системы могут быть 3 видов.

1. DCS – распределенная система управления, обеспечивающая управление в масштабе установки или небольшого цеха. (Siemens, ABB).

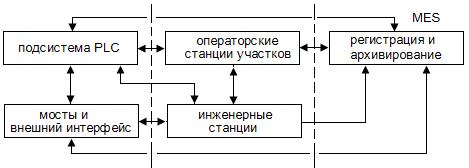

Основной элемент такой системы – это функциональный узел на основе PLC или Prom PC.Узлы объединены в разнородную сеть по различным интерфейсам (основной протокол - каждый с каждым). Рис.5.

Рис. 5. Структура SCADA системы типа DCS

Каждый узел выполняет некоторый набор задач из следующего списка:

а) сбор и первичная обработка данных участка;

б) управление частью ИУ участка;

в) связь с другими узлами/системами

г) пользовательский интерфейс и отображение данных участка;

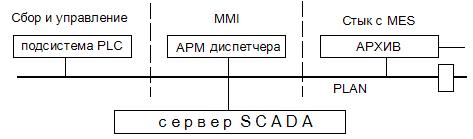

2. Классическая SCADA: ее особенности:

а) однородная промышленная сеть;

б) клиент-серверная архитектура;

в) более четкая специализация узлов;

г) более развитой человеко-машинный интерфейс (HMI);

д) фильтрация и архивация текущих данных.

Дополнительно SCADA при соответствующем установленном программном обеспечении (ПО) может решать задачи прогноза и/или оптимизации.

Рис.6 Структура SCADA системы с выделенным сервером.

3. Batch Control. Распределенная система управления, выполненная в соответствии с требованиями стандарта 968.01 ISA.

Ее особенность это использование последовательного пакетного управления, ориентированного на регулирование системы, состоящей из ряда последовательных связанных участков с обеспечением качества и оптимизацией выхода конечного продукта.

Предполагается особая модель объекта управления, используемая в таких областях, как: нефтехимия, фармация, пищевая, строительная промышленность.

d) Уровень организации производства, цеха (production management). На этом уровне функционирует исполнительная система производства MES. Это промежуточный слой, который служит для организации технологической подготовки производства. На этом и последующих уровнях расположены, объединенные в сеть промышленные РС и АРМы специалистов. На этом уровне решаются задачи:

- планирование и контроль последовательных операций любых ТП.

- управление производственными (станки) и людскими (персонал) ресурсами в рамках нескольких ТП;

- распределение работ по заказам;

- техническое обслуживание оборудования;

- управление качеством.

e) АСУ Предприятием –это уровень стратегического планирования.

На этом уровне решаются различные классы задач для этого существуют отдельные подсистемы. Вот основные типы подсистем и задач на этом уровне:

MRP – планирование ресурсов на уровне цеха. В основе MRP лежит BOM (Bill of Material). В MRP II добавляется управление складскими запасами и производственными мощностями, в EAM добавляется управление основными фондами.

ERP I – планирование ресурсов предприятия в целом на основе бизнес-планов. Задачи:

а) управление снабжением и сбытом;

б) выпуск всех видов продукции и распределение заказов;

в) контроль за материальным и финансовым потоками.

ERP II добавляются взаимоотношения с поставщиками, дилерами, реклама и PR.

IRP – интеллектуальное планирование ресурсов на основе создания динамической модели предприятия.

Зачем это надо. Стандарты ISO-9000

Одно из основных условий выхода продукции предприятия на международный рынок – его сертификация по стандартам ISO-9000. Во всемирной торговой организации (ВТО) обязательным требованием является, что или поставщик имеет сертификат ISO-9000, или продажа идет через посредника с ISO-9000. Важнейшие требования, входящие в ISO-9000: идентифицируемость продукта, наблюдаемость и управляемость ТП и материальных потоков. Сертифицированные интегрированные системы АСУ ТП, объединяющие MRP+MES+SCADA эти требования обеспечивают.

Кроме этих уровней АСУ ТП, и программно-аппаратных комплексов, их обеспечивающих, интегрированная система должна сопрягаться еще и с системами САПР: (CAD/CAM/CAE/PDM), системами описания бизнес-процессов, системами программирования PLC и многими другими.

В наше время даже крупнейшие интегрированные системы R3, BAAN Oracle Application не решают всего комплекса задач.

1.3. Функции и компоненты типового обеспечения АСУТП

Функции типового обеспечения АСУТП делятся на управляющие, информационные и вспомогательные.

Информационные функции (мониторинг) включают в себя сбор значений переменных процесса, их хранение, отображение в подходящей для человека форме и передача на следующие уровни системы.

Управляющие функции – это выработка и реализация прямых или опосредованных воздействий на параметры объекта управления: регулирование, логическое управление, оптимальное управление режимами или стадиями процесса, адаптивное управление объектом в целом.

Вспомогательные функции сводятся главным образом к диагностике функционирования технических и программных средств АСУТП и поддержанию их в рабочем состоянии. Информационной основой для каждого процесса реального времени (RT) поддерживающего АСУТП, служит база данных процесса, имеющая специфическую структуру

В целом АСУТП включает в себя техническое, программное, информационное обеспечение как основу системы и организационное обеспечение, регламентирующее участие персонала в работе АСУТП.

Техническое обеспечение АСУТП осуществляется комплексом технических средств (КТС), содержащем устройства получения информации о параметрах технологического процесса и состоянии технологического оборудования; формирования и передачи управляющей информации; представления информации персоналу и на другие уровни АСУТП.

Программное обеспечение включает в себя общее программное обеспечение (ПО) в комплекте со средствами вычислительной техники (ВТ) и специальную совокупность программ, реализующих функционирование системы данного типа и конкретный набор функций.

Информационное обеспечение – это единая система кодирования информации и стандартные интерфейсы между элементами системы.

Типовым техническим решением для построения АСУТП является программно технический комплекс (ПТК), предназначенный для автоматизации технологических процессов определенного профиля. На основе ПТК разрабатываются типовые готовые решения, которые требуют привязки к объекту автоматизации, реконфигурации и настройки оборудования комплекса под конкретный объект. Основные требования, предъявляемые к ПТК и решениям на их основе: стандартизация, типизация, открытость и масштабируемость.

2. Государственная система приборов и средств автоматизации

2.1. Организации по разработке и изданию стандартов

Для обеспечения совместимости компонент системы и качества продукции существуют стандарты, рекомендации и руководящие указания. Стандарты есть «де-юре» и «де-факто». Официальные стандарты выпускаются государственными, межправительственными или общепризнанными организациями производителей:

а) Головная организация по разработке и изданию стандартов ISO – международная организация по стандартизации. ISO объединяет национальные: организации по стандартизации: Госстандарт, ANSI, DIN, BSI и т. д. В состав ISO входят комиссии, занимающиеся вопросами стандартизации в различных областях. Например, подразделение ISO в области электротехники и электроники называется IEC (МЭК – международная экспертная комиссия). Каждая комиссия образует комитеты, подразделения по определенному направлению или кругу вопросов. Так подразделение IEC, регулирующие стандарты в управлении и автоматизации называется - TC65 (Technical commute – Industrial Management and Control).

б) Межправительственной организацией, которая вырабатывает рекомендации и соглашения, в том числе и в сфере управления и автоматизации является ITU-T (Международный союз электросвязи – сектор телекоммуникаций). Ранее эта организация называлась CCITT (МККТТ).В нее в качестве членов входят национальные комитеты всех стран, кроме США.

в) Общепризнанной общественной организацией, занимающейся различными вопросами в области электроники и радиоэлектронике является IEEE (ИИЭР – институт по электронике и радиоэлектронике). Он вырабатывает свои рекомендации, которые после становятся стандартами ANSI.

2.2. Назначение, принципы построения и структура ГСП

Для обеспечения совместимости элементов системы и расширения своего участия на рынке каждая фирма, выпускающая комплекс или отдельные компоненты оборудования обязана учитывать существующие в этой области стандарты.

В СССР в качестве технической основы для создания АСУТП существовала и существует до сих пор Государственная система приборов и средств автоматизации (ГСП), представляющая собой набор рядов унифицированных приборов и устройств измерительной техники, автоматики, телемеханики с единой нормативной базой, включающей унификацию информационных сигналов, метрологических, надежностных, энергетических и других характеристик, необходимого математического обеспечения, конструктивного выполнения. Технические средства ГСП строятся по блочно – модульному принципу с использованием современной технологии изготовления. Устройства ГСП объединяются во взаимосвязанные комплексы технических средств, у каждого из которых свое специфическое назначение и свои области применения. Комплексы имеют метрологическую, информационную, конструктивную и эксплуатационную совместимость.

Все агрегатные комплексы технических средств, входящие в ГСП, разрабатывались с соблюдением ряда государственных общесоюзных стандартов, регламентирующих требования к общим техническим характеристикам (точности, быстродействию, надежности, климатическим условиям работы), нормирующих параметры входных и выходных сигналов, унифицирующих элементы конструкций и т. д.

При создании ГСП цель состояла в том, чтобы создать ограниченную номенклатуру унифицированных устройств, необходимых для построения КТС различного назначения. В основу построения ГСП легли следующие принципы:

- совместимость элементов;

- типизация и минимизация функций;

- минимизация номенклатуры устройств;

- блочно-модульный принцип построения приборов;

- агрегатный способ построения комплексов.

Реализация этих принципов происходила по следующей схеме:

Все приборы были разбиты по функциональному признаку на 4 группы: получение информации о процессе; прием, преобразование и передача по каналам связи; хранение и обработка; использование командной информации и формирование команд управления. Внутри каждой группы определены подгруппы с типичным набором функций. Например, подгруппа датчиков температуры, подгруппа датчиков давления, подгруппа двигателей постоянного тока, подгруппы асинхронных двигателей и т. д. Количество подгрупп не было зафиксировано и постоянно возрастало.

Основой минимизации номенклатуры являлся следующий процесс: сначала происходил отбор основных параметров устройства; затем на основе некоторого принципа устанавливалось число устройств для перекрытия всего диапазона; после этого создавался параметрический ряд устройств; определялось его расширение (модификации и исполнения).

Для построения комплексов использовался агрегатный способ компоновки систем из компонент приборов, на базе стандартизации унификаций и совместимости элементов системы.

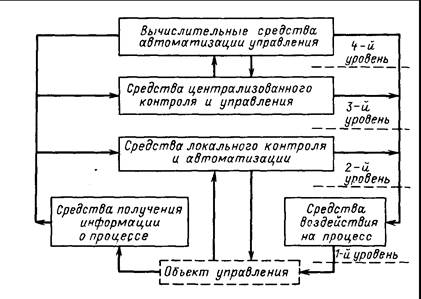

Структура технических средств ГСП может быть представлена диаграммой для пяти групп изделий, расположенных на четырех уровнях (рис.7).

Рис. 7. Структура технических средств ГСП

На нижнем (первом) уровне находятся средства, выполняющие функции получения информации и воздействия на процесс; эти средства непосредственно взаимодействуют с объектом управления. Они обеспечивают информацией все вышерасположенные на схеме устройства и осуществляют передачу управляющих воздействий от любого из них на управляемый объект. Измерение параметров, не связанного со сложными инструментальными методиками, осуществляется с помощью датчиков, конструктивно – технические характеристики которых образуют параметрические ряды. Для проведения измерений, требующих сложных инструментальных методик, применяются устройства, входящие в агрегатные комплексы.

На втором уровне расположены средства для локального контроля и автоматизации, предназначенные для построения одноконтурных систем контроля и регулирования простых объектов или автономного контроля и регулирования отдельных параметров сложных объектов. Эти изделия, как правило, выпускаются в составе параметрических рядов и унифицированных комплексов (УК), создаваемых на основе базовой модели.

На третьем уровне находятся устройства для централизованного контроля и регулирования, которые используются в составе систем, включающих управляющие вычислительные комплексы (УВК). Технические средства этой группы предназначены дня построения автоматизированных систем управления технологическими процессами на объектах, имеющих до нескольких сотен контролируемых и регулируемых параметров. Они позволяют реализовать многосвязное и каскадное регулирование, косвенные измерения, многоступенчатые защиты и логические операции при автоматическом пуске и остановке объекта, перестройку алгоритма управления во время работы, реализацию элементарных математических операций.

На верхнем (четвертом) уровне расположены вычислительные средства автоматизации управления, предназначенные для построения УВК, которые позволяют осуществлять обработку больших массивов информации (от тысяч контролируемых параметров), реализовать сложные алгоритмы управления объектом, в – том числе супервизорное и непосредственное цифровое управления, решение оптимизационных, планово – экономических и учетно-статистических задач.

При конструировании устройств ГСП принят блочно – модульный принцип построения изделий, который заключается в том, что различные функционально более сложные устройства ГСП создаются из ограниченного числа более простых стандартизированных блоков и модулей.

Применение этого принципа при построении изделий ГСП делает приборы универсальными, позволяет использовать при их создании рациональный минимум конструктивных элементов (сокращается номенклатура деталей), обеспечивает взаимозаменяемость приборов в целом и отдельных их узлов. При этом также значительно упрощаются и удешевляются процессы ремонта приборов, которые в большинстве случаев сводятся к замене вышедших из строя типовых узлов и модулей.

Реализация блочно – модульного принципа позволяет создавать новые средства измерения и регулирования из уже существующего отработанного набора узлов и блоков, что дает существенный экономический эффект и ускоряет сроки разработки и внедрения новых изделий,

Номенклатура технических средств ГСП насчитывает в настоящее время свыше 2 тыс. типов изделий, 30% которых составляют датчики различных физических величин и технологических параметров.

По мере наращивания сложности функций действующих систем управления и расширения области их применения, охватывающей новые производства, номенклатура технических средств ГСП – и в первую очередь датчиков – традиционно увеличивалась. Поэтому важнейшей целью совершенствования номенклатуры является ее рациональная минимизация. Одним из основных методов сокращения числа изделий до целесообразного минимума является разработка параметрических рядов изделий на базе системы предпочтительных чисел.

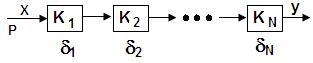

Параметрический ряд – совокупность изделий одинакового функционального назначения, имеющих одни и те же основные параметры, для которых изменение значений главного параметра при переходе от предыдущего числа ряда к последующему подчиняется определенным закономерностям. Первыми параметрическими рядами в ГСП по системе предпочтительных чисел явились ряды унифицированных пневматических и электрических датчиков.

Методика построения параметрического ряда изделий ГСП включает отбор основных параметров приборов и устройств, подлежащих регламентации, выделение главного параметра из их числа и установление наиболее рационального размерного ряда приборов по главному параметру. При этом преимущественно применяются ряды, построенные на основе геометрической прогрессии, с числовыми значениями, соответствующими ГОСТ 8032 – 56 "Предпочтительные числа и ряды предпочтительных чисел". Е10, Е5, Е1.

В настоящее время разработаны параметрические ряды (подчиняющиеся законам геометрической или другой последовательности) преобразователей давления, расхода, уровня, температуры, электроизмерительных приборов.

Известно, что производство и эксплуатация приборов предъявляют противоречивые требования к "плотности" параметрического ряда (количеству типоразмеров в ряду). С одной стороны, увеличение типоразмеров усложняет производство приборов и повышает их стоимость, с другой стороны, уменьшение количества типоразмеров снижает точность систем контроля и автоматизации, увеличивает избыточность применяемых средств. Отсюда возникает задача оптимизации параметрических рядов изделий ГСП.

Основу построения оптимальных параметрических рядов изделий ГСП составляет анализ и учет совокупности технико–экономических данных, таких, как потребность в приборах, зависимость потребности и затрат от основных параметров приборов, зависимость стоимости от серийности и другие факторы. Критерием оптимальности может быть минимум суммарных затрат на удовлетворение заданных потребностей. Этот критерий оптимальности является следствием анализа противоречия между интересами изготовителя (затраты на производство) и потребителя (затраты на эксплуатацию).

При сокращенном ряде приборов у изготовителя уменьшаются затраты на освоение, увеличивается серийность выпускаемых изделий, что обеспечивает значительную экономию материалов. При увеличении "плотности" ряда получается экономия у потребителя за счет более точного соблюдения технологического регламента производственного процесса.

Таким образом, оптимальным параметрическим рядом можно считать ряд одинаковых по функциональному назначению технических средств, упорядоченных по основным параметрам этих средств и оптимальных в смысле принятого критерия. При этом необходимо отметить, что оптимальный параметрический ряд необязательно должен быть рядом, строго подчиняющимся законам геометрической или другой последовательности. Исследования показали, что оптимальные ряды некоторых изделий значительно экономичнее рядов, построенных по системе предпочтительных чисел.

Блочно-модульный принцип построения средств ГСП обеспечивает возможность создания различных функционально сложных устройств из ограниченного числа более простых унифицированных блоков и модулей путем их наращивания и стыковки. Это позволяет создавать новые средства измерения и автоматизации из уже существующего набора узлов и блоков, что дает существенный экономический эффект.

Не менее плодотворным для реализации принципа минимизации номенклатуры изделий и приборов ГСП является метод построения приборов и средств автоматизации в составе агрегатных комплексов (АК).

Изделия АК разрабатываются в виде функционально – параметрических рядов, которые охватывают требуемый диапазон измерений в различных условиях эксплуатации. Благодаря этому исключается необходимость создания других изделий данного функционального назначения, входящих в соответствующий АК.

Унификация конструкций ГСП повышает технологичность изделий в производстве, упрощает их комплектацию, монтаж, наладку и эксплуатацию. Информационная, энергетическая, конструктивная метрологическая совместимость устройств ГСП ускоряет проектирование и изготовление систем автоматического контроля, регулирования и управление в составе оборудования автоматизированного производства

Информационная совместимость – совокупность унифицированных видов и форматов сигналов, их кодирования, единых интерфейсов для взаимодействия устройств в системе.

Конструктивная совместимость. Есть система унифицированных модульных конструкций. все конструкции делятся на категории/уровни так, что элементы низших последовательно монтируются в более высшие, образуя иерархию: элемент, узел, плата, блок, каркас, стойка (шкаф).

Пример: платы EVROCARD (3И1 = 133,35 мм).

Рекомендуемые: 3И1 х N. Стойки формат IS1 = 482,6 мм. IEC S17(25мм) –> 500 мм.

Метрологическая совместимость – должны обеспечивать рациональное построение измерительных цепей и заданные метрологические характеристики.

Эксплуатационная совместимость – работа в одинаковых промышленных условиях, удобство обслуживания, настройки, ремонта. В ГСП предусмотрено несколько видов конструктивного исполнения: нормальное (обычное), пыле-, брызго- и взрывозащитное.

При сопряжении устройств необходимо одновременно учитывать различные виды совместимости, например совместимость по разъемам кабеля включает конструктивную информационную и энергетическую совместимость.

2.3. Ветви и сигналы ГСП

В зависимости от рода используемой энергии СИ и вспомогательные устройства ГСП подразделяют на четыре самостоятельные ветви: электрическую, пневматическую, гидравлическую и не использующей вспомогательной энергии.

Устройства гидравлической ветви применяются тогда, когда нужно обеспечить точное перемещение при больших усилиях, эти приборы - медленные.

Пневматические устройства применяются тогда, когда нужно обеспечить безопасность во взрывоопасных и агрессивных средах. У них сравнительно малая точность и расстояния. Требуется наличие пневмомагистрали.

Электрические – везде, во всех остальных случаях..

Все средства измерений и устройства электрической, пневматической и гидравлической ветви имеют унифицированные входные и выходные сигналы. В ГСП применяют унифицирующие сигналы различных групп, перечень которых приведен в таблице 1:

- электрические непрерывные ток и напряжение,

- электрические непрерывные частотные,

- электрические дискретные,.

- пневматические (70… 100 КПа),

- гидравлические.

Таблица 1. Основные виды унифицированных входных сигналов ГСП

|

Вид сигнала |

Физическая величина |

Параметры сигнала |

|

Электрический |

Постоянный ток |

0-5, 0-20, -5-0-5, 4-20 мА |

|

Постоянное напряжение |

0-10, 0-20 –10-0-10 мВ; 0-10, 0-1 –1-0-1 В |

|

|

Переменное напряжение |

0-2, -1-0-1 В |

|

|

Частота |

2-8, 2-4 кГц |

|

|

Пневматический |

Давление |

0,2-1 кгс/см*см |

|

Гидравлический |

» |

0,1-6,4 МПа |

Связь электрических, пневматических и гидравлических устройств осуществляется с помощью соответствующих преобразователей сигналов. Этим обеспечивается создание комбинированных средств ГСП.

3. Технические средства получения информации о состоянии процесса

3.1. Измерительные устройства ГСП. Сигналы и параметры

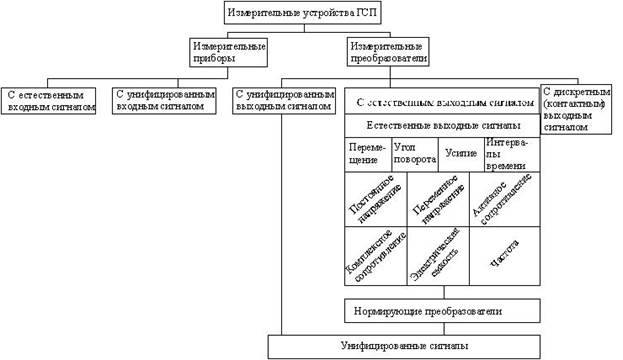

ИУ и системы составляют самую многочисленную группу изделий ГСП, составляющую более половины номенклатуры промышленных изделий ГСП. Они обеспечивают получение измерительной информации о физических величинах (параметрах), характеризующих технологические процессы, свойства и качество продукции.

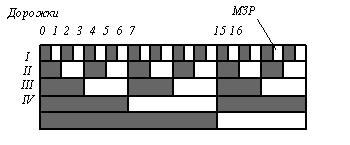

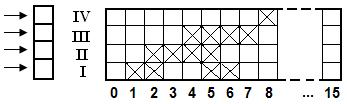

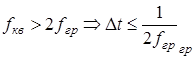

Классификация ИУ ГСП, учитывающая вид входных и выходных сигналов, приведена на рисунке. Под «естественным» входным сигналом в приведенной классификации понимают выходную физическую величину первичного ИП, полученную однократным простым («естественным») преобразованием измеряемой величины и не соответствующую по параметрам унифицированным сигналам. При этом под простым преобразованием понимают только преобразование, используемым для измерения физическим явлением. Несмотря на большое разнообразие величин, виды естественных выходных сигналов ГСП удается ограничить десятью, приведенными на рисунке 8.

Рис. 8. Классификация СИ ГСП по входным и выходным сигналам

Все измеряемые и управляемые величины ГСП делят на 5 групп: теплоэнергетические, электроэнергетические, механические, физические свойства и химический состав. Каждый измеряемый параметр (их больше 30) имеет свое обозначение: I –сила тока, T – температура, K – число оборотов, Q – расход и т.д.

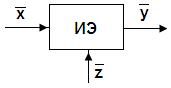

К устройствам получения информации относят: датчики, измерительные и нормирующие преобразователи и кодеры. В составе ее мы рассматривает и АЦП/ЦАП, так как они часто вместе с указанными элементами составляют единый прибор.

Датчики: подразделяются также на аналоговые, бинарные дискретные и цифровые датчики, выдающие последовательность импульсов или двоичное слово в некотором коде.

Носителем информации может быть один из параметров сигнала: амплитуда, частота, фаза, временные, пространственные соотношения.

Цифровые бинарные датчики имеют два состояния, каждому из которых соответствует свой уровень сигнала, который должен быть преобразован к стандартным значениям «лог. 0» или «лог. 1» для передачи и дальнейшей обработки.

Кодовые датчики (единица измерения - Байт) – выдают цифровой сигнал в одной из систем кодирования: код 2/10 (BCD), код 1248, код Грея, код ASCII, код EBCD1C.

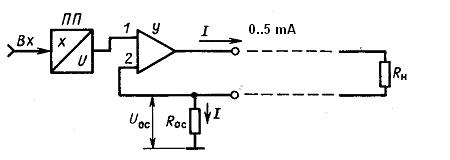

Для преобразования естественного выходного сигнала в унифицированный сигнал в ГСП используются нормирующие преобразователи. Значение нормирования параметров входных и выходных сигналов в ГСП удобно пояснить на примере. Очень широкое распространение получил унифицированный сигнал постоянного тока с диапазоном значений от 0 до 5мА. Если в данном агрегатном комплексе технических средств принят такой сигнал, то это означает, что независимо от вида измеряемого параметра Х и диапазона его значений (Xmin,..., Xmax) ему соответствует на выходе нормализующего преобразователя диапазон сигналов постоянного тока от 0 до 5мА. При этом сигнал не должен изменяться с изменением сопротивления нагрузки на выходе нормализующего преобразователя в диапазоне от 0 до 2,5кОм.

Установив на выходе преобразователя резистор, например с сопротивлением 1кОм, можно привести сигнал к общему диапазону от 0 до 5В и именно на этот диапазон спроектировать АЦП. Нормализующие преобразователи с выходным сигналом в виде унифицированного тока можно размещать довольно далеко от АЦП – на расстоянии до нескольких километров. В этом случае значение сопротивления подводящих проводов не скажется на точности измерения. Лишь при больших расстояниях (свыше 10км) начинают влиять токи утечки между проводами линии. Рис.9.

Рис. 9. Датчик с унифицированным выходным сигналам 0.5 mA

3.2. Основные параметры датчиков

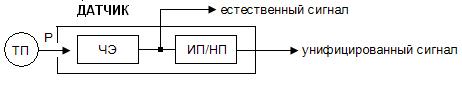

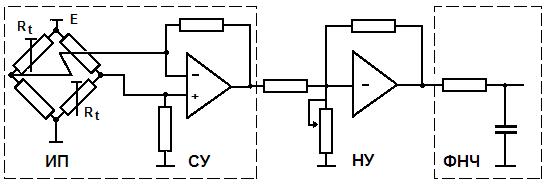

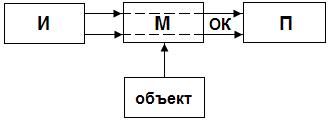

Датчик – конструктивно законченный элемент, состоящий из чувствительного элемента и измерительных преобразователей (ИП). С введением унифицированных сигналов в практику приборостроения вошло производство датчиков с унифицированным выходным сигналом. В данном случае датчиком называют объединенные в одном блоке первичный измерительный преобразователь и нормализующий преобразователь. ИП служат для преобразования естественного сигнала чувствительного элемента (первичный преобразователь) в форму, удобную для передачи или обработки. Современные датчики содержат узлы, выполняющие линеаризацию, корректировку и другую обработку сигнала. Пример структурной схемы датчика приведен на рис.10.

Рис.10. Структурная схема датчика

Основные характеристики датчика: входной параметр, выходной сигнал, статическая характеристика, динамическая характеристика и погрешности, конструктивные характеристики.

3.2.1. Статическая характеристика датчика

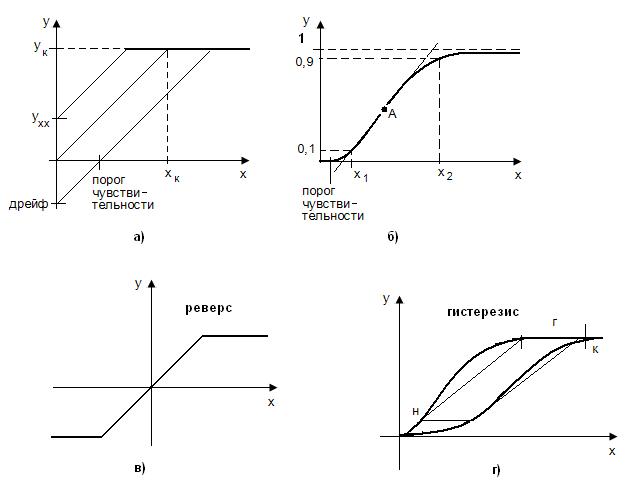

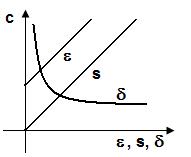

Статическая характеристика датчика (вход-выход) отражает функциональную зависимость выходного сигнала от входного параметра в установившемся режиме. Статическая характеристика задается: аналитически, графически, таблично. Рис. 11.

Рис.11. Статические характеристики датчиков:

а) линейные нереверсивные, б) реальные нелинейные, в) реверсивная, г) гистерезисная.

По этой характеристике определяются такие параметры датчика, как чувствительность (коэффициент преобразования), порог чувствительности/разрешения, линейность, величина дрейфа; рабочий/,динамический диапазон, параметры гистерезиса и т. д. Для некоторых типов датчиков (термопары ГСП) установлены номинальные статические характеристики (НСХ) и установлены классы точности в соответствии с процентом отклонений от НСХ.

1) Коэффициент преобразования или коэффициент передачи - это отношение выходной величины элемента Yк к входной величине Xк или отношение приращения выходной величины (![]() =Y2-Y1, dy) к приращению входной величины (

=Y2-Y1, dy) к приращению входной величины (![]() =X2-X1, dx):

=X2-X1, dx):

Cтатический коэффициент преобразования (k, k’).

![]() ,

, ![]() .

.

Значение динамического коэффициента преобразования Кд зависит от выбора рабочей точки.(Рис. 10 б) точка А).

![]()

2) Порогом чувствительности называется минимальная величина на входе элемента, которая вызывает изменение выходной величины. При изменении входной величины X от 0 до порога выходная величина Y не изменяется и равна 0. Рис. 10 а), б).

3) Линейность. Статические характеристики датчика на рабочем участке (в окрестностях точки А) должны быть линейными, отклонение измеряется в %.

4) Дрейф это смещение характеристики при изменении внешних условий по отношению к стандартным. Рис. 10 а).

5) Диапазон измерений – область значений измеряемого сигнала, для которого нормированы измеряемые погрешности. Эта область ограничена пределами измерений наибольшими и наименьшими значениями диапазона измерений. D=Xкз .. Xп, где Xкз - конечное значение шкалы приборов, Xп- порог чувствительности приборов. Диапазон измерений может состоять из нескольких поддиапазонов. Динамический диапазон используют, если диапазон очень велик.

Dd=20*Log(X2/X1)

6) Характеристики многих датчиков имеют гистерезис: сигнал датчика при прямом и обратном ходе отличаются, основной показатель гистерезиса ширина петли. Рис. 10 г).

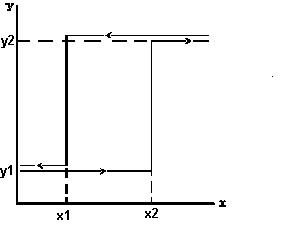

7) Реле называется элемент автоматики, в котором при достижении входной величины X определенного значения, выходная величина изменяется скачком. Зависимость Y= f(X) является вариантом гистерезиса и имеет форму петли. Рис.11.

Рис. 12. Характеристика реле

Скачкообразное изменение Y в момент X=X2 называется величиной срабатывания. Скачкообразное изменение Y в момент X=X1 называется величиной отпускания. Отношение величины отпускания X21к величине срабатывания X2 называется коэффициентом возврата ОбычноX2 > X1, поэтому Кв.= Х1/Х2 < 1.

3.2.2. Динамическая характеристика датчика

Динамическая характеристика датчика определяет поведение датчика в переходных режимах. Динамические характеристики определяют зависимость выходного сигнала датчика от меняющихся во времени величин: параметров входного сигнала, внешних факторов, нагрузки. В зависимости от полноты описания динамических свойств СИ различают полные и частные динамические характеристики. К полным динамическим характеристикам относят переходную характеристику, импульсную переходную характеристику, амплитудно-фазовую характеристику, совокупность амплитудно-частотной и фазово-частотной характеристик, передаточную функцию. Частная динамическая характеристика не отражает полностью динамических свойств датчика. Примерами таких характеристик являются время реакции датчика, коэффициент демпфирования, значение резонансной собственной угловой частоты, значение амплитудно-частотной характеристики на резонансной частоте, запаздывание, время нарастания, время установления, время первого максимума, статическая ошибка, полоса пропускания, постоянная времени.

Для датчиков и измерительных преобразователей время реакции – время установления выходного сигнала, определяемое при скачкообразном изменении входного сигнала и заданной погрешности установления выходного сигнала. Динамические свойства СИ определяют динамическую погрешность.

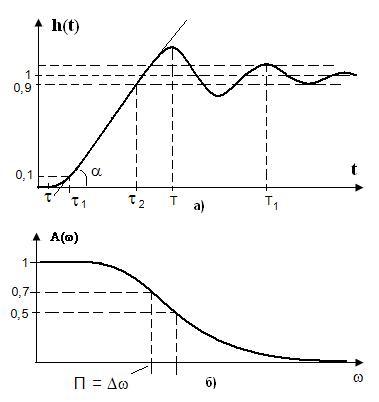

Рис. 13. Динамические характеристики датчика

На рисунке обозначены характеристики:

запаздывание - t;

время нарастания - t2 - t1;

время первого максимума – Т;

время переходного процесса - Т1;

полоса пропускания – П.

3.2.3. Погрешности

При работе датчика выходная величина у отклоняется от необходимого значения за счет внутренних или внешних факторов (износ, старение, колебания напряжения питания, температура и т.д.). Отклонение характеристики называется погрешностью. Погрешности: делятся на основные и дополнительные.

Основная погрешность – максимальная разность между выходным сигналом датчика и его номинальным значением при нормальных условиях эксплуатации.

Дополнительные погрешности – вызываются изменением внешних условий по отношению к норме, нормированные по основному фактору. Выражаются в процентах к изменению вызвавшего фактора. Например: 1% на 5°С.

Основная погрешность может быть абсолютной, относительной и приведенной.

а) Абсолютной погрешностью (ошибкой) называется разность между действительным значением выходной величины ![]() и его номинальным значением– Y:

и его номинальным значением– Y:

![]() .

.

б) Относительной погрешностью называется отношение абсолютной погрешности ![]() к номинальному (желаемому) значению выходной величины Y (обычно выражается в %):

к номинальному (желаемому) значению выходной величины Y (обычно выражается в %):

![]() .

.

в) Приведенной погрешностью называется отношение абсолютной погрешности к нормирующему значению: для преобразователей это наибольшее значение выходной величины, для приборов максимальное значение шкалы. Величина этой погрешности определяет класс точности прибора 0,1; 0,5; 1.0 и т.д.

.

.

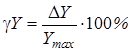

Погрешности СИ могут иметь систематические и случайные составляющие. Случайные составляющие приводят к неоднозначности состояний. Поэтому случайные составляющие погрешности СИ стараются сделать незначительными по сравнению с другими составляющими.

Систематические погрешности измерения - это составляющие погрешности, которые остаются постоянными и закономерно изменяются при повторных измерениях одной и той же величины. К постоянным систематическим погрешностям относят погрешность градуировки шкалы, температурная погрешность и т.д. К переменным систематическим погрешностям относят погрешность, обусловленную нестабильностью источника питания. Систематические погрешности исключают путем калибровки или введения поправок (смещения).

Случайные погрешности измерений – это составляющие погрешности измерения, изменяющиеся случайным образом при повторных измерениях одной и той же величины. Значение и знак случайной погрешности определить невозможно, т. к. случайные погрешности обязаны своим происхождением причинам, действия которых не одинаково в каждом эксперименте и не может быть учтено.

Обнаруживаются случайные погрешности при многократных измерениях одной и той же величины, следовательно, их влияние на результат измерений учитывается методами математической статистики и теории вероятности. Рис. 14.

Рис. 14. Систематическая и случайная составляющие погрешности

3.3. Структурные схемы ИП и их погрешности

В ГСП, несмотря на значительное разнообразие измеряемых величин и используемых для этого принципов измерений, применяются четыре структурные схемы измерительных устройств, а именно: схема прямого однократного преобразования, схема последовательного прямого преобразования, схема прямого дифференциального преобразования, схема управляющего преобразования (часто называется компенсационной).

Структура однократного прямого преобразования реализуется в ИП с естественными выходными сигналами, например в термоэлектрических преобразователях, датчиках давления и перепада давления. Если первичное преобразование измеряемой величины не дает удобного для использования сигнала, применяют структуры с несколькими последовательными ИП.

Дифференциальная структура в ИП применяется тогда, когда измерение основывается на сопоставлении результатов преобразования измерительной информации, полученной в реальных и в некоторых эталонных условиях. Преимущество этой структуры по сравнению с предыдущими состоит в значительном уменьшении погрешности, обусловленной изменением параметров источника питания и окружающей среды.

Наиболее совершенной является структура с отрицательной обратной связью, получившая название компенсационной схемы. Достоинство схемы - компенсация изменений параметров измерительного тракта вследствие того, что выходной сигнал непрерывно сравнивается с измеряемой величиной. Отрицательная обратная связь существенно снижает влияние погрешности звеньев прямого канала на результат преобразования.

Измерительные устройства в этих структурах состоят из некоторого числа элементов, организованных в измерительную цепь.

Преобразовательный элемент – элемент системы измерений (СИ), в котором происходит одно из ряда последовательных преобразований величины;

Чувствительный элемент – первый элемент в измерительной цепи. Преобразовательный элемент, находящийся под непосредственны воздействием измеряемой величины;

Измерительный механизм – часть конструкции СИ, состоящий из элементов, взаимодействие которых вызывает из взаимное перемещение

Отсчетное устройство – часть конструкции СИ, предназначенное для регистрации показаний.

Регистрирующее устройство – часть регистрирующего измерительного прибора, предназначенная для регистрации показаний.

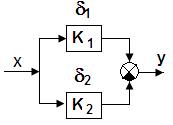

На рисунке ниже приведены схемы измерительных устройств прямого действия (прямого преобразования) и уравновешивающего или компенсационного преобразования.

а)

а)

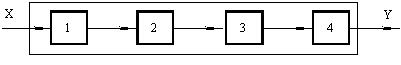

Рис. 15. Структурные схемы СИ прямого действия

Работа СИ прямого действия. На рисунке 15а измеряемая физическая величина Х поступает в чувствительный элемент 1, где преобразуется в другую величину, удобную для дальнейшего использования (ток, напряжение, давление, перемещение, сила), и поступает на промежуточный преобразовательный элемент 2, который обычно либо усиливает поступающий сигнал, либо преобразует его по форме. (Элемент 2 может отсутствовать). Выходной сигнал элемента 2 поступает к измерительному механизму 3, перемещение элементов которого определяется с помощью отсчетного устройства 4. Выходной сигнал Y (показание), формируемый измерительным прибором, может быть воспринят органами чувств человека.

На рисунке 15б приведена структурная схемы измерительного преобразователя, у которого отсутствует измерительный механизм и отсчетное устройство. Этим определяется тот факт, что сигнал измерительных преобразователей имеет форму, недоступную для восприятия человеком. В то же время в составе таких измерительных преобразователей, как правило, имеется оконченный преобразовательный элемент 7, который формирует выходной сигнал (усиливает его по мощности, преобразует в частоту колебаний и т.д.) таким образом, что его можно передавать на расстояние, хранить и обрабатывать.

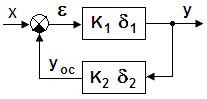

Рис. 16. Структурные схемы СИ сравнения

Схема измерительного прибора, основанного на методе уравновешивающего преобразования, показана на рисунке 16а. Отличительной особенностью таких приборов является наличие отрицательной обратной связи. Здесь сигнал Z, возникающий на выходе чувствительного элемента, поступает на преобразовательный элемент 5, который способен осуществлять сравнение двух величин (элемент сравнения, компаратор), поступающих на его вход. Кроме величины Z на выход элемента 5 подается величина с противоположным знаком Zур (уравновешивающий сигнал), которая формируется на выходе обратного преобразовательного элемента 6. На выходе элемента 5 формируется сигнал, пропорциональный разности значения величин Z и Zур. Этот сигнал поступает в промежуточный преобразовательный элемент 2, выходной сигнал которого поступает одновременно на измерительный механизм 3 и на вход обратного преобразовательного элемента 6. В зависимости от типа промежуточного преобразовательного элемента 2 при каждом значении измеряемого параметра и соответствующем ему значении Z разность Z-Zур, поступающая на вход элемента 5, может сводиться к нулю или иметь некоторое малое значение, пропорциональное измеряемой величине.

На рисунке 16б приведена структурная схема уравновешивающего измерительного преобразователя

Погрешности ИП

Прямое преобразование.

Рис. 17. Схема прямого преобразования

На рисунке обозначены: Р – измеряемая величина; Х – ее значение; Y – выходной сигнал преобразователя; Кi – коэффициенты усиления элементов; dI – погрешности элементов.

![]()

![]() ;

; ![]()

Дифференциальная схема.

Рис. 18. Дифференциальная схема

![]() ;

; ![]()

Достоинства этой структуры:

- уменьшение Dсист;

- увеличение чувствительности и снижение нелинейности

- получение реверсивной характеристики.

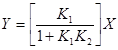

3. Компенсационная схема.

Рис. 19. Компенсационная схема

;

; ![]() при

при ![]() ;

; ![]() .

.

Достоинства этой структуры:

- увеличение чувствительности и точности;

- стабильность коэффициента преобразования;

- компенсация погрешностей,

- высокое входное сопротивление, что приводит к уменьшению нагрузки на датчик.

4. Измерительные преобразователи

4.1. Классификация ИП

Измерительные преобразователи можно делить на группы по различным классификационным признакам.

1. По виду выходных сигналов. Рис. 8.(ГОСТ, ГСП).

2. В зависимости от вида контролируемой неэлектрической величины датчики делятся на группы:

а) датчики механических величин;

б) датчики тепловых величин;

в) датчики оптических величин и т.д.

Преобразование осуществляется по схеме: измеряемая величина - механическое перемещение - электрическая величина.

3. По физическому явлению, на котором основана работа чувствительного элемента. В зависимости от принципа преобразования датчики делятся на две группы:

а) параметрические или пассивные датчики, в которых изменение контролируемой величины Х сопровождается изменением сопротивления датчика (активного, индуктивного, емкостного). При этом наличие постороннего источника энергии является обязательным условием работы параметрического датчика.

б) генераторные или активные датчики, в которых изменение контролируемой величины Х сопровождается изменением ЭДС на выходе датчика, возникновение ЭДС может происходить за счет термоэлектричества, пьезоэффекта и т.д.

Генераторные датчики не требуют дополнительного источника энергии, поэтому мощность выходного сигнала всегда меньше мощности входного сигнала.

Таблица 2. Классификация датчиков

|

Параметрические |

Генераторные |

|

Потенциометрические (R – V) Тензорезистивные (R – V) Индуктивные (wL – V) Емкостные (1/wC – V) Фотоэлектрические (F– V) Кодовые |

Термоэлектронные (T – V) Пьезоэлектрические (P – V) Индукционные( L – V) Трансформаторные (В – V) Фотоэлектрические (F– V) Радиационные |

Датчики осуществляют первичное преобразование физико-химической величины, как правило, в какой-либо электрический параметр: напряжение, ток, сопротивление, емкость, индуктивность. Поэтому датчики еще называют первичными преобразователями. Дальнейшее измерение электрических параметров осуществляется хорошо известными стандартными методами.

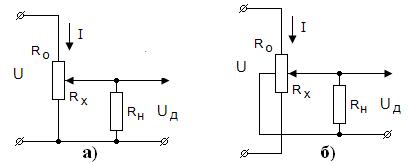

4.2. Резистивные ИП

Потенциометрические ИП преобразуют механические перемещения в изменения сопротивления реостата. По назначению датчики бывают линейных и угловых перемещений. Потенциометрический датчик представляет собой реостат, включённый по схеме потенциометра. При перемещении подвижного контакта под воздействием контролируемой величины Х происходит изменение сопротивления датчика. В зависимости от закона изменения сопротивления различают линейные и функциональные потенциометры, а в зависимости от схемы включения полярные и реверсивные.

Рис. 20. Потенциометрические датчики: а) полярный, б) реверсивный

Выведем основные соотношения для линейного потенциометра. Введем обозначения R0 полное сопротивление потенциометра, Rx сопротивление при заданном положении движка, Rн сопротивление нагрузки; тогда для перемещения движка Х , для коэффициента нагрузки a, имеем:

![]() ;

; ![]() ;

;

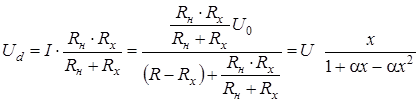

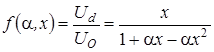

Напряжение на выходе потенциометра (Ud) определится по формуле: Рис. 22.

Рис. 21. Характеристика потенциометрического датчика

Если ![]() , то

, то ![]() , при этом током в нагрузке можно пренебречь и

, при этом током в нагрузке можно пренебречь и ![]() становится линейной:

становится линейной:

Если ![]() не соблюдается, то необходимо либо учитывать погрешность, вызванную нелинейностью характеристики, либо рабочий участок необходимо ограничить. Погрешность от несогласованности сопротивлений потенциометра и нагрузки растет при увеличении коэффициента нагрузки, причем при малых перемещениях движка она незначительна. У проволочного потенциометра есть ошибка из-за ступенчатости его характеристики.

не соблюдается, то необходимо либо учитывать погрешность, вызванную нелинейностью характеристики, либо рабочий участок необходимо ограничить. Погрешность от несогласованности сопротивлений потенциометра и нагрузки растет при увеличении коэффициента нагрузки, причем при малых перемещениях движка она незначительна. У проволочного потенциометра есть ошибка из-за ступенчатости его характеристики.

Наибольшее значение погрешность линейного потенциометра имеет при нахождении движка в среднем положении, т.е. при X=L/2.

![]()

Передаточная функция потенциометрического датчика на низких а) и на высоких б) частотах:

Достоинства потенциометрических датчиков: простота конструкции, возможность получения достаточно прямолинейной характеристики, стабильность характеристик, значительная величина выходного сигнала.

Недостатки: пониженная надежность, износ, контактное сопротивление, относительно большие перемещения и малая скорость движка, дискретность.

4.3. Тензорезистивные датчики

Для изменения усилий и деформаций в деталях и конструкциях различных устройств применяются тензометрические или тензорезистивные датчики. Тензоэффект – изменение активного сопротивления проводников при механической деформации материала. Величина тензоэффекта зависит от ориентации силы и вида материала.

Тензочувствительность КТ - это отношение величины относительного изменения его сопротивления к относительному изменению линейного размера проволоки:

![]()

где R - сопротивление провода, l - начальная длина деформируемого участка провода, ![]() - характеризует собой изменение геометрических размеров, μ - коэффициент Пуассона,

- характеризует собой изменение геометрических размеров, μ - коэффициент Пуассона, ![]() - коэффициент изменения удельного сопротивления материала с изменением его геометрических размеров.

- коэффициент изменения удельного сопротивления материала с изменением его геометрических размеров.

Типы тензорезистивных датчиков: проволочные, фольговые, пленочные и полупроводниковые (тензолиты).

Проволочные тензометрические датчики

Проволочные тензодатчики основаны на изменении сопротивления константановой проволоки диаметром 0,01 - 0,05 мм, сложенной в виде петлеобразной решетки между склеенными полосками тонкой бумаги. Сам датчик приклеивается к детали, деформацию которой нужно измерить. Изменение сопротивления датчика происходит при растяжении или сжатии, а также при изменении удельного сопротивления проволоки под влиянием механических напряжений. Для проволочных тензодатчиков выполненных из константановой проволоки m=2, R=2000 Ом, деформация не более 0,3%, база - 5-30 мм, максимальная температура 500°С. Фольговые тензодатчики изготавливаются из тонких полосок фольги толщиной 4-12 микрон, методом фототравления, и могут иметь произвольную форму решетки у, например розетку. Рабочий ток 200 мА, сопротивление R 30-250 Ом. У них высокая теплоотдача и высокая восприимчивость к деформации.

Достоинства тензодатчиков: простота конструкции, отсутствие гистерезиса, безинерционность, стабильность.

Недостатки: малая чувствительность температурная погрешность.

Рис. 22. Проволочный тензометрический датчик: 1 - деталь, 2 - бумага, 3 - константановая проволока

Полупроводниковые тензодатчики представляют собой пластины, различной формы, к которым присоединены металлические выводы и которые наклеены на поверхность детали. Они выполняются из тензолитных или кристаллических полупроводниковых материалов.

Достоинства: высокая тензочувствительность, компактность, малая погрешность (до 0,1%), быстродействие, большой срок службы.

Недостатки: ограниченный температурный диапазон без внешней компенсации, наличие гистерезиса, хрупкость.

Для компенсации нелинейности используют мостовую схему, в которой для термокомпенсации используют в одном из плеч моста параллельный терморезистор с другим ТКС по знаку. Рис.23. Область применения тензодатчиков: измерение сосредоточенных сил, моментов и т. д., измерение давлений, измерение ускорения. Особенно распространены датчики давления с термокомпенсацией, выполненные по технологии «кремний на сапфире».

Рис. 23. Мостовой тензорезистивный датчик: а) – схема, б) – характеристика

4.4. Терморезистивные датчики

Терморезистивные датчики (термосопротивления) обладают свойством изменять свое электрическое сопротивление при изменении температуры. Они, применяются для измерения неэлектрических величин (температуры, скорости, концентрации, плотности вакуума и т.п.), характеризующих газовую или жидкую среду, в диапазоне температур от -250 до + 1000°С. Терморезисторы изготавливаются из металлов и полупроводников.

1. Металлические термосопротивления являются чувствительными элементами в термометрах сопротивлений. Они изготавливаются из меди, платины, железа, никеля. Сплавы металлов не применяются, так как при добавлении в чистый металл примеси нарушается стабильность характеристики, уменьшается температурный коэффициент сопротивления, характеризующий чувствительность терморезистора к изменениям температуры.

Качество терморезистора характеризуется его чувствительностью к изменению температуры и определяется температурным коэффициентом сопротивления α, представляющий собой относительное изменение сопротивления ∆R/R на единицу приращения температуры ∆t:

Зависимость сопротивления от температуры ![]() , при малом b

, при малом b ![]() .

.

Материалы терморезисторов должны иметь большой и постоянный температурный коэффициент сопротивления, большое удельное сопротивление. Их физические и химические свойства должны быть устойчивы при высоких температурах.

Лучший материал для изготовления металлических терморезисторов - платина, из которой изготавливают как технические, так и образцовые и эталонные датчики, пригодные для измерения температур в диапазоне от -200 до +500°С. Функция преобразования платинового терморезистора нелинейная и обычно аппроксимируется квадратичным трехчленом. Параметры: a = 4 × 103 К-1, b = 6 × 10-7 К-2.

Функция преобразования медного терморезистора линейна и a = 4,3 × 10-3 К-1. Медные терморезисторы применяют в диапазоне температур от -50 до +150°С. Основные параметры наиболее распространенных терморезисторов и обозначения их градуировок по ГОСТ 6651-84 приведены в табл. 3.

Таблица 3

|

Термометры сопротивления платиновые |

Термометры сопротивления медные |

|||||

|

Сопротивление при 0С(R0) |

Градуир. |

Диапазон измерения, 0С |

Сопротивление при 0С(R0) |

Градуир. |

Диапазон измерения, 0С |

|

|

10 50 100

|

10П 50П 100П |

От –200 до +750 От –260 до +1000 От +260 до +1000 |

10 50 100 |

10М 50М 100М |

От –50 до 200 От –50 до 200 От –200 до 200 |

|

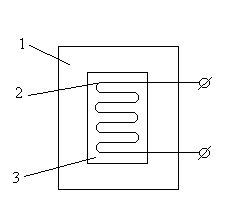

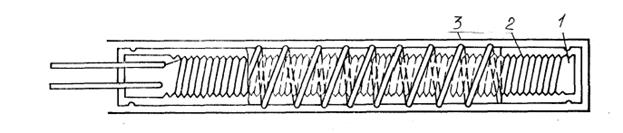

Конструкция термометра сопротивления приведена на рис. 24.

Рис. 24. Конструкция термометра сопротивления

Термометр сопротивления имеет чувствительный элемент в виде тонкой проволоки 2 (диаметр 0,05 мм), намотанный на каркас 1(пластину из слюды) и помещенный в защитный чехол 3. Используются три или четыре провода для компенсации температурных колебаний окружающей среды. Номинальные функции преобразования (статические характеристики) медных и платиновых терморезисторов и их погрешность определяются ГОСТ 6651-84.

Железные и никелевые терморезисторы занимают промежуточное место, как более дешевые, чем платина и более стойкие, чем медь. Они работают в диапазоне температур от +100 до +150°С.

Достоинства термометров сопротивления: стабильность, линейность, большой диапазон, дешевизна (медь).

Недостатки: большие габариты, большая инерционность, малая величина R, окисляемость(медь.

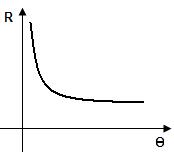

2. Полупроводниковые терморезисторы (термисторы).

Термисторы изготавливаются из смеси окислов различных металлов (например, CuO, CoO, MnO),. величина электрического сопротивления термистора резко уменьшается при увеличении температуры Чувствительность терморезисторов к изменению температуры значительно выше, чем у металлических. Так при повышении температуры от 0 до +100°С сопротивление меди увеличивается всего на 43%, а у термисторов сопротивление RQ уменьшается в 20-70 раз, в зависимости от величины его температурного коэффициента сопротивления. ![]()

Рис. 25. Характеристика термистора

Температурный коэффициент сопротивления термистора ![]() примерно в 6-10 раз больше, чем у металлических терморезисторов, для термисторов .

примерно в 6-10 раз больше, чем у металлических терморезисторов, для термисторов .![]() . Некоторые типы термисторов работают в диапазоне температур от -100 до +500° С0 и выше. Термисторы находят широкое применение для компенсации температурных погрешностей в измерительных схемах, и в качестве датчиков для измерения различных неэлектрических величин, влияющих на отвод тепла от терморезистора Рис. 26.

. Некоторые типы термисторов работают в диапазоне температур от -100 до +500° С0 и выше. Термисторы находят широкое применение для компенсации температурных погрешностей в измерительных схемах, и в качестве датчиков для измерения различных неэлектрических величин, влияющих на отвод тепла от терморезистора Рис. 26.

Рис. 26. Схема измерения на основе термистора

Конструктивно термисторы изготавливаются в виде маленьких стерженьков (длиной 12 мм и диаметром 1,8мм), шайб, дисков и бусинок.

Достоинства: намного больше ТКС, намного меньше размер и инерционность, возможность работы в релейном режиме.

Недостатки: более узкий рабочий диапазон, нелинейность, большой разброс значений.

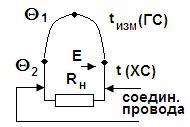

4.5. Термоэлектронный преобразователь (термопара)

Если два разных металла соединить концами и поместить места их спаев в среды с разными температурами, то в контуре из этих проводников возникает ЭДС (термоЭДС). Это эффект Зеебека.

Цепь, составленная из двух разнородных металлов, называется термопарой, а ЭДС, возникающая при нагреве спая называется термоэлектродвижущей силой. Проводники - это термоэлектроды, стыки - спай. Спай температура которого, поддерживается постоянной, называется холодным, а спай, соприкасающийся с измеряемой средой, - горячим. По величине термоЭДС можно судить о разности температур ![]()

![]()

![]()

При этом если известна температура холодного спая ![]() , то можно определить температуру горячего спая

, то можно определить температуру горячего спая ![]() :

:

Рис. 27. Термопара

В табл.4 приведены наиболее широко используемые термопары (ГОСТ 6616-84) и их основные характеристики (ГОСТ 3044-84). Маркировка ХА, ХК, ПП, ПР,ВР; на Западе – А, S, K, N, H.

Таблица 4

|

Тип термопары |

Материал термоэлектродов |

Обозначение градуировки |

Диапазон измерения при длительном измерении, 0С |

|

ТХК ТХА ТПП ТВР |

Хромель-копель Хромель-алюмель Платинородий (10%) – платина Вольфрамрений (5%) - вольфрамрений (20%) |

ХК (L) ХА (К) ПП (S) ВР (А) |

-200…+600 -200…+1000 0…+1300 0…2200 |

Чувствительность термопар различна и лежит в диапазоне от 10 мкВ/0°C (ПП) до 70 мкВ/0°C(ХК). Напряжение до 100мВ называется малым. Малые напряжения требуют специальных схем подключения усиления и коррекции (не взрывоопасны).

Номинальная функция преобразования термопар со стандартной градуировкой задается градуировочной таблицей. Она определяет зависимость ЭДС E(t,t0) термопары от изменяемой температуры t при температуре свободных спаев t0=0 0С. Одним из источников погрешности термопары является несоответствие температуры свободных концов термопары температуре, при которой была произведена градуировка. Если в условиях измерения температура свободных спаев t\0 не равна температуре t0, то ЭДС термопары E(t,t\0) отличаются от ЭДС E(t,t0), которая нужна для определения температуры по стандартной градуировке. и необходимо введение поправки.

Погрешность стандартных термопар d = 0,1..0,2%.

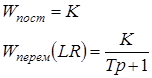

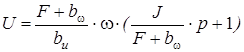

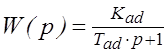

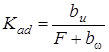

Передаточная функция термопары:

![]() .

.

Достоинства: большой диапазон, стабильность, надежность.

Недостатки: табличная градуировка, слабый сигнал и низкая чувствительность, большая инерционность, необходимость фиксации температуры холодного спая.

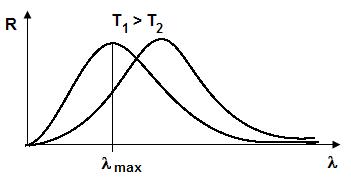

4.6. Бесконтактное измерение температуры

О температуре нагретого тела можно судить на основании измерения параметров его теплового излучения, представляющего собой электромагнитные волны различной длины. Термометры, действие которых основано на измерении теплового излучения, называют пирометрами. Они позволяют контролировать температуру от 100 до 6000 0С и выше. Одним из главных достоинств данных устройств является отсутствие влияния измерителя на температурное поле нагретого тела, так как в процессе измерения они не вступают в непосредственный контакт друг с другом. Поэтому данные методы получили название бесконтактных. Спектр нагретого тела имеет выраженный максимум, где lmax подчиняется закону Стефана-Больцмана. ![]() Рис. 28.

Рис. 28.

Рис. 28. Спектр нагретого тела

Различаются радиационная, яркостная, цветовая температуры. Радиационной температурой реального тела Тр называют температуру, при которой полная мощность абсолютно черного тела (АЧТ) равна полной энергии излучения данного тела при действительной температуре Тд.

Яркостной температурой реального тела Тя называют температуру, при которой плотность потока спектрального излучения АЧТ равна плотности потока спектрального излучения реального тела для той же длины волны (или узкого интервала спектра) при действительной температуре Тд.

Цветовой температурой реального тела Тц называют температуру, при которой отношения плотностей потоков излучения АЧТ для двух длин волн ![]() и

и ![]() равно отношению плотностей потоков излучений реального тела для тех же длин волн при действительной температуре Тд.

равно отношению плотностей потоков излучений реального тела для тех же длин волн при действительной температуре Тд.

На основании законов излучения разработаны пирометры следующих типов:

- пирометр суммарного излучения (ПСИ) – измеряется полная энергия излучения;

- пирометр частичного излучения (ПЧИ) – измеряется энергия в ограниченном фильтром (или приемником) участке спектра;

- пирометры спектрального отношения (ПСО) – измеряется отношение энергии фиксированных участков спектра.

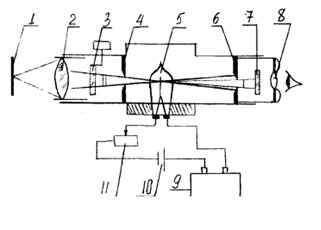

Пирометры частичного излучения. К данному типу пирометров, измеряющих яркостную температуру объекта, относятся монохроматические оптические пирометры и фотоэлектрические пирометры, измеряющие энергию потока в узком диапазоне длин волн. Принцип действия оптического пирометра с "исчезающей" нитью основан на сравнении яркости объекта измерения и градуированного источника излучения в определенной длине волны.

Рис. 29. Яркостной оптический пирометр

Изображения излучателя 1 линзой 2 и диафрагмой 4 объектива пирометра фокусируется в плоскости нити накаливания лампы 5. Оператор через диафрагму 6 линзу 8 окуляра и красный светофильтр 7 на фоне раскаленного тела видит нить лампы. Перемещая движок реостата 11, оператор изменяет силу тока, проходящего через лампу, и добивается уравнивания яркости нити и яркости излучателя. Если яркость нити меньше яркости тела, то она на его фоне выглядит черной полоской, при большей температуре нити она будет выглядеть, как светлая дуга на более темном фоне. При равенстве яркости излучателя и нити последняя "исчезает" из поя зрения оператора. Этот момент свидетельствует о равенстве яркостных температур объекта измерения и нити лампы. Питание лампы осуществляется с помощью батареи 10. Прибор 9, фиксирующий силу тока, протекающего в измерительной цепи, заранее проградуирован в значениях зависимости между силой тока и яркостной температурой АЧТ, что позволяет производить считывание результата в 0С.

Данный тип пирометров позволяет измерять температуру от 700 до 8000 0С. Для оптических пирометров промышленного применения в интервале температур 1200 - 2000 0С основная допустимая погрешность измерения составляет ±20 0С. На точность измерения влияют неопределенность и изменяемость спектральной степени черноты, возможное изменение интенсивности излучения за счет ослабления в промежуточной среде, а так же за счет отражения посторонних лучей.

Пирометры спектрального отношения измеряют цветовую температуру объекта по отношению интенсивностей излучения в двух определенных участках спектра, каждая из которых характеризуется эффективной длиной волны ![]() ,

, ![]() . ПСО используются для измерения температур твердого и расплавленного металла в широком интервале температур от 300 до 2200 0С и имеют класс точности 1 и 1.5 (в зависимости от предела измерения). Данные пирометры имеют в 3-5 раз меньшую методическую погрешность, связанную с изменением степени черноты излучателя. На их показания значительно меньше влияют поглощения промежуточной среды. Однако в тех случаях, когда объект характеризуется селективным излучением (степень черноты при одной и той же температуре резко изменяется с длиной волны), погрешность ПСО может быть выше погрешности пирометров излучения других типов. ПСО более сложны и менее надежны, чем другие приборы

. ПСО используются для измерения температур твердого и расплавленного металла в широком интервале температур от 300 до 2200 0С и имеют класс точности 1 и 1.5 (в зависимости от предела измерения). Данные пирометры имеют в 3-5 раз меньшую методическую погрешность, связанную с изменением степени черноты излучателя. На их показания значительно меньше влияют поглощения промежуточной среды. Однако в тех случаях, когда объект характеризуется селективным излучением (степень черноты при одной и той же температуре резко изменяется с длиной волны), погрешность ПСО может быть выше погрешности пирометров излучения других типов. ПСО более сложны и менее надежны, чем другие приборы

Фотоэлектрические пирометры частичного излучение обеспечивают непрерывное автоматическое измерения и регистрацию температуры. Их принцип действия основан на использовании зависимости интенсивности излучения от температуры в узком интервале длин волн спектра. В качестве приемников в данных устройствах используются фотодиоды, фотосопротивления, фотоэлементы и фотоумножители. Эти пирометры, содержат стабильный источник излучения, при чем фотоприемник служит лишь индикатором равенства яркостей данного источника и объекта. В фотоэлектрических пирометрах с пределами измерения от 500 до 1100 0С применяют кислородно-цезиевый фотоэлемент, а в приборах со шкалой 800 - 4000 0С вакуумный сурьмяно-цезиевый

Пирометры суммарного излучения измеряют радиационную температуру тела, поэтому их часто называют радиационными. Принцип действия данных измерителей температуры основан на использовании закона Стефана-Больцмана. Однако в случае применения оптических систем в ПСИ определение температуры ведется по плотности интегрального излучения не во всем интервале длин волн, а значительно меньшем: для стекла рабочий спектральный диапазон составляет 0.4 - 2.5, а для плавленого кварца 0.4 - 4 мкм.

Датчик пирометра выполняется в виде телескопа, линза объектива которого фокусируется на термочувствительном приемнике излучения нагретого тела. В качестве термочувствительного элемента используются термопары, термобатареи, болометры (металлические и полупроводниковые), биметаллические спирали и т. п.

Рабочие концы термопар поглощают падающую энергию и нагреваются. Свободные концы находятся вне зоны потока излучения и имеют температуру корпуса телескопа. В результате возникновения перепада температур термобатарея развивает термо-ЭДС, пропорциональную температуре рабочих спаев, а следовательно, и температуре объекта измерения. Градуировка пирометров производится при температуре корпуса 20±2 0С, поэтому повышение данной температуры приводит к уменьшению перепада температур в термопарах приемника излучения и к появлению значительных дополнительных погрешностей. Так, при температуре корпуса 40 0С дополнительная погрешность (при прочих равных условиях) составит ±4 0С.

Вид материала линзы определяет интервал измеряемых температур и градуировочную характеристику. Стекло из флюорита обеспечивает возможность измерения низких температур начиная с 100 0С, кварцевое стекло используется для температуры 400 - 1500 0С, а оптическое стекло для температур 950 0С и выше.

ПСИ измеряют температуру от 100 до 3500 0С. Основная допустимая погрешность технических промышленных пирометров возрастает с увеличением верхнего предела измерения и для температур 1000, 2000 и 3000 0С составляет соответственно ±12; ±20 и ±35 0С

4.7. Емкостные датчики

Емкостные датчики относятся к датчикам параметрического типа, в которых изменение контролируемой величины вызывает изменение емкостного сопротивления датчика. Емкость конденсатора зависит от формы и геометрических размеров электродов, от диэлектрической проницаемости и от расстояния между обкладками. В различных датчиках может меняться один из указанных параметров. При помощи емкостных датчиков измеряют геометрические размеры изделий, влажность изоляционных материалов и определяют состав изоляционного материала. Они получили распространение также в телемеханике - для преобразования механического перемещения в изменение электрической емкости конденсатора.

Чаще всего емкостной датчик представляет собой плоский конденсатор, состоящий из двух или более пластин, между которыми помещается диэлектрик.

Емкость плоскопараллельного конденсатора равна:

![]() ,

,

где εо - абсолютная диэлектрическая проницаемость вакуума, (εо= 8,85*10-12 ф/м);

εr - относительная диэлектрическая проницаемость между обкладками;

S - площадь перекрытия обеих пластин, см2;

d - зазор между пластинами, мм.

Рис. 30. Зависимость емкости конденсатора от его параметров

Каждую из величин можно принять за входную (остальные параметры остаются постоянными) и получить соответствующий тип датчика с переменной емкостью на выходе.

Достоинства емкостных датчиков: высокая чувствительность, малый вес и габариты простота конструкции.

Недостатки: необходимость усиления снимаемого сигнала, необходимость тщательной экранировки датчика, применение высокочастотного источника.

Применение емкостных датчиков:

1) измерение малых перемещений;

2) контроль угловых перемещений;

3) передача показаний стрелочных измерительных приборов;

4) использование в качестве топливомеров;

5) измерений толщины материалов;

6) измерение уровней жидкостей;

7) измерение скоростей;

8) измерение давлений

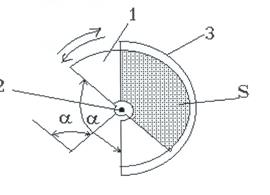

Датчик угловых перемещений применяется для преобразования угловых перемещений в изменение емкости. Рис 31. Рабочая площадь (заштрихованная) зависит от утла поворота a подвижной пластины 1. Для увеличения емкости применяется несколько пластин.

Рис. 31. Датчик угловых перемещений. 1, 3 - пластины; 2 – вал.

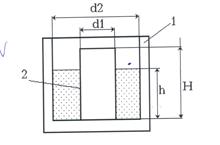

Датчик для измерения уровня жидкости используются в качестве емкостного топливомера, с помощью которого можно измерить уровни токопроводящих жидкостей (керосина, бензола, масла и др.), причем датчиком топливомера может служить цилиндрический или плоский конденсатор, помещаемый внутрь топливного бака. Рис 32.

Рис. 32. Датчик для измерения уровня жидкости: 1 - резервуар; 2 - электрод

Датчик для измерения перемещения показан на рис. 33.

Рис. 33. Мостовая схема для измерения перемещения

При отсутствии механического воздействия F обкладка 1 занимает симметричное положение, при этом емкости двух половин конденсатора С1-3 и С1-4 одинаковы и равны С. При воздействии измеряемой неэлектрической величины (механической) F обкладка 1 перемещается, а емкости верхней и нижней частей датчика получают приращение с разными знаками: С1-3=С+ΔС и С1-4=С-ΔС.

4.8. Индуктивные датчики

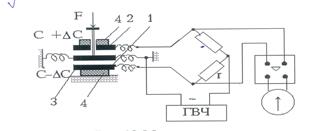

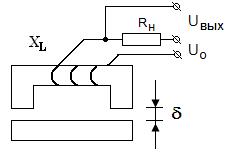

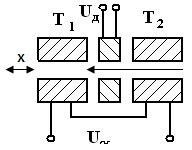

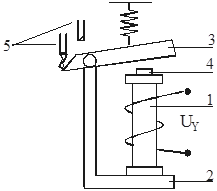

4.8.1. Индуктивный датчик на дросселе

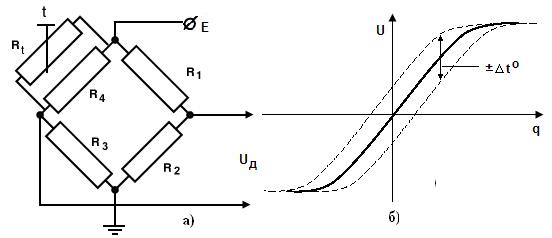

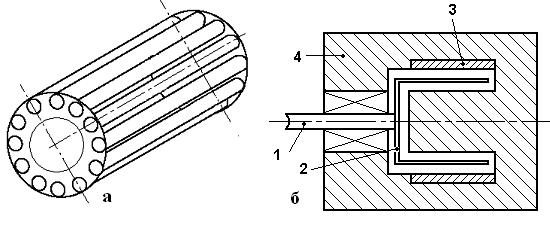

Индуктивные датчики относятся к классу параметрических. Индуктивные датчики основаны на изменении индуктивного сопротивления электромагнитного дросселя при перемещении одной из подвижных частей (обычно якоря). Их применяют для измерения малых угловых и линейных перемещений.

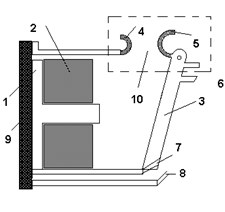

Рис. 34. Схема индуктивного датчика для измерения перемещения

Индуктивный датчик на рисунке представляет собой дроссель с переменным воздушным зазором между якорем и сердечником, на котором расположена обмотка, включенная последовательно с нагрузкой Rн. Такой датчик имеет высокую чувствительность и реагирует на изменение зазора d в диапазоне 0,1-0,5 мкм. При измерении больших перемещений используют датчики с переменной площадью зазара или разомкнутой магнитной цепью.

При малом зазоре рассеяние мало, поэтому ![]() отсюда индуктивного сопротивления дросселя -

отсюда индуктивного сопротивления дросселя - ![]() для дросселя выполняется соотношение

для дросселя выполняется соотношение ![]() .

.

Выходное напряжение датчика:

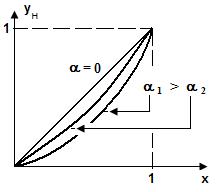

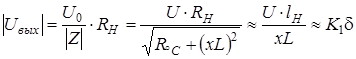

Рис. 35. Характеристика индуктивного датчика

На рис. 35 показана статическая характеристика датчика. ![]() - рабочий участок. Особенности характеристики:

- рабочий участок. Особенности характеристики:

- характеристика имеет 2 нелинейных участках (верхний и нижний загибы);

- нижний участок обусловлен тем, что при очень малых зазорах магнитное сопротивление сердечника и якоря того же порядка, что и сопротивление зазора и пренебрегать ими нельзя;

- верхний участок обусловлен наличием активного сопротивления обмотки, который ограничивает нарастание тока в цепи. Активные сопротивления становятся сравнимыми с индуктивным при больших зазорах.

Чувствительность датчика. ![]() ,

,

где ![]() - начальный воздушный зазор, характеризующий выбор рабочей точки.

- начальный воздушный зазор, характеризующий выбор рабочей точки.

Достоинства: Простота и прочность конструкций, надежность в работе (т.к. отсутствуют скользящие контакт), возможность подключения к источникам промышленной частоты, относительно большая величина мощности на выходе преобразователя (несколько десятков ватт), поэтому можно подключать контрольный прибор непосредственно преобразователю

Недостатки: Ток в нагрузке зависит от амплитуды и частоты питающего напряжения; возможность работы только на относительно низких частотах до 3000 - 5000 Гц, т.к. на высоких резко растут потери в стали на перемагничивание и вихревые токи; необходимо устанавливать начальный воздушный зазор и, следовательно, начальный ток I; значительная нелинейность; есть напряжение холостого хода.

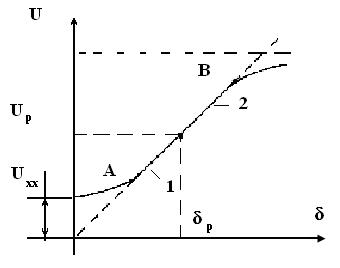

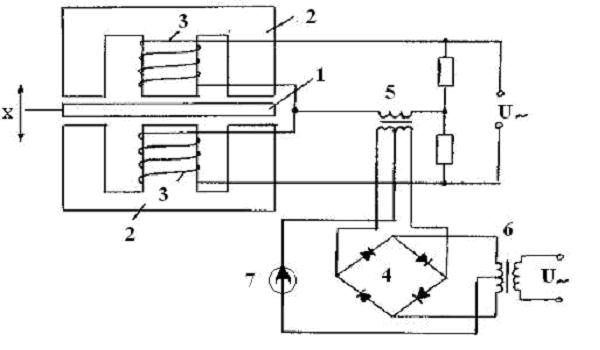

4.8.2. Дифференциальные индуктивные датчики

Дифференциальные индуктивные датчики (ДИД) представляют собой совокупность двух нереверсивных датчиков. Выполняются в виде системы, состоящей из двух магнитопроводов с общим якорем и двумя катушками. Рис 36.

Рис. 36. Дифференциальный индуктивный датчик с фазочувствительным выпрямителям

Элементы схемы ДИД: 1 - якорь; 2 - сердечники; 3 - катушки; 4 - выпрямитель; 5 - измерительная обмотка; 6 - трансформатор питания; 7 – измерительный прибор.

Рис. 37. Характеристика ДИД: 1 и 2 - характеристики нереверсивных датчиков; 4 – характеристика ДИД

При использовании фазочувствительных выпрямительных схем можно получить реверсивную характеристику с нулевой отметкой по середине шкалы. При симметричном положении якоря в обмотках воздушные зазоры одинаковы, индуктивные сопротивления одинаковы, значит и величины токов в катушке одинаковы ![]() . В итоге результирующий ток

. В итоге результирующий ток ![]() . разностной магнитный поток не создается, в измерительной обмотке ЭДС не индуктируется.

. разностной магнитный поток не создается, в измерительной обмотке ЭДС не индуктируется.

При смещении якоря от нейтрального положения магнитное сопротивление от одной из обмоток, например, увеличивается, другой уменьшается, в сердечнике создается разностный магнитный поток, в измерительной обмотке наводится переменный ЭДС, фаза зависит от направления смещения. ЭДС подается на выпрямитель, прибор показывает величину и направление смещения якоря. Рассмотренные ДИД применяются для измерения перемещения порядка долей и десятых долей миллиметра. Минимально возможно воздушный зазор ![]() по конструктивным условиям выбирается порядка 0,2 - 0,5 мм.

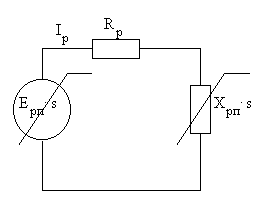

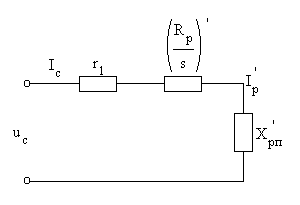

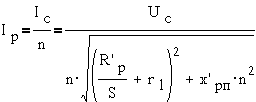

по конструктивным условиям выбирается порядка 0,2 - 0,5 мм.