Во многих лабораториях мира ведутся исследования по созданию ОВ из фторидных стекол. Эти исследования включают поиск наиболее устойчивых к кристаллизации составов стекол, разработку методов глубокой очистки исходных компонентов и методов синтеза высокочистых стекол, а также создание технологических процессов изготовления световодов большой длины.

Для фторидных ОВ основной проблемой сейчас можно считать кристаллизацию стекол, поскольку образование кристаллов на любом из этапов получения волокна в конечном счете приводит к большим потерям на рассеяние и снижению его механической прочности.

Среди систем наиболее перспективных для волоконной оптики считаются:

- стекла на основе фторидов металлов IV группы Периодической системы элементов (Zr, Hf, Th) – фторцирконатные, фторгафниевые и фторториевые стекла;

- стекла на основе AlF3 – фторалюминиевые стекла;

- стекла на основе фторидов переходных и редкоземельных элементов (таких, как Zn, Cd, Pb, Ln, Y).

Наиболее изучены фторцирконатные стекла. Для них основополагающей является двойная система ZrF4-BaF2, в которой область стеклообразования охватывает составы стекол с концентрацией ZrF4 от 50 до 80 мол. %. Поскольку двухкомпонентные фторидные стекла легко кристаллизуются, для их стабилизации, а также для регулирования вязкости и ПП фториды циркония и бария частично замещаются фторидами РЗЭ, щелочных металлов, алюминия, тория и т.д. Наиболее устойчивые стекла получены в сложных фторцирконатных системах (в скобках приведены принятые сокращенные обозначения соответствующих системах), таких, как

ZrF4-BaF2-LaF3-AlF3-NaF (ZBLAN)

ZrF4-BaF2-LaF3-AlF3-LiF-PbF2 (ZBLALP)

ZrF4-BaF2-GdF3-AlF3 (ZBGA) и другие,

где буквы обозначают фториды следующих элементов: Z – циркония, B - бария, L –лантана, А алюминия, N натрия, P – свинца и т. д.

По имеющимся данным тетрафториду циркония по стеклообразующей способности не уступает тетрафторид гафния, однако он значительно дороже.

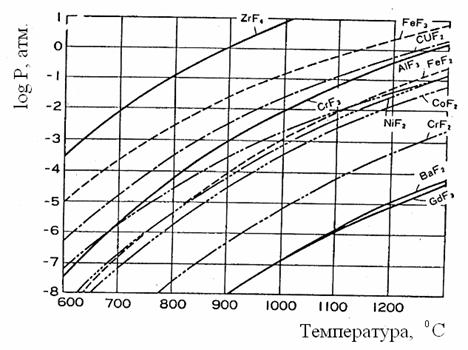

Очистка компонентов исключительно важна для получения ОВ с малыми потерями. Наиболее часто применяемым методом является метод сублимации, т.к. давление насыщенных паров фторидов основных компонентов и примеси отличаются на порядки (рис. 7.12). Схема процесса сублимации приведена на рис. 7.13.

Рис. 7.12. Температурные зависимости давления насыщенных паров различных фторидов

Исходные неочищенные ZrF4, AlF3, NH4F*HF помещают в платиновые лодочки, а затем их возгоняют при температуре ~ 9000C в атмосфере осушенного Ar при давлении 1...3 мм рт. ст. После трехкратной сублимации был получен ZrF4, в котором содержание красящих примесей составляло 2×10-6…5×10-8 масс. % вместо их исходной концентрации 10-2…10-4 масс. %. Фториды BaF2 и GdF3 очищают сублимацией при температуре 11800С и таком же давлении.

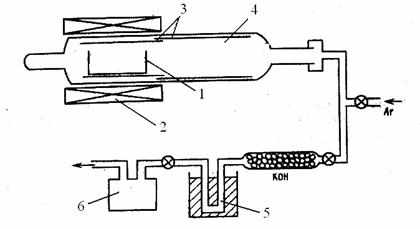

Рис. 7.13. Схема процесса очистки фторидов методом сублимации: 1 – платиновая лодочка с исходными компонентами, 2- печь, 3 – цилиндрические платиновые экраны, 4 – место конденсации сублимированного материала, 5 – ловушка, погруженная в жидкий азот, 6 – вакуумный насос

Одной из важнейших характеристик для технологии изготовления ОВ из фторидных стекол является темературная зависимось вязкости. В отличие от кварцевого стекла для фторидных стекол характерны нелинейная зависимость вязкости в координатах lg η от 1/Т и существенное увеличение энергии активации вязкости вблизи интервала температур вытяжки волокна (lg η = 5…6), что приводит к уменьшению вязкости стекла (например, для ZBLA почти на два порядка при изменении температуры на 20 К). Резкая зависимость вязкости от температуры является одной из причин образования центров кристаллизации в волокнах из фторидных стекол, т.к. сильное снижение вязкости ведет к увеличению вероятности образования центров кристаллизации и повышению скорости их роста. Для снижения энергии активации вязкости в стекло вводят добавки фторидов щелочных металлов (обычно лития и натрия), а также фторида свинца.

Синтез стекол проводят в тиглях, причем в качестве тигельных материалов используют такие инертные материалы, как стеклоуглерод, платину или золото. Для предотвращения образования оксидов и гидроокисей необходим строгий контроль атмосферы, при этом используют как инертные газы (N2, Ar, He), так и реактивные - (CCl4, SF6, HF, CF4 и т.д.). Фторидные стекла получали также прессованием под большим давлением, используя 20-тонный гидравлический пресс. Матрица из карбида вольфрама вместе с образцом стекла помещалась в пресс, её температура поднималась до 3120С, при которой стекло выдерживали до тех пор, пока повышенное давление приводило к усадке стекла. Затем температура снижалась до 3000С и ниже и снималось давление.

ПП фторидных стекол лежит в интервале 1,4…1,6, составляя примерно 1,4 для стекол на основе AlF3, 1,5 – для циркониевых и гафниевых стекол и около 1,6 – для ториевых стекол. С ростом длины волны ПП фторидных стекол уменьшается аналогично кварцевому стеклу (рис. 7.14). Для примера в таблице 7.1. приведены свойства фторцирконатного стекла.

Рис. 7.14. Спектральные зависимости показателя преломления для фторидных стекол: 1 – ZrF4(62)-BaF2(33)-LaF3(5), 2 – HfF4(62)-BaF2(33)-LaF3(5) и 3 – кварцевого стекла. В скобках указано процентное содержание фтора в стекле

Таблица 7.1 Свойства фторцирконатного стекла

|

Свойство |

Значение |

|

Плотность (г/см3) |

4,54 |

|

Температура размягчения (0С) |

320 |

|

Коэффициент термического расширения (град-1) |

168× 10-7 |

|

Твердость (кг/мм2) |

250 |

|

Показатель преломления, n |

1,519 |

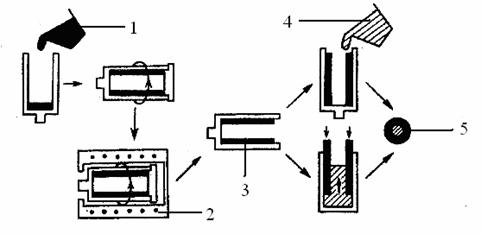

Методы изготовления ОВ из фторидных стекол модно разделить на два направления: первое – это вытяжка волокна из предварительно сформированной методом центробежного литья (рис. 7.15) цилиндрической заготовки, и второе – тигельный метод, в том числе с использованием "двойного тигля", о котором подробно говорилось в гл. 7.1. В первом случае трубку из стекла оболочки формируют методом, описанным для многокомпонентных силикатных стекол (рис. 7.10 в). Потом внутрь трубки вливают расплав стекла сердцевины (рис. 7.15).

Рис. 7.15. Последовательность операций, необходимых для получения двухслойных заготовок из фторидных стекол методом центробежного литья: 1 – расплав стекла оболочки, 2 - печь плавления, 3 – трубка из стекла оболочки, 4 – расплав стекла сердцевины, 5 - заготовка

Вытяжка волокна из заготовок осуществляется в печи с узким зонным нагревателем со скоростью от 5 до 40 м/мин. В качестве защитных покрытий применяют либо полиакрилатные УФ-отверждаемые композиции, либо термопластичные фторопласты, причем последние могут служить светоотражающей оболочкой. В этом случае на заготовку надевают полимерную фторопластовую трубку, которая при вытяжке растягивается вместе с заготовкой. При вытяжке ОВ со стеклянной светоотражающей оболочкой используют метод "двойного тигля" (рис. 7.11).

Рис. 7.16. Спектр полных потерь и его разложение на составляющие во фторцирконатном волокне (а) и оценки собственных потерь в кварцевом, германатном и фторцирконатном стеклах (б): 1 – примесные потери, 2 – потери на рассеяние, 3 – суммарные потери. Потери на поглощение примесями переходных металлов соответствуют их концентрации ~ 1 ppm

На рис. 7.16 приведен типичный спектр оптических потерь в ОВ из фторидных стекол. Потери на всех длинах волн существенно превосходят собственные, которые по оценкам должны составлять 10-2…10-3 дБ/км в диапазоне 2,5…3,5 мкм, и являются суперпозицией поглощения и рассеяния на примесных и структурных дефектах волокна. Основными примесями поглощающими в диапазоне от 1 до 5 мкм во фторидных стеклах, являются гидроксильные группы (максимум потерь в области от 2,6 до 3,6 мкм), катионы переходных и редкоземельных элементов, а также некоторые кислород-, водород- и углеродсодержащие вещества, частоты собственных, колебаний которых лежат в этом диапазоне.

Потери на рассеяние в диапазоне длин волн от 0,4 до 4 мкм могут быть описаны выражением

αрас.(λ) = Аλ-4 + Вλ-2 +С (7.8),

где первое слагаемое обусловлено рэлеевским рассеянием, второе – рассеянием Ми, а третье, независимое от длины волны, - "серые потери". В лучших синтезированных объемных стеклах системы ZBLAL потери на рассеяние близки к теоретически предсказываемым, а именно 0,015…0,018 дБ/км на λ = 2,5 мкм. Коэффициент А составляет 0,4…0,6 дБ/км*мкм-4, что в ~ 1,5 раза меньше, чем для кварцевых ОВ. Рассеяние Ми для этих стекол не наблюдали, а уровень неселективных потерь составил 0,0013…0,0018 дБ/км, что существенно меньше рэлеевского рассеяния. Однако в заготовках и ОВ такой уровень еще не достигнут, величина селективных потерь значительно выше, чем в стеклах, и составляет 0,5…1,5 дБ/км. Она обусловлена дефектами, образующимися во время получения заготовок и вытяжки волокна, к которым в первую очередь относятся крупные кристаллические включения, пузыри и вариации диаметра. Лучший результат, который удалось достигнуть к настоящему времени, - это величина полных потерь ~ 0,7 дБ/км на λ = 2,6 мкм.

Используя измеренные спектральные зависимости ПП фторидных стекол, были рассчитаны ДВНД. Так, для стекол ZBGA ДВНД попадает в область от 1,6 до 1,7 мкм, в то время как минимум оптических потерь для этих стекол лежит в области от 2,6 до 3,6 мкм. Однако поскольку зависимости М(λ) вблизи ДВНД очень пологие (как видно на примере рис. 7.17), то величина материальной дисперсии остается достаточно малой в спектральном диапазоне, где малые потери.

ОВ из фторидных стекол имеют меньшую, чем кварцевые ОВ прочность при растяжении и изгибе. По данным различных авторов средняя прочность лучших фторидных ОВ при растяжении лежит в пределах 0,4…0,6 ГПа (для кварцевого стекла 5…6 ГПа), а при изгибе достигает 1,2…1,6 ГПа. Фторопластовое покрытие увеличивает прочность фторидных ОВ на несколько десятков процентов. С увеличением температуры вытяжки прочность ОВ падает, что связывают с образованием и ростом микрокристаллов на поверхности волокна.

Рис. 7.17. Спектральные дисперсионные характеристики для световодов из стекла HBL: 1- материальная дисперсия, 2 – волноводная дисперсия, 3 – их сумма