Строительные длины ВОК составляют обычно 1,1; 2,2 и 5 км, а длина ретрансляционного участка может превышать сотню километров. Поэтому ВОК должны соединяться между собой. Наиболее высокое качество соединений волокон, входящих в состав ВОК, достигается при их сварке. Средние потери в сростках одномодовых ОВ составляют в настоящее время около 0,02 дБ, а прочность сростков такова, что при прикладывании к ним растягивающей нагрузки, сростки волокон чаще всего выдерживают ~ 30 H .

Процесс сварки состоит из трех этапов:

подготовка волокон – удаление защитной оболочки, удаление загрязнений с очищенных боковых поверхностей и скола очищенных волокон;

непосредственно процесс сварки и оценка качества (инспекция) сварного соединения;

защита оголенного участка волокна от механического воздействия и влияния окружающей среды посредством нанесения новой защитной оболочки (например, с помощьтю термоусадочной гильзы).

Рис.9.19. Схема юстировки волокон по интенсивности прошедшего света (LID система): 1 – первое волокно, 2 – электроды, 3 – изгибный ответвитель, 4 – второе волокно, 5 - фотоприемник, 6 – источник света

Сам процесс сварки заключается в сближении волокон с предварительно подготовленными торцевыми поверхностями на заданное расстояние, центрировании осей волокон вдоль горизонтальной оси и последующем создании дугового разряда между электродами.

Создание сростков волокон с малыми потерями осложняется из-за наличия эксцентриситета между сердцевиной и кварцевой оболочкой. Если не производить коррекцию эксцентриситета, то сердцевины волокон в сростках могут быть смещены друг относительно друга на величину порядка 1 мкм, что приведет к потерям ~ 0,16 дБ на каждую сварку. Юстировка волокон в сварочных аппаратах осуществляется либо по интенсивности света, проходящего через место соединения волокон в процессе их сварки (LID-системы - local light injection and detection), либо по их изображению (PAS-cистемы - profile alignment system).

LID –система схематически проиллюстрирована на рис. 9.19. Её достоинством является то, что в ней осуществляется прямое измерение потерь в месте соединения волокон. В настоящее время эта система используется в сварочных аппаратах фирмы Siemens (Corning). Однако LID система обладает рядом существенных недостатков, например: высокими требованиями к качеству скола торцов волокон; проблемами, возникающими при вводе и выводе излучения через полимерную защитную оболочку волокна, а также через кварцевую технологическую оболочку волокна со сложным профилем ПП. Поэтому большинство производителей сварочных аппаратов предпочитает осуществлять юстировку волокон по их изображению.

Рис. 9.20. Схема юстировки волокон по сердцевине: а) схема наблюдения изображения волокон, б) схема формирования изображения сердцевины, в) изображение волокна на дисплее

Наибольшее распространение получила система PAS, которая применяется, например, в сварочных аппаратах японских компаний Furukawa s-175, Fujikura FSM-40S. В PAS-системе волокно действует как цилиндрическая линза (рис. 9.20).

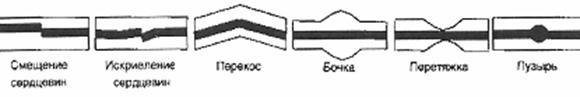

Рис. 9.21. Вид основных дефектов сварных соединений волокон на экране автоматизированного сварочного аппарата

При освещении волокна сбоку пучком параллельного света формируется изображение, в котором видны границы оболочки и сердцевины и, таким образом, содержится информация об эксцентриситете соединяемых волокон. Программное обеспечение позволяет расшифровать полученное изображение, смоделировать (с учетом типа волокон) процесс их сварки и рассчитать расстояние, на которое надо предварительно развести сердцевины волокон так, чтобы силы поверхностного натяжения сместили их при сварке. В отличие от LID системы в данном случае осуществляется лишь оценка потерь в свариваемом соединении. На рис. 9.21 приведен примерный вид основных дефектов сварных соединений волокон.

Для создания высококачественного сварного соединения волокон недостаточно установить режим, соответствующий типу свариваемых волокон. Необходимо еше скорректировать мощность дуги и положение торцевых поверхностей волокон относительно центра дуги с учетом изменения параметров окружающей среды, износа электродов и разной температурной зависимостью вязкости у свариваемых волокон. В последних моделях сварочных аппаратов функция самотестирования осуществляется автоматически, что приводит к тому, что уровень потерь обычно не превышает 0,02 дБ.

Полные потери, вносимые линией связи длиной L, складываются из потерь в строительных длинах оптического кабеля - qв×L, в сварных соединениях волокон αсв. и потерь в разъемных соединениях на концах линии - αраз. (рис. 9.16):

α (дБ) = qв×L + αсв. (N+1) + 2 αраз. (9.8),

где qв – погонные потери в волокне (дБ/км), N = L/Lст – число строительных длин оптических кабелей, уложенных в линию связи, Lст. – строительная длина оптического кабеля.