13.1. Прокладка трубок с введенным кабелем

13.2. Ручное затягивание оптического кабеля

13.3. Затяжка оптических кабелей механизированным способом

13.4. Поршневой метод задувки оптического кабеля в ПВП кабелеводы

Ввод оптического кабеля в ПВП кабелеводы должно выполнять специализированное звено монтажного подразделения, технически оснащенное комплектом тяговых, кабелевводных и сопутствующих механизмов, приспособлений и инструментов.

Эксплуатация и обслуживание каждой единицы машинной прокладочной техники должны выполняться работниками, прошедшими специальный курс обучения и имеющими соответствующие квалификационные удостоверения.

При прокладке кабеля между рабочими, находящимися в концевых и промежуточных точках трассы, должна быть установлена надежная радиосвязь, обеспечивающая оперативную синхронность действий, равномерность и плавность хода прокладки и остановки ее при необходимости.

Прокладка оптического кабеля должна производиться при температуре окружающего воздуха не ниже минус 10°С.

Если ввод кабеля ведется в жаркое и солнечное время, барабаны с кабелем до начала прокладки должны быть защищены от воздействия солнечного излучения. Размягченная теплом оболочка кабеля может резко ухудшить скольжение по каналу и даже загрязнить поверхность трубок " SILICORE".

Прокладка ОК должна вестись под постоянным контролем тягового усилия, прикладываемого к кабелю.

Перед началом работы ограничительные устройства тяговых механизмов (при их наличии) должны быть отрегулированы на предельную нагрузку, допустимую для данного типа кабеля.

Радиус изгиба кабеля при его прокладке должен быть не менее допустимого стандартом или техническими условиями на данный тип кабеля.

Независимо от применяемого метода, прокладку следует по возможности вести в направлении под уклон местности, с тем, чтобы использовать этот фактор для уменьшения усилия прокладки.

Барабан с кабелем должен устанавливаться у кабельного колодца со стороны трассы прокладки так, чтобы отбор кабеля производился сверху. Размотка барабана должна производиться с помощью управляемого привода вращением или вручную, не допуская его чрезмерного разгона. Перед началом размотки барабан должен быть проверен на легкость вращения и отсутствие сползания в сторону опор.

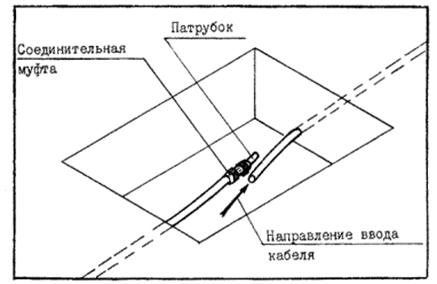

Рисунок 13.1 Прокладка кабеля в ПВП кабелевода

До начала ввода кабеля в ПВП кабелевод необходимо в котлованах или колодцах, предусмотренных для промежуточного ввода кабеля выполнить следующее (рисунок 13.1):

1. При наличии в котловане или колодце ранее установленной пластмассовой трубной муфты, необходимо:

- отвернуть гайку муфты со стороны трубы, в которую будет вводиться кабель и разъединить стык;

- для защиты резинового уплотнения муфты при прохождении вводимого кабеля, подготовить патрубок длиной 100 - 150 мм из той же трубки что и сам кабелевод и обработать его торцы при помощи инструмента для снятия фасок (см. "Перечень инструментов ...", подраздел 6.10);

- установить патрубок в корпус муфты до упора вместо отсоединенной трубки;

- надвинуть на патрубок разрезную цанговую втулку до упора к корпусу муфты;

- надвинуть на патрубок гайку и закрутить ее на корпусе соединительной муфты усилием руки.

2. В случае отсутствия в котловане или колодце соединительной муфты необходимо:

- разрезать трубку, используя ножницы или телескопический резак (см. "Перечень инструментов ..., подраздел 6.10);

- подготовить кромки торцев соединяемых трубок, выполняя требования раздела 8, подраздела 8.1;

- на трубке, из которой будет выходить кабель, произвести монтаж соединительной муфты, выполняя требования п.8.2.1, при этом вместо встречного конца трубки установить патрубок длиной 100 - 150 мм с обработанными кромками.

3. После ввода строительной длины кабеля в ПВП кабелевод следует удалить установленные для защиты резиновых уплотнений соединительных муфт патрубки, используя при этом инструмент для продольной резки трубок (см. "Перечень инструментов ...", подраздел 6.10) и произвести монтаж муфты, выполняя требования п. 8.2.1.

Сразу, по окончании ввода кабеля в кабелеводы, все промежуточные трубные соединения должны быть собраны и затянуты, входные отверстия трубок и кабели в этих местах должны быть загерметизированы вводами "JACKMOON" соответствующих типоразмеров (см. "Перечень инструментов ...", подраздел 6.10), а концы кабелей должны быть закрыты водонепроницаемыми колпачками соответствующих типоразмеров или туго обмотаны водонепроницаемой лентой на длине 40 - 50 мм.

При задувке кабеля в ПВП кабелеводы, расположенные на мостах содержащие компенсирующие муфты " ELOC" следует предусматривать меры от их разъединения под действием давления задувки. Для этого перед вводом кабеля необходимо места соединений муфт "ELOC" с кабелеводом скрепить обмоткой резиновой лентой минимум в шесть слоев по 200 мм с напуском на трубки и на муфты. После задувки ленты необходимо в обязательном порядке снять.

В зависимости от класса ВОЛС, масштабности работ, технической ценности и экономической целесообразности, прокладка ОК в ПВП может выполняться любым из представленных ниже технических способов, распространенных в мировой практике:

а) прокладка трубок с введенным заранее кабелем;

б) ручное затягивание кабеля;

в) затяжка кабеля механизированным способом;

г) поршневой метод задувки кабеля в ПВП кабелеводы;

д) беспоршневой метод задувки кабеля в ПВП кабелеводы.

После прокладки каждой строительной длины оптического кабеля необходимо произвести контрольные измерения затухания в оптических волокнах, которое должно быть в пределах установленной километрической нормы. После проверки герметизирующие колпачки на концах кабеля должны восстановлены.

После прокладки и проверки оптического кабеля до монтажа муфты технологический запас кабеля в колодце кабельной канализации должен быть свернут кольцами и вывешен на кронштейнах (см. раздел 9, Рисунок 9.6). Технологический запас оптического кабеля, проложенного в кабелеводе, в грунте должен уложен кольцами в контейнере и закрыт (см. п. 9.3).

13.1. Прокладка трубок с введенным кабелем

Ввод кабеля в трубку производится на заводе в процессе изготовления трубок. Длина оптического кабеля равна длине трубки или немного превышает ее.

Кабель до и после укладки в трубку проверяется на заводе измерением уровня затухания оптических волокон и сопоставлением результатов с паспортными данными изготовителя кабеля. Документация о полном соответствии кабеля требуемым параметрам передается заказчику вместе с поставляемой на барабанах трубки с кабелем.

Трубки с оптическим кабелем внутри могут прокладываться по обычной технологии в кабельную канализацию или в грунт путем укладки их в отрытые траншеи или бестраншейными способами.

Трубки, с находящимся внутри оптическим кабелем применяются, в основном, для коротких линий связи, от нескольких сот метров до строительной длины, поставляемой изготовителем трубки, в зависимости от типоразмера трубок. На строительстве магистральных и зоновых ВОЛС трубки с кабелем внутри используются редко по следующим основным причинам:

- ограниченностью строительных длин и нерентабельностью поставки больших длин;

- трудностью прокладки целой строительной длины на сложных трассах без необходимости разрезки и ввода дополнительных кабельных муфт, в конечном счете приводящих к ухудшению параметров передачи строящейся линии связи.

13.2. Ручное затягивание оптического кабеля

Ручное затягивание используется на коротких участках, при пересечении дорог или при введении кабеля из пристанционного кабельного колодца в шахту станции.

В зависимости от типа кабеля и конфигурации трассы могут применяться следующие схемы ручной прокладки оптического кабеля в ПВП трубки:

а) простым заталкиванием кабеля в трубку через короткие пролеты, если кабель обладает достаточной жесткостью;

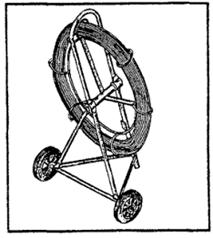

б) вводом стеклопрутка с наружным диаметром 11 мм. Этот пруток поставляется на специальной вращающейся кассете УЗК - 11 длиной до 150 м и предназначен для заготовки каналов (см. рисунок 13.2). Если при прямолинейной трассе стеклопруток можно продвинуть в ПВП трубке на расстояние более 150 м, следует после полной размотки бухты с одного устройства УЗК, произвести подсоединение второго прутка с помощью винтового соединителя вертлюжного типа. После ввода стеклопрутка в канал, к его хвостовику нужно прикрепить кабель и затянуть его в кабелевод вытягиванием прутка вручную;

в) в случае, если кабель допускает растягивающую нагрузку до 3,0 кН, возможно производить заготовку канала стеклопрутком с затягиванием первоначально в трубку полимерного (полиэфир/полиэтилен) линя диаметром 5 мм или 8 мм и затем с его помощью втягивания кабеля вручную.

Для снижения сил сопротивления и предотвращения повреждений тягового троса, соединительных элементов и кабеля на трассе прокладки в кабельной канализации должны применяться направляющие и обводные устройства:

- труба направляющая гибкая - для ввода кабеля через люк колодца до ПВП трубки в канале. Направляющая труба может быть замкнутого сечения при вводе от кабельного барабана и должна быть продольно разрезанной при вводе с промежуточных точек;

- ролики люкоогибные для прохождения троса через люк колодца;

- азрезные (предпочтительно пластмассовые) вводные воронки, устанавливаемые в ПВП трубку, проложенную в канале.

Рисунок 13.2 Стеклопруток

Затягивание оптического кабеля вручную должно производиться ритмично, без рывков. Если кабель имеет допустимую растягивающую нагрузку ниже 0,8 кН, его затяжка вручную должна выполняться только руками одного работника. Упираться ногами в стенки колодцев или его арматуру запрещается.

13.3. Затяжка оптических кабелей механизированным способом

Этим традиционным способом, основанным на использовании тяговых лебедок, прокладка кабеля выполняется с помощью гибкого троса тяжением за головной конец кабеля. Этот способ пока является основным при прокладке тяжелых медных кабелей и ПВП трубок в кабельной канализации. Применительно к оптическим кабелям, особенно для ввода их в ПВП кабелеводы, с появлением других, более современных способов, метод затяжки стал малоэффективным и используется, в основном, на небольшие расстояния.

Принципиальным требованием, ограничивающим применение техники затяжки, является недопустимость превышения порога растягивающего усилия вводимого кабеля.

Чтобы выполнять это требование, необходимо предопределять силу сопротивления на затягиваемом участке трассы, для чего учитывать нижеприведенные факторы, оказывающие основное влияние на нарастание тягового усилия:

а) Масса вводимого кабеля;

б) Трение между кабелем и внутренней поверхностью трубки (канала);

в) Искривления и повороты трассы в плане;

г) Вертикальные перепады в рельефе местности и общем уклоне трассы;

д) Искривления трубок (каналов) в среде заложения;

е) Жесткость кабеля;

ж) Местоположение изгибов (усилие на преодоление изгиба в начале прокладки множится на последующие факторы и увеличивает общее сопротивление тяжению).

В случае прокладки оптических кабелей в ПВП кабелеводы, особенно в трубки "SILICORE", методом затяжки следует применять специализированные тяговые лебедки, выпускаемые именно для прокладки оптических и других мелкообъемных кабелей связи. Такие лебедки в различных исполнениях предлагаются известными в области производства прокладочной техники фирмами "PLUMETT" Швейцария, "LANCIER" и "THALER" Германия.

Лебедки для прокладки в ПВП трубках должны иметь следующие основные технические характеристики:

- тяговый трос должен быть легким, выполненным из синтетических материалов или иметь покрытие из ПЭ средней и высокой плотности, чтобы обеспечивать низкое трение и не повреждать поверхность кабелевода;

- прочность и длина тягового троса должна соответствовать строительным нормам прокладки оптических кабелей с учетом принятых технологических приемов (например, прокладка в двух направлениях);

- лебедки должны отслеживать величину тягового усилия на тросе или на кабеле (в зависимости от требования заказчика) и отключать привод лебедки в случае превышения заданного предела по растягивающему усилию;

- скорость лебедки должна обеспечивать максимальную производительность без технических повреждений кабеля, троса и кабелевода;

- вести запись хода прокладки по основным показателям (при необходимости).

При прокладке кабеля методом затяжки по трассам с частыми изгибами, например, неизбежными в городской канализации, рекомендуется применять некоторое количество смазки для снижения трения. Тип смазки должен быть согласован с изготовителем трубок и кабелей и соответственно разрешен к применению на линии связи.

При большой строительной длине вводимого кабеля, не позволяющей технически произвести затяжку кабеля в одном направлении, рекомендуется применять технологию прокладки в обе стороны. Для этого барабан с кабелем надо устанавливать в промежуточном пункте трассы и произвести вначале прокладку в большую сторону, а затем оставшийся кабель надо смотать с барабана, уложить рядом "восьмеркой" и продолжить прокладку в другую сторону.

Перед проведением заготовки или затяжкой кабеля на ПВП трубки проложенные в кабельной канализации, следует установить временно, на период прокладки, противоугоны, препятствующие смещению трубок в каналах.

Пример установки противоугона показан на рисунке 13.3.

Рисунок 13.3 Пример установки противоугона

Заготовка каналов перед затяжкой кабеля

Операции затягивания кабеля предшествует процесс заготовки каналов. Для ПВП кабелеводов заготовка должна осуществляться одним из следующих технических приемов:

а) пневмозадувкой троса лебедки;

б) вводом стеклопрутка и затягиванием вручную с его помощью троса лебедки (на небольших пролетах).

Пневмозадувка троса основывается на посыле по каналу давлением сжатого воздуха поршня, к концу которого крепится трос лебедки.

Для герметизации троса на входе в канал применяется специальное вводное устройство с тремя функциями:

- пропуск троса;

- уплотнение отверстия канала;

- подключение пневмомагистрали от компрессора.

Для каждого диаметра канала и диаметра тросика выпускается определенный типоразмер вводного устройства.

Пневмозадувное устройство работает от компрессора. Тип компрессора определяется конкретными требованиями к длине задувки тросика заданной массы. Как правило, для задувки может быть использован промышленный портативный компрессор с производительностью не менее 3 м3/ч и рабочим давлением до 700 кПа (7 кг/см2). Скорость задувки должна быть безопасной для троса в режиме размотки и резкой остановки, для чего в пневмомагистрали должно быть встроено регуляторное устройство, а канатный барабан иметь притормаживающее устройство.

Оконцевание кабеля перед затяжкой

Перед затяжкой ОК в ПВП кабелеводы кабель должен быть оконцован надежным способом, не вызывающим повреждения кабеля и поверхности канала.

В зависимости от конструкции оптического кабеля рекомендуется применять следующие заделки:

- кабельные наконечники - для кабелей с металлическим центральным элементом;

- кабельные чулки - для всех кабелей, допускающих тяжение только за оболочку.

Типоразмеры кабельных наконечников и чулков должны соответствовать диаметрам затягиваемых кабелей.

Чулки для ОК должны обладать повышенной гибкостью, по сравнению с чулками для медножильных кабелей, выполняться, преимущественно, из канатов в защищенной пластмассовой оболочке и оказывать распределенное сжимающее давление на кабель при тяжении.

При оконцевании кабеля чулком следует: полностью надвинутый к кабель чулок ладонями максимально вытянуть вдоль кабеля и плотно обмотать его хвостовую часть 3 - 4 слоями крепкой изоляционной ленты (непачкающейся снаружи) с захватом участка кабеля на длине 20 - 30 мм и участка чулка на длине 30 - 40 мм. После этого обмотать весь чулок одним-двумя слоями этой же ленты.

Перед оконцеванием оптических кабелей с проволочной броней предлагается как вариант произвести следующее: снять наружную пластмассовую оболочку на участке 70 - 80 мм и, отбирая через одну, загнуть половину проволок кольцом в 1 - 2 оборота вокруг остальных. Концы проволок подвернуть внутрь к центру кабеля.

При затягивании оптических кабелей с ленточной броней или со стеклопластиковыми стержнями технология оконцевания должна быть выработана по конкретному кабелю с учетом допустимых нагрузок на него и условий прокладки.

13.4. Поршневой метод задувки оптического кабеля в ПВП кабелеводы

Этот метод ввода кабеля основан на комбинированной системе привлечения двух тянущих сил:

силы затягивания, создаваемой давлением сжатого воздуха на поршень, прикрепленный к кабелю в кабелеводе и добавочной механической силы заталкивания, развиваемой кабелевводным устройством.

Такая комбинированная система характерна тем, что она позволяет точно определять и регулировать величины обеих сил, прикладываемых к кабелю, с помощью распределения давления воздуха от компрессора и контролирования их по манометру или с помощью подключаемого измерительного блока.

Одним из технических исполнений, реализующим описываемый метод ввода кабеля, является кабелевводное устройство PKR-60 (производства фирмы "LANCIER" Германия). Устройство PKR-60 представляет собой портативную переносную установку массой около 60 кг. Корпус устройства собран из алюминиевых профилей. Внутри корпуса размещены: впускная пневмокамера ,два гусеничных транспортера (тяжителя) с приводным пневмодвигателем, панель управления пневмосистемой и измерительный блок. Верхняя гусеница подвижная и пневматикой поджимается к нижней для создания необходимого усилия в процессе заталкивания кабеля. Тяговые звенья транспортеров имеют резиновые подушки и кабель не повреждают.

Впускная пневмокамера выполнена из двух половинок, образующих тоннельный канал для укладки конца трубки и пропуска кабеля. В основной промышленной модификации устройство PKR - 60 укомплектовано сменными вставками под трубки с наружными диаметрами 32, 40 и 50 мм и поршнями соответственно под диаметры каналов 28, 35 и 40 мм. Кроме того, с устройством PKR -60 поставляются уплотняющие элементы для задувки тросов диаметров 4; 5,5 и 7,5 мм от тяговых канатных лебедок.

По запросу потребителя возможна поставка устройств PKR-60 со вставками под трубки диаметров 60 мм и 63 мм с соответствующими поршнями под внутренний диаметр трубок.

Измерительный блок регистрирует длину вводимого кабеля и индицирует скорость задувки. Блок работает от 12 V батарейки. К блоку может быть подточено измерительное устройство для контролирования тягового усилия.

Кабелепротяжный механизм устройства PKR-60 при поршневом методе ввода кабеля несет на себе следующие функции:

- воспринимает силы, выталкивающие кабель из трубки сжатым воздухом;

- подает толкающим усилием кабель в трубку (от 0 до 60 даН (кгс));

- разматывает кабель с барабана (в редких ситуациях).

Для работы кабелевводного устройства PKR-60 должен быть использован компрессор со следующими выходными параметрами:

Производительность - 5 - 10 м3/мин;

Максимальное давление - 1,4 МПа (14 кг/см2);

Температура воздуха на выходе - не более 50°С.

Для выполнения задувки кабеля с помощью кабелевводного устройства PKR-60 следует:

- установить устройство на свои откидные опоры в начале трассы;

- отсоединить и снять верхнюю половину впускной пневмокамеры;

- проверить соответствие вставок номинальным диаметрам трубки кабелевода и задуваемого кабеля и, при необходимости, сменить их;

- оконцевать кабель кабельным чулком или кабельным наконечником и подсоединить поршень;

- вдвинуть поршень и оконцованную часть кабеля в трубку;

- уложить конец трубки на нижнюю часть впускной пневмокамеры и закрепить огибной цепью;

- кабель уложить на нижнюю ленту транспортера;

- установить верхнюю половину впускной пневмокамеры и застегнуть крепежными устройствами;

- залить смазку в резервуар и открыть на время кран, подать несколько капель к уплотняющим элементам;

- установить регуляторы давления задувки и пневмодвигателя в нулевые позиции;

- подсоединить шланг от компрессора и после подачи воздуха от него повернуть кран пневмосистемы в рабочую позицию;

- привести счетчик длины к нулевой отметке;

- убедиться, что барабан с кабелем подготовлен к размотке;

- регулятором давления постепенно повышать подачу давления в трубке кабелевода, наблюдая за скоростью продувки, которая должна быть в пределах 8 - 80 м/мин;

- дальнейшее продвижение кабеля контролировать, изменяя давление в системе задувки и в системе питания пневмодвигателя;

- по окончании задувки отключить подачу воздуха.

Все работы по эксплуатации и обслуживанию кабелевводного устройства РКР-60 следует проводить в соответствии с инструкцией по обращению на указанное изделие.

Кроме вышеописанного кабелевводного устройства PKR-60, фирмой "LANCIER" предлагается аналогичное по техническим характеристикам кабелевводное устройство "FIBERCAT", отличающееся отсутствием опорного стола - носилок и упаковываемое для транспортировки в алюминиевый ящик, который может служить подставкой при выполнении задувки. Его габариты (735 ∙370 ∙415 мм) и масса (35 кг) значительно меньше своего прототипа.

При выполнении задувки поршневым методом рекомендуется придерживаться следующих технических правил:

- Поршень должен быть несколько меньшим, чем диаметр канала, в этом случае будет исключаться потери на трение поршня о стенки канала, а воздушный поток будет иметь скорость большую, чем скорость кабеля и создаст дополнительные тяговые силы, в определенной мере свойственные беспоршневой технологии задувки.

- между поршнем и кабельным чулком, надетым на кабель, следует встраивать радиозонд для определения места застревания, в случае непредвиденной остановки кабеля, при его вводе в кабелевод.

- оконцевание кабеля должно производиться с помощью кабельного наконечника либо кабельного чулка.

При поршневом методе ввода кабеля следует четко сопоставлять допускаемую растягивающую нагрузку с величиной тягового усилия, развиваемого поршнем. Тяговое усилие считается по формуле:

Рт = 0,1 ( Sкан. - Sкаб.) ×(Ркомп.-1),

где Рт - тяговое усилие, кН; Sкан. - площадь канала кабелевода, см2; Sкаб. - площадь сечения вводимого кабеля, см2; Ркомп. - максимальное давление компрессора, МПа.

Тяговое усилие не должно превышать допустимую нагрузку на кабель.

Например: при поршневом вводе кабеля диаметром 14 мм в канал диаметра 33 мм сила затягивания при давлении в 1,0 МПа будет равна 0,716 кН.

Вводимый кабель должен допускать эту растягивающую безопасную нагрузку.

При ведении процесса прокладки поршневым методом, кабель с барабана должен подаваться свободно, без натяжения.

При использовании кабелевводных с механической подачей кабеля устройств (например, типа PKR-60 или "FIBERCAT", а также "CABLEJET" или "SUPERJET") возможны следующие технические варианты задувки кабеля:

а) при наличии компрессора с выходными параметрами по производительности Q ≈10 м3/мин и давлению до 1,2 МПа (12 кг/см2) задувка кабелей с массой 0,1...0,3 кг/пог.м. в каналы диаметром до 40 мм можно проводить как беспоршневым так и поршневым методом;

б) при таком же компрессоре, как в пункте "а", задувку в каналы с диаметром более 40 мм или задувку кабелей выше 0,3 кг/пог.м. целесообразно проводить поршневым методом;

в) при компрессоре с давлением до 0,7 МПа (7 кг/см2) и производительностью Q ≈ 8 м3/мин задувку в каналы диаметром до 40 мм целесообразно также вести поршневым методом;

г) при наличии компрессоров малой производительности в целях достижения необходимой потребности в воздушном потоке рекомендуется соединить их параллельно.

13.5. Беспоршневой метод задувки кабеля (метод "CABLE JET")

Этот современный метод основан на принципе поддержания вводимого кабеля во взвешенном (динамическом) состоянии при продвижении его в кабелеводе за счет интенсивного (турбулентного) воздушного протекаемого потока. Взвешенное состояние кабеля существенным образом снижает контактирование кабеля с поверхностью кабелевода. Одновременно с этим продуваемый поток воздуха, проявляя аэродинамические свойства, создает силы, приложенные к кабелю в направлении его прокладки.

Кабель в канал подается механическим устройством, обеспечивающим:

- удержание кабеля в начале канала, когда выталкивающая сила больше затягивающей;

- дополнительную силу заталкивания, увеличивающую общую длину прокладки;

- герметизацию системы ввода кабеля под воздушным давлением.

При задувке кабеля беспоршневым методом, в частности, с помощью кабелевводных устройств "CABLEJET/ SUPERJET" обеспечивается:

- равномерное распределение усилия воздействия на кабель;

- отсутствие перегрузок на кабель при вынужденной остановке и последующем запуске процесса прокладки;

- возможность прокладки кабеля на длину от 1000 до 2000 м и больше одним устройством (в зависимости от условий прокладки, размеров и качества кабеля и каналов, а также от температуры);

- прокладка каскадом на полную строительную длину кабеля (4 - 6 км);

- скорость прокладки в пределах 40 - 60 (макс. 90) м/мин также соответственно вышеуказанным условиям прокладки;

- прокладка кабеля без оконцевания кабеля тяговыми устройствами, свойственными методу затяжки;

- возможность удаления из канала старого кабеля без его повреждения и замены новым одним процессом, используя их соединение в линию;

- безопасные условия для работы персонала.

В мировой практике беспоршневой метод задувки кабеля в ПВП кабелеводы представлен патентованным способом и именуемым везде как "метод СА BLEJET".

Контрольные вопросы

1. Какие существуют методы прокладки оптического кабеля в трубки?

2. Каков порядок прокладки трубок с введённым кабелем?

3. Какова последовательность ручного затягивания оптического кабеля в трубки?

4. Каков порядок затягивания оптического кабеля в трубки механизированным способом?

5. Каков порядок поршневого метода задувки оптического кабеля в ПВП кабелеводы?

6. Каковы возможности беспоршневого метода задувки ОК в ПВП кабелеводы?