4.1. Исходные положения по конструированию волоконно-оптических кабелей

4.2. Расчет параметров ВОК на основе общих требований к оптическим линиям связи

4.3. Расчет оптических параметров и параметров передачи ОВ

4.4. Расчет механической прочности ОК

4.4.1. Оценка внешних механических нагрузок, действующих на ОК

4.4.2. Расчет механической прочности оптического кабеля и выбор конструкции

4.5. Расчет геометрических размеров ВОК и его элементов

4.6. Расчет масс элементов волоконно-оптического кабеля

4.1. Исходные положения по конструированию волоконно-оптических кабелей

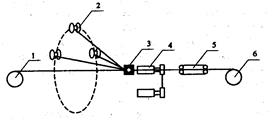

Оптические кабели представляют собой один из компонентов оптической системы передачи. В общем виде схема работы этой системы изложена в этом разделе.

В волоконно-оптической системе передачи источник света с помощью оптического модулятора посылает зашифрованную информацию в линию передачи. Управление оптическим модулятором осуществляется источником сообщения. Световая энергия на выходе линии передачи попадает в оптический приемник и далее к получателю сообщения.

Источником света обычно являются приборы, которые могут быть разделены на три группы: светодиоды (СД), суперлюминесцентные диоды (СЛД) и лазерные диоды (ЛД).

В СД излучение выводится перпендикулярно плоскости передачи. Достоинства СД—низкая стоимость и небольшие рабочие токи; основные недостатки — малая яркость излучения. Некоторые характеристики СД: мощность излучения около 1 мВт; рабочий ток около 10 мА; диаметр излучающей площадки 400 мкм; быстродействие 20 нс.

В СЛД и ЛД излучение вводится параллельно плоскости р-п-перехода. СЛД и ЛД обладают значительно более высокой яркостью, чем СД, но требуют больших токов и более качественных полупроводниковых структур, что повышает их способность.

Из СД можно ввести в волокно с диаметром сердечника 50 мкм только сотые доли процента от излучения мощности. СД могут быть использованы для различного рода вспомогательных целей.

Основным преимуществом СЛД по сравнению с ЛД является более высокая стабильность излучаемой мощности и несколько меньшие рабочие токи. Недостатками являются существенно меньшая мощность, меньший КПД, худшая направленность излучения.

Основные характеристики СЛД: мощность излучения около 1 мВт; рабочий ток 0,1–0,2 А; быстродействие — 10 нс. Размер излучаемой площади в плоскости р–п - перехода определяется шириной мезаполоскового контакта, которая равна приблизительно 15 мкм. В перпендикулярном направлении диаметр площадки составляет около одного микрометра.

Характеристики ЛД: мощность излучения около 1 мВт; пороговый ток до 30 мА; диаметр излучающей площадки 1 мкм; дифракционная расходимость 60'. Такие лазеры могут быть эффективно согласованы с любыми моноволокнами, включая много- и одномодовые.

Необходимо заметить, что излучатели в оптических линиях связи используются не только для передачи информации, но и в приборах для измерения затухания и определения места обрыва оптического кабеля.

Модуляция сигнала подразумевает наложение сигнала на когерентные несущие колебания с изменением их амплитуды, фазы или частоты.

Наряду с АМ, ФМ и ЧМ возможна также модуляция интенсивности световых волн (МИ), при которой вместо амплитуды в такт и в соответствии с величиной сообщения изменяется квадрат амплитуды, т. е. интенсивность или мощность света. Модуляция по интенсивности особенно важна для световых волн, так как может быть применена к частично когерентному либо вовсе некогерентному свету.

Для передачи непрерывных сообщений применяют аналоговые системы, в которых модуляция сигнала может осуществляться методами АМ, ФМ, ЧМ и МИ.

Для передачи дискретных сообщений применяются дискретные системы. Дискретные системы связи могут быть использованы для передачи непрерывных сообщений. При этом аналоговые сигналы подвергаются квантованию и дискретизации. Квантование по уровню соответствует фиксации дискретных уровней сигнала (по амплитуде). При квантовании по времени (дискретизации) фиксируются дискретные (обычно равноотстоящие) моменты времени, при которых уровни (амплитуды) сигнала могут принимать произвольные значения.

Наибольшее применение получила импульсно-кодовая модуляция, при которой происходит квантование сигналов совместно и по уровню, и по времени.

В качестве оптических приемников применяют различные типы фотодетекторов.

Для городской оптической системы связи наиболее перспективными с точки зрения применения являются фотодетекторы ближнего инфракрасного диапазона (λ=0,7 — 1,5 мкм), к которым относятся: фотоэлектронный умножитель (ФЭУ), лавинный полупроводниковый светодиод (ЛФД) и полупроводниковый фотодиод без умножения (ФД). Каждый из этих фотодетекторов обладает рядом достоинств и недостатков.

Фотоэлектронный умножитель имеет малошумящее внутреннее усиление, позволяющее пренебречь шумами нагрузки и видеоусилителя. Большая чувствительность фотокатода существенно облегчает согласование оптического кабеля с ФЭУ и позволяет получить коэффициент ввода излучения в фотодетектор, близкий к 100 %. Однако высокое напряжение питания (2000 В), невысокая квантовая эффективность (0,3 — 0,4 %), сравнительно большие габариты ограничивают их применение в оптических системах связи.

Полупроводниковый фотодиод обладает высокой квантовой эффективностью (80 - 90%), использует источник питания 10 — 30 В с малым потреблением мощности, имеет относительно небольшие размеры фоточувствительной площадки, позволяющие хорошо согласовать ФД с оптическим кабелем. Кроме того, ФД характеризуется малыми размерами, отсутствием избыточных шумов, достаточно большим сроком службы.

Однако отсутствие внутреннего усиления, низкая чувствительность в широкой полосе частот, необходимость автоматической регулировки усиления, более сложная схема оптимальной обработки сигнала и шума характеризуют недостатки этого изделия.

Лавинный фотодиод характеризуется высокой квантовой эффективностью (70 — 90 %), наличием внутреннего усиления, малыми габаритами, низковольтным источником питания (25 — 100 В), сроком службы до 10000 ч. Тем не менее большой коэффициент шума, очень малые размеры фоточувствительной площадки (диаметр около 50 мкм), затрудняющие эффективное согласование фотодетектора с оптическим кабелем, необходимость жесткой стабилизации источника питания, обязательная термостабилизация фотодетектора при работе в широком диапазоне температур являются недостатками ЛФД.

В качестве среды передачи используются оптические кабели. Они должны надежно работать в самых широких диапазонах температур и давлений, обеспечивая при этом минимальное тепловое рассеивание энергии, минимальное искажение уровня и формы сигнала, передаваемых по ним. Малое относительное удлинение оптического волокна (менее 0,5%), чувствительность к малейшим деформациям приводит к тому, что конструирование оптических кабелей имеет ряд особенностей, несвойственных принципам конструирования обычных кабельных изделий. Ниже будет рассмотрен ряд рекомендаций, позволяющих методологически обосновать подход к конструированию оптических кабелей исходя из требований к его оптическим и механическим характеристикам.

Общая схема конструирования ОК может быть сформулирована [1, 2, 3] следующим образом: определение параметров ОК на основе общих требований к оптической линии связи; расчет механической прочности ОК и выбор конструкции; расчет уровня затухания ОВ, применяемого для изготовления ОК.

4.2. Расчет параметров ВОК на основе общих требований к оптическим линиям связи

При конструировании оптического кабеля необходимо учитывать общие требования, предъявляемые к оптической кабельной линии связи в целом с точки зрения обеспечения заданного качества связи. При выборе параметров кабеля следует стремиться к тому, чтобы кабель, предназначенный для использования на линиях до определенной длины, имел затухание, обеспечивающее длину регенерационного участка, равного данной длине, и одновременно давал дисперсию сигнала на данном расстоянии, соответствующую максимально допустимому уширению импульсов в работающей по нему системе передачи.

По мере распространения оптического сигнала по линии происходит снижение уровня мощности и увеличение дисперсии во времени его составляющих.

Для нормальной работы ВОСП необходимо обеспечить на входе приемно-оптического модуля (ПРОМ) мощность сигнала большую, чем мощность заданного порога чувствительности этого модуля (P0), при которой обеспечивается коэффициент ошибок Рош=10-9. Из этого следует, что мощность на входе ПРОМ

![]() (4.1)

(4.1)

где ![]() — мощность излучения оптического источника;

— мощность излучения оптического источника; ![]() — величина, учитывающая суммарные потери в линейном тракте.

— величина, учитывающая суммарные потери в линейном тракте.

В общем виде ![]() можно представить следующим образом:

можно представить следующим образом:

![]() , (4.2)

, (4.2)

где η— эффективность ввода излучения источника в ОВ; α — коэффициент затухания в ОК; L — длина регенерационного участка; kН и kp — количество соответственно неразъемных и разъемных соединений на регенерационном участке линии; αН и αр — затухание в неразъемных и разъемных соединениях; ![]() — потери при выводе излучения из ОВ.

— потери при выводе излучения из ОВ.

Тогда из (4.2) получим требуемую величину коэффициента затухания оптического кабеля:

![]() (4.3)

(4.3)

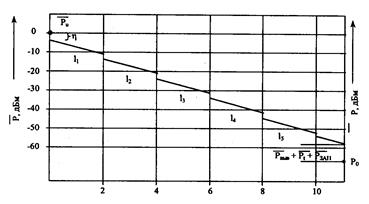

Для иллюстрации зависимости между длиной регенерационного участка ВОЛП и коэффициентом затухания ОК на рис. 4.1 представлена диаграмма энергетического потенциала ВОСП на одном участке регенерации.

На этом рисунке ![]() учитывает допуск на изменение потерь в системе за счет температурной дестабилизации, а

учитывает допуск на изменение потерь в системе за счет температурной дестабилизации, а ![]() — энергетический запас по мощности сигнала в расчете на возможное ухудшение параметров компонентов ВОСП (источников и приемников излучения, ОВ и др.).

— энергетический запас по мощности сигнала в расчете на возможное ухудшение параметров компонентов ВОСП (источников и приемников излучения, ОВ и др.).

Как известно, уширение импульсов в ОВ кабеля возникает за счет дисперсии.

Рис. 4.1. Диаграмма энергетического потенциала ВОСП

Таким образом, уширение импульсов на участке регенерации Δτ с учетом уширения в излучателе Δτи и в фотоприемнике Δτф составляет:

![]() , (4.4)

, (4.4)

и не должно превышать значения Δτдоп, определяемого ВОСП. Например, в градиентных МОВ происходит выравнивание времени распространения различных мод и определяющей является материальная дисперсия, так как волноводная дисперсия мала. Тогда требование к кабелю по дисперсии будет составлять:

![]() . (4.5)

. (4.5)

Исходя из этого выражения и выражения (2.96), удельная материальная дисперсия МОВ с градиентным профилем показателя преломления составит:

![]() . (4.6)

. (4.6)

В ступенчатом ООВ отсутствует Δτмодпоэтому

![]() . (4.7)

. (4.7)

Тогда по аналогии из (4.7) и выражений (2.94) и (2.97) удельная хроматическая дисперсия будет равна:

![]() . (4.8)

. (4.8)

Соотношение между вкладом модовой и хроматической дисперсий в общее уширение импульсов зависит от типа параметров волокна, ширины спектра излучателя и скорости передачи. Типовые значения величин: (Δtи, ΔЛtф)=0,1 – 10 нс; τ=(1 – 5) и (20 – 30) нс/км соответственно для существующих оптических кабелей с градиентными и ступенчатыми многомодовыми волокнами [3].

Число каналов, передаваемых по оптическому кабелю, определяется соотношением:

![]() , (4.9)

, (4.9)

где пов — общее число оптических волокон; през– число резервных оптических волокон; Nc— число каналов в системе передачи.

Пропускная способность оптических кабелей зависит от уширения импульсов в волокне, так как величина уширения связана с канальностью системы передачи следующим соотношением:

![]() , (4.10)

, (4.10)

где k1 — коэффициент порядка единицы ( ![]() );

); ![]() ; Vс — скорость работы системы передачи, бит/с; Nс — 30; 120; 480; 1920; 7680.

; Vс — скорость работы системы передачи, бит/с; Nс — 30; 120; 480; 1920; 7680.

4.3. Расчет оптических параметров и параметров передачи ОВ

Рассмотрим ряд практических примеров определения параметров, определяющих условия передачи света по различным типам ОВ таких как:

- диаметр сердцевины (dс = 2а) одномодового ОВ, обеспечивающей при заданных величинах различия ПП сердцевины и оболочки (Δ) одномодовый режим передачи;

- рабочую нормированную частоту (v), при которой при заданных допусках на величины а, Δ в ступенчатом ООВ будет иметь место одномодовый режим передачи;

- эффективный диаметр поля моды («диаметр модового пятна») и зависимость напряженности поля моды НЕ11 от радиуса в поперечном сечении ООВ;

- длину волны отсечки («критическая длина волны») волн более высокого порядка, чем НЕ11 для ООВ;

- числовую апертуру для многомодового ОВ;

- величину Δ для стандартизованных многомодовых ОВ, применяющихся в ОК связи, и число мод при различных рабочих длинах волн;

- нижний предел коэффициента затухания в ОВ;

- ориентировочную длину регенерационного участка;

- уширение импульса в МОВ со ступенчатым и градиентным ППП и в ООВ;

- полосы пропускания ОВ;

- дополнительные потери от изгибов ОВ;

- ориентировочные величины групповой скорости и волновых сопротивлений ОВ.

Расчет диаметра сердцевины ООВ. Задачей расчета является выбор диаметра сердцевины ООВ, обеспечивающего при заданных величинах различия ПП сердцевины и оболочки (Δ) и длине волны (λ) одномодовый режим передачи.

Исходные данные: ОВ со ступенчатым, градиентным или треугольным ППП диапазон Δ=0,001 — 0,005; используемые длины волн λ =1,3; 1,55 мкм.

Решение такой задачи сводится к использованию выражений (2.68) и (2.12) и выбору значения п1 или п2.

Задавшись типом ОВ, у которого сердцевина или оболочка выполнены из чистого кварца, рассчитывают соответственно п1 или п2 при заданной λ по формуле Селмейера для кварцевого стекла (3.1).

Вычислив п1 (или п2), по заданной величине Δ можно определить п2 (или п1).

Задавшись величиной нормированной частоты v, из (2.68) можно вычислить искомую величину dс. Тогда

![]() . (4.11)

. (4.11)

Параметр v целесообразно выбирать в пределах 2,0 — 2,3 для получения одномодового режима передачи, т.к. при v0 = 2,405 уже появляется, кроме моды НЕ11 (LР01), следующая мода LР11(табл. 2.3).

Если число v будет выбрано очень близко к v0 = 2,405, то при отклонениях (даже в пределах допусков) от выбранных величин а, Δ, λ ОВ может выйти из одномодового режима передачи (т.е. v может быть равно или меньше 2,405). Если выбрать 2,0, то этому случаю будут соответствовать ОВ с очень малыми значениями а или ![]() , как следует из (2.68). Это приводит к трудностям в использовании таких ОВ, так как при малых а имеются трудности с вводом энергии и соединением ОВ, а при малой Л наблюдается увеличение потерь на микроизгибах из-за слабой направляемости ОВ.

, как следует из (2.68). Это приводит к трудностям в использовании таких ОВ, так как при малых а имеются трудности с вводом энергии и соединением ОВ, а при малой Л наблюдается увеличение потерь на микроизгибах из-за слабой направляемости ОВ.

Формула (4.11) справедлива для ОВ со ступенчатым ППП. Диаметр сердцевины для ООВ с градиентным ППП (dc') или треугольным ППП (dc ") можно определить при известном значении dc из выражений, пользуясь нижеприведенными соотношениями.

Известно, что функция изменения ПП от радиуса r ОВ с градиентным ППП имеет вид:

![]() (4.12)

(4.12)

где и — коэффициент, определяющий ППП, который может принимать любые значения от 1 до ∞(разд. 2.2).

Согласно [2] соотношение между нормированными частотами отсечки для ОВ с разными ППП:

![]() , (4.13)

, (4.13)

где v0ост — нормированная частота отсечки для ОВ со ступенчатым ППП.

Из выражения (4.13) вытекает соотношение, связывающее диаметры сердцевины ОВ с разными ППП, обеспечивающими одномодовый режим передачи:

![]() (4.14)

(4.14)

где dсст — диаметр сердцевины ОВ со ступенчатым ППП, определяемый из (4.11).

Как известно, в ОВ со ступенчатым ППП u=∞, с параболическим ППП — и=2, а с треугольным ППП — и=1. Тогда исходя из (4.14) видно, что для ООВ с градиентным и треугольным ППП диаметры сердцевины можно определить из соотношений:

![]() . (4.15)

. (4.15)

Расчет нормированной частоты при одномодовом режиме передачи. Задачей расчета является определение рабочей величины v, при которой сохраняется одномодовый режим работы ступенчатого ООВ при наличии колебания размеров а и Δ в рамках заданных допусков.

Допустим величины Δ и а и их отклонения имеют значения:

- Δ=0,002 — 0,003;

- радиус сердцевины а=6 –10 мкм;

- относительные отклонения Δ -величины δΔ = ± 5; 10; 15 %;

- относительное отклонение радиуса сердцевины δа= ± 15; 10; 15 %.

Для решения задачи следует определить изменения Δ v, вызванные колебаниями а и Δ в пределах допусков. В этом случае рабочей нормированной частотой (vр) является величина, определяемая из соотношения:

![]() , (4.16)

, (4.16)

которая обеспечит работу ОВ в одномодовом режиме v < 2,405.

Так как по (2.68) величина v пропорциональна а и Δ1/2, то для относительных изменений величины v, а и Δ имеем соотношение:

![]() . (4.17)

. (4.17)

Задавшись величинами δа и δΔ определим по (4.17) δv= Δv/v, а затем по (4.16) величину vp. Задаваясь различными значениями δа и δΔ , можно аналогичным образом получить диапазон возможных рабочих значений vp.

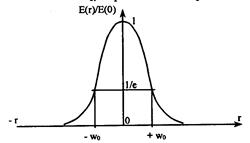

Расчет эффективного диаметра поля моды и зависимости E(r) поля моды НЕ11. Целью расчета является определение области сердцевины ООВ, в которой сосредоточено поле волны НЕ11. Эта область определяется величиной dМП, которая носит название диаметра модового поля или эффективного диаметра поля моды.

Исходными данными являются величины vp и dс , определенные выше.

Радиус поля моды W0 в микрометрах определяется при известных значениях v и a=dс/2 из следующих соотношений (2.72). Искомое значение диаметра поля моды будет dМП =аW0.

Распределение поля в поперечном сечении ОВ E(r) или H(r) можно точно вычислить с помощью решения уравнений (2.38) или (2.39), но для приближенного решения можно воспользоваться аппроксимацией поля моды НЕ11 функцией вида [4]:

, (4.18)

, (4.18)

где Е(о) — напряженность поля при r=0, зависящая от абсолютной величины мощности оптического сигнала, введенного в ОВ.

Выраженная в относительных величинах зависимость (4.18) имеет вид рис. 4.2.

Рис. 4.2. Распределение поля моды в сердцевине ОВ

Значение W0 определенное из рис. 4.2, соответствует уменьшению напряженности Е=2,713 раз по сравнению с Е в центре ОВ (r=0).

Для построения зависимости Е(r)/Е(о) следует, задаваясь значениями радиуса r в пределах 0-3а по (4.18), определить искомую величину.

Обычно W0 незначительно превышает радиус сердцевины а, т.е. поле незначительно проникает в оболочку ОВ.

Расчет длины волны отсечки. Задачей расчета является определение длины волны отсечки мод более высокого порядка, чем волна НЕ11, соответствующая режиму передачи ООВ, при заданных величинах dс, Δ и λ.

Таким образом, требуется выбрать ООВ такое, которое, например, при рабочих длинах волн λ =1,3 или 1,55 мкм, будет работать в одномодовом режиме.

Для решения поставленной задачи в соответствии с (2.68) и табл. 2.3 составляем уравнение:

![]() , (4.19)

, (4.19)

из которого определяется λ0 и сравнивается с рабочей длиной волны λр (1,3 или 1 55 мкм).

Например, при λр =1,3 мкм, необходимо, чтобы λ0 было меньше 1,3 мкм примерно на столько же (в относительных величинах), на сколько vp меньше, чем 2,405 в задаче по определению нормированной частоты.

Определение величины Δ многомодового ОВ. Целью расчета является определение величины Δ и, соответственно, разности ПП сердцевины и оболочки многомодового ОВ со ступенчатым ППП при заданных величинах числовой апертуры NА. Исходными данными являются числовая апертура NA, рабочая длина волны λ, ПП оболочки — n2.

Из (2.14), (2.66) и (2.12) имеем соотношения:

![]()

из которых получаем квадратное уравнение для определения величины Δ:

![]()

и соответственно

(4.21)

(4.21)

Физическому смыслу удовлетворяет первый корень этого уравнения.

Расчет числа мод в многомодовом ОВ. Целью расчета является определение числа существующих мод в многомодовом ОВ с диаметром сердцевины dс, заданной числовой апертурой NA на рабочей длине волны .

Число мод М определяется из следующего выражения:

Определение уширения импульсов в ОВ. Как отмечалось в разд. 2.5.2 различие групповых скоростей модовых и спектральных компонент сигнала приводит к их дисперсии (рассеиванию во времени).

В импульсных системах передачи дисперсия вызывает искажение формы импульса, наиболее важным фактором которого является уширение импульса τ.В результате ограничивается допустимая скорость передачи сигнала. Различие групповых скоростей мод обуславливает модовую (межмодовую) дисперсию, различие групповых скоростей спектральных составляющих — хроматическую (внутримодовую) дисперсию.

Как отмечалось ранее, в свою очередь хроматическая дисперсия складывается из дисперсии материала и волноводной дисперсии.

Дисперсия материала определяется непостоянством величины ПП на различных длинах

волн, а отсюда vГР(λ)=с/n(λ); здесь и далее используются приближенные выражения [1; 5].

Волноводная дисперсия происходит вследствие нелинейности фазочастотной характеристики ОВ как оптического волновода.

Общее уширение импульсов при передаче по ОВ:

![]() , (4.22)

, (4.22)

где τмод, τхр, τмат, τвв — уширение импульсов, обусловленное соответственно модовой и хроматической дисперсией, состоящей из дисперсии материала и волноводной дисперсии.

В многомодовых ОВ τмод>> τхр, поэтому согласно (2.102)

![]() . (4.23)

. (4.23)

В одномодовых ОВ τмод = 0, поэтому согласно (2.103)

![]() . (4.24)

. (4.24)

Соотношение уширения импульсов (τ), уширения, определенного по уровню 0,5 от максимальной амплитуды (τ0,5), и среднеквадратичного уширения (σ) приведено на рис. 4.3:

![]()

Уширение импульса в МОВ с ростом длины линии возрастает вначале линейно, т.е. пропорционально L, а затем — пропорционально ![]() . Последняя закономерность объясняется взаимодействием и «перемешиванием» мод в результате наличия нерегулярностей в ОВ и в полной мере проявляется после прохождения сигналом расстояния, называемого длиной установления равновесия мод ОВ — Ly(разд. 2.5).

. Последняя закономерность объясняется взаимодействием и «перемешиванием» мод в результате наличия нерегулярностей в ОВ и в полной мере проявляется после прохождения сигналом расстояния, называемого длиной установления равновесия мод ОВ — Ly(разд. 2.5).

Расчетные формулы для определения τ в МОВ со ступенчатым ППП и с градиентным ППП представлены выражениями:

(4.25)

(4.25)

Уширение импульсов в ООВ с увеличением L растет линейно, оно зависит не только от параметров ОВ, но и от ширины спектра источника излучения Δλ. Полная ширина спектр источника, ширина спектра, определенная по уровню 0,5 от максимальной амплитуды, и среднеквадратичная ширина находятся в соотношении:

![]() . (4.26)

. (4.26)

Расчетная формула для определения τ в ООВ представляется выражением (2.103), где τвв из (2.94), а τмат из (2.96).

Расчет пропускной способности ОК. Рабочая полоса частот (полоса пропускания) ОК определяет число передаваемых по нему каналов связи и определяется дисперсией ОВ.

Как известно, ширина полосы пропускания обратно пропорциональна уширению импульсов:

![]() . (4.27)

. (4.27)

Как следует из (2.94), (2.96), (4.25) и (4.27) полоса пропускания одномодовых ОВ уменьшается по закону 1 / L, многомодовых ОВ — при L ≤ Ly — по закону 1 / L> а при L > Ly - пo закону 1 ![]() . В качестве примера можно определить максимально возможное число каналов передачи Nк по ОВ с шириной полосы пропускания ΔF. Для этого следует принять удельную скорость передачи информации по ОВ равной 1 бит/с на 1 Гц полосы частот. Известно, что для передачи аналогового звукового сигнала (полоса частот до 4 кГц) в импульсной (цифровой) форме необходимо произвести дискретизацию, уплотнение дискретизированных импульсов и аналого-цифровое преобразование, т.е. кодирование импульсов разных каналов. Число дискретизированных импульсов для одного телефонного канала может быть представлено в виде n=2fmax=2·400=8000. При кодировании импульсов, полученных в результате дискретизации, их амплитуда изменяется и заменяется ближайшей величиной в двоичном коде (квантование). Каждый уровень квантования представляется восьмиразрядным двоичным числом (т.е. имеется 28=256 возможных уровней квантования) и преобразуется в бинарные электрические (а затем в оптические) импульсы.

. В качестве примера можно определить максимально возможное число каналов передачи Nк по ОВ с шириной полосы пропускания ΔF. Для этого следует принять удельную скорость передачи информации по ОВ равной 1 бит/с на 1 Гц полосы частот. Известно, что для передачи аналогового звукового сигнала (полоса частот до 4 кГц) в импульсной (цифровой) форме необходимо произвести дискретизацию, уплотнение дискретизированных импульсов и аналого-цифровое преобразование, т.е. кодирование импульсов разных каналов. Число дискретизированных импульсов для одного телефонного канала может быть представлено в виде n=2fmax=2·400=8000. При кодировании импульсов, полученных в результате дискретизации, их амплитуда изменяется и заменяется ближайшей величиной в двоичном коде (квантование). Каждый уровень квантования представляется восьмиразрядным двоичным числом (т.е. имеется 28=256 возможных уровней квантования) и преобразуется в бинарные электрические (а затем в оптические) импульсы.

Таким образом, для передачи информации одного канала требуется 8000x8=64000 импульсов. Принимая в качестве средней скорости передачи в одном цифровом канале тональной частоты величину 70000 бит/с = 70 кбит/с, получаем максимально возможное число передаваемых каналов Nк при ширине пропускания F мГц:

![]() (4.28)

(4.28)

Для организации телефонных каналов в количестве, определенном (4.28), необходимо иметь два ОВ (каждое ОВ обеспечивает передачу сигналов в одном направлении).

Расчет коэффициента затухания ОВ. В разделе 2.5 рассмотрен коэффициент затухания в оптическом волокне вызванный потерями на рассеяние (2.76), потерями в материале (2.77), потерями обусловленными электронными и атомными резонансами в инфракрасной части спектра, aДД (2.78) и потерями на гидроксильных группах (2.82). Эти виды потерь образуют собственные потери волокна. Кроме собственных потерь в волокнах ОК появляются дополнительные или кабельные потери. Эти потери обусловлены структурой, деформациями и изгибами волокон, возникающими при наложении покрытий и защитных оболочек в процессе производства кабеля. К ним могут добавляться потери, возникающие при прокладке кабеля, например, изгибы кабеля, связанные с изменением направления трассы.

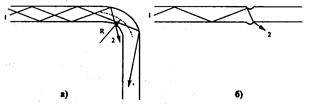

Для оценки дополнительных потерь вводят понятия макро – и микроизгибов ОВ (рис.4.4).

Рис. 4.4. Потери на изгибах волокна: а – на макроизгибе; б – на микроизгибе

Под макроизгибами понимают все макроскопические отклонения оси оптического волокна от прямой. Они возникают: 1) из-за изгиба кабеля при его намотке на кабельный барабан на заводе-изготовителе; 2) при прокладке и монтаже кабеля. Поэтому в ТУ на кабель всегда приводится минимально допустимый радиус изгиба кабеля. На рис. 4.4 а показано как на макроизгибе направляемая мода 1 превращается в вытекающую моду 2.

Под микроизгибами понимают случайные микроскопические искривления, сопровождающиеся местными смещениями оси волокна на несколько микрометров (рис. 4.4 б). Микроизгибы волокна обусловлены локализованными поперечными нагрузками, распределенными по всей длине ОВ. Они могут быть результатом деформации ОВ в процессе изготовления и прокладки, а также изменениями геометрических размеров материалов элементов кабеля, которые вызваны вариациями температуры. Чувствительность к микроизгибам является функцией разности показателей преломления сердцевины и оболочки, а также диаметров сердцевины и оболочки [6, 7]. На рис. 4.4 б показан вариант возникновения микроизгибов, вызванных деформацией границы раздела сердцевина — оболочка ОВ. Микроизгибы могут вызывать значительные потери на излучение и взаимодействие мод.

Согласно [2] величина потерь на макроизгибах для многомодового ОВ определяется по выражению:

(4.29)

(4.29)

где αмакро — потери на макроизгибе, дБ; R — радиус макроизгиба в ОВ, мкм; а — радиус сердцевины ОВ, мкм; n1 — ПП сердцевины; NA — числовая апертура.

В [2] представлена формула, полученная экспериментальным путем сотрудником ВНИИКП м.н.с. Кремезом А.С. и позволяющая для МОВ с градиентным ППП при расчете добавочного затухания за счет макроизгиба (αмакро) учесть не только радиус кривизны оси ОВ, но и длину участка «искривления»:

![]() (4.30)

(4.30)

где αмакро — потери на макроизгибе, дБ; A – параметр, зависящий (в неявном виде) от числовой апертуры и диаметра сердцевины ОВ; R — радиус изгиба, мм; Rкр— постоянный параметр для данного типа ОВ, характеризующий радиус изгиба, при котором αмакро→∞ (из-за облома ОВ или полного «высвечивания» направляемых мод), мм; χ — число полных или неполных витков ОВ с радиусом изгиба; с — безразмерный параметр.

Для стандартного градиентного МОВ типа кварц-кварц с отношением радиусов сердцевины и оболочки a/b=50/ 25 (мкм); А=3,538; с =1/8; Rкр =2,2 мм.

Потери на макроизгибе для одномодового ОВ могут быть рассчитаны согласно [6] по выражению вида:

![]() (4.31)

(4.31)

где αмакро — потери на макроизгибе, дБ; λ0 - длина волны отсечки, нм;

В табл. 4.1 приведены результаты расчетов αмакро по выражению (4.32), выполненные в [6].

Таблица 4.1. Результаты расчетов типовых значений потерь за счет макроизгибов в ОВ

|

Тип ОВ |

Рабочая длина волны, нм |

Относительная разность ПП |

Радиус микроизгиба, см |

Потери на макроизгибе, дБ |

|

Градиентное МОВ |

1300 1550 |

0,013 |

2,5 |

0,70 ... 1,20 |

|

5,0 |

0,35 ... 0,60 |

|||

|

ООВ |

2,5 |

0,005 |

||

|

5,0 |

0,010 |

Величина потерь в кабеле вследствие микроизгибов ОВ может быть рассчитана согласно [6] по выражениям вида:

для многомодового ОВ

![]() (4.32)

(4.32)

где αмикро— потери за счет изгибов в ОВ кабеля длиной 1 км, дБ; k — коэффициент зависит от амплитуды и периода микроизгибов; а и b — радиус сердцевины и оболочки ОВ соответственно, мкм;

для одномодового ОВ

![]() (4.33)

(4.33)

где ![]() — потери в ОК на микроизгибах в МОВ, дБ/км; W0 — радиус модового поля, м; λ—длина волны, м.

— потери в ОК на микроизгибах в МОВ, дБ/км; W0 — радиус модового поля, м; λ—длина волны, м.

Выражение (4.33) является оценочным для определения требований к однородности ООВ.

4.4. Расчет механической прочности ОК

4.4.1. Оценка внешних механических нагрузок, действующих на ОК

Для правильной оценки внешних механических нагрузок, действующих на оптический кабель, следует рассмотреть сначала механизм разрушения оптических волокон под воздействием механических напряжений.

Растягивающие нагрузки. Такие нагрузки ОК делятся на постоянные и переменные, статические и динамические. Прочность оптического волокна определяется в основном наличием поверхностных трещин, которые произвольно располагаются вдоль всей его длины. Величина прочности зависит от длины образца оптического волокна, скорости приложения нагрузки и условий окружающей среды. Если к волокну не прикладывать нагрузок, то его механические и оптические свойства остаются неизменными, даже если на волокно воздействуют влага, вода, кислоты большой концентрации или другие химические вещества. Если к волокну прикладывать напряжение, то трещины на его поверхности могут увеличиваться. Таким образом, волокна, которые подвергаются растягивающему напряжению, кручению или перегибам, подвергаются воздействию статической усталости, что со временем приводит к ухудшению их прочностных характеристик.

Обычно при изготовлении оптические волокна подвергаются тестированию на механическую прочность, т.е. испытаниям на перемотку под натяжением по всей их длине. В результате использование волокон с низкой механической прочностью для изготовления оптических кабелей исключается.

Для выбора конструкции оптического кабеля необходимо помнить, что в процессе прокладки и эксплуатации кабель подвергается комплексному воздействию различных механических нагрузок. Рассмотрим важнейшие из них.

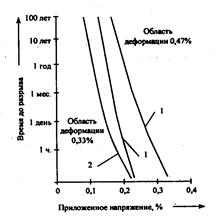

Постоянные статические нагрузки действуют, например, на кабель, намотанный под натяжением на барабан. Этот вид нагрузок вызывает усталостные напряжения, которые особенно в присутствии влаги могут вызвать разрушение оптического волокна при нагрузках, значительно меньших обеспечиваемых прочность материала, из которого оно изготовлено. Существующие модели, описывающие поведение кварцевого оптического волокна при воздействии статических усталостных напряжений, не дают возможность осуществить долгосрочное(свыше одного года) прогнозирование его поведения [3]. На рис.4.5 представлена зависимость момента наступления разрыва от относительной влажности и начальной деформации, полученная в рамках одной из разработанных моделей [8].

Рис. 4.5. Зависимость времени наступления разрыва от приложенной нагрузки: 1 – относительная влажность 2%; 2 – относительная влажность 97%

Статические усталостные напряжения можно предотвратить, регулируя отношение напряжения растяжения волокна к максимальному кратковременному разрушающему напряжению. Применение специальных мер по защите волокна от влаги, таких как желеобразные, заполнения или металлические оболочки, также значительно увеличивает стойкость кабеля к данному виду нагрузок.

Переменные статическая и динамическая нагрузки воздействуют на оптический кабель при его прокладке или опускании в скважину. При этом величина такой нагрузки определяется тяговым усилием лебедки (спускаемого груза), прикладываемым к концу кабеля, и собственного веса кабеля с учетом коэффициента трения кабеля о поверхность трубы (скважины). Динамические нагрузки возникают при заклинивании кабеля в трубе или скважине, резком ускорении или торможении тяговой лебедки и пр. Упрощенный инженерный расчет внешней растягивающей силы, действующей на кабель при переменной статической нагрузке, может быть проведен по следчошим формулам [9]:

- для воздушной прокладки (без учета ветровых нагрузок, обледенения и температуры)

(4.34)

(4.34)

- при прокладке кабеля в грунте (сила натяжения кабеля на выходе из кассеты кабеле прокладочного ножа)

, (4.35)

, (4.35)

где F — растягивающая нагрузка ОК, Н; P0 — погонный вес кабеля, кг/км; ln— расстояние между точками подвеса, м; f— стрела провеса, м; lк — расстояние между осью кабельного барабана и осью направляющего ролика кабелеукладчика, м; ζ — угол изгиба кабеля в кассете, рад; ηр— коэффициент полезного действия направляющего ролика; Т — коэффициент трения между материалами оболочки ОК и кассеты кабелепрокладочного ножа; g—ускорение свободного падения.

Формулы для расчета растягивающей силы, действующей на ОК при прокладке в кабельной канализации, приведены в разд. 7.1.2.

При эксплуатации кабеля в скважинах или при подводной прокладке растягивающие усилия определяются по выражению:

![]() , (4.36)

, (4.36)

где Нмакс — максимальная глубина прокладки кабеля, м; Р0к— вес единицы длины кабеля с учетом закона Архимеда для среды, в которой осуществляется прокладка кабеля, кг; Роб —вес спускаемого объекта с учетом закона Архимеда для среды, в которой осуществляется прокладка, кг; kз — коэффициент запаса (kз = 2,5 — 3,0).

Вес любого изделия с учетом закона Архимеда

![]() , (4.37)

, (4.37)

где Рв — вес изделия в воздухе, кг; Vв — объем вытесняемой изделием жидкости, м3; γв— удельный вес жидкости (для морской воды γв = 1,1·103 кг/м3 ).

При подъеме кабеля с мелководья необходимо учитывать, что кабель извлекается из грунта. При этом справедливо следующее выражение для kз:

![]() (4.38)

(4.38)

где  ,

,

(θп— угол подъема кабеля, град.; l — общая длина кабеля от точки подъема до точки приема на барабан, м; μ — постоянная трения на дне; lтр — длина кабеля, на которую воздействует трение на дне, м; lпр — провис кабеля, м).

Если провис кабеля составляет 3% и постоянная сила трения 0,3, а угол подъема кабеля равен 45о, то усилие подъема кабеля в 3,2 раза больше его веса. При подъеме с глубины 1,5 км длина поднимаемого кабеля составляет 4,8 км.

При подъеме кабеля с больших глубин длина поднимаемого отрезка обычно не велика (подъем кабеля осуществляется по частям).

Соотношение между натяжением кабеля и его относительным удлинением для конструкций морских ОК можно получить исходя из следующего выражения:

![]() , (4.40)

, (4.40)

где εк— относительное удлинение кабеля; Еа — модуль Юнга армирующей проволоки; Sа— площадь поперечного сечения армирующей проволоки, мм; ЕМТ — модуль Юнга металличккой трубки, ГПа; SMT — площадь поперечного сечения металлической трубки, мм.

Изгибающие нагрузки. Этот вид нагрузок возникает при прохождении кабеля через ииправляющие ролики при его размотке и прокладке или через ролик блок-баланса. Величина этих нагрузок зависит от величины натяжения кабеля F и радиуса ролика и может быть найдена из выражения:

![]() , (4.40)

, (4.40)

где Fизг — изгибающая нагрузка, Н; kж — коэффициент жесткости, определяемый опытным путем и зависящий от конструкции кабеля и радиуса ролика.

Раздавливающие нагрузки. Величина раздавливающей нагрузки (давления) q, приходящаяся на единицу длины кабеля, определяется по формуле:

![]() , (4.41)

, (4.41)

где q — раздавливающая нагрузка, Н/мм2; R — радиус ролика, мм.

Истирающие нагрузки непосредственного влияния на оптическое волокно не оказывают, если сохранена целостность защитной оболочки, и в дальнейшем рассматриваться не будут.

Гидростатическое давление. Расчет гидростатического давления на ОК Fr. Для царских кабелей, в конструкцию которых мажет входить тонкостенная металлическая трубка, можно рассчитать по формуле:

![]() (4.42)

(4.42)

Гидростатическое давление для толстостенной трубки можно определить по формуле:

(4.43)

(4.43)

где Е — модуль Юнга, ГПа; μ — коэффициент Пуассона; t — толщина трубки, мм; r — радиус трубы, мм; Fкр — критическое гидростатическое давление; rср — средний радиус трубки, мм; σу — предел текучести материала трубки, см3/кгс.

4.4.2. Расчет механической прочности оптического кабеля и выбор конструкции

Целью расчета механической прочности по заданным нагрузкам является определение возникающих в ОК деформаций, из-за которых могут возникнуть нежелательные изменения характеристик ОВ.

Величина деформации кабеля (относительное удлинение), и следовательно ОВ, не должна превышать некоторой заданной величины, обеспечивающей его надежную работу в течение всего срока службы.

Зная величины F и Fизг и задаваясь удлинением ОВ, можно рассчитать элементы конструкции ОК.

Расчет конструкций ОК по заданным растягивающим нагрузкам. Величина растягивающей нагрузки, обеспечиваемая конструкцией ОК, определяется выражением вида:

![]() (4.44)

(4.44)

где Еi — модуль Юнга элементов ОК (демпфера, оболочек, брони и пр.); Si — площадь поперечного сечения элементов ОК; εOK — относительное удлинение ОК; пOB — число ОВ в ОК; θ=arctg(2πA/h) — угол скрутки волокна к оси ОК; А — радиус скрутки; SOB — площадь поперечного сечения ОВ; εOB — относительное удлинение ОВ; h — шаг скрутки ОВ.

Величины εOK и εOB в общем случае не равны друг другу, т.к. ОВ в кабеле может иметь некоторую избыточную длину, величина которой позволяет избежать деформации ОВ в начальные периоды деформации ОК. Другими словами, необходимо создать такую конструкцию ОК, чтобы ОВ не подвергалось деформации, пока кок не достигнет некоторого критического значения.

При конструировании ОК допустимую величину εOB можно принимать равной 0,25 % [2].

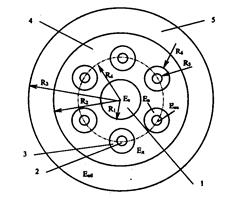

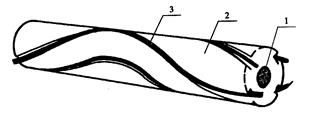

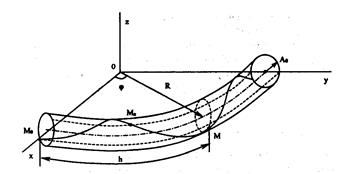

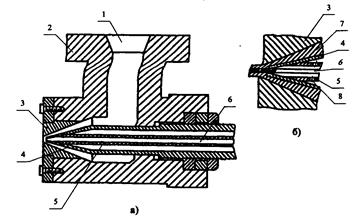

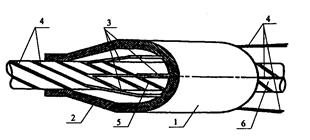

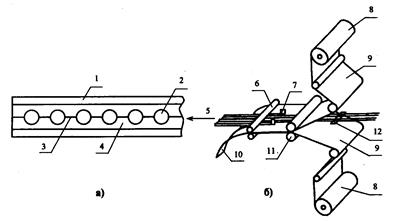

Конструкция ОК со скрученными вокруг центрального элемента ОВ в ПЗО. Рассмотрим упрощенную модель концентрического оптического кабеля (рис. 4.6) [11]. Сердечник содержит армирующий элемент, в демпфере находится определенное количество и оптических волокон в полимерном покрытии, скрученных вокруг сердечника с некоторым шагом h.

При воздействии на оптический кабель растягивающей силы при сохранении целостности волокон должно выполняться условие равновесия сил вдоль оси оптического кабеля [3]:

![]() , (4.45)

, (4.45)

где Eс, ЕД, Еоб, Sс,SД, Sоб — модули упругости и площади сечений сердечника, демпфера и оболочки соответственно,

![]() (4.46)

(4.46)

где εОВ — относительное удлинение оптического волокна в полимерной оболочке; Eо, EП, Sо, SП – модули упругости и площади сечений оптического волокна и защитной полимерной оболочки; FОВ — сила натяжения каждого оптического волокна, направленная под углом скрутки θ к оси.

Рис. 4.6. Упрощенная модель для расчета деформаций в концентрическом оптическом кабеле: 1 – сердечник с армирующим элементом; 2 – опьическое волокно; 3 – защитная полимерная оболочка волокна; 4 – демпфер; 5 – защитная оболочка

Радиус кривизны винтовой линии, по которой уложено оптическое волокно, определяется как ![]() , а нормаль к винтовой линии пересекает ось оптического кабеля. Для расчета механической прочности такого ОК следует использовать расчетную схему, приведенную на рис.4.6.

, а нормаль к винтовой линии пересекает ось оптического кабеля. Для расчета механической прочности такого ОК следует использовать расчетную схему, приведенную на рис.4.6.

Для ОВ в ПЗО при его натяжении появляется нормальная поперечная сила, которая сжимает внутренние слои ОК, уменьшая А. Расчет деформаций ОВ при воздействии растягивающей нагрузки может быть выполнен следующим образом.

Нормальная поперечная сила, сжимающая внутренние слои демпфера сердечника и полимерной оболочки волокна, выражается в виде:

![]() (4.47)

(4.47)

При этом радиус скрутки ОВ уменьшается на δА=εАА, где εА составляет относительное удлинение материалов по радиусу А. Тогда относительное удлинение оптического волокна в полимерной оболочке можно определить с помощью выражения [3]:

![]() . (4.48)

. (4.48)

Сжатие δА является суммой деформаций трех слоев. Приближенно оно выражается в виде:

![]() , (4.49)

, (4.49)

где ![]() — модуль Юнга центрального элемента в поперечном направлении; Ri — радиусы элементов ОК, представленные на рис. 4.6.

— модуль Юнга центрального элемента в поперечном направлении; Ri — радиусы элементов ОК, представленные на рис. 4.6.

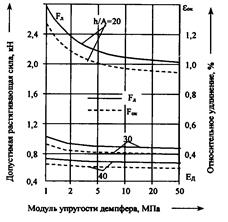

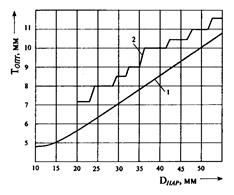

На рис. 4.7 показана рассчитанная по формулам (4.45) — (4.49) зависимость допустимой силы растяжения оптического кабеля FД и относительного удлинения кабеля εОК при заданном допустимом удлинении оптического волокна εОВ=0,25 %. Расчет проведен при следующих параметрах:

|

Ес=ЕОВ=60 ГПа; |

R1=1 мм; |

A=R4=2 мм; |

пОВ=6. |

|

ЕП=200 МПа; |

R2=3 мм; |

R5=75 мкм; |

|

|

Еоб=300 МПа; |

R3=6 мм; |

R6=0,5 мм; |

Рис. 4.7. Зависимость допустимой силы растяжения оптического кабеля FД и относительного удлинения кабеля εОК от модуля упругости демпфера при εОВ=0,25%

Таким образом, алгоритм расчета деформации ОВ в конструкции ОК с повивной скруткой волокон в ПЗО при воздействии растягивающих нагрузок может быть представлен в следующем виде:

1) определяется внешняя растягивающая сила, действующая на ОК по одному из выражений (4.34), (4.35), (4.36) в зависимости от области его применения при этом ее значение не должно превышать значение принятого допустимого растягивающего усилия FД, обеспечиваемого конструкцией ОК, т.е. F≤ FД.

2) для выполнения расчетов конструкции ОК, обеспечивающей FД, задаются значения ![]() , Еi, Ri, Si, пОВ, h, ρ, r, соsθ, A, ЕOB, SOB, EП, SП, исходя из принятых моделей конструкции кабеля и волокна; при этом εОВ=0,25 %;

, Еi, Ri, Si, пОВ, h, ρ, r, соsθ, A, ЕOB, SOB, EП, SП, исходя из принятых моделей конструкции кабеля и волокна; при этом εОВ=0,25 %;

3) определяется удлинение ОК — едк с помощью выражения (4.47) по заданному значению FД;

4) с помощью (4.46), (4.47) и (4.49) вычисляются FОВ, FП, δА соответственно;

5) на основании известных уже А и о„рассчитывается значение относительного удлинения материалов по радиусу:

![]() (4.50)

(4.50)

6) используя (4.48), определяется расчетное значение удлинения волокна (εОВ расч) и сравнивается с заданным. В случае выполнения неравенства (εОВ расч ) > ( εОВ зад) проводят корректировку конструкции ОК с последующим расчетом по этому алгоритму, добиваясь неравенства (εОВрасч ) ≤ ( εОВ зад).

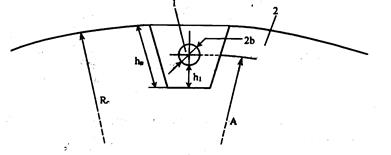

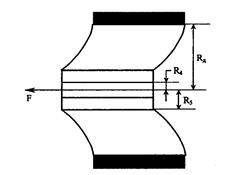

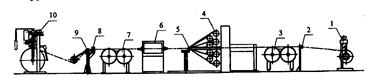

Конструкция ОК со скрученными вокруг центрального элемента ОВ в трубчатой защитной оболочке. Упрощенная модель сердечника такого ОК приведена на рис. 4.8.

Рис. 4.8. Упрощенная модель для расчета деформации ОВ в ТЗО при охлаждении (а), нормальных условиях (б) и нагревании (в) в скрутке:

1 – ТЗО; 2 – ОВ; 3 – сердечник с армирующим элементом

Расчет конструкции ОК по механической прочности выполняется аналогично предыдущей конструкции.

При этом радиус кривизны винтовой линии, по которой уложено ОВ, определяется по

выражению:

![]() (4.51)

(4.51)

где АГ — радиус геликоиды, образованной ТЗО (трубкой оптического модуля) в скрутке, мм.

В свою очередь АГ вычисляется по выражению:

![]() , (4.52)

, (4.52)

где RТЗО — радиус трубчатой защитной оболочки.

Для ОВ в T3О его избыточная длина, а следовательно, и удлинение, определяются по выражению:

![]() (4.53)

(4.53)

где r — расстояние между центрами T3О и ОВ в данной оболочке; Р — шаг скрутки ОВ в ТЗО.

Выражение (4.53), взятое со знаком плюс, соответствует случаю, представленному на рис.4.8 а, со знаком минус — на рис. 4.8 в. В нормальных условиях εОВ =0 (рис. 4.8 б).

Используя выражение (4.53), аналогично расчетам предыдущей конструкции ОК находится расчетное значение εОВ расч и сравнивается с заданным значением εОВ зад.

При нормальных условиях (рис. 4.8 6) и при охлаждении ОК (рис. 4.8 а) удлинение εОВ>>εА.

При этом εОВ расч рассчитывается по выражению (4.53) или выражению вида:

![]() , (4.54)

, (4.54)

где αТЗО, αОВ — температурные коэффициенты линейного расширения T3О и ОВ соответственно 1/оС; Т — рабочая температура, оС; Т, — нормальная температура, оС.

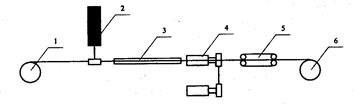

Конструкция ОК с профилированным сердечником. Для конструкции ОК с профилированным сердечником при воздействии растягивающего усилия ОВ перемещается внутри паза. Размер паза определяет допустимую продольную относительную деформацию ОК. Расчет относительного удлинения сердечника ОК с учетом (4.45) осуществлен для модели, представленной на рис. 4.9 в предположении, что ОВ не подвержено воздействию растягивающей силы. При приложении к ОК (сердечнику) растягивающей силы происходит смещение ОВ в пазу до соприкосновения его с дном канавки.

Рис. 4.9. Модель для расчета деформации ОВ в профилированном сердечнике: 1-ОВ; 2-сердечник

В этом случае длина ОВ в пазу сердечника определяется по выражению вида:

, (4.55)

, (4.55)

где lОВ — длина ОВ, м; L — длина ОК, м; P — шаг скрутки ОВ в пазу, мм; КП = 2π2; А — радиус скрутки ОВ, мм.

В этой модели радиус кривизны ОВ для спиральной укладки определяется из следующего выражения:

. (4.56)

. (4.56)

Относительное удлинение ОК определяется выражением (4.58).

Для реверсивной скрутки профилированный сердечник может быть выполнен в виде, представленном на рис. 4.10. В этом случае расчет проводят в соответствии с (4.55) и выражениями по определению радиуса кривизны ОВ для реверсивной укладки (ρ2) и относительного удлинения ОК (εОК), которые представляются в виде:

![]() . (4.57)

. (4.57)

где z — продольная координата;

, (4.58)

, (4.58)

где ![]() - для реверсивной укладки ОВ и КП=2π2 — для спиральной укладки ОВ; h1 -расстояние от нижней точки поверхности волокна до дна паза; Rс — радиус по внешней поверхности оболочки; hР — глубина паза.

- для реверсивной укладки ОВ и КП=2π2 — для спиральной укладки ОВ; h1 -расстояние от нижней точки поверхности волокна до дна паза; Rс — радиус по внешней поверхности оболочки; hР — глубина паза.

Рис. 4.10. Общий вид профилированного сердечника

с ОВ, уложенным методом разнонаправленной скрутки:

1 — армирующий элемент; 2- профилированный сердечник;

3- паэ профилированного сердечника с ОВ

Увеличение εОК из-за уменьшения р ограничено напряжениями, возникающими в ОВ при малых радиусах изгиба.

Как указано в [2, 3] разнонаправленная скрутка обеспечивает более точную регулировку натяжения ОВ.

Анализ полученных выражений (4.55), (4.58) показывает, что максимальное относительное удлинение ОК при минимальных напряжениях в ОВ получается при минимальном шаге скрутки. При спиральной укладке радиус кривизны ОВ остается постоянным по всей длине, в то время как при реверсивной скрутке он меняется.

Расчет конструкции ОК по заданным изгибающим нагрузкам. При конструировании ОК представляет интерес определение его механической прочности при растяжении, исходя из вероятности разрушения ОВ при растяжении. Предположим, что в ОК есть пол, имеющих одинаковые: длину, SOB σ0 p и m— постоянные, определяемые из распределения Вейбула. Тогда

![]() , (4.59)

, (4.59)

где σ0p — разрушающее напряжение при вероятности разрыва 63,2% [2, 3].

Изгиб концентрического ОК радиуса R рассматривается для случая, когда длина осевой линии ОК остается неизменной. Тогда длина деформированной винтовой линии (рис. 4.10) в первом приближении также не меняется. Радиус кривизны р винтовой линии при изгибе меняется от точки к точке. Уравнение винтовой линии можно записать в двух системах координат:

1) в цилиндрической

![]() , (4.60)

, (4.60)

где r — радиус, φ — полярный угол, h — шаг винтовой линии.

2) в декартовой

![]()

Шагу h винтовой линии соответствует ![]() .

.

Участки оптического волокна с внешней стороны изогнутого оптического кабеля растягиваются, а с внутренней — сжимаются.

Вдоль волокна возникают продольные уравновешивающие силы.

Рассмотрим два возможных случая расположения оптического волокна в кабеле: свободное размещение волокна относительно других элементов конструкции кабеля (демпфера) и плотное соединение волокна с демпфером.

Рис. 4.11. Схематический чертеж расположения оптического волокна в кабеле при его изгибе

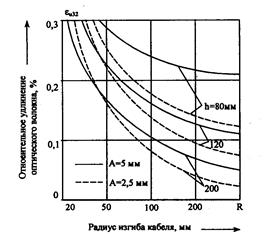

При свободной укладке оптического волокна в кабеле, например, в трубке из полимерного материала или в пазах сердечника, в нем возникают только деформации изгиба, зависящие от его наружного радиуса Ь и радиуса кривизны р. Наружная часть изогнутого оптического волокна растягивается, а внутренняя сжимается с εизг. Напряжения в крайних точках сечения оптического волокна равны между собой по величине и противоположны по знаку: σ± = ± εизг E0. Деформация уменьшается с увеличением шага h (рис. 4.11). Она также меньше, если радиус скрутки А мал, однако при малых радиусах изгиба R положение меняется, к меньшим деформациям приводит выбор большего А. Расчет значений εизг на рис. 4.12 проведен для тех же условий, что и расчет FД, приведенный выше, при этом ЕД= 1 МПа.

Рис. 4.12. Зависимость относительного удлинения оптического волокна при изгибе от радиуса кабеля и шага скрутки (2b=150 мкм)

Продольная уравновешивающая сила может появляться и при свободной укладке оптического волокна в кабеле вследствие его касания элементов кабеля и проскальзывания при изгибе кабеля. Она зависит от коэффициента и характера трения и скорости изгибания. Последняя определяется скоростью намотки оптического кабеля на барабан или скоростью прохождения кабеля через изогнутый участок при протяжке.

С наибольшей скоростью перемещаются точки с ![]() , т. е. находящиеся посередине между М0 и Мр.

, т. е. находящиеся посередине между М0 и Мр.

Скорость проскальзывания и соответствующие напряжения увеличиваются с ростом шага скрутки. Для уменьшения напряжений при перемещениях оптического волокна следует ограничить величину шага скрутки, коэффициент трения оптического волокна и скорость изгибания оптического волокна.

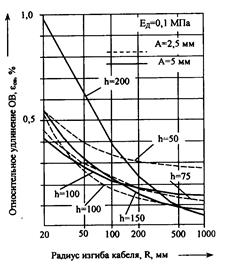

Рис. 4.13. Схема модели для расчета относительного удлинения оптического волокна при изгибе и плотной укладке в конструкции кабеля

Если оптическое волокно скреплено с демпфером, то его сохранность при изгибе, т. е. его малые деформации, могут быть обеспечены за счет мягкости материала демпфера, который допускает как продольное, так и поперечное перемещение оптического волокна относительно остальных элементов конструкции оптического кабеля. При этом в демпфере, волокне и его покрытии возникают определенные напряжения, стремящиеся вернутьвсе точки конструкции в исходное положение. Для расчета возникающих напряжений рассмотрим следующую модель (рис.4.13).

Каждое оптическое волокно в полимерном покрытии окружено воображаемым коаксиальным с ним цилиндром радиусом R=(R2–R1)/2, который касается элементов сердечника и защитной оболочки и прочно с ними связан. При изгибе оптического кабеля все точки на окружности этого цилиндра, как и точки конструктивных элементов оптического кабеля в любом его поперечном сечении, остаются в одной плоскости, в то время как сердечник и светоотражающая оболочка волокна смещаются вдоль своей оси.

Расчет относительного удлинения ОВ при изгибе может быть выполнен следующим образом.

В [1, 2] показано, что решение задачи определения относительного удлинения сердечника и светоотражающего покрытия оптического волокна для данного случая довольно сложное, и конечное решение для расчета εОВ имеет следующий вид:

![]() (4.61)

(4.61)

где D=EОВSОВ/ky; ωL=2π/l — пространственная круговая частота винтовой линии с радиусом ρ; ky — коэффициент упругости материала демпфера.

Демпфер действует как пружина и создает возвращающую силу. Связывая величину коэффициента упругости со свойствами материала демпфера с помощью соотношения:

![]() (4.62)

(4.62)

где GД — коэффициент Пуассона, μД — модуль сдвига) и определяя полный сдвиг с помощью закона Гука, можно выразить коэффициент упругости материала демпфера, как

![]() . (4.63)

. (4.63)

Результаты расчета по приведенным формулам относительных удлинений при изгибе показаны на рис. 4.14. Расчет проведен для следующих параметров:

|

ЕОВ= 60 ГПа; |

μД=0,4; |

R5=0,5 мм; |

R2=1,4 мм; |

|

ЕП=200 МПа; |

Ес и Еоб>> ЕД; |

h=40 – 200 мм; |

R4=75 мм. |

|

ЕД=1; 3; 10 МПа; |

А=2,5 и 5 мм; |

R1=0,4 мм; |

Расчеты показывают, что при модуле упругости демпфера Ед, равном 3 и 10 МПа, допускаются радиусы изгиба, превышающие во всех случаях 200 — 500 мм. Более приемлемые результаты получены при EДl МПа. С уменьшением относительного шага происходит уменьшение εОВ. При h/А=20 допустим изгиб с R/А=30 — 40. В этом случае напряжение в оптическом волокне складывается из двух примерно равных частей, определяемых изгибами самого волокна и растяжением (сжатием), создаваемым кабелем. Расчеты для Ед = 0,1 МПа показали, что в этом случае определяющую роль играют деформации изгиба самого волокна. Деформации, вызванные влиянием остальных элементов кабеля, в несколько раз меньше. Допустимый радиус изгиба достигает 20 мм при А =2,5 мм и h/А =20 — 40 или при А =5 мм и h/А =20 — 30. Сравнение данных, приведенных на рис. 4.14, показывает, что кабели с плотной укладкой жил требуют применения весьма мягкого дем пфера с ЕД=0,1 — 1 МПа. Только в этом случае кабель может быть подвергнут изгибу с достаточно малым радиусом.

Рис. 4.14. Зависимость относительного удлинения оптического волокна при изгибе от величины радиуса

При воздействии на оптический кабель нескольких факторов напряжения в оптическом волокне в соответствующих точках суммируются.

Расчет деформации трубчатой полимерной оболочки при действии поперечной раздавливающей нагрузки. В процессе эксплуатации из-за внешних нагрузок и взаимодействия элементов ОК между собой возникают раздавливающие нагрузки, действующие на защитные покрытия ОВ и вызывающие их деформации. Если величины деформаций значительны, это может привести к существенным ухудшениям характеристик, а в некоторых случаях и к разрушению ОВ.

Для оценки степени деформации трубчатой полимерной оболочки ОВ с ТЗО (рис. 4.8 б) можно воспользоваться следующим выражением, полученным экспериментальным путем м.н.с. Кремезом А.С. (ВНИИКП):

![]() (4.64)

(4.64)

где δ — изменение диаметра трубки по вертикальной оси; k — коэффициент, усредняющий результат вследствие перехода от упругой деформации полимера к пластической; G — коэффициент Пауссона, характеризующий соотношения между продольными и поперечными деформациями материала; R — средний диаметр трубки; h — радиальная толщина трубки; Е — модуль упругости материала трубки; q — линейная интенсивность нагрузки, равная отношению раздавливающей силы F и длины трубчатого покрытия l на участке действия этой силы, т.е. q=F/l.

Значения параметров в выражении (4.64) по литературным и экспериментальным данным для полимеров, используемых обычно в качестве ТЗО, определяются следующими величинами.

Коэффициент k = 14,6 ÷ 15,5, причем нижний предел соответствует оболочкам из ПВХ и ПЭНП, а верхний — из ФТ-2М.

Коэффициент G зависит только от природы материала и можно принять следующие его значения (полученные экспериментально): 0,4(ФТ-2М); 0,85(ПВХ); 0,7(ПЭНП).

Средние значениямодуляупругости Е: 120 кг/мм2 (ФТ-2М),3,2кг/мм2 (ПВХ),20кг/мм2 (ПЭНП).

Расчет прочности армирующих элементов ОК. Остановимся на расчете прочности армирующих элементов ОК, расположенных концентрически на периферии или в центре ОК. Согласно [1, 2] разложим приложенную к армирующему элементу силу на составляющие (рис.4.15). Из рисунка видно, что

![]() (4.65)

(4.65)

где Fпр1 — расчетное значение суммарного разрывного усилия армирующих элементов в повиве; SА1 — суммарное сечение армирующих элементов в повиве; о;и — номинальное значение разрывной прочности армирующих элементов в повиве; σА1 — угол скрутки армирующих элементов в повиве.

Рис.4.15. Усилия, возникающие в концентрически расположенных армирующих элементах (броне) оптического кабеля:

а – к расчету разрывной прочности армирующих элементов (брони);

б – к расчету крутящего момента оптического кабеля

При наличии нескольких повивов аналогично имеем силу, приложенную к i-му повиву в виде:

![]() (4.66)

(4.66)

Суммарное разрывное усилие в кабеле:

![]() (4.67)

(4.67)

Количество проволок в повиве может быть выбрано в соответствии с [12, 13].

В оптических кабелях, элементы которых расположены по спирали, при растяжении возникают крутящие моменты, которые стремятся раскрутить броню или армирующий элемент, что может привести к выходу кабеля из строя. Поэтому его конструкция должна быть разработана таким образом, чтобы суммарный крутящий момент был минимальным.

Рассмотрим действие растягивающей силы F1 на один повив армирующего элемента (или брони), состоящий из пА проволок (рис. 4.15 б). Сила F1А, действующая на одну из проволок, определяется как

![]() (4.68)

(4.68)

Сила Fk1 создает крутящий момент, стремящийся повернуть повив проволок. Проекцию Fk1 на направление, перпендикулярное оси кабеля, обозначим через Fk. Эта сила действует на плечо, равное RA, где RA — радиус повива армирующего элемента. Из рис. 4.15 б следует, что

Fk1= F1Acosβ1,

Fk1= F1Asinβ1= Fk1= F1Acosβ1sinβ1=F1Atgβ1cos2β.

Принимая

![]() (4.69)

(4.69)

где m — коэффициент скрутки,

и cos2β=1/(1+tg2 β), получаем силу, действующую перпендикулярно оси ОК,

(4.70)

(4.70)

Общий крутящий момент повива проволок при замене F1A выражением (4.70):

(4.71)

(4.71)

Растягивающая сила на один повив может быть представлена в виде:

![]() (4.72)

(4.72)

где dА — диаметр проволоки.

Тогда для этого повива крутящий момент может быть выражен в виде:

(4.73)

(4.73)

Таким образом, величина крутящего момента при растягивающих нагрузках зависит от величины растягивающего усилия, конструкции армирующих элементов или брони и от параметров скрутки. Если пренебречь действием сил трения и внутренних сил упругости в кабеле, то условие равновесия крутящих моментов ∑М = 0 для двухповивной конструкции брони может быть обеспечено при

![]() ,

,

(4.74)

(4.74)

Анализ этого уравнения показывает, что его решение возможно только при значительном уменьшении диаметра проволок второго повива [1, 2].

4.5. Расчет геометрических размеров ВОК и его элементов

4.5.1. Расчет геометрических размеров ВОК

Разнообразие областей применения ОВ в системах волоконно-оптической связи требует, чтобы были разработаны самые различные конструкции кабелей с соответствующими размерами и материалами. Исходя из структуры волокна выбираются соответствующие конструкции сердечника кабеля, оболочки, силовых элементов, брони и защитной оболочки, с тем чтобы волоконно-оптический кабель имел высокую надежность и долгий срок эксплуатации. Особое значение должно быть уделено тому, чтобы ОВ в этих кабелях не повреждались из-за воздействий окружающей среды, таких как температурные перепады и механические нагрузки.

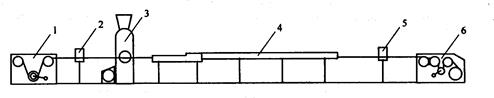

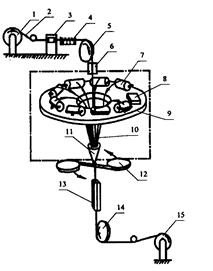

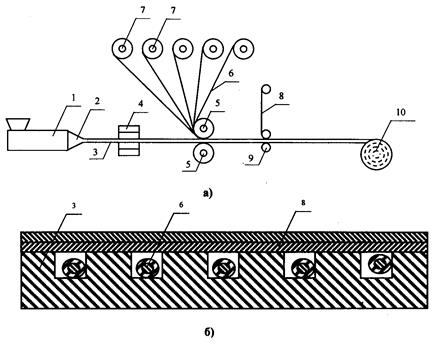

Рис. 4.16. Конструкция сердечника ОК с однопоповинной структурой

Для повышения механической прочности волоконно-оптических кабелей с модульной конструкцией ОМ свиваются вокруг центрального элемента, который при этом может служить опорой как для защиты от продольного изгиба, так и для защиты от нагрузок на растяжение. Главным образом благодаря скрутке световоды в ОМ имеют определенное свободное пространство, в пределах которого нагрузки на растяжение, изгиб, сжатие, не выходящие за определенные рамки, не оказывают влияния на передаточные характеристики. Наряду с одно- и многоволоконными ОМ в различном исполнении (ОВ в полой оболочке, со сплошной оболочкой, компактные жгуты ОВ, ленточные конструкции ОВ) могут дополнительно свиваться в сердечник кабеля заполнители (кордели), а также медные жилы в виде пар или четверок. Совокупность этих скручиваемых элементов и силовых элементов, предотвращающих изгиб и нагрузки на растяжение, а также скрепляющей ленты или оболочки вокруг них, если таковая имеется, образуют сердечник кабеля.

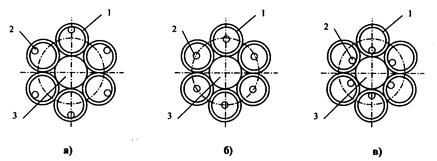

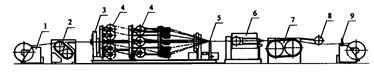

В волоконно-оптической кабельной технике, восновном, применяется повивная скрутка элементов сердечника. Рассмотрим порядок расчета конструкции ОК с повивной скруткой сердечника.

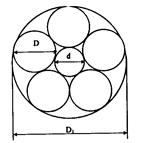

Согласно [13] диаметр элемента в волоконно-оптическом кабеле повивной скрутки с числом п скручиваемых элементов первого повива, все из которых имеют диаметр D (рис. 4.16), может быть определен с помощью выражения вида:

(4.75)

(4.75)

где θ — угол скрутки и элементов первого повива сердечника ОК.

Диаметр повива определяется по выражению: ![]()

(4.76)

(4.76)

Диаметр сердечника ОК с учетом поясной изоляции:

![]() (4.77)

(4.77)

где ΔПИ — толщина поясной изоляции ОК.

Если в конструкции ОК имеется несколько повивов (m), то диаметр сердечника по последнему повиву:

![]() (4.78)

(4.78)

где р — число повивов кабеля.

Тогда диаметр сердечника ОК с учетом поясной изоляции:

![]() (4.79)

(4.79)

Общий диаметр кабеля с промежуточной оболочкой, броней из плоских лент и в защитном шланге определяется из выражения:

![]() , (4.80)

, (4.80)

где ΔОБ, ΔП, ΔБР и ΔШ — радиальные толщины оболочки, подушки, брони и защитного шланга.

В табл. 4.2 приводятся значения диаметров элементов сердечника ОК, рассчитанных по выражениям (4.75), (4.76) и (4.78) для количества скручиваемых элементов в первом повиве и от п до 12 при θ=90.

Таблица 4.2. Значения различных диаметров для расчета сердечника кабеля при двухповивной скрутке

|

Число элементов в слое |

Диаметр центрального элемента d |

Диаметр сердечника по повивам |

|

|

первому D1 |

второму D2 |

||

|

2 |

0,000 D |

2,000 D |

4,000 D |

|

3 |

0,155 D |

2,155 D |

4,155 D |

|

4 |

0,414 D |

2,414 D |

4,414 D |

|

5 |

0,701 D |

2,701 D |

4,701 D |

|

6 |

1,000 D |

3,000 D |

5,000 D |

|

7 |

1,305 D |

3,305 D |

5,305 D |

|

8 |

1,613 D |

3,613 D |

5,613 D |

|

9 |

1,924 D |

3,924 D |

5,924 D |

|

10 |

2,236 D |

4,236 D |

6,236 D |

|

11 |

2,549 D |

4,549 D |

6,549 D |

|

12 |

2,864 D |

4,864 D |

6,864 D |

Особым типом кабеля одноповивной скрутки является кабель с профилированным сердечником. В нем ОВ свиваются послойно не в трубках ОМ, а в заранее сформированных пазах, которые проложены спиралеобразно в поверхности ПС. В зависимости от размера и формы этих углублений в них могут свободно перемещаться одно или несколько ОВ — отдельно или в виде ленточной конструкций. Как и в случае с ОВ в полой оболочке, эти пазы заполняются компаундом. Если требуется конструкция кабеля без гидрофобного заполнителя, то водонепроницаемость по длине может быть обеспечена с помощью набухающей водозащитной ленты или пряжи.

Для того чтобы еще больше увеличить число ОВ в кабеле, в пределах одной общей внешней оболочки могут быть свиты по модульному принципу несколько отдельных кабельных элементов в виде профилированных сердечников. Преимущество этой конструкции в сочетании с ленточной компоновкой у кабелей с большим количеством ОВ (более 100) заключается, с одной стороны, в большой плотности упаковки и, с другой стороны, в упрощенной технологии соединения вследствие упорядоченного размещения ОВ.

Расчет конструкции профилированного сердечника ОК выполняется по [1]. При известной величине диаметра профилированного сердечника (DПС) диаметр ОК с такими же броневыми покровами определяется по выражению:

![]() (4.81)

(4.81)

где ΔЛ — толщина скрепляющего слоя сердечника ОК.

При повивной скрутке сердечника ОК из нескольких одинаковых профилированных элементов диаметр сердечника ОК определяется по (4.79). В этом случае в выражении (4.78) вместо D1 принимается DПС.

При рассмотрении особенностей расчета диаметра ОК гофрированной, ленточной или круглопроволочной бронией толщина этой брони ΔБР будет определяться следующим образом.

При наличии гофрированной брони ее толщина определяется с учетом высоты гофров. При расчете толщины ленточных покровов поступают как и в случае кабелей с медными жилами. Если перекрытие смежных витков ленты, измеренное по ее ширине, меньше 25 %, учитывается только одна ее толщина, при перекрытии 25 - 30 % — толщина 1,5 ленты, а при перекрытии более 33 % — двойная толщина ленты [14].

Диаметр проволоки при бронировании ОК одним слоем определяется по выражению:

, (4.82)

, (4.82)

где χ — коэффициент скрутки бронепроволок; h — шаг скрутки; D1 — диаметр кабеля под бронепроволоками.

При выборе толщины защитного шланга ОК исходят из надежности и гибкости оболочки.

Большая толщина шланга повышает его надежность, но отрицательно сказывается на гибкости. Гибкость шланга ОК обратно пропорциональна ее жесткости, т. е. произведению модуля упругости материала Е на момент инерции сечения оболочки J:

![]() , (4.83)

, (4.83)

где J= 0,05 (D4ОБ НАР- D4ОБ ВН).

Например, модуль упругости полиэтилена низкого давления равен в среднем 200 МПа, т.е. на 25 % больше модуля упругости свинца (160 МПа). Так как полиэтиленовые защитные шланги еще примерно в 1,5 раза толще свинцовых, то в результате первые значительно (почти вдвое) жестче вторых. Излишняя толщина п, следовательно, повышенная жесткость полиэтиленовых защитных шлангов затрудняют выкладку кабелей по стенкам колодцев.

По мере накопления производственного и эксплуатационного опыта целесообразно постепенно оптимизировать толщину полимерных защитных шлангов отечественных кабелей с учетом мирового опыта конструирования и эксплуатации ОК.

4.5.2. Конструирование и расчет гофрированного покрова ВОК

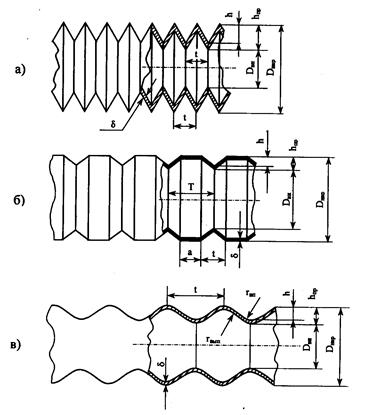

Согласно [15] в зависимости от профиля гофра в диаметральном сечении гофрированной оболочки (брони) наиболее известны треугольный (рис. 4.17 а), трапециевидный или плосковершинный (рис. 4.17 б) и синусоидальный (рис. 4.17 в) гофры.

Рис. 4 17. Профили гофрированной оболочки ОК

В зависимости от способа гофрирования теоретически любой из этих гофров может быть либо кольцевым, либо винтовым (или спиральным). Кольцевой и винтовой типы гофров различаются в зависимости от расположения плоскости симметрии гофра в диаметральном сечении гофрированного элемента по отношению к его оси. Если плоскость симметрии гофра перпендикулярна продольной оси гофрированного элемента (следовательно, угол гофрирования α=0), то гофр — кольцевой; если же указанные плоскость и ось расположены под углом (0<α<90о), то гофр — винтовой. Синусоидальным гофр называется условно. Криволинейная образующая гофра, строго говоря, не является синусоидальной: радиусы выпуклостей и впадин гофра (rВЫП и rВП на рис. 4.17 в) в общем случае не равны.

Основные первичные параметры гофрированного элемента следующие: толщина его стенки δ, диаметр D, шаг гофрирования t или Т; высота гофра h, а также для синусоидального, трапециевидного, винтового и гармониевидного гофров — радиус впадин rВП. Следует различать понятия теоретической h и практической hПРвысот гофра. Первая соответствует расстоянию между нижней и верхней точками внешней или внутренней поверхности стенки гофрированного элемента, вторая — между самой нижней и самой верхней точками гофра, т. е. является полной его высотой (hПР=h+δ). Иногда вместо теоретической высоты удобно пользоваться понятием глубина гофра, т. е. расстоянием между верхними точками его выпуклости и впадины. Как видно из рис. 4.17, глубина гофра равна h. Условные обозначения шага гофрирования относятся: t — к гофрам с однородным профилем, т. е. треугольным и синусоидальным; Т — к гофрам с неоднородным профилем, т. е. плосковершинным и гармониевидным.

К вторичным параметрам гофрированных элементов относятся: степень гофрирования ξ, коэффициент гофрирования kГ коэффициент укорочения kУ .

Под степенью гофрирования понимается отношение наружных диаметров выступа и впадины гофрированного элемента:

![]() (4.84)

(4.84)

Коэффициент гофрирования есть отношение длины продольной образующей гофрированного элемента к длине его продольной оси или, что то же самое, длины образующей гофра на участке одного шага гофрирования к значению шага:

![]() . (4.85)

. (4.85)

При гофрировании цилиндрической оболочки изменение ее длины происходит не только из-за увеличения длины криволинейной (или ломаной) образующей гофров по сравнению с прямолинейной образующей цилиндра, но и вследствие уменьшения наружного диаметра и образования впадин гофров, т. е. редуцирования оболочки и изменения толщины стенки. В общем виде коэффициент гофрирования должен отражать влияние всех трех факторов, но, как указано в [15], при существующей технологии гофрирования с двумя последними можно практически не считаться.

Инженерные формулы для расчетов коэффициента гофрирования различных профилей гофров представлены ниже.

Для треугольного гофра:

(4.86)

(4.86)

где ![]() .

.

При измерениях чаще приходится иметь дело с полной или практической высотой гофра hПР. Тогда:

![]() , (4.87)

, (4.87)

или приближенно:

![]() . (4.88)

. (4.88)

Для синусоидального гофра приближенная формула, полученная при условии приравнивания формы образующей гофра дуге окружности, такова:

![]() . (4.89)

. (4.89)

Длина образующей синусоидального гофра согласно (4.89):

![]() . (4.90)

. (4.90)

Дальнейшее упрощение (4.89) возможно при замене дуги окружности равносторонним треугольником, боковые стороны которого являются хордами полудуг выпуклости гофра, а основание — хордой всей дуги. Тогда коэффициент гофрирования для синусоидального гофра можно рассчитывать так же как и для треугольного, по (4.86) или (4.87).

Любой трапециевидный гофр можно рассматривать как состоящий из двух последовательных участков: плоской вершины (или впадины) длиной а и ломаной или криволинейной части (вогнутости, выпуклости). Учитывая, что шаг подобных гофров Т, обозначим расстояние между их соседними горизонтальными площадками, являющееся основанием ломаной или криволинейной части гофра, через t=T — а. Длина образующей криволинейной выпуклости (вогнутости) может рассчитываться либо по (4.90), полученной для криволинейного так называемого синусоидального гофра, либо по (4.86), допустимой при замене дуги окружности криволинейной части гофра двумя хордами — сторонами треугольника.

В первом случае с учетом (4.90):

, (4.91)

, (4.91)

![]() . (4.92)

. (4.92)

Соотношения (4.91) и (4.92) можно выразить в иной записи:

![]() , (4.93)

, (4.93)

![]() , (4.94)

, (4.94)

где р=а/Т; q=t/T; kГС — коэффициент гофрирования синусоидальной составляющей трапециевидного гофра.

Во втором случае с учетом (4.90):

, (4.95)

, (4.95)

![]() . (4.96)

. (4.96)

Таким образом, для приведенных профилей рекомендуемые расчетные формулы по определению коэффициента гофрирования могут быть представлены в виде табл. 4.3.

Таблица 4.3. Формулы для расчета коэффициента гофрирования

|

Наименование профиля гофра |

С учетом криволинейности гофра |

Без учета криволинейности гофра |

|

Треугольный |

– |

|

|

Синусоидальный |

|

|

|

Трапециевидный (плосковершиппый) |

|

|

Примечание. Во всех формулах дооускается замена теоретической высоты гофра h на полную или практическую его высоту hПР

Если оболочка образуется из предварительно сформированной цилиндрической трубки, то в процессе гофрирования она, как правило, укорачивается. Поэтому на практике часто пользуются понятием коэффициента укорочения kУ, который в общем случае обратно пропорционален kГ, т.е.

![]() .

.

Таким образом, длина гофрированной оболочки:

lОБГ=lОБkУ=lОБ/kГ,

где lОБ — длина оболочки до гофрирования.

Будет укорачиваться также гладкая экранная (алюминиевая, медная) или стальная лента, предварительно пропускаемая через гофрирующее устройство перед ее наложением на сердечник.

Значения kУ можно рассчитать по формулам, обратным приведенным в табл. 4.3, например, для треугольного профиля:

![]() . (4.97)

. (4.97)

Конструирование и расчет стальных гофрированных оболочек. В задачу конструирования стальных гофрированных оболочек входит: выбор профиля и типа гофра, определение толщины ленты, диаметра гофрированной оболочки, шага и высоты гофра.

Согласно [15] для стальных оболочек применимы как синусоидальный, так и трапециевидный (плосковершинный) профили гофра.

При равных диаметрах оболочки, естественно, коэффициент гофрирования, масса металла, а также масса защитных покровов будут меньше у оболочек с плосковершинным гофром, однако последние уступают оболочкам с синусоидальным гофром по большинству механических параметров: гибкости, стойкости к многократным изгибам, стойкости к поперечному и объемному сжатиям, относительному удлинению (исключение составляет лишь растягивающее усилие без остаточной деформации, которое у оболочек с плосковершинным гофром больше).

В кабелях с пластмассовой оболочкой стальные гофрированные оболочки являются конструктивным элементом, определяющим надежность и долговечность кабелей. Поэтому при их сравнительной оценке доминирующую роль играют именно механические параметры. Руководствуясь этим, предпочтение следует отдать синусоидальному профилю гофра.

Коэффициент защитного действия стальных оболочек от профиля, типа и параметров гофра практически не зависит.

Как указано в [15], сравнение оболочек с кольцевым и винтовым типами гофров показало, что по ряду параметров они эквивалентны. Это относится к коэффициенту гофрирования и массе, разрывному и растягивающему без остаточной деформации усилиям, минимальному радиусу изгиба и стойкости к объемному сжатию. Винтовой гофр предпочтительнее по стойкости к многократным изгибам и к поперечному сжатию, по большему относительному удлинению при разрыве. Решающим обстоятельством при выборе типа гофра должен служить принятый технологический процесс изготовления стальной сварной гофрированной оболочки.

При аргонно-дуговой сварке оболочки процесс протекает с относительно небольшой скоростью (около 15 м/мин) и гофрирование оболочки вполне может осуществляться методом обкатки ее кольцом, при котором формируется несколько более благоприятный винтовой гофр [15].

При высокочастотной сварке оболочки скорость процесса относительно велика — до 60 м/мин. Такую скорость гофрирования обеспечивает метод продольной прокатки в профилированных зубчатых калибрах, при котором формируется кольцевой гофр. В США, а также в Японии, Испании принят способ высокочастотной пайки оболочки, свернутой из предварительно гофрированной стальной ленты, при котором также образуется кольцевой гофр. Если, отвлекаясь от наличия того или иного оборудования, оценить оба способа изготовления стальной гофрированной оболочки, то можно высказать следующие ориентировочные соображения. Способ высокочастотной сварки более эффективен для кабелей диаметром 20 — 40 мм, т. е. в условияхкрупносерийного производства. При этом используется преимущество высокоскоростного процесса в сочетании с редкими переналадками агрегата при переходе с одного размера оболочки на другой, отнимающими много времени при гофрировании ее путем продольной прокатки.

Возможно изготовление гофрированной оболочки также из заминированной ленты Zetabon без сварки стыков ленты.

Толщина стальной оболочки, как правило, должна зависеть от диаметра сердечника. В противном случае, т. е. при неизменной толщине оболочки, по мере увеличения диаметра сердечника ухудшаются такие его параметры, как гибкость, стойкость к многократным изгибам, к объемному и поперечному сжатиям. Кроме того, возрастает масса кабеля. И толщину оболочки надлежит увеличивать, чтобы не пришлось снижать усилия тяжения и соответственно уменьшать строительные длины кабелей, протягиваемых в канализации.