1.1. Основные слесарные операции

2. Заточка режущего инструмента

3. Зенкование, зенкерование, развертывание

7. Отделка металлических изделий

7.1. Подготовительные операции

7.5. Механическое окрашивание металлических изделий

7.6. Химическое окрашивание металлических изделий

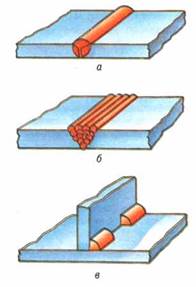

13.2. Типичные неполадки и ошибки при дуговой сварке

15. Термическая обработка металлов

1. Слесарь

Специалист по обработке металлических заготовок, изготовлению и ремонту деталей или изделий из металла и многим другим видам работ, выполняемых с применением ручного и механизированного инструмента главным образом в процессе сборки и регулировки приборов, механизмов, машин, оборудования. Круг слесарных работ настолько широк и разнообразен, что в производственной сфере слесари, как правило, специализируются по какому-либо одному профилю: например, слесари-сантехники, инструментальщики, лекальщики, сборщики, слесари по ремонту станков, автослесари и т.д.

Слово «слесарь» немецкого происхождения. В переводе на русский язык оно означает «специалист по изготовлению замков». Очевидно, исторически сложилось так, что профессия слесарь имеет свои истоки, свои корни в работах по дому. Действительно, при ремонте и благоустройстве городской квартиры, строительстве сельского дома постоянно возникает необходимость в самых разных металлических изделиях: планках, скобах, накладках, угольниках для рам, всевозможных крепёжных деталях и т.п. Не все эти изделия и не всегда есть в продаже. Но если даже и есть, то нередко изготовить их самому оказывается выгоднее, чем покупать в магазине. Кроме того, отдельные изделия могут быть оригинальной конструкции, т.е. пригодны только для данного конкретного случая и их, естественно, невозможно приобрести в магазине или на рынке. Изготовление таких изделий требует значительных навыков по обработке металлов ручными и механизированными инструментами в домашних условиях. Эти навыки основываются на знании свойств металлов, технологии их обработки, рабочих и измерительных инструментов и приёмов работы.

Вместе с гэм, и в сельском доме, и в городской квартире используется различная бытовая техника: приборы, механизмы, машины. Чтобы эти устройства хорошо и надёжно работали, необходимо постоянно следить за их исправностью, своевременно проводить профилактический осмотр, чистку и смазку трущихся деталей, заменять изношенные детали, т.е. проводить соответствующий ремонт. Всё это также требует навыков по обработке металлов и других материалов. Более того, ремонт техники требует знаний самой этой техники, закономерностей и принципов её работы, т.е. определённой общей технической грамотности. Следовательно, в данном случае домашний умелец выступает в роли слесаря-ремонтника.

1.1. Основные слесарные операции

Технология слесарного дела включает в себя выполнение отдельных слесарных операций при изготовлении или ремонте металлических деталей или изделий. Под слесарной операцией понимают воздействие на металлическую заготовку ручным или механизированным инструментом с целью получения готовой детали или соединения деталей в целое изделие. Таковы, например, опиливание заготовок, сверление отверстий и т.д.

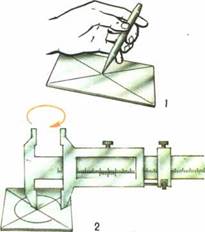

Слесарные операции можно подразделить на обработочные, сборочные, отделочные и вспомогательные. С помощью обработочных операций изменяют форму и размеры заготовок. К ним относятся рубка металла зубилом, разрезание металла ножницами или ножовкой, правка и гибка металлов, опиливание металлов, нарезание резьбы и др. Сборочные операции - это, например, выполнение резьбовых соединений. Среди отделочных операций значительное место занимают шлифование и полирование поверхностей заготовок (см. 7. Отделка металлических изделий). К вспомогательным операциям относят разметку, контрольноизмерительные операции. Простейшими контрольно-измерительными инструментами, применяемыми при выполнении слесарных операций в домашних условиях, являются измерительная линейка, слесарный угольник, штангенциркуль. Для измерения углов можно использовать обычный школьный транспортир. Эти инструменты знакомы каждому ещё со школьной скамьи.

Изготовление изделия начинается обычно с разметки. Выполняется она с помощью контрольно-измерительного инструмента. Такой инструмент применяется также и при выполнении других слесарных операций; например, за каждой обработочной операцией обязательно следует проверка правильности её исполнения с помощью различного контрольно-измерительного инструмента.

Металлические заготовки и детали не только разрезают, но и соединяют между собой. Для этого, кроме резьбовых соединений, применяют клёпку, пайку и сварку, хотя последнюю, как и термическую обработку металлов, к слесарным работам обычно не относят.

Приёмы и инструменты, используемые при работе с металлом, годятся и при работе с пластмассами. Так, например, наиболее распространённый и доступный из пластмасс материал - органическое стекло - можно распиливать слесарной ножовкой, лобзиком, опиливать напильником, резать самодельным резаком., сверлить и т.д.; в нагретом состоянии органическое стекло можно гнуть, резать ножницами, придавать ему под давлением разнообразные формы, используя деревянные бруски как матрицу и пуансон. Из гетинаксов вытачивают прокладочные шайбы; фольгированный (одно- и двусторонний) гетинакс пригоден для изготовления в домашних условиях печатных плат, корпусов приборов, экранированных блоков (при этом стенки и перегородки блоков соединяют пайкой). Из текстолитовых стержней можно вытачивать крепёжные стойки, втулки, ролики, ручки для инструментов и другие детали. Из бакелитовых пластин вырезают, а затем опиливают и сверлят монтажные платы для электротехнических устройств.

Инструменты и приспособления для выполнения различных слесарных операций

| Операция | Инструменты и приспособления |

| Измерение и разметка | Стальная линейка, масштабная линейка, штангенциркуль, измерительный циркуль (с острыми концами), кронциркуль, угольник, угломер, чертилка, кернер |

| Сверление отверстий | Дрель с ручным приводом или электродрель, спиральные свёрла, зенкер, зенковка, развёртка |

| Закрепление и зажим | Тиски верстачные и ручные, струбцины, круглогубцы, плоскогубцы, пассатижи |

| Ударные работы | Молоток, киянка |

| Клёпка (ручная) | Поддержка, натяжка, обжимка |

| Рубка и разрезание металла | Зубило, крейцмейсель, ручные ножницы для резки листового металла, ножовка по металлу, шлицовка, рычажные ножницы |

| Опиливание | Напильники: драчёвые, личные, бархатные; квадратные, плоские, трёхгранные, круглые, ромбические |

| Нарезание резьбы | Наборы метчиков и плашек, приспособления для нарезания резьбы (воротки, плашкодержатели, клуппы) |

| Завинчивание и отвинчивание | Наборы отвёрток, гаечных ключей, разводной ключ |

| Пайка и лужение | Паяльный инструмент (паяльник, паяльная лампа, паяльная горелка), шабер, чистилка, проволочная щётка, паяльные клеши |

1.2. Рабочее место домашнего слесаря

В домашних условиях для выполнения слесарных работ желательно иметь отдельный слесарный верстак - металлический или обитый металлическим листом деревянный стол с ящиками для инструмента. Если нет специального верстака, то в качестве рабочего места проще всего приспособить старый хозяйственный стол. Большая нагрузка на стол при работе, как правило, требует более прочного основания. При необходимости ножки стола упрочняют с внешней или внутренней стороны с помощью привинчиваемых деревянных планок либо металлических уголков. С боков и сзади ножки стола укрепляют крест-накрест привинчиваемыми досками. Нормальная толщина крышки хозяйственного стола составляет около 20 мм, однако для слесарных работ этого может оказаться недостаточно. Рекомендуется изготовить вторую крышку (плиту) из досок толщиной 30 мм и скрепить её снизу шурупами со старой крышкой. Плита должна выступать за кромки стола со всех сторон приблизительно на 50 мм, чтобы можно было закрепить на ней струбцину или заточный станок, привинтить тиски и т.д. К плите - снизу, сбоку или (и) спереди - привинчивают металлические уголки, чтобы можно было обрабатывать деталь. Несмотря на прочную конструкцию, рабочий стол может во время работы расшатываться и сдвигаться с места. Поэтому желательно поставить его в угол помещения и прикрепить металлическими уголками или полосками к полу либо к стене; крышку можно привинтить шурупами к планке на стене. Электрический ток к рабочему месту следует подавать по двум раздельным электрическим цепям: одна - для электрического инструмента и станков, другая - для освещения (свет на рабочее место должен падать спереди!). Несколько укреплённых на стене розеток позволяют пользоваться одновременно различными устройствами.

Из приспособлений умельцу прежде всего понадобятся стационарные и ручные тиски, наковальня, рихтовальная плита, а также приспособления для нарезания резьбы - плашкодержатели, воротки, клуппы. Необходимый в домашней мастерской набор слесарных инструментов: молотки, используемые как ударный инструмент при рубке, гибке, правке, клёпке; клещи - для захвата, удержания, перемещения заготовок, перекусывания проволоки и других операций; комплект напильников - для опиливания металлов; зубило - для обрубания металлов, срубания старых заклёпок и др.; метчики и плашки - для нарезания соответственно внутренней и наружной резьбы; свёрла - для сверления отверстий; ножовки по металлу и ножницы - для разрезания металла. Необходимый для домашней мастерской набор инструментов и приспособлений приведён в сводной таблице.

Рабочее место должно давать возможность выполнять разнообразные слесарные работы (и не только слесарные). Пополнение мастерской инструментами, различными приспособлениями и необходимыми для работы материалами происходит обычно постепенно в зависимости от вида выполняемых работ, а также от вкусов и наклонностей мастера. Готовые наборы инструментов можно купить в магазине. Тем, кто начинает с малого и хочет целенаправленно расширять имеющийся арсенал средств, полезно, а в ряде случаев и необходимо, направить свои усилия на изготовление отдельных инструментов и приспособлений собственными силами. Самодельные инструменты и приспособления не во всём равноценны промышленным аналогам, однако для нужд домашнего умельца вполне пригодны.

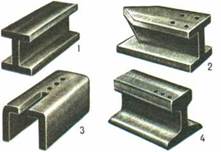

Вот несколько типичных примеров самодельных инструментов и приспособлений. Далеко не у каждого умельца имеется в доме наковальня или рихтовальная плита. Их с успехом можно заменить соответствующим образом обработанными кусками железнодорожного рельса, швеллера, двутавровой балки (рис. 1).

Рис. 1. Самодельные приспособления для слесарной мастерской: 1, 2 - необработанный и обработанный куски двутавровой балки; 3 - обработанный кусок швеллера; 4 - обработанный кусок рельса.

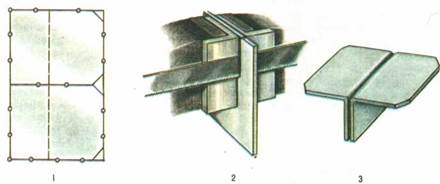

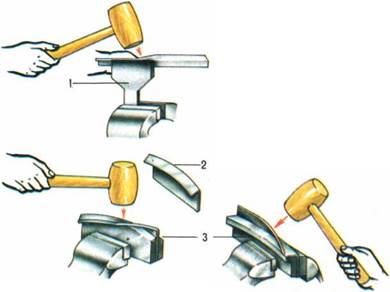

Нагубники - предохранительное приспособление для тисков при зажиме мягких, непрочных деталей или деталей с полированной поверхностью. Материал: листовой алюминий толщиной 1...2 мм. Размеры нагубников определяются размерами тисков. Чертилкой или карандашом на заготовке прочерчивают линию, от которой отсчитывают или откладывают все размеры (рис. 2). Для разрезания мягкого алюминия можно использовать ручные ножницы по металлу. Для резания твёрдого алюминия пользуются ножовкой по металлу. Для того, чтобы полотно ножовки не соскальзывало с линии разметки, возле этой линии трёхгранным напильником проделывают вспомогательную линию и пилят вдоль неё. Заготовка при резании должна быть укреплена в тисках с помощью угольников. Сгибают заготовку, закрепив её в тисках, ударами киянки доводят угол между сторонами нагубников до 90 °С.

Рис. 2. Нагубники: 1 - разметка заготовки нагубников; 2 - зажим заготовки в тисках с помощью нагубников при разрезании её ножовкой; 3 - общий вид нагубников.

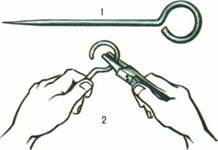

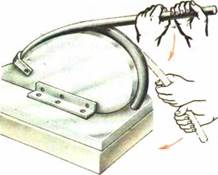

Чертилка - инструмент для нанесения разметочных линий. Материал: стальной пруток диаметром 3 или 4 мм и длиной приблизительно 200 мм. При помощи круглогубцев (рис. 3) сгибают проушину диаметром около 25 мм. Рабочий конец чертилки затачивают при помощи мелкозернистого наждачного фуга. Остриё закаливают: нагревают на газовой горелке до тех пор, пока оно не приобретёт вишнёво-красный цвет (температура приблизительно 700...800 °С), окунают в воду, в результате оно становится таким хрупким (твёрдым), что может обломиться. Твёрдость снижают путём отпуска: после зачистки мелкозернистой шкуркой остриё снова нагревают до светло-жёлтого цвета побежалости (температура приблизительно 200 °С), снова окунают в воду и затем очищают мелкозернистой шкуркой.

Рис. 3. Чертилка: 1 - внешний вид; 2 - гибка проушины круглогубцами.

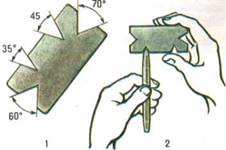

Калибр (шаблон) для проверки заточки - приспособление для проверки угла заточки кернера или зубила. Материал: листовая сталь толщиной приблизительно 2 мм. Закончив разметку, ножовкой по металлу выпиливают заготовку, в ней вырезают угловые прорези (рис. 4), которые затем обрабатывают (доводят) напильником. Для проверки точности опиливания предварительно вырезают из картона треугольники, которые соответствуют по своим размерам прорезям калибра. Треугольники вставляют в прорези калибра и рассматривают их на просвет: если пропилы правильные, то просматриваться будут лишь тонкие равномерной ширины полоски слабого света между стенками прорези и боковыми сторонами треугольников.

Рис. 4. Калибр (шаблон) для проверки заточки (1); проверка калибром угла заточки зубила (2).

Отвёртки с загнутыми концами (рис. 5) служат для завёртывания и отвёртывания винтов в тех случаях, когда это неудобно или невозможно сделать обыкновенной отвёрткой. Материал: пруток инструментальной стали диаметром 7 мм или гвоздь такого же диаметра. Отпилив заготовку нужной длины, оба конца у неё отгибают (сталь рекомендуется гнуть в нагретом состоянии), опиливают, затем подвергают закалке и отпуску так же, как и чертилку.

Рис. 5. Отвёртка с загнутыми концами, изготовленная из стального прутка (1) и из гвоздя (2).

1.3. Материалы

Полоски стального листа, детали отслуживших свой век велосипедов, детских колясок, электроплит, холодильников, настенных часов и других приборов, старые винты, гайки, металлические уголки, трубки, прутки, пружины, куски проволоки и т.п. - всё это может быть использовано домашним слесарем при изготовлении различных деталей и изделий. Бережливость и развитое умение определять полезность той или иной «бросовой» вещи - необходимые качества домашнего умельца. Важно, не превращая домашнюю мастерскую в захламлённый чулан, определить место для каждой будущей заготовки с тем, чтобы легко можно было отыскать её в нужный момент.

Домашнему слесарю чаще всего приходится иметь дело с обработкой различных стальных заготовок. В продаже если они есть, то в ограниченном ассортименте. Приходится, как правило, использовать вторичное сырьё. В этом случае важно, во-первых, уметь определить в домашних условиях марку стали, во-вторых, знать, на что годится сталь данной марки, в-третьих, путём термообработки научиться придавать материалу требуемые механические свойства (твёрдость, пластичность и т.д.).

Марку стали можно определить достаточно точно по образующемуся пучку искр на наждачном круге (см. статью 92. Сталь). Наличие легированных присадок в значительной степени изменяет свойства самой стали. Например, содержание в стали одновременно хрома и никеля увеличивает её вязкость и твёрдость; наличие одного никеля делает сталь не только вязкой, но и придаёт ей свойство переносить большие ударные нагрузки; легированные присадки хрома и кремния делают сталь вязкой и легче поддающейся термической обработке.

При использовании вторсырья важно знать марки сталей, идущих на изготовление наиболее распространённого инструмента. Иногда из пришедшего в негодность инструмента можно сделать новый, нужный. Ниже приводится перечень марок сталей, применяемых для изготовления некоторого инструмента:

Железки от столярного инструмента - 9ХФ

Зубила, отвёртки, клейма для стали - У7А

Керны, деревообрабатывающий инструмент - У10, У10А

Молотки, кувалды, гладилки, плотничный инструмент - У7

Метчики - УП, Р9, 9ХС

Надфили - У10-У12

Напильники - У10-У13, ШХ6

Ножовочные полотна станочные - Р9, Р18, ШХ15

Ножовочные полотна ручные - У8-У12

Ножовки по дереву - У8ГА

Ножи фуговальных станков - 9Х5ВФ

Пилы циркулярные - 85ХФ

Пилы лесопильных рам - 85ХВ

Пилы поперечные - У8ГА, У10

Пилы продольные - 85Х

Плашки - 9ХС

Полотна лучковых пил - У8ГА, 85ХФ

Пуансоны, матрицы, пробойники - У8, У8А

Развёртки ручные - Р9, 9ХС

Развёртки машинные - Р9, Р18

Резцы для твёрдых металлов - У13, У13А

Резцы токарные и строгальные - У10, У10А

Свёрла спиральные по дереву - 9ХС, 9Х5ВФ

Свёрла по металлу - Р9, Р18

Фрезы - Р9, Р18

Шаберы - У12, У12А

При обработке металлических заготовок домашнему умельцу необходимо овладеть приёмами термической обработки металлов. Например, незакалённая («сырая») сталь довольно пластична: её можно пилить, опиливать, ковать, рубить, править и т.д. Закалённая сталь чрезвычайно тверда: её можно обрабатывать только абразивным инструментом.

Не все металлы и металлические сплавы можно соединять, создавая какие-либо конструкции. Некоторые металлы и сплавы несовместимы между собой: в местах их соединений при попадании влаги образуются так называемые гальванические (электрические) пары, которые вызывают усиленную коррозию металла (сплава), ослабляют механическую прочность соединений и нарушают электрические контакты. Например, нелегированная сталь несовместима с медью и медными сплавами и совместима с алюминием, оловом, хромом, цинком; медь несовместима с алюминием и алюминиевыми сплавами, цинком и совместима с оловом, никелем, хромом; цинк несовместим с медью и медными сплавами и совместим со сталью, алюминием, оловом, никелем, хромом. С учётом этого свойства металлов, в частности винты, заклёпки и другой крепёжный материал, используемый для соединения металлических деталей, следует подбирать из однородных или совместимых с этими деталями металлов.

Лит.: Хирте В., Сделай сам 1000 вещей, пер. с нем., М., 1970; Верховцев О.Г., Лютов К.П., Мастеру-любителю по электротехнике и электронике, Л., 1984; Макиенко Н.И., Общий курс слесарного дела, 2 изд., М., 1984; Арбузов М.О., Справочник молодого слесаря-ремонтника, М., 1985; Старичков B.C., Практикум по слесарным работам, 4 изд., М., 1985; Сюч Й., Азбука домашнего мастера, пер. с венг., М., 1985; Дом и усадьба, М., 1989; Мокрецов А.М., Елизаров А.И., Практика слесарного дела, М., 1989; Справочник по трудовому обучению. Пособие для учащихся 5-7 классов, М., 1992; Ерлыкин Л. А., Дом и участок. Книжный набор «Своими руками», кн. 3, М., 1993.

2. Заточка режущего инструмента

К режущим инструментам относятся пилы, стамески, топоры, долота, свёрла, метчики и др. Периодичность их заточки и применяемые для этого способы и средства различны и во многом зависят от назначения инструмента, способа и режима резания, вида обрабатываемого материала и требуемой чистоты обработки. Обычно заточка режущего инструмента выполняется в два приёма: собственно заточка (или первичная точка), когда режущей кромке (лезвию) инструмента придаётся нужная форма и обеспечивается требуемый (по условию резания) угол заточки (заострения), и правка (доводка, шлифование), в процессе которой с режущей кромки устраняют образующиеся при заточке заусенцы. Для заточки режущих инструментов применяют напильники с мелкой насечкой (личные и бархатные), надфили, точильные и шлифовальные круги, наждачные камни, оселки, шлифовальные шкурки. Заточка может осуществляться вручную (напильником, надфилем, на неподвижных брусках, оселках, шкурке) либо механически на точиле (вращающимися наждачными, или точильными, и шлифовальными кругами).

На точиле точат инструменты в том случае, если требуется снять много металла. Это бывает необходимо, когда лезвие инструмента сильно затупилось, выщерблено или испорчено неправильной заточкой. Такую заточку называют грубой, обдирочной или предварительной. При точке фаску затачиваемого инструмента плотно, но не очень сильно прижимают к кругу, равномерно передвигая лезвие по образующей вращающегося точильного круга слева направо и наоборот. Чтобы при заточке тонкое лезвие не перегревалось, отчего сталь теряет закалку и инструмент быстрее тупится, его надо периодически охлаждать, смачивая водой или минеральным маслом. Для безопасности при точке на точиле надо стоять чуть сбоку от точила и пользоваться предохранительными очками.

Если фаска правильная, а лезвие затуплено немного, то заточку начинают сразу на мелкозернистом бруске, минуя точило. При этом, как и на точиле, фаску плотно прижимают к бруску, выдерживая постоянным угол наклона. Заточка на бруске выполняется посредством непрерывного кругового или возвратно-поступательного ведения затачиваемого лезвия по поверхности абразивного инструмента. Круговое движение выполняют с постоянным нажимом, постепенно уменьшаемым к концу заточки. При возвратно-поступательном движении на инструмент нажимают сильнее при движении вперёд. Правка лезвия режущего инструмента осуществляется практически так же, как и заточка, но на более мелкозернистом абразивном инструменте и с меньшим нажимом. На оселке (или шлифовальной шкурке) лезвие правят до исчезновения всех, даже мельчайших царапин и заусенцев и появления зеркального блеска на поверхности фаски.

Остроту заточенного лезвия проверяют, как правило, визуально. Для этого инструмент или только нож (как у стругов) поднимают на уровень глаз и ориентируют его лезвие в направлении источника света так, чтобы было хорошо видно всё жало. Если лезвие затуплено или плохо заточено, на месте жала видна тонкая светлая полоска; на остром лезвии такой полоски не видно. Опытные мастера проверяют остроту лезвия стамесок, ножей, топоров, проводя осторожно жалом лезвия поперёк ногтя; если жало не скользит, а врезается в ноготь и соскабливает с него тонкую стружку, значит лезвие заточено хорошо. Угол заточки проверяют шаблоном либо угольником, а прямолинейность лезвия - приложенной к нему линейкой. Точнее качество заточки оценивают пробным пилением, строганием, сверлением и т.д. Правильно и хорошо заточенный инструмент режет обрабатываемый материал легко и чисто, не оставляя задиров, сколов, царапин и прочих дефектов, не предусмотренных данным режимом резания.

В домашних условиях чаще всего приходится точить ножи, ножницы, топоры, пилы, стамески, долота, свёрла, железки (ножи стругов).

Ножи и ножницы, если они сильно затуплены, лучше сначала заточить на точиле, а затем направить на оселке. Если же лезвие не очень тупое, то достаточно заточки на оселке. При точке кухонных и столовых ножей важно выдержать угол наклона плоскости полотна ножа к поверхности абразивного инструмента, чтобы угол заточки лезвия не превышал 30...40°. У ножниц одна фаска на каждом ноже и потому каждый нож точат только с одной стороны - со стороны фаски. Заточку продолжают до появления на жале лезвия заусенцев, которые стачивают (правят) на оселке, поочерёдно со стороны фаски и со стороны прилегающей грани. При заточке на бруске движение ножей может быть круговым или возвратно-поступательным с точением как поперёк, так и вдоль фаски; правка же выполняется, как правило, возвратно-поступательным движением ножа вдоль по направлению фаски.

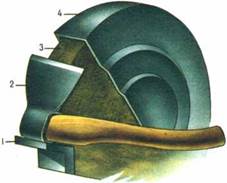

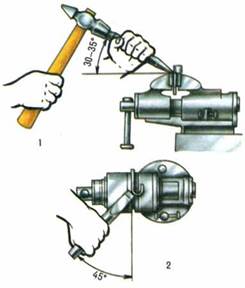

Лезвие топора лучше всего затачивать на точиле, так проще и быстрее сточить замятины и зазубрины на жале, образующиеся при рубке и отёсывании сучковатой древесины, а иногда и от перерубания гвоздей. Для заточки топоров применяют точильные круги шириной не менее 100 мм, но при необходимости можно воспользоваться и более узким кругом. Точить топоры рекомендуется насаженными на топорище, т.к. при точке топора приходится прилагать значительные усилия обеих рук. При точке на точиле с электроприводом топор надо держать особенно крепко, плотно прижимая фаской к точильному кругу (рис. 1). Нажимать топором на круг надо равномерно по всей длине лезвия с одновременным смещением влево - вправо, чтобы ширина фаски и угол заточки были везде одинаковы. Заточку на точиле продолжают до тех пор, пока не будут сточены все зазубрины и на жале появятся заусенцы. После точила лезвие топора при необходимости стачивают на мелкозернистом бруске, дополнительно выравнивая фаски, и правят на оселке. У хорошо направленного топора фаски должны блестеть одинаково по всей поверхности, а жало быть ровным, без заусенцев.

Рис. 1. Заточка топора на точиле: 1 - упор; 2 - топор; 3 - точильный круг; 4 - защитный кожух.

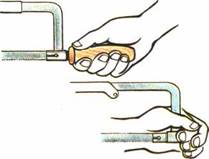

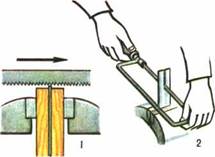

Пилы (двуручные, ножовки, лучковые) затачивают треугольными и ромбическими личными напильниками с последующей правкой бархатными напильниками или надфилями. Для заточки полотно пилы лучше закрепить в тисках или в несложном приспособлении. При заточке пил для продольного пиления напильник (надфиль) ведут под прямым углом к полотну пилы вперёд с нажимом и назад без нажима; при заточке зубьев или для поперечного пиления напильник ведут под углом 45...80° к полотну пилы, с нажимом при движении вперёд (подробнее о заточке пил см. в статье 42. Пила).

Заточка дисковых пил вручную напильником редко получается качественной. Основная трудность – добиться равномерного стачивания всех зубьев, в противном случае возможно появление вибрации при пилении, что может привести к порче электропилы. Поэтому, как правило, дисковые пилы точат на обычном точиле с приспособлением, при помощи которого все зубья затачиваются одинаково. Высокое качество заточки дисковых пил достигается на специальных точильных автоматах, предназначенных для точения зубьев пильных дисков диаметром от 160 до 1200 мм. Все дефекты от заточки зубьев дисковых пил вручную исправляют только на точильных автоматах.

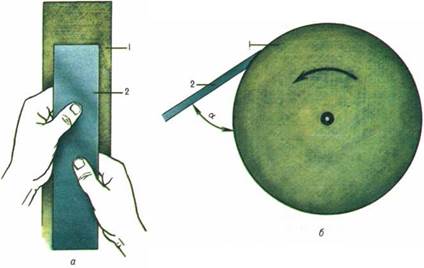

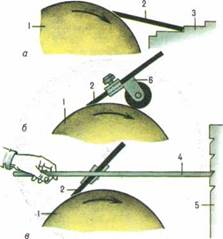

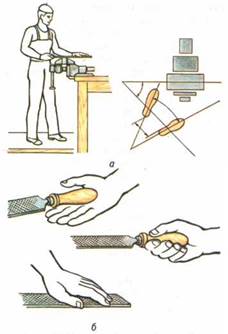

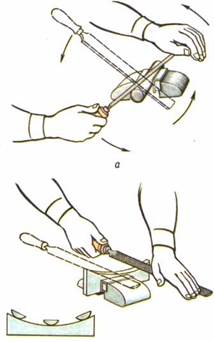

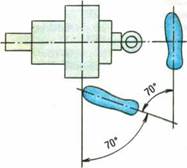

Заточка ножей стругов, стамесок и долот выполняется практически одинаково. Новый, ещё не использовавшийся или сильно затупленный инструмент вначале затачивают на точильном круге до получения требуемой формы фаски и образования заусенцев на лезвии. Заточка на точиле имеет свои особенности. Для правильной заточки нож надо держать так, чтобы его лезвие было перпендикулярно плоскости вращения точильного круга, а наклон ножа к рабочей поверхности круга оставался постоянным в течение всего времени заточки (рис. 2). При этом лезвие получается прямым (с жалом, перпендикулярным боковым граням ножа), а фаска несколько вогнутой, что облегчает последующую доводку ножа на бруске и правку на оселке. Если не соблюдать указанное условие, то лезвие ножа может получиться косое либо с волнистой кромкой, а фаска выпуклой, что существенно осложняет, а зачастую делает невозможной работу таким инструментом. Чтобы облегчить процесс заточки, в частности, ножей стругов, пользуются специальными приспособлениями, обеспечивающими постоянство положения затачиваемой фаски относительно рабочей поверхности вращающегося точильного круга. Простейшими приспособлениями для заточки ножей стругов являются ступенчатый, рычажный и колёсный упоры (рис. 3).

Рис. 2. Положение ножа рубанка (фуганка) при заточке на точиле: а - относительно плоскости вращения точильного круга; б - относительно поверхности точильного круга; 1 - точильный круг; 2 - нож; α - угол наклона ножа.

Рис. 3. Простейшие приспособления, обеспечивающие заданный угол заострения ножа: а - ступенчатый упор; б - колёсный упор; в - рычажный упор; 1 - точильный круг; 2 - нож; 3 - упор для ножа; 4 - рычаг; 5 - упор для рычага; 6 - колёсное (роликовое) устройство.

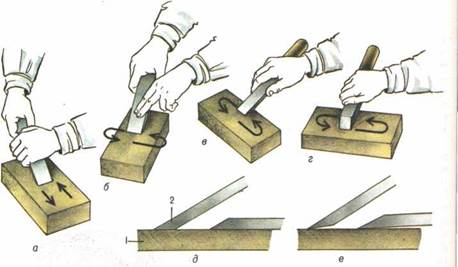

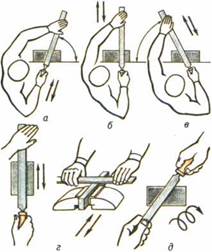

На бруске стамески, долота и ножи точат прямолинейными (вперёд - назад) или дугообразными (круговыми) движениями, плотно прижимая двумя руками инструмент к поверхности бруска (рис. 4). Заточка на бруске продолжается с постепенным уменьшением нажима до тех пор, пока не будут сточены мелкие царапины и заусенцы, оставшиеся после точила, затем приступают к правке лезвия на оселке.

Рис. 4. Заточка и правка стамесок, долот и ножей: а - движением вперёд - назад; б - круговыми движениями; в - правка фаски; г - правка лицевой стороны; д - положение лезвия на бруске при заточке; е - положение лезвия при окончательной доводке; 1 - оселок; 2 - стамеска (нож).

Правка лезвия - это, по существу, та же заточка, точнее шлифовка, т.к. она выполняется на мелкозернистом абразивном инструменте - оселке или шлифовальной шкурке, и если точат ножи на точиле или бруске преимущественно с одной стороны (со стороны фаски), то правят с обеих сторон: вначале шлифуют до зеркального блеска фаску, плотно прижимая её одной рукой к поверхности оселка, а в конце - поочерёдно фаску и лицевую сторону ножа, завершая шлифовку у самого жала. В процессе правки поверхность оселка смачивают водой или минеральным маслом.

Ножи для калёвок и галтелей лучше затачивать на точилах или брусках соответствующей формы. Если таких абразивных инструментов нет, то пользуются бархатными напильниками или надфилями подходящей формы. Иногда для правки ножей с фигурным лезвием применяют самодельные наждачные бруски. Изготовляют такие бруски из древесины твёрдых пород (дуба, ясеня, бука), придавая их рабочей поверхности (в профиль) форму режущей кромки ножа. Готовый брусок пропитывают машинным маслом и посыпают наждачной пудрой .(тонким порошком). Слой пудры, приклеившийся к поверхности бруска, превращает его в абразивный инструмент, удобный для правки фигурных лезвий.

Свёрла затачивают на точиле либо бархатным напильником (надфилем), реже на точильном бруске или оселке. Способ заточки зависит от формы режущей части сверла. Например, бесцентровые спиральные свёрла затачивают только на точиле и лишь при его отсутствии - на бруске. А ложечное сверло точат обычно круглым (или полукруглым) бархатным напильником, стачивая фаску изнутри (со стороны желобка), и правят при помощи круглого наждачного бруска или надфиля. Буравы и центровые свёрла затачивают либо на тонких точильных кругах, либо напильником (надфилем); подрезающие ножи центровых свёрл точат только напильником. Поскольку правильная заточка свёрл - операция достаточно сложная и требует высокой точности, лучше не дожидаться, пока сверло затупится, а периодически, перед работой править его режущую кромку по имеющейся фаске. Если для восстановления режущей способности сверла одной правки недостаточно, то, чтобы не испортить инструмент, рекомендуется обратиться к специалисту, имеющему навык в такой работе.

3. Зенкование, зенкерование, развёртывание

Операции по дополнительной обработке отверстий после сверления.

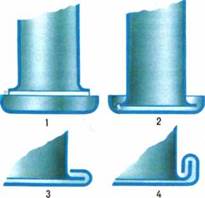

Зенкование - получение конических или цилиндрических углублений вокруг отверстий, снятие фасок по краям отверстий (обычно под головки винтов или шурупов). Зенкование применяют также для удаления острых кромок (гратов) на краях отверстий, особенно на той стороне, на которой сверло выходит из заготовки. Отверстия в заготовках из древесины зенкуют сверлом-раззенковкой, из мягкого металла - спиральным сверлом, из твёрдого металла - коническими или цилиндрическими зенковками (рис. 1).

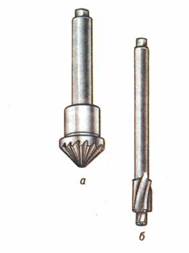

Рис. 1. Зенковки: а - коническая; б - цилиндрическая.

Зенкерование - обработка предварительно полученных отверстий с целью повышения их точности и качества поверхности. Для выполнения этой операции служат многолезвийные режущие инструменты, похожие на свёрла, - цельные или сборные (насадные) зенкеры (рис. 2). В зависимости от точности и назначения отверстий для их обработки изготовляют зенкеры двух номеров № 1 - для предварительной обработки отверстий (под развёртывание) и № 2 - для окончательной, или чистовой, обработки.

Рис. 2. Зенкеры: а - цельный; б - сборный.

Развёртывание - чистовая (с точностью до сотой доли миллиметра) обработка отверстий специальным многолезвийным инструментом - развёрткой (рис. 3). При развёртывании отверстий вручную развёртку вращают с помощью воротка, как и при нарезании резьбы метчиком. Диаметр отверстия под развёртывание должен быть с припуском - примерно на 0,3 мм меньше требуемого. В практике домашних умельцев зенкерование и развёртывание используется довольно редко.

Рис. 3. Развёртка цельная прямозубая.

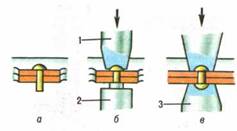

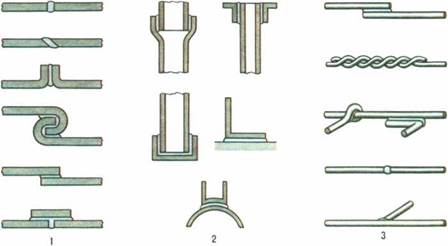

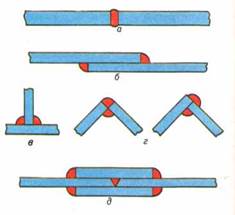

4. Клёпка

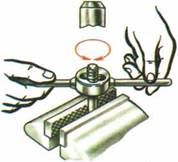

Образование неразъёмных соединений при помощи заклёпок. Клёпка подразделяется на холодную, выполняемую без нагрева заклёпок, и горячую, при которой перед постановкой на место стержень заклёпки нагревают до 1000...1100 °С. При выполнении слесарных работ применяют, как правило, только холодную клёпку с использованием заклёпок диаметром до 8 мм. Инструмент для ручной клёпки - натяжка, обжимка и поддержка (рис. 1). Диаметр d стержня заклёпки выбирают равным примерно двойной наименьшей толщине соединяемых деталей. Длина стержня заклёпки берётся исходя из суммы толщин соединяемых деталей и длины выступающей части стержня, необходимой для образования замыкающей головки: в случае полукруглой головки выступающий конец должен составлять (1,2...1,5) d, в случае потайной - (0,8...1,2) d.

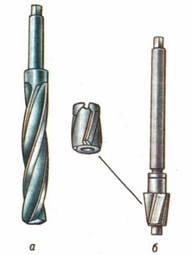

Рис. 1. Инструменты для ручной клёпки: а - поддержка; б - натяжка; в - обжимка; 1 - заклёпка; 2 - соединяемые листы; 3 - ударная часть; 4 - тиски.

Перед клёпкой очищают склёпываемые детали от грязи, окалины, ржавчины. Правкой или опиливанием подгоняют сопрягаемые поверхности так, чтобы они плотно прилегли друг к другу. В соответствии с чертежом размечают подготавливаемые поверхности: наносят осевые риски и накернивают центры отверстий. При соединении внахлёстку разметку выполняют на одной из деталей, при соединении с накладкой - на накладке. Шаг t между заклёпками и расстояние а от центра заклёпки до кромки детали принимают: в случае однорядных швов - t=3d и а=1,5d; в случае двухрядных швов - t=4d и а=1,5d. Диаметр отверстия под заклёпку делают на 0,1...0,2 мм больше диаметра стержня заклёпки; для облегчения вставки заклёпки в отверстие концу заклёпки придают слегка коническую форму. Сверление обычно выполняют в два приёма: сначала сверлят пробное отверстие меньшего диаметра, а затем рассверливают окончательное, соответствующее диаметру стержня заклёпки. Снимают фаску на кромке отверстия, а для потайных головок отверстие зенкуют конической зенковкой (см. статью 3. Зенкование, зенкерование, развертывание).

В зависимости от того, свободен ли доступ к замыкающей и к закладной головкам заклёпки либо доступ к замыкающей головке невозможен, различают два метода клёпки: прямой (открытый) и обратный (закрытый).

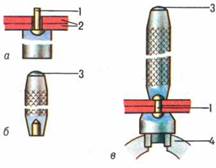

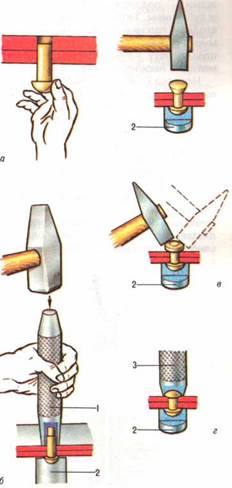

Прямой метод характеризуется тем, что удары молотком наносят по стержню заклёпки со стороны вновь образуемой (замыкающей) головки. Последовательность операций: вводят в отверстие снизу стержень заклёпки (рис. 2,а); ставят под закладную головку массивную поддержку, а сверху на стержень - натяжку и ударами молотка по вершине натяжки осаживают соединяемые детали (рис. 2,6); равномерными ударами молотка, направляемыми под углом к торцевой части стержня, предварительно формируют замыкающую головку (рис. 2,а), удары наносят так, чтобы замыкающая головка концентрично располагалась относительно отверстия; на предварительно сформированную замыкающую головку устанавливают обжимку и равномерными ударами (при упоре в поддержку) окончательно формируют замыкающую головку (рис. 2, г).

Рис. 2. Последовательность операций при клёпке прямым методом: а - закладывание заклёпки; б - осаживание деталей (листов) с помощью натяжки; в - предварительное формирование замыкающей головки; г - окончательное формирование замыкающей головки; 1 - натяжка; 2 - поддержка; 3 - обжимка.

Обратный метод характеризуется тем, что удары наносят по закладной головке. При работе этим методом стержень заклёпки вводят в отверстие сверху (рис. 3), поддержку ставят под стержень. Для предварительного формирования замыкающей головки используют плоскую поддержку, для окончательного, например полукруглой головки,- поддержку с полукруглым углублением. Молотком ударяют по закладной головке через обжимку, формируя с помощью поддержки замыкающую головку. Качество клёпки обратным методом несколько ниже, чем прямым.

Рис. 3. Последовательность операций при клёпке обратным методом: а - закладывание заклёпки; б- предварительное формирование замыкающей головки на плоской поддержке; в- окончательное формирование замыкающей головки на поддержке с полукруглым углублением; 1 - обжимка; 2 - поддержка с плоским выступом; 3 - поддержка с полукруглым углублением.

Нередко клёпку деталей (особенно из кожи, картона, пластмассы) выполняют с применением пустотелых заклёпок (пистонов). Наиболее простой способ такого соединения: закладывают заклёпку в отверстие на поддержке с небольшим коническим выступом (под закладную головку) и раздают края заклёпки ударами молотка по кернеру (рис. 4, а). Часто, чтобы не повредить поверхность детали краями пустотелой заклёпки, при соединении нескольких листов под головки заклёпки подклады- вают металлические шайбы (рис. 4, б).

Рис. 4. Соединение с помощью пустотелой заклёпки: а - раздача краёв пустотелой заклёпки с помощью кернера; б - соединение деталей (листов) пустотелой заклёпкой с подкладными шайбами; 1 - поддержка с коническим выступом; 2 - кернер; 3 - шайба.

Возможные виды брака при клёпке:

- замыкающая головка смещена в сторону (причина - неровный торец стержня заклёпки или стержень длиннее требуемого);

- обе головки смещены в разные стороны (обычно это происходит в том случае, когда отверстие просверлено косо);

- неплотное прилегание замыкающей головки (может произойти из-за перекоса обжимки);

- рваные края замыкающей головки (чаще всего получаются из-за плохого качества материала заклёпки).

В ряде случаев возникает необходимость удалить старые заклёпки (например, разболталась или оторвалась ручка у кастрюли) и заново приклепать деталь. Полукруглую головку у заклёпки можно срубить зубилом, лучше с односторонней заточкой (как у долота). Когда головка срублена, заклёпку выбивают из отверстия пробойником. У заклёпок с потайной головкой накернивают центр головки и высверливают её спиральным сверлом, затем выбивают заклёпку пробойником.

5. Нарезание резьбы

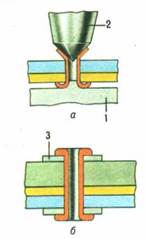

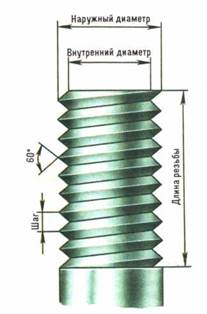

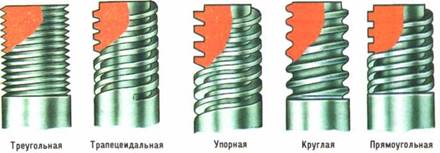

Приёмы нарезания резьбы и особенно применяемый при этом режущий инструмент во многом зависят от вида и профиля резьбы. Резьба представляет собой винтовую канавку постоянного сечения на наружной (наружная резьба) или внутренней (внутренняя резьба) цилиндрической или конической поверхности.

5.1. Виды резьбы

Резьбы бывают однозаходные, образованные одной винтовой линией (ниткой), или многозаходные, образованные двумя и более нитками. По направлению винтовой линии резьбы подразделяются на правые и левые. Профилем резьбы называется сечение её витка в плоскости, проходящей через ось цилиндра или конуса, на котором выполнена резьба. Для нарезания резьбы важно также знать основные её элементы: шаг, наружный и внутренний диаметры (рис. 1) и форму профиля резьбы. Шагом резьбы (t) называют расстояние между двумя одноимёнными точками соседних профилей резьбы, измеренное параллельно оси резьбы. Наружный диаметр (d1) - расстояние между крайними наружными точками резьбы в направлении, перпендикулярном оси резьбы. Внутренний диаметр (d2) - расстояние между крайними внутренними точками резьбы в направлении, перпендикулярном оси. По форме профиля резьбы подразделяют на треугольные, прямоугольные, трапецеидальные, упорные (профиль в виде неравнобокой трапеции) и круглые (рис. 2). В зависимости от системы размеров резьбы делятся на метрические, дюймовые и трубные. В метрической резьбе угол треугольного профиля равен 60°, элементы резьбы выражаются в миллиметрах. Пример обозначения: М20х1,5 (М - резьба метрическая, первое число - наружный диаметр, второе - шаг). В дюймовой резьбе угол треугольного профиля равен 55°, диаметры резьбы выражают в дюймах (1 дюйм = 25,4 мм), а шаг - числом витков на один дюйм. Пример обозначения: 1 1/4" (наружный диаметр резьбы в дюймах). Обозначение трубной резьбы отличается от дюймовой тем, что её исходным размером является не наружный диаметр резьбы, а диаметр отверстия трубы, на наружной поверхности которой нарезана резьба. Пример обозначения: труба 3/4" (цифры - внутренний диаметр трубы в дюймах).

Рис. 1. Элементы резьбы.

Рис. 2. Формы профиля резьбы.

5.2. Нарезание внутренней резьбы

Внутреннюю резьбу в отверстиях нарезают специальным режущим инструментом - метчиком. Для нарезания резьбы вручную применяют комплекты ручных метчиков, состоящие обычно из трёх или двух метчиков. В комплект из трёх метчиков входят черновой, получистовой (средний) и чистовой метчики. Первым и вторым метчиками нарезают резьбу предварительно, а третьим придают ей окончательный размер и форму. Номер каждого метчика в комплекте отмечен числом рисок на хвостовой части. В комплект из двух метчиков входят черновой и чистовой метчики. При нарезании резьбы метчики закрепляют в специальном приспособлении для нарезания резьбы - воротке.

При нарезании внутренней и наружной резьбы важно правильно выбрать диаметр сверла для получения отверстия под внутреннюю резьбу и диаметр стержня под наружную. Диаметр сверла (или стержня) должен быть несколько меньше наружного диаметра резьбы, так как материал при нарезании резьбы будет частично выдавливаться по направлению к оси отверстия (от оси стержня). В таблице указаны диаметры свёрл и стержней под наиболее распространённые размеры метрической резьбы. Диаметр отверстия (сверла) под внутреннюю резьбу можно определить и без таблицы: приближённо он равен диаметру резьбы за вычетом её шага. Чтобы узнать шаг резьбы, с помощью штангенциркуля или измерительной линейки определяют высоту 10 ниток метчика и полученный результат делят на 10. Нарезание внутренней резьбы выполняют в следующей последовательности. Деталь с предварительно просверленным в ней отверстием закрепляют в тисках таким образом, чтобы ось отверстия была строго вертикальна. В резьбовое отверстие вставляют заборную часть чернового метчика. Проверяют установку метчика по угольнику. Чтобы резьба получилась чистой (а не рваной, грязной), режущую часть метчика и поверхность отверстия смазывают смазочно-охлаждающей жидкостью (например, для стали обычно используют машинное масло, для твёрдого чугуна - керосин). На хвостовую часть метчика надевают подходящий вороток.

Диаметры свёрл и стержней для получения резьбы

| Диаметр резьбы, мм | Диаметр сверла, мм | Диаметр стержня, мм | ||

| твёрдые металлы | мягкие металлы | твёрдые металлы | мягкие металлы | |

| М4 | 3,3 | 3,3 | 3,9 | 3,9 |

| М5 | 4,1 | 4,2 | 4,9 | 4,8 |

| М6 | 4,9 | 5,0 | 5,9 | 5,8 |

| М8 | 6,6 | 6,7 | 7,9 | 7,8 |

| М10 | 8,3 | 8,4 | 9,9 | 9,8 |

| М12 | 10,0 | 10,1 | 11,9 | 11,8 |

Прижимая левой рукой вороток к метчику, правой проворачивают его до врезания на несколько витков в металл.

Взяв вороток двумя руками (рис. 3), начинают медленно и попеременно его вращать (1...1,5 оборота по часовой стрелке, 0,5 оборота - против). Делается это для того, чтобы ломалась образующаяся стружка и тем самым облегчался процесс резания.

Рис. 3. Нарезание внутренней резьбы метчиком.

Закончив нарезание черновым метчиком, его вывёртывают из отверстия, на его место ставят средний, а затем чистовой метчик и повторяют те же операции до полного нарезания резьбы. В процессе резания, как и при установке метчика, угольником регулярно контролируют положение оси метчика по отношению к поверхности детали.

Деталь с нарезанной резьбой освобождают от смазочно-охлаждающей жидкости и стружки, тщательно протирают и затем проверяют резьбу на качество; для этого в отверстие ввёртывают эталонный винт или резьбовой калибр - пробку.

5.3. Нарезание наружной резьбы

Нарезание наружной резьбы вручную осуществляется с помощью плашек - круглых (цельных или разрезных) либо призматических. Круглые плашки при нарезании резьбы закрепляют в специальном приспособлении - плашкодержателе, призматические - в клуппе.

При нарезании наружной резьбы, как и внутренней, важно определить диаметр стержня под резьбу, так как и в этом случае происходит некоторое выдавливание металла и увеличение наружного диаметра образовавшейся резьбы по сравнению с диаметром стержня.

Последовательность операций при нарезании наружной резьбы плашкой: вертикально закрепляют стержень в тисках, напильником снимают на его конце фаску; устанавливают на конец стержня плашку с плашкодержателем таким образом, чтобы маркировка на плашке была внизу, а плоскость плашки была перпендикулярна оси стержня; правой рукой слегка нажимают на плашкодержатель, а левой поворачивают его (рис. 4) до надёжного врезания плашки в металл; смазав стержень и плашку соответствующей смазочно-охлаждающей жидкостью, медленным попеременным вращением (как и при нарезании внутренней резьбы) продолжают нарезание резьбы до тех пор, пока не «прогонят» плашку по требуемой длине стержня; плашку свёртывают со стержня; очищают плашку и стержень от смазочно-охлаждающей жидкости и стружки; нарезанную резьбу проверяют эталонной гайкой.

Рис. 4. Нарезание наружной резьбы плашкой.

При нарезании резьбы могут возникнуть следующие виды брака: нечистая или рваная резьба (причины - отсутствие или недостаточная смазка, перекос метчика или плашки, диаметр отверстия меньше или диаметр стержня больше требуемого); резьба неполного профиля (причины - диаметр отверстия больше или диаметр стержня меньше требуемого). При несоответствии диаметра отверстия или стержня размеру нарезаемой резьбы, перекосах в установке метчика или плашки может произойти поломка инструмента.

Очищая инструмент от стружки, следует пользоваться щёткой, а не смахивать стружку руками, так как можно поранить руки о режущие кромки метчика или плашки. Нельзя также трогать нарезанную резьбу пальцами, проверяя её качество, во избежание ранения рук о заусенцы и рваные края резьбы.

6. Опиливание металлов

Снятие небольших слоёв металла напильником; одна из самых распространённых слесарных операций. Широко применяется в производстве и в быту при изготовлении и ремонте деталей, а также при сборке деталей в изделие. С помощью напильников деталям придают требуемую форму, размеры и шероховатость поверхности. Сущность операции опиливания заключается в срезании мелких частичек материала (опилок) отдельными резцами, образованными насечкой на рабочей части напильника. Точность опиливания может находиться в пределах от 0,15 мм до 0,005 мм и зависит от умения работающего и вида применяемого напильника. Чем мельче насечка напильника, тем большей точности обработки можно добиться.

При опиливании заготовку закрепляют в тисках так, чтобы опиливаемая поверхность выступала над уровнем губок тисков на 8...10 мм. Чтобы предохранить заготовку от вмятин при зажиме, на губки тисков надевают нагубники из мягкого металла, например алюминия. Большое значение при опиливании имеет рабочая поза или стойка работающего. Работать лучше стоя вполоборота к тискам, выставив левую ногу на полшага вперёд и влево. Угол между осями ступней должен составлять примерно 40...60°. Высота тисков должна быть такой, чтобы при наложении напильника правой рукой на губки тисков в локтевом сгибе образовывался прямой угол (рис. 1,3).

Рис. 1. Рабочая поза (а) и хватка напильника (б) при опиливании.

Рис. 2. Распределение усилий нажима на напильник в процессе опиливания.

Рис. 3. Способы опиливания: а - косым штрихом; б - поперечным штрихом; в - перекрёстным штрихом; г - продольным штрихом; д - круговым штрихом.

В процессе работы напильник берут правой рукой за ручку, при этом закруглённый конец ручки упирается в ладонь. Ладонь левой руки накладывают почти поперёк напильника на расстоянии 20...30 мм от края его носка (рис. 1,б).

Чтобы напильник срезал стружку, его нужно при движении прижимать к обрабатываемой поверхности обеими руками. При этом усилие нажима на напильник необходимо координировать: при движении напильника вперёд (рабочий ход) нажим постепенно увеличивают на ручку правой рукой и одновременно уменьшают нажим на носок напильника левой рукой (рис. 2), назад (холостой ход) напильник двигают без нажима. При выборе напильника нужно учесть, что длина его рабочей части должна превышать размеры обрабатываемой поверхности в направлении опиливания на величину, необходимую для выполнения рабочих движений. Наиболее рациональной скоростью движения напильника, темпом опиливания, считается 40...60 двойных (рабочий плюс холостой) ходов в минуту.

Различают черновое опиливание, при котором снимается значительный слой металла с помощью драчёвых (с крупной насечкой) напильников, и чистовое, позволяющее получить малую шероховатость поверхности и более точные размеры с помощью личных (с мелкой насечкой) напильников. Среди разнообразных видов опиливания, определяемых по характеру обрабатываемых поверхностей, чаще всего применяются опиливание плоскостей и опиливание криволинейных (выпуклых и вогнутых) поверхностей.

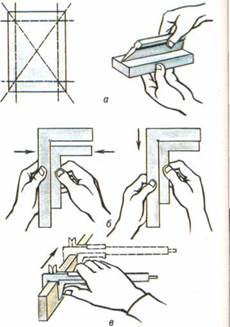

При опиливании плоских поверхностей главное внимание уделяют сохранению плоскостности обрабатываемых поверхностей, стараясь не допускать «завалов» краёв заготовки. Направление движения напильника определяет положение штрихов или рисок, оставляемых напильником на обрабатываемой поверхности. Отсюда и произошло название основных способов опиливания плоскостей: опиливание косыми, поперечными, перекрёстными, продольными и круговыми штрихами (рис. 3). Качество опиливания плоскостей проверяют различными контрольно-измерительными инструментами: плоскостность опиленной поверхности - поверочной (лекальной) линейкой на просвет; точность обработанных плоскостей, сопряжённых под прямым углом, - угольником; параллельно обработанные плоскости - штангенциркулем (рис. 4).

Рис. 4. Способы контроля опиливаемых поверхностей: а - лекальной линейкой на просвет; б - угольником на просвет; в - штангенциркулем.

Рис. 5. Опиливание криволинейных поверхностей: а - выпуклых; б - вогнутых.

При обработке криволинейных поверхностей кроме обычных способов опиливания применяют и специальные. Выпуклые поверхности можно опиливать плоским напильником, используя приём раскачивания напильника (рис. 5,а). При движении напильник как бы огибает выпуклую поверхность по линии закругления. Вогнутые поверхности, в зависимости от радиуса кривизны, обрабатываются круглыми или полукруглыми напильниками. Напильник совершает сложное движение - вперёд и в сторону с поворотом вокруг своей оси (рис. 5, б). Контролируют опиливание криволинейных поверхностей по линиям предварительной разметки или специальными шаблонами.

Возможные виды брака при опиливании металла и причины их возникновения: неточность размеров обработанной заготовки (снято слишком много или, наоборот, мало металла) вследствие неточности предварительной разметки или погрешностей при контрольных измерениях; отклонения от плоскостности и «завалы» краёв заготовки как результат неправильного выполнения приёмов опиливания; вмятины и другие повреждения заготовки вследствие неправильного зажима её в тисках.

При опиливании металла необходимо соблюдать требования безопасности труда. Ручки напильников должны быть прочно насажены. Образовавшуюся в процессе опиливания стружку следует сметать щёткой. Нельзя сдувать её или смахивать голыми руками, чтобы избежать ранения рук или засорения глаз. Безопасность труда зависит также от соблюдения правильных приёмов опиливания и правильной организации рабочего места.

7. Отделка металлических изделий

Способы обработки поверхностей металлических изделий с целью защиты их от коррозии и др. вредных воздействий, а также для придания изделиям красивого внешнего вида. Отделочные процессы можно классифицировать по трём основным видам: механическая отделка - шлифование и полирование (сюда может быть отнесена и художественная обработка - чеканка и гравирование); нанесение декоративно-защитных покрытий - эмалирование, чернение, а также обычное (механическое) окрашивание поверхности металла красками, лаками и эмалями с помощью кисти, распылителя и т.п.; химическая или электрохимическая обработка - химическое окрашивание, гальваностегия, анодирование.

7.1. Подготовительные операции

Перед нанесением любых покрытий металлические изделия должны быть тщательно очищены от ржавчины, грязи и жира, иначе покрытие будет ненадёжным. В тех случаях, когда с металлической поверхности необходимо удалить слой оксида, после обезжиривания изделие дополнительно подвергают химической очистке.

Удаление ржавчины

Толстые (толщиной свыше 100 мкм) и рыхлые слои ржавчины обычно удаляют с помощью проволочной щётки, стальной мочалки, наждачной бумаги и т.п. Для удаления тонких слоёв более эффективны широко используемые ныне химические средства - порошки, пасты, жидкости, содержащие в своём составе кислоты, способные растворять ржавчину и образовывать бесцветные или слабоокрашенные соли, легко растворимые в воде. Эти средства выпускаются в продажу под разными названиями: Русас, Антикор, Преобразователь ржавчины и др. В состав многих порошков и паст входят абразивы и моющие добавки, благодаря чему поверхность очищается не только от ржавчины, но и от других загрязнений. Порошок или пасту следует нанести на ржавую поверхность и выдержать 15...20 мин. Затем поверхность очистить губкой или тряпкой и смыть водой. При обработке жидкими средствами надо смочить ими загрязнённую поверхность, обработать щёткой и смыть водой.

Если ржавчину необходимо удалить быстро, то деталь промывают сначала в течение нескольких минут в насыщенном растворе хлорного олова (SnCl4), а затем в тёплой воде. Небольшие пятна ржавчины можно удалять тампоном, смоченным в керосине или с нанесённой на него кашицей из толчёного древесного угля, замешанного на машинном масле; в последнем случае деталь не только зачищается, но и полируется. После удаления ржавчины обрабатываемые места протирают мелким горячим песком или древесной золой.

Обезжиривание

Поверхность металла перед нанесением покрытия следует также обезжирить. Жиры и масла рекомендуется смывать раствором едкого натра, содой или мылом. Пользуются также смесью жжёной извести с содой.

Не следует брать очищенные предметы руками, так как на коже всегда бывают жирные выделения. Обычно при обезжиривании изделие подвязывают к проволоке из того же металла и на проволоке опускают в раствор. Можно также пользоваться деревянными щипцами. Признаком полного удаления жира является равномерное смачивание водой поверхности изделия; на жирных пятнах вода остаётся в виде крупных капель. После того как металлическая поверхность очищена от жира, её хорошо промывают.

Химическая очистка (травление)

Для удаления с поверхности изделия тонких слоёв оксидов обычно применяются различные очистительные кислотные смеси - протравы. Очистка производится погружением изделия на некоторое время в протраву, после чего его хорошо промывают водой. Подобная обработка применяется также для получения чистых матовых или блестящих металлических поверхностей в тех случаях, когда не предполагается в дальнейшем подвергать их окрашиванию.

Тонкий слой оксидов можно удалить, погружая изделие на 15...25 мин в 5%-ный раствор винного камня (калия гидротартрат). Хорошие результаты получаются при химической очистке специальным составом. Его приготовляют из двух растворов. Первый из них: в 250 мл воды растворяют 53,5 г хлористого аммония, 52 г едкого натра, 200 г 40%-ного формалина и добавляют воды до 500 мл. Второй представляет собой 10%-ный раствор соляной или серной кислоты. К одному литру второго раствора добавляют 30 мл первого и состав готов. Перед погружением в состав изделие тщательно обезжиривают в бензине. В составе изделие выдерживают 10...30 мин до полного растворения оксидов, а затем промывают горячей водой и насухо протирают. Для освобождения различных металлов от оксидов применяют также другие протравы. Ниже приводятся примеры некоторых из них.

Протравы для меди, латуни, бронзы

Блестящая: 10 массовых частей концентрированной серной кислоты осторожно небольшими порциями прибавляют к 7,5 массовых частей концентрированной азотной кислоты (но не наоборот; смешивают в стеклянной колбе); смеси дают охладиться и прибавляют на каждый её килограмм 5 г поваренной соли. Изделие погружают в приготовленный раствор на 1...2 с, следя за тем, чтобы на изделии не было воздушных пузырей. Затем его вынимают, дают кислотной смеси стечь и быстро промывают в сосуде с большим количеством воды.

Матовая: смешивают 2 кг концентрированной азотной кислоты, 1 кг концентрированной серной кислоты, 10 г поваренной соли и 15...40 г цинкового купороса. Чем дольше изделие остаётся в этом растворе, тем более матовой становится его поверхность. Далее изделие хорошо промывают и сушат в древесных опилках.

Протравы для железа, стали и чугуна

Изделие погружают на несколько минут в концентрированную азотную кислоту, к которой добавляется небольшое количество сосновой сажи. После погружения изделие промывают водой, затем погружают в 4%-ный раствор соды и снова промывают.

Слой оксида на стали можно удалить погружением изделия в раствор из 4 массовых частей концентрированной серной кислоты и 1 массовой части воды.

Слой оксида на чугуне можно удалить погружением изделия в один из следующих растворов: 1) 2 массовые части концентрированной серной кислоты и 98 массовых частей воды; 2) 2 массовые части медного купороса и 94 массовые части 20%-ного раствора соляной кислоты.

Протравы для алюминия

Матовая: изделие погружают в раствор каустической соды (1:10) и держат до тех пор, пока на его поверхности не будут заметны выделения пузырьков газа (водорода); затем изделие вынимают, обмывают водой и опускают в 1%-ный раствор соляной кислоты, опять промывают и сушат.

Блестящая: изделие погружают в раствор кристаллической соды (25 массовых частей соды на 200 массовых частей воды).

Протравы для серебра

Изделие предварительно нагревают и затем опускают в раствор, состоящий из 1 массовой части концентрированной серной кислоты и 1 массовой части воды.

Можно также применять кипящий раствор 2 массовых частей поваренной соли и 1 массовой части винного камня в небольшом количестве воды или же раствор 60 г буры в 100 массовых частях воды.

Кроме того, серебро хорошо очищается нашатырным спиртом.

Протравы для цинка

Смешиваются 1 массовая часть концентрированной серной кислоты и 16 массовых частей воды.

Если слой оксида велик, то применяют охлаждённую смесь равных частей концентрированной серной кислоты и 50%-ного раствора азотной кислоты; изделие погружают в эту смесь на 1...2 с, вынимают и хорошо промывают водой. Если изделию желательно придать матовую поверхность, то перед обработкой кислотами его погружают в раствор азотноцинковой соли (эту соль можно получить растворением цинка в азотной кислоте).

Протрава для олова и свинца

Эти металлы после обработки раствором соды хорошо очищаются щёткой.

7.2. Шлифование и полирование

Шлифование и полирование - чистовая обработка изделий абразивными инструментами и материалами (абразивами) до получения ровной гладкой поверхности (шлифование) и придания ей зеркального блеска - глянца (полирование). Между шлифованием и полированием нельзя провести резкой границы, т.к. оба процесса во многом сходны. В металлообрабатывающей промышленности шлифование и полирование - заключительные (финишные) операции, обеспечивающие высокое качество и максимальную точность размеров обработанных поверхностей. В домашних условиях эти операции применяют прежде всего с целью удаления ржавчины и получения ровной (выглаженной) поверхности для последующего нанесения на неё каких-либо защитных покрытий, например краски, лака, эмали.

В процессе шлифования с заготовки абразивами снимают микроскопическую стружку. Для выглаживания поверхности вначале используют грубые, а затем всё более мелкие абразивы. Шлифуют либо вручную, либо с помощью специальных станков, например виброшлифовальной машины. Различают шлифование закреплёнными и свободными абразивами. Закреплённые абразивы: наждачная бумага (шкурка), абразивные бруски и камни. Под шлифованием свободными абразивами подразумевается обработка поверхности каким-либо приспособлением - носителем абразивных частиц (порошка). При ручном шлифовании таким носителем может служить, например, деревянная палочка из плотного вязкого дерева (бересклета, кизила и т.п.); конец палочки погружают в кашицу из шлифующего порошка и затем обрабатывают изделие частицами абразива, которые прилипают к дереву и вдавливаются в него. Для шлифования тонких сквозных отверстий наиболее подходящим носителем является натянутая нить.

При полировании, в отличие от шлифования, используются только свободные абразивы. Носителями при полировании служат эластичные круги, щётки и полировники. Из кругов и щёток наиболее распространены волосяные (дисковые щётки), нитяные (пушок), фетровые, суконные и др. На поверхность круга наносят полировочные (абразивные) пасты; вращающийся круг приводят в соприкосновение с полируемым изделием. Из паст наиболее широко используются пасты на основе оксида хрома Сr2O3 (паста ГОИ) и оксида железа Fe2O3 (крокусная паста). Для полирования никеля, латуни, алюминия и некоторых др. металлов можно применять пасты следующего состава (%):

Венской извести 71,8

Церезина 1,5

Стеариновой кислоты 23

Солидола Т 1,5

Скипидара 2,2

Состав пасты (%) для полирования стали:

Парафина 20

Стеарина 10

Сала технического 3

Микропорошка М50 67

Для тонкого полирования металлов можно также использовать порошок Блеск, разведённый машинным маслом.

Рабочая часть полировника имеет округлую форму и тщательно отполирована. Полировники бывают стальные и гепатитовые (на основе оксида железа). Сущность полирования заключается в выглаживании поверхности изделия гладким участком полировника без применения абразивных паст. При больших объёмах производства применяют галтовочные (полировочные) барабаны и вибростанки. Известны также карцевальные щётки, у которых вместо щетины вставлены тонкие латунные проволочки диаметром от 0,15 до 0,25 мм; каждая такая проволочка действует как маленькое гладило. Для наведения равномерной шероховатости на отполированную поверхность (матировки) используют специально подобранные чеканы с крупнозернистой рабочей частью или специальные гравировальные инструменты - штихели.

Химическое полирование

Химическое полирование производится простым погружением изделия в полировальный раствор:

Фосфорной кислоты концентрированной 350 мл

Азотной кислоты концентрированной 50 мл

Серной кислоты концентрированной 100 мл

Сернокислой или азотнокислой меди 0,5 г

Рабочая температура раствора 100...110°С; время полирования 0,5...4 мин. Этот раствор хорошо полирует алюминий и его сплавы. Пригоден он и для полирования других металлов, однако рабочие условия (температура, время обработки) должны быть иными.

7.3. Эмалирование

Эмалирование - нанесение стекловидной массы (эмали) на поверхность изделия и закрепление её обжигом. Эмалированию подвергают светотехническую арматуру, фурнитуру, посуду, ювелирные изделия, украшения (художественная эмаль, или финифть) и т.п. Эмали изготовляют из специальных легкоплавких стёкол с добавлением в них различных пигментов и вспомогательных веществ (оксидов свинца, кремния, калия, бария, натрия, марганца, кобальта, никеля, сурьмы и др.). Эмаль может быть прозрачной и непрозрачной, иметь различную окраску. Перед нанесением эмали исходное вещество тщательно дробят, превращая его в мелкую крошку, затем растирают с водой до образования однородной кашицы и накладывают на заготовку. Обжигают эмаль в муфельных печах при температуре 600...800 °С.

7.4. Чернение

Чернение - создание на поверхности изделия легкоплавкого сплава чёрного цвета. Чернью декорируют изделия из золота и серебра; хорошо ложится чернь и на медные сплавы (бронзу, латунь). Обязательные компоненты черневого сплава - серебро, медь, свинец и сера. Существует много видов черни, различающихся по составу и блеску. Самый распространённый из них содержит (в массовых частях): серебра - 1; меди - 2; свинца - 3; серы - 12; буры - 1. Чернь накладывают на подготовленную поверхность изделия в заранее сделанные углубления (рисунок). Глубина рисунка должна быть не менее 0,2 мм. После наложения состава изделие обжигают в печи при температуре 300...400 °С до полного расплавления черни. В зависимости от состояния покрытия изделие затем опиливают и шабрят. Далее следует полирование, после чего чернь приобретает характерный блеск и оттенок.

Применительно к изделиям из стали чернением называют создание на их поверхности оксидной плёнки чёрного цвета для повышения коррозионной стойкости или в декоративных целях. Чернение проводят погружением стали в расплавленные соли либо обработкой в водных растворах щелочей, кислот или солей. Чернение стали - разновидность воронения (см. ниже).

7.5. Механическое окрашивание металлических изделий

Изделия из стали можно покрывать всеми видами красок, лаков и эмалей. После удаления ржавчины и обезжиривания сталь следует как можно быстрее огрунтовать, т.к. процесс её окисления в воздухе (т.е. образование ржавчины) происходит непрерывно. Грунт обладает повышенной адгезией (способностью сцепляться с поверхностью изделия). Таким образом обеспечивается прочность всего покрытия (грунт плюс окраска). Грунт кладут на поверхность изделия тонким слоем (толщиной не более 0,2 мм) и после его высыхания зачищают шкуркой до полного выравнивания. В качестве своеобразного грунта можно использовать уксусную эссенцию; на такой «грунт» хорошо ложатся все виды красок, лаков и эмалей. Существуют грунты на основе льняного масла, которые медленно сохнут. Их применяют в том случае, если заключительное покрытие делают масляной краской. Быстросохнущую грунтовку на основе искусственных смол применяют для покрытий лаками на соответствующей основе.

Окрашивают стальные изделия мягкими кистями в два слоя, наносимых во взаимно перпендикулярных направлениях. Окраску удобно производить также с помощью распылителя, приняв меры предосторожности для защиты свежего покрытия от засорения пылью.

Изделия из цветных металлов (алюминия, цинка, меди) образуют на воздухе защитный оксидный слой. Однако из-за ухудшения экологической обстановки он уже не всегда защищает материал от содержащихся в воздухе химически агрессивных веществ. Поэтому изделия из цветных металлов также нуждаются в защитных покрытиях. Алюминий лучше очищать не щелочными растворами, а бензином или нитрорастворителем. На алюминиевую поверхность не следует наносить грунты: свинцовые (свинцовые белила, крон, сурик), железный сурик, ярь-медянку и киноварь, на каком бы связующем они ни были. Можно наносить фосфатирующие грунты ВЛ-02 и ВЛ-88; глифталевые КФ-030, ГФ-031, ГФ-032; акриловые АГ-10С и эпоксидные Э-4021 и ЭП-09Т. После огрунтовки на поверхность наносят два покровных слоя краски на основе синтетических или эпоксидных смол, причём последняя особенно пригодна для сырых помещений.

Цинк и оцинкованные листы металла при подготовке для нанесения покрытий очищают шлифованием с помощью аммиака (0,5 л нашатырного спирта на 10 л воды). Прочное сцепление с цинком обеспечивается адгезионным покрытием на основе синтетических смол, которое дополнительно покрывают лаком только на следующий год. Верхние слои выполняют лаком на основе синтетических смол (эпоксидные смолы, ДЦ, акрил или КД).

Медь очищают уайт-спиритом или нитрорастворителем, затем шлифуют тонкой шкуркой и предварительно промазывают грунтовкой на основе затвердевающей краски. Как правило, лучше сохранить естественный цвет меди, поэтому для покрытия рекомендуется использовать прозрачные лаки, например двухкомпонентный акриловый лак.

Стальным изделиям можно придать различный цвет - от светло-оранжевого до тёмно-синего - одним только нагреванием. Для этого изделие медленно и равномерно нагревают (на плите, на угольях, в горячем песке и т.п.), при этом цвет изделия изменяется в зависимости от температуры: при 230 °С металл становится жёлтым, при 275 °С - пурпурным, при 288 °С - голубым, при 295 °С - синим, при 315 °С - чёрно-синим. Такие цвета называются цветами побежалости (см. статью 15. Термическая обработка металлов). Как только изделие при нагревании приобрело желаемый цвет, его немедленно вынимают, обмывают и сушат.

7.6. Химическое окрашивание металлических изделий

Под химическим окрашиванием металла подразумевают искусственное изменение цвета его поверхности при помощи различных веществ, вступающих в химическое соединение с металлом. Такое окрашивание может быть получено изменением цвета поверхности посредством химического воздействия на металл (оксидирование, воронение и т.п.); химическим покрытием поверхности металла тонким слоем другого металла (никелирование, хромирование, меднение, лужение и т.д.). Существует множество рецептов химического окрашивания металлических изделий. Ниже даётся краткое описание некоторых из этих рецептов.

Оксидирование изделий из стали

С предварительно зачищенного и отполированного стального изделия удаляют плёнку окиси (декапируют), для чего его на 1 мин опускают в 5%-ный раствор серной кислоты. Затем изделие промывают в воде комнатной температуры, подвергают пассивированию кипячением в мыльной воде (50 г хозяйственного мыла растворяют в 1 л воды). После этого в эмалированной посуде приготовляют раствор едкого натра (50 г/л), подогревают раствор до 140 °С, погружают в него изделие на 1,5 ч. В результате на поверхности металла образуется блестящая чёрная плёнка. Если нужна матовая чёрная плёнка, то состав раствора изменяют: 50 г нитрата натрия и 1500 г едкого натра разводят в 1 л воды. Раствор подогревают до 150 °С и погружают в него изделие на 10 мин.

Оксидирование изделий из алюминия и алюминиевых сплавов

Предварительно очищенное от загрязнений и тщательно обезжиренное изделие опускают на 10 мин в подогретый до 80 °С раствор:

Кальцинированной соды .... 50 г

Хромовокислого натрия 15 г

Силиката натрия 1 г

Воды дистиллированной 1л

После этого изделие хорошо промывают в проточной воде.

Существует ещё один простой способ оксидирования алюминия. Поверхность изделия чистят железной щёткой (карцуют), делая небольшие штрихи в разных направлениях и тем самым создавая на его поверхности определённый рисунок. Стружку и грязь удаляют с поверхности чистой ветошью. Хорошо очищенную поверхность изделия покрывают ровным слоем 10%-ного раствора едкого натра, нагретого до температуры 90...100 °С. После высыхания раствора на поверхности металла образуется плёнка с красивым перламутровым отливом. Оксидированную поверхность покрывают бесцветным лаком.

Оксидирование изделий из серебра

Готовят серную печень сплавлением серы и поташа в соотношении 1:2. Сплав измельчают и растворяют в 100 мл воды в эмалированной посуде. Раствор подогревают до 60...70°С. Хорошо зачищенное и отполированное изделие погружают в раствор и выдерживают в нём 2...5 мин.

Оксидирование изделий из меди и медных сплавов

Оксидирование изделий из меди и медных сплавов можно выполнить в тех же растворах, что и для оксидирования серебра, однако цвет получающихся на них плёнок не всегда совпадает с цветом плёнок на серебре.

Глубокий чёрный цвет на меди получают обработкой в растворе следующего состава:

Каустической соды ... 50...60 г/л

Персульфата калия . . . 14... 16 г/л

Рабочая температура раствора 60... 65 °С, время обработки 5 мин.

Чёрный цвет на латуни можно получить следующим образом. Сначала изделие обрабатывают в растворе хромпика (70...80 г/л) и серной кислоты (20...25 мл/л) в течение 20 с при комнатной температуре. Затем, после промывки, - в растворе следующего состава:

25%-ного водного раствора аммиака 100 г/л

Углекислой меди 40 г/л

Рабочая температура раствора 15...30 °С, время обработки 20...30 мин.

Для получения коричневого цвета на латунных изделиях можно использовать раствор, содержащий 50 г/л медного купороса и 5 г/л марганцовокислого калия.

Воронение изделий из стали и чугуна

Воронение - частный случай оксидирования; состоит в получении на поверхности изделий из углеродистой или низколегированной стали либо чугуна слоя оксида железа толщиной 1...10 мкм. Придаёт поверхности приятный коричневый, тёмно-синий или чёрный цвет разных оттенков с сохранением металлического блеска. Наиболее простой и доступный в домашних условиях состав для воронения:

Едкого натра 400 г

Калийной селитры 10 г

Азотнокислого натрия 10 г

Едкий натр растворяют в 600 г воды, добавляют в раствор калийную селитру и азотнокислый натрий. Рабочая температура раствора 100 °С. Тщательно отполированное изделие погружают в раствор и выдерживают в нём до получения желаемого оттенка. После этого изделие нагревают до 300...320 °С, далее протирают тряпкой, смоченной касторовым или машинным маслом.

Химическое никелирование изделий из стали, меди и медных сплавов

Предварительно отшлифованное, отполированное, обезжиренное и декапированное изделие погружают в раствор:

Хлористого никеля 30 г

Уксуснокислого натрия 10 г

Хлористый никель и уксуснокислый натрий растворяют в воде, нагретой до 60 °С. Температуру раствора доводят до 80 °С, после чего в него добавляют 15 г гипосульфита натрия. Температуру раствора вместе с изделием доводят до 90...92 °С и поддерживают её постоянной до конца никелирования. Необходимое количество (объём) раствора зависит от площади никелируемого изделия. Отношение этой площади (в дм2) к объёму раствора (в л) должно лежать в пределах 2,5...3,5. При отношении, равном 3, за 1 ч толщина слоя никеля на изделии составит 10 мкм.

Химическое меднение изделий из стали и чугуна

Химическое меднение изделий из стали и чугуна проводят в растворе:

Сернокислой меди 8...50 г/л

Серной кислоты концентрированной 8...50 г/л

Рабочая температура раствора 18...20 °С, время обработки 15...30 с.

Химическое хромирование изделий из стали, меди и латуни

Состав раствора:

Фтористого хрома 14 г

Гипосульфита натрия 7 г

Лимоннокислого натрия 7 г

Уксусной кислоты ледяной 10 мл

Едкого натра (20%-ный раствор) 10 мл

Воды до 1 л

Рабочая температура раствора 80 °С, время обработки 3...8 ч. Стальные детали рекомендуется предварительно омеднить.

7.7. Лужение металлических изделий

Для предохранения поверхности металлов от окисления их покрывают слоем олова (обычно с примесью свинца, железа и др. металлов), на которое слабо действуют воздух, влага, кислоты и щёлочи. Такой защитный состав называют полудой, а процесс его нанесения - лужением. Широкое распространение лужение получило при изготовлении кухонной посуды. Главным условием для получения безвредной для здоровья лужёной посуды является отсутствие в полуде свинца, т.к. свинец ядовит. В тех случаях, когда ядовитость полуды значения не имеет, например при лужении проволоки, листовой стали, можно пользоваться составом, содержащим свинец, или сплавом олова и свинца.

Лужение погружением в расплав

Изделие очищают от грязи и оксидов, нагревают, посыпают толчёным нашатырём и погружают в расплавленный сплав олова. Затем изделие вынимают, снимают лишнее олово и распределяют полуду по горячему изделию тряпкой или щёткой, смоченными горячим маслом. Медные изделия в расплав не погружают; их нагревают на угольях, посыпают нашатырём, наливают на поверхность небольшое количество расплавленного олова и при помощи пакли распределяют его по всей поверхности. Само лужение необходимо проводить как можно быстрее, чтобы олово и изделие не остыли, а слой получался бы равномерным.

Из сплавов для лужения наиболее распространены следующие (в массовых частях).

Для кухонной посуды (безвредные)

| 1. | Олова | 8 |

| Железа | 9 | |

| 2. | Олова | 100 |

| Железа | 6 | |

| Никеля | 9 | |

| 3. | Олова | 16 |

| Железа | 1 | |

| Никеля | 1 |

Для листовой стали и изделий из неё

| 1. | Олова | 15 |

| Цинка | 1 | |

| Свинца | 5 | |

| 2. | Олова | 9 |

| Цинка | 5 | |

| Свинца | 6 |

Лужение из растворов

Для покрытия слоем олова изделий из меди, латуни и бронзы растворяют 16 г алюминиевых квасцов и 1 г хлористого олова (SnCl2) в 300 г воды; раствор доводят до кипения и погружают в него изделие. По мере израсходования в раствор добавляют хлористое олово.

Для лужения изделий из цинка растворяют при нагревании до 60 °С 20 массовых частей винного камня и 10 массовых частей хлористого олова в 50 массовых частях воды. Изделия, погружённые в этот раствор, через несколько секунд покрываются серым налётом. Их вынимают и протирают чистой тряпкой, пока они не заблестят. Этим же.раствором можно пользоваться для лужения меди, латуни, стали и свинца, применяя цинковую пластину в качестве контакта.

Изделия из стали и железа лудят смесью растворов из 30 г винного камня в 10 л воды и 20 г хлористого олова в небольшом количестве воды. В качестве контакта применяют цинк.

7.8. Гальваностегия

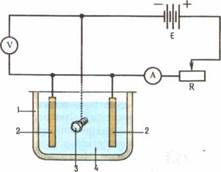

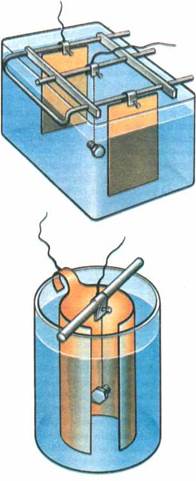

Гальваностегия - электрохимический процесс нанесения на металлическое изделие защитного или (и) декоративного слоя другого металла. В основе гальваностегии лежит осаждение на изделии положительно заряженных ионов металлов из водных растворов их соединений (электролитов) при пропускании через раствор постоянного электрического тока. Гальваностегию проводят в гальванической ванне, куда наливают электролит. В домашних условиях в качестве гальванической ванны может быть использована стеклянная, керамическая или эмалированная посуда такого размера, чтобы покрываемое металлом изделие свободно в ней размещалось. Для пропускания электрического тока через электролит в ванну погружают два металлических электрода - анод, присоединяемый к положительному полюсу источника постоянного тока, и катод - к отрицательному (рис. 1). Анод изготовляют из металла, растворяющегося в соответствующем электролите (из меди - при меднении, из никеля - при никелировании и т.д.). Катодом служит покрываемое металлом изделие. В качестве источника постоянного тока можно использовать автомобильный аккумулятор или выпрямитель (напряжение 6...12 В). В цепь необходимо включить вольтметр, амперметр и реостат.

Рис. 1. Схема включения гальванической ванны в электрическую цепь: 1 - ванна; 2 - анод; 3 - катод (металлизируемое изделие); 4 - электролит; V - вольтметр; А - амперметр; R - реостат; Е - источник постоянного тока.

Очень удобны гальванические ванны прямоугольной формы (рис. 2). В этом случае делают две анодные пластины. Из толстых медных трубок или проволоки изготовляют три поперечные перекладины, из которых две (электрически соединённые между собой) служат для подвешивания анодных пластин, а третья (электрически изолированная от первых двух) - для металлизируемого изделия. В гальванической ванне цилиндрической формы (стеклянной банке) анодную пластину следует согнуть в виде цилиндра (по форме сосуда). Важно, чтобы металлические изделия были обращены к аноду (анодам) сторонами наибольшей площади и находились не очень близко от анодных пластин. Перекладины, к которым на проволоках подвешиваются электроды, необходимо снабдить клеммами для удобства и надёжности соединения. Места соединения проволок с клеммами должны находиться выше уровня электролита, особенно если проволоки и подвешиваемые на них электроды сделаны из разных металлов.

Рис.2. Гальванические ванны прямоугольной и цилиндрической формы.