7.1.1. Очистка исходных компонентов методом ионного обмена

7.1.2. Очистка исходных компонентов методом экстракция

7.1.4. Вытяжка волокон методами "штабик-трубка" и "двойного тигля"

До начала 70-х годов прошлого столетия многокомпонентные силикатные стекла с использованием щелочных и щелочно-земельных металлов были первыми кандидатами для создания на их основе ОВ. Это было связано с тем, что они имеют широкую область стабильного стеклообразования, технология получения и свойства таких стекол хорошо изучены. Кроме того, эти стекла (например, натриево-кальциево-силикатные):

- отличаются от кварцевого стекла значительно меньшими температурами стеклования и размягчения, что упрощает печи и установки для получения заготовок и вытяжки волокна;

- имеют более высокие ПП, что позволяет получать ОВ с более высокой числовой апертурой, чем кварцевые ОВ;

- отличаются меньшим коэффициентом рэлеевского рассеяния;

- являются значительно более дешевыми, чем кварцевое стекло.

Рис. 7.3. Спектральные зависимости потерь в волокне из многокомпонентного стекла, обусловленных различными примесями: 1 – УФ – поглощение, 2 – потери на рассеяние, 3 – суммарные потери

Главным недостатком многокомпонентных стекол является необходимость глубокой очистки всех компонентов, входящих в состав стекла. К числу наиболее широко применяемых компонентов относятся: SiO2, GeO2, Na2O, CaO, Li2O, MgO и т. д. В качестве исходных материалов для получения вышеуказанных оксидов обычно используют гидрид или тетраэтоксисилан кремния (SiH4 или Si(C2H5O)4), Ge(OC4H9)4, NaNO3, LiNO3, Ca(NO3)2, MgSO4 и т.д. На рис. 7.3 приведены зависимости потерь в ОВ из многокомпонентного силикатного стекла, обусловленных как фундаментальными механизмами (УФ-поглощение, рэлеевское рассеяние), так различными примесями, Видно, что суммарные потери (как и в кварцевых ОВ) определяются, главным образом, примесями переходных металлов и гидроксильными группами. Вышеперечисленные материалы очищают от примесей металлов преимущественно методом ионного обмена или методом экстракции.

7.1.1. Ионный обмен

Ионный обмен – это обратимый процесс стехиометрического обмена между двумя контактирующими фазами, одной из которых является раствор электролита, а второй – ионит (ионнообменный сорбент). Диссоциация ионогенной группы ионита дает ионную пару, "фиксированный ион" которой ковалентно связан с каркасом (матрицей) ионита, а "противоион" подвижен и может обмениваться на ионы одноименного заряда, поступающие из "внешнего" раствора. Благодаря эквивалентности обмена обе фазы сохраняют электронейтральность в течение всего процесса. Ионный обмен принято рассматривать как гетерогенную химическую реакцию, которая характеризуется константой равновесия и включает 5 последовательных стадий: перемещение сорбируемого иона к поверхности зерна сорбента (1) и затем перемещение внутри зерна (2), собственно ионный обмен (3), перемещение вытесняемого иона внутри зерна сорбента (4) и с его поверхности в раствор (5). Сорбируемость ионов возрастает с увеличением заряда ионов, а у ионов с равным зарядом – с уменьшением степени их гидратации.

Рис. 7.4. Схемы ионообменного умягчения воды (М = Ca, Mg) на неподвижном сорбенте (а) и в противотоке (б) с движущимися слоями сорбента и раствора

Большинство ионных процессов проводят в динамических условиях путем пропускания раствора очищаемой соли через неподвижный слой сорбента в периодических процессах (рис. 7.4 а) или организацией противоточного движения раствора и сорбента в непрерывных процессах (рис. 7.4 б). Для примера рассмотрим схемы ионного обмена двухвалентных ионов (M = Ca, Mg) на ионы Na+ в процессе умягчение воды на неподвижном сорбенте (рис.7.4 а). Первоначально через колонку, заполненную сорбентом (например, этилен-углерод-тетраацетатной кислотой), пропускают раствор нитрата натрия, который в сорбенте (катионите - HnZ) замещает ион водорода, а затем через сорбент пропускают раствор нитрата магния. Ионные реакции в этом случае будет выглядеть как

HnZ + Na+ = NaZ1-n + H+ (7.1)

Mg+2 + NaZ1-n = MgZ2-n + Na+ (7.2),

а константа равновесия реакции (7.2)

![]()

![]() (7.3)

(7.3)

Рис. 7.5. Константы равновесия реакций обмена в хилатах между ионами переходных металлов и легирующими ионами

Ионный обмен (очистка) возможен, если К7.2>1, однако эффективность очистки возрастает с ростом К. На рис. 7.5 показаны значения констант равновесия реакций ионного обмена ряда щелочных и щелочно-земельных металлов. Когда lg K ³ 8, нитраты и сульфаты соответствующих металлов могут очищаться до уровня менее 0,1 ppm (< 10-5 масс. %). Из рис. 7.5 также видно, что очистка солей таких щелочно-земельных ионов как Ba+2, Mg+2, Ca+2 методом ионного обмена будет затруднена от ряда примесей, а от таких примесей как La+3 и Pb+2 практически невозможна. В этом случае для очистки лучше воспользоваться другими методами – например, методом экстракции.

7.1.2. Экстракция

Экстракция – способ разделения и извлечения компонентов смеси путем их перевода из одной жидкой фазы (например, водного раствора) в другую, несмешивающуюся с ней (обычно органическую). При этом действует закон распределения, согласно которому вещество, способное растворяться в двух несмешивающихся растворителях, распределяется между ними так, что отношение его концентраций в этих растворителях при постоянной температуре остается постоянным, независимо от общего количества растворенного вещества. Схема процесса экстракции приведена на рис. 7.6

Рис. 7.6. Схема процесса экстракции растворителя для получения высокочистого многокомпонентного стекла (АПДК – аммоний-пиролидин-дитиокарбамид, МИБК – метил-изобутил-кетон)

7.1.3. Синтез стекла

После очистки и высушивания исходных веществ их размельчают (обычно в шаровых мельницах), тщательно перемешивают и полученную шихту загружают в тигли для синтеза (варки) стекла. Процесс варки стекла заключается в переводе нитратов или сульфатов компонентов в оксиды, расплавлении компонентов, гомогенизации расплава и удалении газовых пузырьков. В качестве материала тигля для варки многокомпонентных стекол используют платину или кварцевое стекло. При использовании платиновых тиглей возможно частичное растворение платины в стекле, и при определенных условиях платина может находиться в виде мелкодисперсных взвесей в стекле, что приводит к сильному возрастанию потерь. Кварцевое стекло выгодно отличается с точки зрения меньшего загрязнения материала стекла, однако кварцевые тигли одноразовые, т.к. из-за значительной разности КЛТР кварцевого и остатков многокомпонентного стекол на стенках тиглей они растрескиваются после охлаждения.

Рис. 7.7. Схема плавления шихты в электропечах: а) – без защитной атмосферы, б) – с защитной атмосферой. 1 – тигель, 2 – шихта, 3 – электропечь, 4 – подача защитной атмосферы

На рис. 7.7 приведены схемы плавления шихты в электропечах без защитной атмосферы и с защитной атмосферой. Использование защитной атмосферы (обычно это "сухой" кислород или азот) позволяет значительно (в разы) снизить потери, обусловленные гидроксильными группами, как это видно из рис. 7.8. Часто в качестве источников энергии применяют ВЧ-генераторы, если тигли изготовлены их электропроводящих материалов. Если же тигли изготовлены не из проводящих материалов, то требуется предварительный нагрев тигля с шихтой с помощью дополнительного нагревателя, и только когда нагретая шихта будет проводящей, можно включать ВЧ-генератор. Последним способом получены наиболее чистые стекла, т.к. из-за более низкой температуры тигля уменьшается загрязнение стекла материалом тигля.

Рис. 7.8. Влияние чистоты защитной атмосферы на потери в ОВ: 1 – влажная атмосфера, 2 - сухая атмосфера, 3 – спектр поглощения ОН-группами

7.1.4. Вытяжка оптических волокон

Рис. 7.9. Схема процесса вытягивания волокна методом «штабик-трубка» (а) и поперечное сечение волокна (б): 1 – трубка из стекла материала оболочки, 2 - штабик из стекла сердцевины, 3 – печь, 4 - волокно

Для вытяжки ОВ из многокомпонентных силикатных стекол обычно используются метод "штабик в трубке" или метод "двойного тигля". Идея первого метода заключается в том, что стержень, изготовленный из стекла сердцевины, вставляется в трубку, изготовленную из стекла оболочки. В процессе вытяжки волокна стекло стержня сплавляется со стеклом трубки (как это видно из рис. 7.9), образуя волокно, содержащее сердцевину и оболочку. При этом, если вязкости стекол близки, то отношение диаметра сердцевины (dсер.) к диаметру волокна (dвол.), включающего оболочку и сердцевину, определяется уравнением:

dсер. / dвол. = Dc / (Dнар.2 – Dвн.2 + Dс.2)1/2 (7.4),

где Dc – диаметр стержня, Dнар. и Dвн. – наружный и внутренний диаметры трубки.

Стержни из расплава стекла вытягиваются двумя способами, показанными на рис. 7.10. В первом случае в расплав стекла погружается затравочный стержень из того же материала и затем он медленно с постоянной скоростью поднимается вверх через охлаждаемое кольцо. Вязкое стекло тянется вверх за затравкой и застывает в виде стержня диаметром 5-10 мм, который затем режется на куски требуемой длины. Второй способ заключается в вытягивании стекломассы через отверстие в дне тигля (рис. 7.10 б).

Рис. 7. 10 Схема вытягивания стержней из расплава стекла: а) – вытягивание стержня из расплава, б) – вытягивание стержня через фильеру, в) формирование трубки. 1 – электропечь, 2 - расплав стекла, 3 –контейнер

Трубка вытягивается аналогично второму способу, только отверстие в дне тигля делается в виде кольца, определяющего наружный и внутренний диаметры трубки. Кроме того, формирование трубки осуществляют и способом, схематически изображенным на рис. 7.10 в. В этом случае в цилиндрический контейнер, находящий при температуре выше температуры размягчения стекла, загружают заданный объем стекла светоотражающей оболочки. Затем контейнер помещается в станок и вращается в горизонтальном положении со скоростью ~ 1500¸3000 об/мин. За счет центробежных сил расплав равномерно распределяется по стенке контейнера. Затем контейнер охлаждается и внутри образуется трубка, наружный диаметр которой равен внутреннему диаметру контейнера. Внутренний диаметр трубки определяется объёмом загруженного стекла и длиной контейнера.

Внешне простой метод "штабик в трубке" на деле сопряжен с большими трудностями, связанными с получением чистых и гладких поверхностей, которые затем становятся границей раздела сердцевины и светоотражающей оболочки.

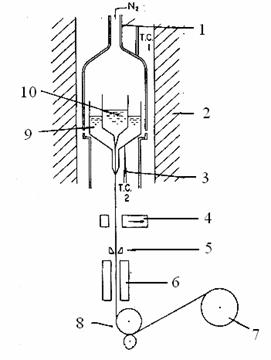

Широкое распространение при переработке многокомпонентных стекол, которые имеют сравнительно невысокую температуру размягчения (не выше 12000С), получил метод "двойного тигля". Схема установки для вытяжки ОВ методом "двойного тигля" приведена на рис. 7.11.

Рис. 7.11 Вытяжка волокна из многокомпонентного силикатного стекла методом «двойного тигля»: 1 – экран из кварцевого стекла, 2 – печь, 3 – термопары, 4 – измеритель диаметра волокна, 5 – фильера с материалом покрытия, 6 – печь для полимеризации покрытия, 7 – приемный барабан, 8 – тянущие ролики, 9 – стекло оболочки, 10 – стекло сердцевины

Установка состоит из двух концентрично вставленных друг в друга тиглей, в которые загружены стекла, формирующие сердцевину (внутренний тигель) и оболочку (наружный тигель). Тигли помещены в печь, температура в которой контролируется термопарой. Ниже установлен измеритель диаметра волокна, фильера с материалом защитно-упрочняющего покрытия, термопечь или УФ-облучатель для полимеризации термо- или УФ-отверждаемого покрытия, тянущие ролики и приемный барабан для волокна. Отношение радиусов сердцевины (rсер.) и волокна (rвол.) , включающего в себя сердцевину и оболочку, находится из соотношения:

rсер. / rвол. = [ Qc /(Qc + Qоб.)]1/2 (7.5),

где Qс и Qоб. – объёмные скорости потоков стекол сердцевины и оболочки соответственно, которые в свою очередь зависят от плотности и вязкости стекол при температуре вытяжки, от радиусов фильер в тиглях и уровня стекол в них и т.д. Диаметр волокна определяется из баланса масс вытекающего стекла и количества вытянутого волокна, т.е.

rвол. = [(Qc + Qоб.)/ (p×Vвыт.)]1/2 (7.6),

где Vвыт. – скорость вытяжки волокна.

Метод "двойного тигля" позволяет получать ОВ не только со ступенчатым, но и с градиентным профилем ПП за счет взаимной диффузии ионов стекол оболочки и сердцевины. Мерой ионного обмена в сердцевине является параметр К, равный

К = D×Y/ (a2×Vвыт.) (7.7),

где D – коэффициент диффузии иона, Y - длина контакта стекол сердцевины и оболочки, т.е. длина диффузионного пути, а – радиус сердцевины, Vвыт. – скорость вытяжки. В качестве подходящей легирующей добавки для стекол сердцевины является таллий, ион которого заметно увеличивает ПП стекла, а оболочка содержит ионы натрия. При диффузии таллия из сердцевины в оболочку (и соответственно натрия из оболочки в сердцевину) ПП стекла уменьшается, при этом профиль ПП можно получить близкий к параболическому.

На практике получение ОВ с малыми потерями методом "двойного тигля" (как в прочем и любым другим методом) требует очень внимательного отношения к деталям на каждой его стадии.

В настоящее время ОВ на основе многокомпонентных силикатных стекол, имеющие потери ~ 3,4 дБ/км на λ = 0,84 мкм и ~ 50 дБ/км в видимом диапазоне света, широко применяются в составе оптических жгутов для передачи изображения в ряде медицинских приборов (эндоскопы, гастроскопы и т.д.), а также в составе оптических кабелей для коротких локальных линий связи, обладающих не высокой скорость передачи информации (например, в вычислительных системах).