7.1. Подвеска ОК на опорах высоковольтных линий передач

7.2. Подвеска ОК способом навива

7.3. Подвеска ОК на опорах железных дорог

7.4. Требования к неразъемным соединениям ОВ. Подготовка ОВ к сращиванию. Способы сращивания ОВ

7.1. Подвеска ОК на опорах высоковольтных линий передач

В настоящее время на ВОЛП-ВЛ применяются следующие типы ОК:

ОКГТ - оптический кабель, встроенный в грозозащитный трос;

ОКСН - оптический кабель самонесущий;

ОКНН - оптический кабель, навиваемый на грозозащитный трос или фазный провод.

При строительстве ВОЛП-ВЛ должны выполняться основные требования, изложенные в [3]. С позиций технических требований, предъявляемых к магистральным и внутризоновым линиям в настоящее время, наилучшими свойствами обладает ОК, встроенный в грозозащитный трос (ОКГТ), поэтому его и принято использовать на ВСС РФ как основной.

Оптические кабели подвешиваются на ВЛ напряжением 110 кВ и выше. При проведении подготовительных работ по строительству ВОЛП-ВЛ особое внимание должно быть обращено на сложные участки: речные переходы, пересечения железных и автомобильных дорог, пересечения с другими ВЛ, заходы на подстанции, планируемые места соединительных муфт и регенерационных пунктов, другие коммуникации, заболоченные и скальные участки, населенные пункты. Необходимо также точно измерять расстояния между опорами ВЛ.

Строительство ВОЛП-ВЛ может осуществляться как на действующих ВЛ, так и на вновь строящихся. Рассмотрим основные особенности на ВЛ в соответствии с [3].

Контроль и надзор за строительством осуществляется заказчиком, подрядчиком и соответствующими государственными органами на всех стадиях и сопровождается ведением производственной документации.

Объект строительства обеспечивается материально-техническими ресурсами в соответствии с потребностью, определяемой проектно-сметной документацией, в строгом соответствии с технологической последовательностью производства работ в сроки установленные договором подряда, календарным планом и графиком поставок.

Организация обеспечения объекта материалами и оборудованием, конструкциями и изделиями входит в обязанность подрядчика, если договором строительного подряда не предусмотрено, что обеспечение строительства в целом или в определенной части осуществляет заказчик.

Механизация работ по строительству ВОЛП должна быть комплексной и осуществляться с помощью специальных машин, оборудования, средств механизации и необходимой технологической оснастки. Средства механизации и технологическая оснастка должны быть скомплектованы в нормокомплекты в соответствии с технологией производства работ.

При подвеске ОК следует учитывать специфические особенности кабеля, который чувствителен к раздавливающим усилиям и изгибам.

При выполнении строительных работ необходимо соблюдать допустимые значения механических тяжений и радиусов изгиба, установленные технологической документацией на конкретный тип кабеля.

Монтажные работы не должны производиться при гололеде, осадках в виде дождя или снега, грозе, скорости ветра более 10 м/с.

Для монтажа ВОЛП на действующих ВЛ необходимо провести согласование с организацией, эксплуатирующей ВЛ, на которой будут осуществляться работы, а также с организациями - владельцами пересекаемых линий и оформить наряд-допуск в установленном порядке. Перед началом работ должно быть проведено обследование ВЛ с целью определения технического состояния её элементов.

При проведении обследования особое внимание должно уделяться: при монтаже ОКГТ и ОКНН - состоянию грозозащитного троса, узлов его крепления и соединений; при монтаже ОКСН - состоянию будущих мест крепления кабеля на траверсах и других элементах опор. Выявленные при обследовании дефекты и повреждения элементов ВЛ должны быть устранены до начала работ.

К началу монтажных работ должна быть обеспечена готовность пролета, соответствующего строительной длине кабеля, закончена установка опор ВЛ, на которых подвешивается ОК, проверена пригодность подъездов к монтажным площадкам, а также возможность подъема к рабочим местам на опорах.

Для подвески кабеля ОКСН должны быть установлены на опорах ВЛ узлы крепления. Предназначенный для монтажа кабель и линейная арматура должны пройти входной контроль качества.

Раскатка и подвеска кабелей ОКГТ и ОКСН

Подвеска кабеля ОКГТ должна производится с отключением ВЛ, на которой эти работы ведутся.

Монтаж кабеля ОКСН при креплении его на уровне нижней траверсы у стойки опоры допускается производить на ВЛ без ее отключения с соблюдением необходимых мер безопасности, которые должны быть отражены в плане производства работ.

Монтаж муфт и их закрепление на опорах может производится как с отключением ВЛ, так и на ВЛ, находящейся под напряжением.

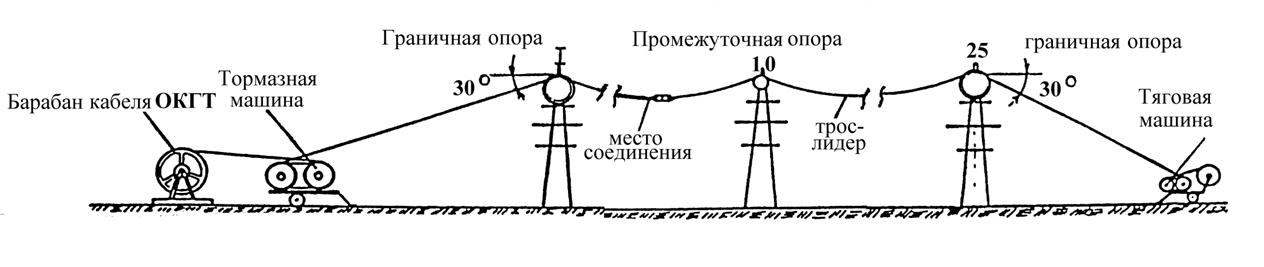

Раскатка ОК ведется под тяжением с применением раскаточных устройств (тяговой и тормозной машин, раскаточных роликов и т.д.) и использованием специальных монтажных приспособлений и инструмента (ручных лебедок, трапов и т.п.). Схема подвески кабеля ОКГТ на ВЛ показана на рис. 8.1.

Рис. 8.1. Схема подвески кабеля ОКГТ на ВЛ.

Во время раскатки ОК под тяжением между всеми наблюдателями и операторами машин должна быть обеспечена надежная радиотелефонная связь. При нарушении радиосвязи раскатка немедленно прекращается.

Запрещается производить раскатку ОК по земле. В отдельных случаях, при монтаже вручную одного-двух пролетов, допускается опускание на землю только небольших концов кабеля, при этом он должен быть уложен на прокладки из дерева, соломы и других изолирующих материалов.

Минимальное расстояние установки раскаточных машин от граничных опор монтируемого участка должно составлять тройную высоту от земли до места подвески раскаточного ролика.

Для раскатки ОК должен применяться "трос-лидер" из синтетического материала или стальной плетеный нераскручивающийся канат. "Трос-лидер" и ОК соединяются между собой специальными монтажными чулками, надеваемые на их концы.

На время раскатки с целью предотвращения скручивания ОК между "тросом-лидером" и кабелем необходимо устанавливать вертлюг, а на начало кабеля - два балансира, первый из которых должен располагаться примерно на расстоянии 4 м от начала кабеля; расстояние между балансирами также должно составлять около 4 м.

Раскаточные ролики, подвешиваемые на каждой опоре монтируемого участка, должны обеспечивать допустимый для данного типа кабеля радиус изгиба, при котором исключается повреждение оптических волокон кабеля.

При раскатке ОК на прямых участках ВЛ применяются раскаточные ролики с внутренним диаметром, рекомендованным технической документацией для данного типа кабеля. На анкерно-угловых опорах с углом поворота более 30° необходимо применять ролики большего диаметра или сдвоенные (2 ролика на одном коромысле). Ролики в блоках должны легко вращаться.

В процессе раскатки в монтируемом пролете должны находиться сигнальщики с биноклями и носимыми радиостанциями для постоянного наблюдения за прохождением "троса-лидера" и ОК по роликам. Узел соединения "троса-лидера" и ОК сопровождается сигнальщиком в процессе его движения по монтируемому участку. При прохождении узла соединения ОК с "тросом-лидером" по роликам скорость раскатки должна снижаться до минимума. При заедании в роликах "троса-лидера", ОК, узла их соединения или возникновения других неисправностей по сигналу "Стоп" раскатка немедленно прекращается. Раскатка продолжается только после устранения неисправности. При перерывах в раскатке кабелей ОКСН и ОКГТ необходимо исключить сползание его в пролет.

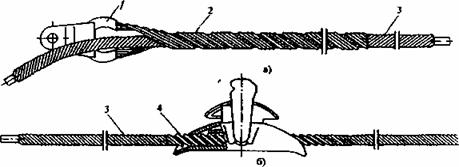

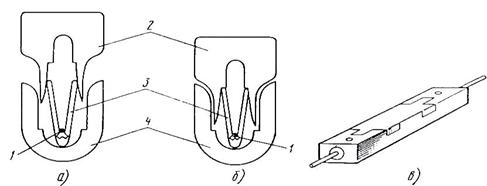

На промежуточных опорах ОК крепится при помощи поддерживающих, а на анкерно-угловых с помощью натяжных зажимов (рис. 8.2).

Протектор, навиваемый на кабель, выполняет роль прокладки и предохраняет его от излишних механических воздействий. При возникновении механических нагрузок зажимы равномерно на значительной площади соприкосновения при малом удельном давлении обжимают кабель без его деформации.

Рис. 8.2. Зажимы для крепления ОК на опорах ВЛ:

а - натяжной; б - поддерживающий; 1 - коуш; 2 - зажим; 3 - протектор; 4 – амортизатор.

7.2. Подвеска ОК способом навива

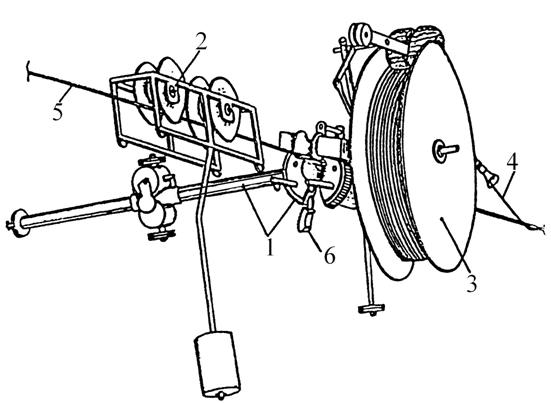

Навивная технология предусматривает навив ОК практически на любой металлический трос. В основном кабели навиваются на фазовые или грозозащитные провода ВЛ. Этот способ имеет высокую экономическую эффективность строительства за счет использования облегченного, более дешевого ОК, отсутствия большого числа элементов крепления на опорах ВЛ. Реализация навивочной технологии обеспечивается навивочной машиной, с установленным на ней барабаном с кабелем (рис. 8.3). Общая масса машины с 4 км кабеля ОКНН диаметром 8 мм не превышает 150 кг.

Перед началом работы навивочная машина балансируется с установленным на ней барабаном с кабелем и регулируется требуемое усилие натяжения ОК. Затем в соответствии с [3] на тросостойку опоры при помощи каната вручную или с использованием механизмов (лебедка, гидроподъемник и т.д.) поднимаются и устанавливаются поворотное устройство, монтажный трап, навивочная машина с ОК.

После установки навивочной машины на грозотрос с барабана вручную сматывается конец кабеля, длина которого равна высоте опоры плюс 15…20 м (запас на монтаж соединительной муфты). Смотанный в бухты кабель крепится на опоре, на уровне нижней траверсы.

На опорах ВЛ обводные петли кабеля ОКНН крепятся к грозотросу и металлоконструкциям с помощью специальных зажимов, один из которых навешивается на грозотрос со стороны подхода навивочной машины, а другой - с противоположной стороны в следующем пролете.

На следующей, в направлении навивки кабеля, опоре должны быть установлены поворотное устройство и два трапа, один из которых

навешивается на грозотрос со стороны подхода навивочной машины, а другой с противоположной стороны опоры.

Навивочная машина перемещается по грозотросу в пролете ВЛ либо вручную, либо с использованием электрокабестана (лебедки). Скорость перемещения машины не должна превышать 3 км/ч.

Перемещение навивочной машины вручную осуществляется непосредственно с земли с помощью каната, верхний конец которого должен быть прикреплен к стабилизирующей тележке.

При использовании электрокабестана перемещение навивочной машины производится с помощью тягового каната, пропущенного через ролик, закрепленный на тросостойке ближайшей (по направлению навивки кабеля) опоры и навитого на барабан электрокабестана, установленного у основания стойки опоры.

При перемещении навивочной машины вручную или с использованием электрокабестана, при необходимости, производится притормаживание машины (при спуске от опоры до середины пролета) с помощью фала, закрепленного за стабилизирующую тележку.

Рис. 8.3. Общий вид навивочной машины с ОК:

1 - навивочная машина; 2 - стабилизирующая тележка; 3 - барабан с ОК; 4 - ОК; 5 - грозотрос; 6 - откидной сектор.

При подходе к опоре ВЛ навивочная машина закрепляется за тросостойку страховочным фалом. Затем с барабана машины, соблюдая допустимый радиус изгиба, необходимо смотать кусок кабеля, достаточный для монтажа обводной петли тросостойки.

Перенос стабилизирующей тележки и навивочной машины в следующий пролет производится с помощью поворотного устройства, установленного на тросостойке опоры.

На граничной опоре монтируемого участка кабель ОКНН специальным зажимом крепится к грозотросу. Свободный конец ОКНН длиной не менее высоты опоры плюс 15…20 м сматывается в бухту и временно до начала монтажа соединительной муфты крепится на опоре, на уровне нижней траверсы.

Следующая строительная длина ОК навивается по аналогичной технологии. Подробно технология подвески ОК на ВЛ изложена в [3].

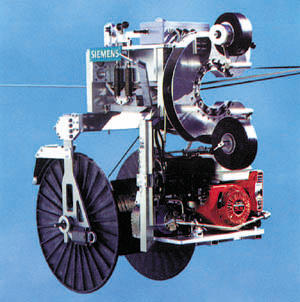

Технология навивки ОК на фазовые провода или грозотрос постоянно совершенствуется. Так, фирмой «Сименс» разработана навивочная машина с электроприводом (рис. 8.4).

Рис. 8.4. Навивочная машинка фирмы «Сименс».

Следует отметить, что трудоемкость навивной технологии крепежа ОК на опорах ВЛ в значительной степени определяется типом и принципом работы навивочной машины. Описанная выше навивочная технология предусматривает применение навивочной машины, которая перемещается вдоль провода автоматически или вручную. При этом ось барабана с кабелем расположена перпендикулярно оси провода. Поступательное движение машины вдоль провода преобразуется с помощью сложной передачи во вращательное движение барабана вокруг оси провода. При этом необходимо обеспечить равновесие вращающейся относительно оси провода и постоянно меняющейся массы барабана с ОК. В результате навивочная машина, реализованная по этому принципу, должна нести удвоенную нагрузку: вес навиваемого ОК и противовес с переменным уравновешивающим моментом. Научно-техническим центром «АПЕРТУРА» (г. Санкт-Петербург) разработан и запатентован способ навива ОВ, позволяющий уменьшить вес навивочной машины и отказаться от дополнительного противовеса. Основу предлагаемого способа навива ОК составляет размещение барабана с кабелем не перпендикулярно оси несущего провода, как реализовано во всех известных технологиях, а соосно. При этом поступательное движение барабана, размещенного соосно с несущем проводом, при наличии элементарных механических устройств, приводит к равномерному навиву ОК на несущей провод в том случае, если барабан не вращается вокруг оси [18]. Техническая реализация предложенного способа навива, как показала практика строительства одной из первых в России навивных ВОЛП протяженностью 10км, чрезвычайно проста. Строительство ВОЛП по этой навивной технологии весьма эффективно в горных условиях.

Важным критерием сравнения навивных машин является её стоимость, масса и полезная нагрузка (длина единовременно навиваемого кабеля). Навивочная машина, в которой барабан с кабелем расположен перпендикулярно оси провода, реализована в таких фирмах как ОРГРЭС и ЛЕНЭНЕРГО, весит около 100кг и способна нести полезную нагрузку не более 50кг, что соответствует примерно 1,0-1,5км навивного кабеля. Навивочная машина, реализованная по предложенному принципу и проверенная на практике, весит не более 30кг, полезная нагрузка соответственно достигает 170кг, что позволяет единовременно навивать ОК длиной до 4км.

Кроме перечисленных выше факторов, разработанный способ и технология навива обеспечивают высокую скорость прокладки ОК в среднем до 2км в смену, позволяют проходить сложные и недоступные участки трассы, а на равнинной местности основная длина кабеля может располагаться на земле. Все это снимает любые ограничения на протяженность строительных длин навиваемого ОК, значительно уменьшает нагрузку на несущие провода в процессе строительства ВОЛП.

Разработанная технология выгодно отличается от существующей и в части надежности ВОЛП в процессе эксплуатации. Навив может осуществляться таким образом, что в случае обрыва несущего провода в пролете между опорами ОК остается целым. Это стало возможным благодаря тому, что ОК навивается до середины пролета в одну сторону, а затем в другую. В середине пролета ОК закрепляется специальным зажимом, который освобождает кабель в случае обрыва несущего провода.

Соединение строительных длин осуществляется в герметичных оптических муфтах, размещенных в специальных кассетах, которые устанавливаются либо на несущем проводе, либо на опоре (траверсе) ЛЭП. В последнем случае, при правильном размещении кассеты возможно осуществление работ по ремонту муфт без отключения ЛЭП, однако требует установки специального спуска с фазового провода.

В состав технологической оснастки, применяемой при строительстве навивных ВОЛП на фазовые провода ЛЭП, входят кабельные спуски, применяемые как для ввода кабеля в кабельную канализацию или помещение, так и в случае размещения оптических муфт на заземленных опорах или траверсах. Кабельный спуск обеспечивает надежную защиту обслуживающего персонала от высоких напряжений.

7.3. Подвеска ОК на опорах железных дорог

Общие положения

Созданное в 1997 году ЗАО «Компания ТрансТелеКом» (ТТК) осуществляет строительство сети связи с подвеской оптических кабелей на опорах контактной сети и линий автоблокировки и выступает эксклюзивным провайдером телекоммуникационных услуг для крупнейшей естественной монополии страны и предоставляет услуги связи другим компаниям – операторам и корпоративным клиентам.

Создание ТТК положило начало развитию одной из самых протяженных и высокотехнологичных сетей связи в России на железнодорожном транспорте.

Общая протяженность волоконно-оптических линий передачи сегодня составляет более 40000 км, что сделало сеть ТТК крупнейшей оптоволоконной сетью России.

Высокая надежность сети обеспечивается за счет создания кольцевых структур, использования спутниковых каналов связи и резервирования.

В процессе построения сети ТТК максимально задействует уже существующие ресурсы инфраструктуры федерального железнодорожного транспорта, что, вместе с оптимизацией затрат на прокладку новых волоконно-оптических линий связи, выгодно отражается на стоимости и качестве предоставляемых услуг.

К сети ТТК, предназначенной для повышения эффективности управления технологическими процессами на железных дорогах, предъявляются жесткие требования по надежности и безопасности передаваемой информации. Высокое качество производимых работ обеспечивает многоуровневая система контроля: входной операционный контроль, приемочный и инспекционный контроль, авторский надзор, контроль пусконаладочных работ, рабочая и приемочная комиссии, сертификация услуг связи.

Подвеска самонесущего ОК на опорах контактной сети и высоковольтных линий автоблокировки должна выполняться в полном соответствии с утвержденными правилами [13]. Монтаж ОК необходимо производить в соответствии с рабочим проектом на строительство ВОЛП с применением кронштейнов, зажимов, деталей крепления и других изделий, соответствующих чертежам и техническим условиям, утвержденным в установленном порядке. Работы по подвеске и монтажу ОК должны быть максимально механизированы. Для его подвески следует использовать специализированные технологические комплексы, обеспечивающие контроль натяжения ОК. При замене опор контактной сети или установке дополнительных опор следует использовать буровые установки, машины погружения фундаментов, крановые установки на автомотрисах или железнодорожные краны. Для установки опор автоблокировки необходимо применять бурильно-крановые установки.

Руководители работ и работники, осуществляющие подвеску и монтаж ОК, должны иметь удостоверение по сдаче экзаменов по правилам технической эксплуатации железных дорог, утвержденным МПС России. Единое руководство работами по подвеске и монтажу ОК, включая выполнение требований по безопасности движения поездов, должно осуществлять лицо, назначаемое начальником отделения железной дороги или начальником железной дороги при выдаче разрешения на производство работ.

Подвешенный на опоры ОК не должен снижать надежность электроснабжения подвижного состава и препятствовать нормальному техническому обслуживанию контактной сети, а также ухудшать условия электроснабжения устройств СЦБ и других нетяговых потребителей электроэнергии. Подвеску кабеля на опорах контактной сети следует осуществлять, как правило, с полевой стороны. Расстояние от нижней точки ОК при максимальной стреле провеса до поверхности земли или других сооружений, а также расстояние до других проводов при их взаимном пересечении или сближении, а также до частей контактной сети, находящихся под напряжением, должны быть не менее установленных правилами величин.

На опорах автоблокировки подвеска ОК должна осуществляться преимущественно ниже высоковольтных проводов. При этом расстояния от низа ОК до земли и на пересечениях должны приниматься в соответствии с требованиями правил технической эксплуатации, но не менее: в ненаселенной местности – 5м; в населенной местности – 6м; на пересечениях с железнодорожными путями – 7,5м от нижней точки кабеля до головки рельса. Допускается подвеска ОК между проводами линии автоблокировки, если взаимное сближение ОК и проводов при наиболее неблагоприятных температурных режимах и воздействиях нагрузок составляет не менее 0,3м. При необходимости переходов ОК с одной стороны пути на другую такие переходы должны выполняться либо подземными способом с использованием кабельного канала из неметаллических труб, либо по воздуху с подвеской ОК на дополнительно установленные опоры. Подземные и воздушные переходы ОК на дополнительных опорах должны располагаться на расстоянии не менее 10м от фундамента ближайшей опоры контактной сети, угол пересечения этих переходов с осью электрифицированной железной дороги постоянного и переменного тока должен быть близким к 900.

На мостах ОК следует подвешивать с наружной стороны пролетных строений. Допускается также прокладка ОК в специальных коробах. При этом должна быть обеспечена сохранность и защита кабеля от повреждений.

Подвеска ОК на опорах контактной сети должна осуществляться на кронштейнах. Минимальный размер вылета кронштейна должен приниматься из условия обеспечения допускаемых наименьших расстояний ОК до находящихся под напряжением частей контактной сети, не превышения при этом допустимого ветрового сближения ОК и подвижного состава в пролетах, а также недопущения ударов поддерживающих зажимов об опору при ветре.

Кронштейны на опорах вдоль трассы необходимо устанавливать, как правило, на одной высоте от головки рельса. При необходимости допускается установка кронштейнов на разной высоте. При этом следует ограничивать разность высот установки кронштейнов преимущественно величиной, при которой угол поворота ОК в вертикальной плоскости не превышает допустимых значений. В случае, когда разность высот установки кронштейнов превышает величину, при которой угол поворота ОК в вертикальной плоскости превышает допустимое значение, следует предусматривать устройство на опорах промежуточных анкеровок для подъема или опускания ОК на новую высоту.

На мостах крепление кронштейнов должно осуществляться только с помощью болтов через отверстия, просверленные в элементах мостовых конструкций.

Подвеска нескольких самонесущих ОК на одних и тех же опорах должна осуществляться на общем кронштейне. Не разрешается размещение на кронштейнах ОК других проводов, изоляторов и других устройств.

Анкеровка ОК должна производиться преимущественно на промежуточных консольных опорах, опорах гибких и жестких поперечин. При этом должна производиться расчетная оценка устойчивости опор в грунте и определяться необходимость установки на них оттяжек. При недостаточной устойчивости в грунте опор, на которых анкеруется ОК, на них должны устанавливаться типовые анкерные оттяжки анкерных опор контактной сети. Не разрешается проводить анкеровку ОК на переходных и анкерных опорах контактной сети. Места анкеровки ОК определяются проектом. Анкеровка обязательна по концам строительной длины ОК, в местах перехода его с одной стороны пути на другую, в местах его ввода в служебные помещения в местах изменения высота подвески и изменения направления ОК на угол, превышающий допустимое значение угла поворота для принятой марки кабеля. Обязательной является анкеровка на порталах тоннелей при входе и выходе его из тоннеля, а также в местах расположения соединительных и разветвительных муфт, технологического запаса кабеля. Максимальное расстояние между анкеровками не должно превышать строительной длины ОК, а также расстояний, установленных изготовителем ОК.

Все металлические конструкции, используемые для подвески ОК (кронштейны, хомуты, оттяжки, зажимы и др.), должны иметь антикоррозийное покрытие, либо изготовлены из коррозионно-стойких материалов. Антикоррозийное покрытие должно преимущественно выполняться путем горячего цинкования. При этом толщина покрытия должна составлять 60-70мкм. Допускается защита металлоконструкций стойкими лакокрасочными или металлическими покрытиями в соответствии с требованиями действующих стандартов и строительных норм.

Организация и технология работ по подвеске и монтажу ОК

Работы по подвеске и монтажу ОК могут быть начаты только при наличии утвержденного заказчиком рабочего проекта на строительство ВОЛП, альбомов типовых узлов и деталей и разрешения службы электроснабжения железной дороги на производство работ в зоне контактной сети и высоковольтной линии автоблокировки.

Для каждого участка сооружаемой ВОЛП организация, выполняющая работы по подвеске ОК, должна разработать проект производства работ (ППР), который согласовывается со службами электроснабжения пути, информатизации и связи железной дороги в отношении обеспечения безопасности работ, безопасности движения поездов, устойчивого электроснабжения и предоставления при необходимости «окон».

До начала монтажных работ по подвеске ОК должны быть выполнены следующие основные работы: изучена проектная документация; проведено натурное ознакомление с трассой подвески ОК и конструкциями опор; установлены очередность и сроки замены опор, сроки установки новых и дополнительных опор; произведена замена опор с недостаточной несущей способностью и установлены новые и дополнительные опоры; уточнены анкерные участки и установлена наиболее рациональная очередность и направление монтажа анкерных участков; подготовлены автодрезины, мотрисы, вагоны для работников, выполняющих работы по подвеске ОК, механизмы для погрузки-выгрузки кабельной продукции, оборудования и места для сварочных работ, монтажа муфт; определен порядок предоставления «окон», которые должны предусматриваться продолжительностью не менее 3-4 часов в соответствии с порядком, утвержденным начальником железной дороги.

«Окна» для подвески и монтажа ОК предоставляются, как правило, в светлое время суток. На время производства работ по подвеске и монтажу ОК, для осуществления которых в графике предусмотрены «окна», между руководителем работ и поездным диспетчером должна быть установлена постоянная радиосвязь или телефонная связь.

В подготовительный период должны быть также выполнены следующие работы: предмонтажный контроль ОК в соответствии с методиками и требованиями нормативных документов, утвержденных в установленном порядке для принятой марки ОК; входной контроль качества кронштейнов, деталей крепления ОК к кронштейнам и опорам; подвешены на кронштейнах укладочные и раскаточные ролики для протяжки трос-лидера и ОК.

По завершении всех подготовительных работ и в первую очередь работ по замене и установке новых опор контактной сети или автоблокировки, расчистке трассы от мешающих подвеске ОК деревьев, организация-исполнитель, заказчик совместно с представителями службы электроснабжения железной дороги составляет акт о готовности участка для подвески ОК.

При протяжке ОК выполняются следующие работы: протяжка диэлектрического трос-лидера; протяжка ОК.

Работы по протяжке ОК могут вестись «с пути» со снятием напряжения и с занятием перегона, либо при наличии подъездов к пути и обеспечении электробезопасности – «с поля» без снятия напряжения.

При использовании специализированного комплекса машин или специализированного комплекса механизмов на платформах для работы «с пути» подвеска ОК осуществляется в следующей последовательности.

По заранее подвешенным на кронштейны роликам протягивается трос-лидер. Для этого после занятия комплексом перегона и снятия напряжения один грузовой прицеп с катушками трос-лидера устанавливается в начале анкерного участка за 25-30м от анкерной опоры, а второй прицеп в сцепе с автомотрисой начинает медленно двигаться к первой анкерной опоре. Напротив первой анкерной опоры автомотриса останавливается, монтажная люлька с двумя монтерами поднимается к кронштейну с роликом. Трос-лидер открепляется от люльки, пропускается через ролик и снова прикрепляется к люльке. В таком положении автомотриса медленно передвигается к следующей опоре. На следующей опоре трос-лидер снова пропускается через ролик и движение автомотрисы возобновляется. Таким образом трос-лидер протягивается по всему участку. После пропуска трос-лидера через ролик крайней анкерной опоры, автомотриса, с находящимся впереди нее прицепом с кабельными барабанами, передвигается на расстояние 25-30м за последнюю опору и останавливается. Во время протяжки трос-лидера монтеры, управляющие тягово-тормозным устройством с катушками, подтормаживают катушки, обеспечивая раскатку трос-лидера под натяжением.

При работе «с поля» с использованием комплекса механизмов с боковой стороны пути за габаритом опор контактной сети в начале и конце анкерного участка на расстоянии 25-30м от крайних анкерных опор выбираются горизонтальные площадки. На одной из них размещается устройство для установки и торможения катушек с трос-лидером. На противоположном конце анкерного участка на выбранной площадке устанавливается тяговая лебедка для протяжки ОК.

После установки устройства для катушек и опробования тормозов от первой установленной катушки отматывается отрезок трос-лидера длиной около 50м и свободный его конец пропускается через монтажный укладочный ролик анкерной опоры. Затем трос-лидер вручную протягивается до следующей опоры и, после прохождения этой опоры на 15-20м, катушка затормаживается, а конец трос-лидера пропускается через раскаточный ролик этой опоры. Подъем на опору при этом осуществляется по лестнице или с монтажной площадки при снятии напряжения. Далее катушка с трос-лидером растормаживается и проводится протяжка трос-лидера до следующей опоры. На следующих опорах операции по пропуску трос-лидера через раскаточные ролики повторяются пока трос-лидер не будет протянут по всему анкерному участку.

При наступлении перерыва в работе после протяжки по всему анкерному участку трос-лидера концы его необходимо закрепить на крайних опорах. Места крепления должны быть недоступны для посторонних лиц, а способ закрепления должен исключать самопроизвольные ослабления и провисание трос-лидера.

Для протяжки ОК на площадке, где находилось устройство для катушек с трос-лидером, устанавливается подъемно-тормозное устройство с кабельным барабаном. Подъемно-тормозное устройство во избежании самопроизвольного перемещения закрепляется на площадке с помощью анкеров, забиваемых в грунт. Опробуются тормоза этого устройства и трос-лидер с помощью кабельного зажима «чулок» через устройство, предотвращающее закручивание ОК, соединяется с ОК. На противоположном конце анкерного участка трос-лидер закрепляется в катушке, установленной на тяговой лебедке. Затем включается лебедка и производится протяжка ОК по анкерному участку. Для исключения касания ОК земли, посторонних предметов во время протяжки производится подтормаживание барабана.

Протягивание ОК по роликам независимо от типа примененных машин и механизмов необходимо вести плавно с минимальным тяговым усилием.

При протяжке ОК численный состав бригад должен определяться из необходимости достижения заданных темпов протяжки ОК и обеспечения минимальных задержек поездов и отключений контактной сети.

При использовании специализированных комплексов скорость протяжки ОК должны составлять 1,3-1,5км/ч, а бригада состоять из 6 человек.

Для связи работников бригады между собой используется 4-5 переносных радиостанций. Связь должна быть обеспечиваться в пределах строительной длины ОК. При этом должны обеспечиваться нормативные требования по организации и ведению радиосвязи.

При проведении работ по протяжке ОК должны строго соблюдаться указания инструкций, технических условий, стандартов по недопущению повреждений ОК. Работы по закреплению ОК в расчетном положении должны производиться не позднее 48 часов после его протяжки. При перерывах в работе необходимо принимать меры, исключающие самопроизвольное перемещение ОК по роликам и нарушение требуемых габаритов подвески.

Работы по закреплению ОК в расчетном положении включают: анкеровку ОК на опорах с помощью спиральных натяжных зажимов; перекладывание ОК с роликов в поддерживающие зажимы; укладку и закрепление на опорах технологического запаса ОК. Работы по закреплению ОК в расчетном положении следует начинать с анкеровки ОК на крайней от барабана опоре. При монтаже спирального натяжного зажима и при присоединении его к деталям анкеровки опоры необходимо следить за тем, чтобы радиус изгиба ОК был не менее допустимого для принятой марки ОК. При отсутствии данных о допустимом радиусе изгиба, последний должен приниматься не менее двадцати диаметров ОК.

После анкеровки ОК осуществляется его перекладка из раскаточных роликов в поддерживающие зажимы. При этом работы по перекладке ОК из роликов в зажимы должны производиться в соответствии с требованиями инструкций по монтажу поддерживающих зажимов.

Работы по анкеровке, перекладке ОК из раскаточных роликов в поддерживающие зажимы при невозможности подъема на опору и жесткие поперечины необходимо осуществлять с подъемных площадок автомотрис «в окно».

После подвески ОК на опорах контактной сети или опорах высоковольтных линий автоблокировки должны выполняться специальные работы, необходимые для функционирования ВОЛП:

- сооружение вводов ОК в здания домов связи и постов ЭЦ;

- монтаж соединительных и разветвительных муфт, включая сварку волокон и контроль качества сварки с помощью приборов;

- крепление муфт на опорах или других устройствах с выкладкой и закреплением технологического запаса ОК в проектном положении;

- контрольно-измерительные работы на смонтированных участках ОК между регенераторами.

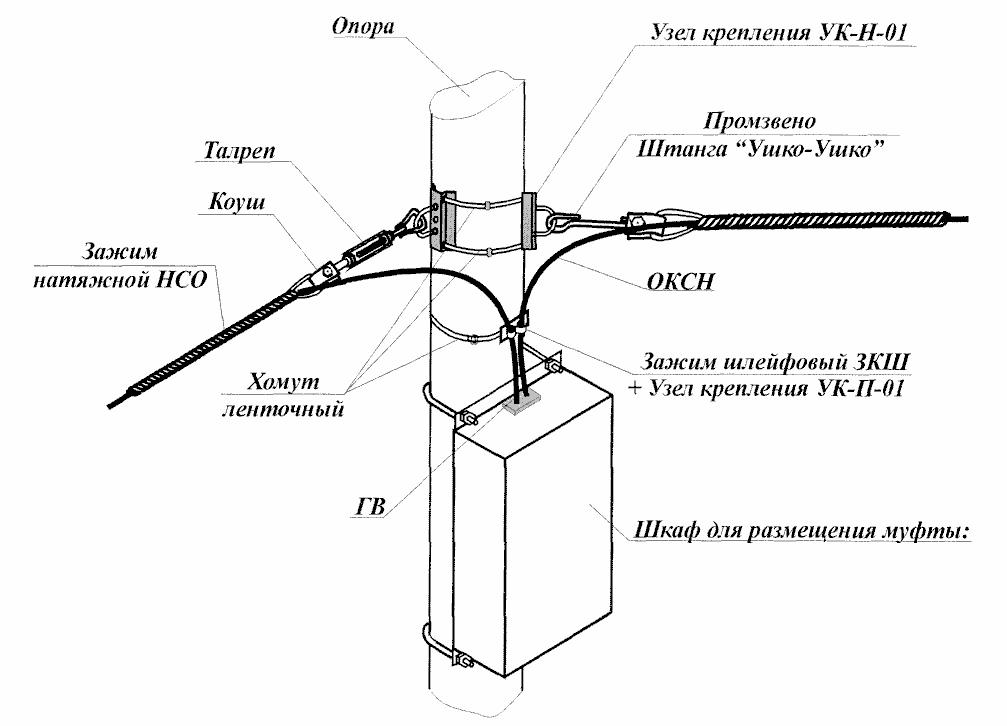

Для оптимизации работы разработаны технологические карты установки по протяжке и монтажу ОК при строительстве ВОЛП со снятием и без снятия напряжения на контактной сети железной дороги. На рис.8.5…8.7 в качестве примера показаны схемы крепления самонесущего ОК для разных условий строительства ВОЛП.

Подробно технология строительства ВОЛП на опорах контактной сети и высоковольтных линий автоблокировки изложены в [13].

В заключение этого раздела следует отметить, что подвеска ОК может осуществляться также и на опорах городского электрохозяйства (опоры электроосвещения, трамвайной и троллейбусной контактной сети). Технология подвески ОК на опорах городского электрохозяйства очень близка к технологии подвески ОК на опорах контактной сети и высоковольтных линий автоблокировки железных дорог. С целью сокращения повреждаемости ОК при повреждении опор городского электрохозяйства в результате аварии (наездов транспорта и т.д.) в местах пересечения с дорогами устанавливаются специальные зажимы, которые позволяют отсоединиться ОК при разрушении опоры с последующим его креплением на восстановленную опору.

Рис. 8.5. Схема натяжного крепления ОК и шкафа для размещения муфты с запасом кабеля.

Рис. 8.6. Схема поддерживающего крепления ОК.

Рис. 8.7. Схема разноуровнего натяжного крепления ОК на ж/б опоре.

7.4. Требования к неразъемным соединениям ОВ. Подготовка ОВ к сращиванию. Способы сращивания ОВ

Требования к неразъемным соединениям ОВ

Важнейшей технологической операцией при монтаже ОК является сращивание ОВ, которое должно удовлетворять требованиям эксплуатации ВОЛП. Необходимо, чтобы эксплутационная надежность стыков ОВ была не ниже, чем самих ОВ. Соответственно, соединение ОВ должно обладать достаточной механической прочностью, возможность возникновения дефектов в волокнах при подготовке концов ОВ к соединению и при их сращивании должна быть сведена к минимуму. Дефекты, практически не ухудшающие оптические характеристики ОВ на период монтажа линии, в дальнейшем из-за усталостного разрушения волокон в процессе эксплуатации ВОЛП могут развиться и привести к повреждению в месте стыка ОВ.

Качество соединения ОВ определяется вносимым затуханием (потерями мощности оптического излучения). Известно, что величина потерь в месте стыка ОВ зависит от параметров соединяемых волокон и уровня технологии, выбранной для сращивания ОВ. В частности, потери определяются геометрическими размерами ОВ (диаметром сердцевины), числовой апертурой и их отклонениями, а также профилем показателя преломления. Кроме того, потери обусловлены наличием зазора между торцами соединяемых волокон, осевым и угловым смещениями осей сращиваемых ОВ, деформацией сердцевины при сварке, загрязнением сердцевины, образованием пузырька газа, качеством подготовки торцов соединяемых ОВ.

Возможные дефекты, влияющие на величину вносимых потерь стыка ОВ, показаны на рис. 10.1.

Рис. 10.1. Дефекты на стыке ОВ:

1 - зазор; 2 -осевое смещение; 3 - угловое смещение; 4 - непараллельность торцов; 5 - шероховатость торцов; 6 - различие диаметров сердцевин; 7 - различие числовых апертур (показателей преломления); 8 - некругость; 9 - изменение диаметра сердцевины в месте сварки; 10 - образование газового пузырька, загрязнение; 11 - образование микроизгиба.

Подготовка ОВ к сращиванию

Процесс подготовки ОВ к сращиванию включает в себя операции снятия первичного защитно-упрочняющего покрытия волокна и скалывания для получения хорошо обработанной торцевой поверхности волокна, а также обтирку зачищенных концов мягким материалом, пропитанным спиртом. Никакая другая жидкость для обтирки применяться не должна.

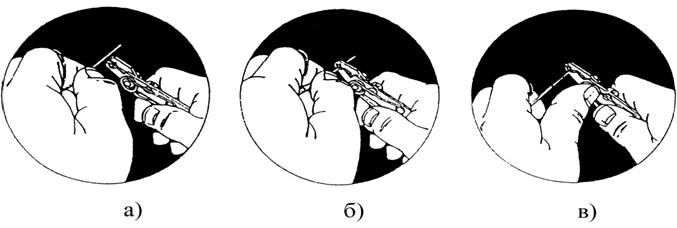

В оптических кабелях, выпускаемых отечественными и зарубежными фирмами, используются ОВ с эпоксиакриловым и акриловым защитным покрытием. Защитное покрытие снимается в основном механическим способом при помощи специального инструмента, который получил название стриппер. На рис. 10.2 показана последовательность операций снятия защитного покрытия с ОВ при помощи стриппера американской фирмы "Ripley Сompany". Аналогичные по назначению стрипперы выпускаются рядом других фирм.

Перед снятием защитного покрытия стриппер и ОВ обязательно протираются спиртом. Жесткие защитные покрытия необходимо предварительно размягчить при помощи специальных размягчителей. Стрипперы настраиваются и регулируются на заводе-изготовителе и не требуют испытаний и проверок.

Чистота поверхности ОВ перед сваркой играет очень важное значение. Нагретый до температуры свыше 480°С кварц активно вступает в реакцию с жирами и другими веществами, загрязняющими близлежащую поверхность. Образующаяся стеклянная корка легко растрескивается, что может привести изделие в негодность. Посторонние примеси, частицы на поверхности свариваемого ОВ могут стать центром развития процесса расстекловывания, что значительно снизит прочность места сварки. Плохая очистка (остатки материала защитного покрытия или просто посторонние частицы) служит причиной образования пузырей воздуха в месте сварки, и других включений, что увеличивает вносимые потери на стыке. Поэтому зачищенные концы ОВ тщательно протирают чистым материалом, смоченным спиртом. На поверхности ОВ нельзя также допускать наличие трещин, которые могут возникать при снятии покрытия, так как они уменьшают прочность места сварки.

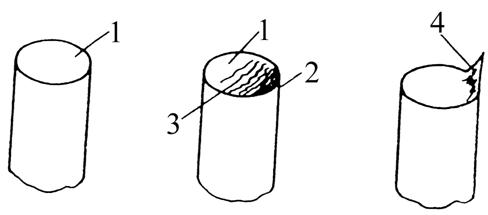

Для получения хорошо обработанной торцевой поверхности ОВ проводят операцию скалывания: на поверхность световода с удаленным первичным покрытием наносят насечку с последующим приложением к ней растягивающей, изгибающей или комбинации этих нагрузок, вызывающих рост трещины и облом световода в данном месте. Торцевая поверхность должна быть плоской, гладкой и перпендикулярной оси ОВ. При скалывании поверхность торца может быть зеркальной (давление резца оптимально и диаметр ОВ близок к номинальному), с ребристой и волнистой зонами (не подобрано давление резца на ОВ либо диаметр ОВ отклоняется от номинального значения), иметь небольшой выступ (отклонение диаметра ОВ от номинального). Зеркальная зона обеспечивает наилучшие условия для соединения ОВ, ребристая зона характеризует область, где трещина начинает разветвляться, волнистая является промежуточной между двумя первыми (рис. 10.3).

Рис. 10.2. Последовательность операций по снятию защитного покрытия с ОВ при помощи стриппера: а - вставка ОВ в раскрытый стриппер; б - закрытие стриппера; в - протягивание ОВ через стриппер.

В практике находят применение механические и электронные устройства для скола ОВ.

Рис. 10.3. Возможные поверхности скола ОВ:

1 - зеркальная поверхность; 2 - матовая (волнистая) зона; 3 - ребристая зона; 4 – выступ.

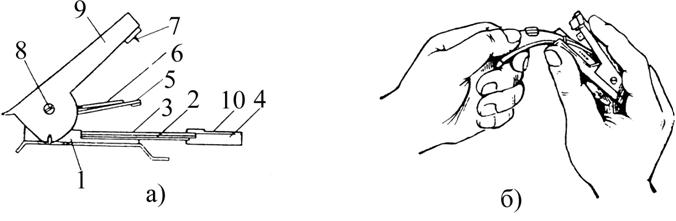

Механические устройства для скола ОВ. Образование ровного и перпендикулярного относительно оси скола обеспечивается за счет нанесения резцом на поверхности предварительно напряженного, растянутого и изогнутого ОВ, надреза. Резец с определенным углом заточки выполнен в виде стальной пластинки с алмазным напылением или из специального твердого сплава. Инструмент такого типа показан на рис. 10.4.

Рис. 10.4. Механический инструмент для скола ОВ:

а - общий вид; б - процесс скола.

Инструмент состоит из основания 1, на котором жестко закреплены планка 2 и прикрепленная на ней пластина 3. На конце этой пластины закреплена подложка 4, которая имеет направляющую канавку для укладки ОВ. Прижим 5, прижимаемый пружиной 6, и крышка 9, на которой укреплен резец 7, соединены основанием 1 посредством оси 8. Крышка 9 прижимом 5 фиксирует волокна в положении зажима.

Оптическое волокно, освобожденное от защитного покрытия на требуемую длину, вставляют в направляющую канавку 10 на подложке 4. Затем нажимают крышку 9 до тех пор, пока она не зафиксирует положение волокна прижимом 5. Продолжая нажимать крышку (с усилием не более 0,36…0,4 Н), на ОВ резцом 4 наносят надрез. Затем, сгибая и прижимая пальцем ОВ к подложке 4, производят его облом (скол). После этого крышку открывают и убирают остаток волокна.

Скол, выполненный таким инструментом полностью вручную, позволяет получить необходимое качество только при достаточно высокой квалификации специалиста. Известны также ручные полуавтоматические инструменты для скола ОВ. В них обеспечивается фиксация волокна с удаленным покрытием. При нажатии рычага (кнопки) управления инструмента, одновременно с натяжением волокна, резцом наносится надрез (насечка) на его поверхности. Растягивающие усилия, прикладываемые к ОВ, и сила удара резца относительно ОВ после нанесения насечки, увеличивает рабочий участок режущей поверхности и срок службы инструмента. Инструмент позволяет стабильно получать хорошие сколы ОВ и не предъявляет жестких требований к квалификации персонала.

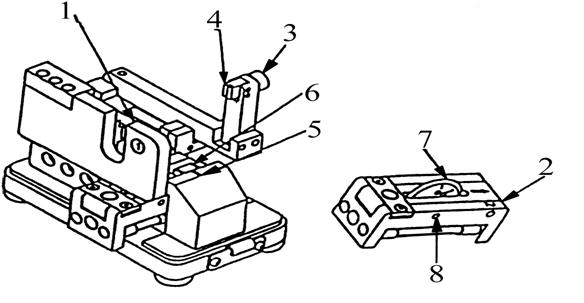

Подобного типа прецизионный скалыватель модели СТ-07 японской фирмы "Fujikura", получивший широкое практическое применение, показан на рис. 10.5. В этой модели скалывателя предусмотрены две направляющие для ОВ. Одна для ОВ с диаметром по покрытию 900 мкм, другая - для ОВ с диаметром по покрытию 250 мкм.

Рис. 10.5. Скалыватель ОВ фирмы "Fujikura":

1 - зажим ОВ; 2 - нож; 3 - кнопка; 4 - наковальня; 5 - направляющие желобки; 6 - эластомерная подложка; 7 - циркулярный нож; 8 - стопорный винт.

Операция по сколу ОВ сводится к следующему:

1) открыть зажим 1 на наковальне 4, продвинуть нож 2 в направлении противоположном указанной стрелке, разместить ОВ параллельно направляющим желобкам 5;

2) закрыть зажим и медленно продвинуть нож 2 в направлении стрелки, чтобы сделать на ОВ насечку;

3) нажать на кнопку 3, чтобы отломить (сколоть) ОВ; нажимать на кнопку до тех пор, пока зажим 1 автоматически не поднимется.

Если качество скола окажется низким, то следует освободить стопорный винт. Циркулярный нож 7 и эластомерную подложку чистить следует только хлопковой тканью, смоченной спиртом.

Электронные устройства скола ОВ. Стабильно высокое качество сколов ОВ можно получить при использовании автоматических устройств - электронных скалывателей. Волокно с удаленным покрытием фиксируется в инструменте. Под действием электронно-управляемого двигателя резец вибрирует с низкой частотой и нарастающей амплитудой, приближаясь к волокну, которое натягивается синхронно с частотой вибрации резца. При нанесении резцом насечки на поверхности волокна под действием растягивающих усилий ОВ обламывается.

На рис. 10.6 показан общий вид отечественного электронного устройства для скола ОВ типа УЭС-1. Это устройство позволяет осуществлять скалывание с помощью резца, оснащенного алмазным лезвием высокой прочности и вибрирующего с ультразвуковой частотой. Для возбуждения колебаний в устройстве применены пьезоэлектрические элементы. Колебания вибратора вместе с встроенным в него резцом поддерживаются электронной схемой во время скалывания и автоматически прекращаются по окончании цикла, что позволяет рационально использовать электропитание. На лицевой панели устройства расположен индикатор, который сигнализирует о колебаниях резца. Вибрирующее алмазное лезвие плавно подходит к предварительно натянутому ОВ, и в момент касания происходит скалывание без сжимаемой нагрузки и без внедрения лезвия в волокно.

Рис. 10.6. Электронное устройство для скола ОВ.

Способы сращивания ОВ

В настоящее время для соединения ОВ кабелей связи применяется способ - сварка ОВ и соединение с помощью механических сростков.

Сварка ОВ. Сварку проводят с помощью электрической дуги. Методы сварки электрической дугой многомодовых ОВ основаны на явлении возникновения сил поверхностного натяжения расплавленного кварца, которые уменьшают имеющееся смещения осей свариваемых волокон. Действие этих сил может регулироваться выбором оптимальных значений и тщательным контролем расстояния между электродами, величины тока электрической дуги, длительности предварительного оплавления торцов ОВ, длины хода сжатия (усилия сдавливания ОВ), времени нагрева при сварке и температуры нагрева ОВ. Возникающих центрирующих усилий вполне хватает, чтобы вносимые в месте сварки многомодовых ОВ потери были незначительны. Для сварки многомодовых ОВ можно применить отечественный комплект для сварки световодов КСС-111. При использовании данного комплекта юстировка сращиваемых волокон осуществляется вручную с визуальным контролем качества юстировки с помощью микроскопа в двух взаимно перпендикулярных плоскостях. Сварка ОВ может быть осуществлена как в автоматическом режиме, так и при ручном управлении. При этом электронная схема блока сварки позволяет регулировать следующие параметры: ток оплавления и сварки, время горения дуги в режиме оплавления и сварки, скорость сдвига волокон при сварке.

При сварке одномодовых волокон необходимо обеспечить весьма малые значения осевого и углового смещений. Например, осевое смещение свариваемых одномодовых ОВ не должно превышать 0,1 мкм. Жесткий допуск по смещению продольных осей соединяемых одномодовых ОВ обусловлен тем, что силы поверхностного натяжения не могут обеспечить для данного типа волокна с диаметром сердцевины 6…10 мкм точную юстировку. Такие допуски при юстировке одномодовых ОВ не могут быть достигнуты вручную.

В комплектах для сварки одномодовых ОВ используются системы автоматической юстировки со специальными микроподвижками, системой контроля качества юстировки и электронным блоком управления. Известно два основных способа контроля качества автоматической юстировки ОВ.

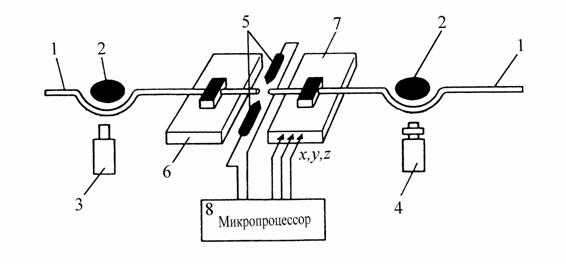

При первом способе качество юстировки оценивают по уровню мощности оптического сигнала, проходящего через стык ОВ, а ввод и вывод оптического излучения в ОВ, осуществляют через участки изгиба волокна в специальных устройствах (рис. 10.7). Этот способ достаточно прост и эффективен. Он позволяет осуществлять пороговую оценку затухания в месте сварки.

При втором способе принцип работы системы контроля заключается в следующем. Если пучок света падает перпендикулярно на торец ОВ, то возникает отраженный поток света, анализ распределения мощности которого позволяет определять профиль показателя преломления и выявлять максимум оптической мощности, то есть оптическую ось. Технически этот способ регулируется следующим образом. Параллельный пучок света от боковой лампы падает перпендикулярно на торцы соединяемых волокон. Рассеянное отраженное излучение попадает в объектив телекамеры, следящей за определенной точкой торца ОВ. Телекамера продвигается вокруг волокна для получения изображения с трех точек. Объектив телекамеры автоматически фиксируется на определенной точке торца ОВ. Поэтому оси свариваемых волокон автоматически центрируются относительно друг друга. Разработанная система получила название PAS. Этот способ применим для сварки ОВ с любым профилем показателя преломления.

Рис. 10.7. Схема контроля качества юстировки по результатам измерения мощности оптического сигнала: 1 - концы свариваемых ОВ; 2 - устройство ввода (вывода) излучения в ОВ на изогнутом участке; 3 - источник оптического излучения; 4 - приемник оптического излучения; 5 - электроды сварочные; 6 - неподвижное устройство фиксации ОВ; 7 - подвижное устройство фиксации ОВ, перемещающееся в плоскостях x, y, z; 8 - блок управления с устройством вывода информации.

В настоящее время на российском рынке широко представляются автоматические сварочные аппараты для сварки ОВ различных фирм-производителей. Наиболее широко применяются при строительстве новых и эксплуатации действующих ВОЛП в России сварочные аппараты различных модификаций японской фирмы «Fujikura» и американской корпорации «Wavitek». Известны также сварочные аппараты японской фирмы «Sumitoma», германской фирмы «Siemens», шведской фирмы «Ericsson» и другие.

В табл. 10.1 приведены основные технические характеристики наиболее часто применяемых сварочных аппаратов.

Охарактеризованные сварочные аппараты осуществляют автоматическую юстировку пары ОВ и автоматическую их сварку в течение 25…30 с, обеспечивают хранение в памяти по 100 и более данных по сварке и проверку места сварки ОВ на разрыв. Отображается процесс сварки на мониторе сварочного аппарата, имеется возможность вывода данных по сварке на персональный компьютер или принтер.

Таблица 10.1. Основные характеристики сварочных аппаратов

|

Марка сва-рочного аппарата (фирма, страна) |

Тип свариваемых ОВ |

Величина средних потерь в месте сварки, дБ |

Масса, кг |

Размеры, мм |

| FSM-40S

(Fujikura, Япония) |

одно и многомодовые, со смещенной и ненулевой смещенной дисперсией, легированные Эрбием | 0,01…0,04 (в зависимости от типа ОВ) |

4,4 |

172х186х180 |

| FSM-30S (Fujikura, Япония) | одно и многомодовые, со смещенной и ненулевой смещенной дисперсией, легированные Эрбием | 0,01…0,05 (в зависимости от типа ОВ) |

8 |

210´187´173 |

| FSM-15S (Fujikura, Япония) | одно и многомодовые, со смещенной дисперсией | 0,03 -одномодовые; 0,05-многомодовые; 0,08 - со смещенной дисперсией |

5,1 |

180´186´110 |

| FSM-05SVHII (Fujikura, Япония) | Кварцевые одно и многомодовые | 0,12 – одномодовые; 0,05- многомодовые |

1,9 |

205´165´165 |

| S174H (корпорация «Wavitek», «Furukawa», Япония) | одно и многомодовые | 0,02 – одномодовые; 0,01- многомодовые |

7,5 |

200´190´180 |

| S148 (корпорация «Wavitek», «Furukawa», Япония) | одно и многомодовые | 0,04 – одномодовые; 0,03 –многомодовые |

3,6 |

220´190´150 |

|

S175 (корпорация «Wavitek», «Furukawa», Япония |

одно и многомодовые | 0.01...0.05 - в зависимости от типа ОВ |

6,3 |

181´285´181 |

| TYPE 36 (Sumitomo, Япония) | одно и многомодовые ОВ, со смещенной и ненулевой смещенной дисперсией | 0,02 – одномодовые; 0,01- многомодовые; 0,05 - со смещенной дисперсией |

6,5 |

190´190´175 |

| A60 (Siemens, Германия) | одно и многомодовые | 0.01...0.05 - в зависимости от типа ОВ |

14,5 |

420х320х180 |

| Х-77 (Siemens, Германия) | одно и многомодовые | 0.01...0.05 - в зависимости от типа ОВ |

1,7 |

173х185х90 |

|

Сова-2П (Россия) |

одно и многомодовые | 0.8- одномодовые; 0.03 – многомодовые |

9 |

280х205х160 |

Соединение ОВ с помощью механических сростков. Проблемы сварки одномодовых ОВ активизировали поиск альтернативных способов соединения волокон. Наиболее успешно со сваркой конкурирует способ с помощью специальных соединителей - механических сростков. Это простые и эффективные механические устройства для выполнения неразъемных соединений в полевых условиях. Подготовка ОВ в данном случае проводится так же, как и для сварки. Для механического сростка концы подготовленных волокон поочередно укладывают в каналы, образованные выравнивающими элементами устройства, после чего обе половины устройства соединяют, фиксируя ОВ. Под действием давления выравнивающих элементов соединяемые волокна юстируются. Наиболее известные механические сростки типа "Fibrlok" фирмы "3М" и "Corelink" фирмы "AMP" (США), которые обеспечивают потери в месте соединения не более 0,1 дБ. На рис. 10.8 показан механический соединитель типа "Fibrlok". Эти соединители значительно экономят время при работе на линии и обеспечивают качественное соединение одномодовых и многомодовых волокон. Они просты по конструкции и надежны в эксплуатации.

Механические соединители могут использоваться для соединения как многомодовых, так и одномодовых ОВ. Три соединителя, имеющие разную цветовую маркировку могут использоваться для сращивания волокон с покрытием 250 и 900 микрон: соединитель "Fibrlok" 2525 используется для сращивания волокон с покрытием с одинаковым диаметром 250 микрон; соединитель "Fibrlok" 2590 используется для сращивания волокон с покрытием с разными диаметрами - 250 микрон и 900 микрон; соединитель "Fibrlok" 2595 используется для сращивания волокон с покрытием с одинаковым диаметром 900 микрон.

Рис. 10.8. Механический соединитель типа Fibrlok:

а - соединитель при укладке ОВ; б, в - соединитель в собранном виде; 1 - волокно; 2 - пластмассовая крышка; 3 - металлический выравнивающий элемент; 4 - пластмассовое основание.

Защита мест сварки ОВ

Места соединения ОВ можно защитить одним из следующих способов: восстановлением защитного покрытия, заливкой места стыка эпоксидным компаундом и с помощью специальных гильз для защиты соединений световодов.

Защитное покрытие восстанавливают, используя материалы с аналогичными свойствами. При этом соблюдают допуски, установленные на покрытия ОВ, а также технологические приемы их нанесения. Сросток ОВ укладывают в пресс-форму, наносят эпоксиакрилатную композицию, обладающую малой усадкой и хорошей адгезией к кварцу. Затем композицию отверждают с помощью ультрафиолетового излучения. Пресс-форма содержит вкладыш из прозрачного для ультрафиолетового излучения материала, в котором сформирован канал для ОВ. За счет этого диаметр восстановленного покрытия и концентричность соответствуют параметрам исходного волокна. В полевых условиях данный способ применять сложно.

Для защиты сростка ОВ эпоксидным компаундом используют, как правило, специальные приспособления (ложементы) из металла и пластмассы. Волокно помещают внутрь приспособления и заливают эпоксидной смолой. Ускорение процесса полимеризации компаунда обеспечивается подогревом.

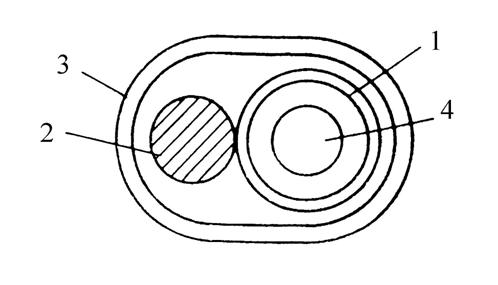

Однако на практике наиболее широкое применение нашел способ защиты сростков ОВ с помощью специальных гильз: ГЗС (гильзы для защиты сростков) или КДЗС (комплект деталей для защиты сростков). Конструкция ГЗС представлена на рис. 10.9. Она содержит термоусаживаемую трубку, внутри которой находится несущий металлический стержень диаметром 1,0 мм и трубку из материала высокой текучести - сэвилена.

Рис. 10.9 Конструкция гильзы для защиты сростка ОВ:

1 - трубка из сэвилена; 2 - металлический стержень; 3 - термоусаживаемая трубка; 4 – ОВ

Перед сваркой волокон гильзу надевают на один из сращиваемых концов ОВ. Затем после сварки ее надвигают на место сварки и нагревают. В процессе нагрева и усаживания трубки сэвилен расплавляется и уплотняется вокруг ОВ. Несущий металлический элемент надежно защищает ОВ от изгиба внутри термоусаживаемой трубки.

7.5. Конструкция муфт и особенности их монтажа

Как и для электрических кабелей связи муфты ОК различают по назначению: для магистральных, внутризоновых и местных сетей связи; для кабелей, прокладываемых в канализации, в грунт и под водой; прямые и разветвленные муфты (перчатки). Конструкции муфт зависят от их назначения.

В настоящее время наибольшее распространение для монтажа ОК находят различные варианты сборных муфт, которые могут использоваться многократно. Герметичность подобных муфт обеспечивается с помощью специальных прокладок, резьбовых и болтовых соединений, термоусаживаемых элементов.

Используемые в муфтах кассеты рассчитаны на разное число сварных и механических сростков ОВ. Корпуса муфт выполняются из нержавеющей стали, полиэтилена, пропилена, стеклопластика.

На российском рынке представляется большое количество оптических муфт. Наибольший интерес вызывают конструкции, разработанные фирмами 3М, АО "Лентелефонстрой", АО "Связьстройдеталь", АМР, Raychem, Reichle & De-Massari, Fujikura и Nokia. Основные технические характеристики соединительных оптических муфт, их производители приведены по данным [4] в табл. 10.2.

Несколько подробнее остановимся на характеристиках отечественной муфты типа МТОК-96 АО "Связьстройдеталь", по мнению специалистов, наиболее полно отвечает требованиям, предъявляемым к оптическим муфтам магистральных и внутризоновых ОК и заметно дешевле по сравнению с иностранными муфтами.

Тупиковая муфта типа МТОК предназначена для монтажа магистральных, внутризоновых и подвесных оптических кабелей связи 2, 3 и 4 типов по допустимому растягивающему усилию с любыми бронепокровами. Для защиты от механических повреждений корпус полиэтиленовой муфты помещается: при прокладке ОК в земле - в муфту чугунную защитную (МЧЗ); при подвеске ОК на опорах линий электропередач, на деревянных и железобетонных опорах линии связи - в кожух металлический защитный (КМЗ).

Муфта может эксплуатироваться в грунтах всех категорий, в болотах, несудоходных реках глубиной до 10 м, в кабельной канализации, подвешиваться на опорах линий связи и электропередач. Исполнение общеклиматическое для температур от плюс 50 до минус 60°С, и муфта герметична, срок гарантии - 2 года со дня ввода в эксплуатацию.

Муфта состоит из следующих элементов: оголовника, обечайки, кожуха, металлического кронштейна, кассеты для модуля, кассеты для оптического волокна и узла закрепления бронепокрова и проводов заземления. Оголовник, обечайка, кожух и кассеты изготовлены из пластмассы. Оголовник в зависимости от назначения муфты (МТОК 96-С соединительная или МТОК 96-Р разветвительная) имеет два или три больших патрубка для размещения и закрепления ОК и, соответственно, два или три коротких патрубка, используемых для вывода проводов заземления.

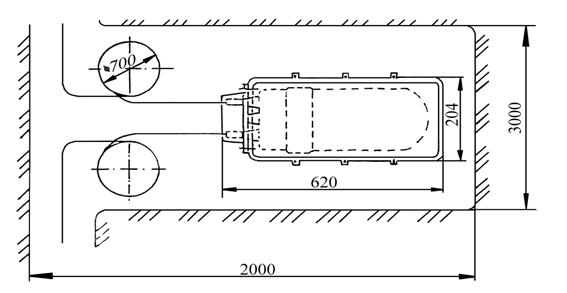

Монтаж муфты проводится в специально оборудованной автомашине крытого типа или специально оборудованной палатке (ЛИОК - лаборатория измерений и монтажа ОК), имеющей обогрев в холодное время года.

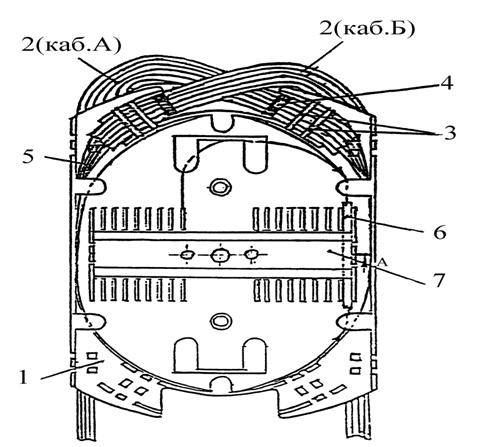

Рис. 10.10. Раскладка модулей, ОВ и установка гильз КДЗС на кассете муфты МТОК-96: 1 – кассета; 2 – пучок модульных трубок; 3 – нейлоновые стяжки; 5 - оптическое волокно; 6 – гильзы КДЗС; 7 – планка

Очень важной и ответственной операцией при монтаже ОК является формирование и выкладка пучков модулей, а также укладка ОВ на кассете и защита места их сварки при помощи гильз КДЗС. На рис. 10.10 показана раскладка модулей, ОВ и установка гильз КДЗС на кассете.

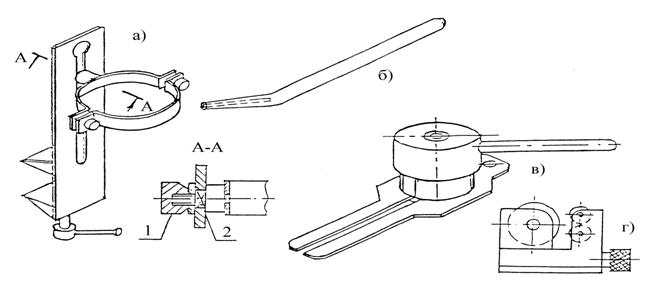

Для удобства монтажа ОК используются устройства малой механизации, разработанные для монтажа муфты типа МТОК [5]. На рис. 10.11 представлен комплект приспособлений для монтажа муфты ОК.

В процессе монтажа в ЛИОК муфта располагается вначале горизонтально, а затем вертикально. Для этого используется кронштейн (рис. 10.11,а).

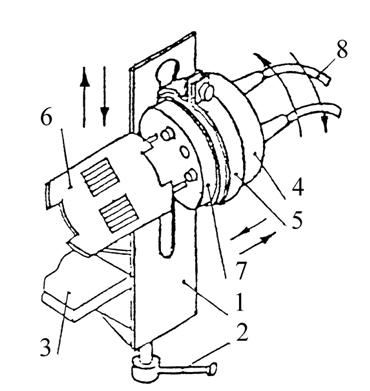

Рассмотрим основные технологические операции монтажа муфты МТОК-96 согласно рис. 10.12:

1) Установка оголовника муфты в кронштейне. Кронштейн 1 закрепляется струбциной 2 к столешнице монтажного стола 3; закрепляется оголовник 4 муфты МТОК в хомуте 5 приспособления; устанавливается в трёх плоскостях кассета ОВ 6 вблизи сварочного аппарата (СА).

Рис. 10.11. Комплект приспособлений для монтажа ОК:

а - кронштейн для закрепления муфты; б - приспособление для загибки круглых проволок бронепокрова; в - приспособление для поджатия проволок бронепокрова; г - приспособление для кольцевой прорезки оболочек ОК .

Рис. 10.12. Горизонтальное положение муфты МТОК-96

1-кронштейн; 2-струбцина; 3-столешница; 4-оголовник муфты МТОК-96; 5-хомут; 6-кассета; 7-обечайка; 8-кабель.

Таблица 10.2. Основные характеристики оптических муфт

|

Технические характеристики |

ЗМ |

АО "Стройдеталь" |

АМР |

Raychem |

АО "Лентелефон- строй" |

||||||

| Марка муфты |

2178-S |

ММ30К |

МТОК-96 (тупико-вая) |

МОГ* (стан-дарт-ная) |

TRP |

FOSC 400 (тупиковая) |

МОМЗ |

||||

|

А4 |

В2 |

Д5 |

|||||||||

| Габаритные размеры, мм | 557 ´ ´ 215 ´ 219 | Æ 425; высота 66 | Æ 162; высота 507, с защ. Чугун. Муфтой Æ 192 высота 590 | 113 Æ 90 |

- |

420 ´ Æ 180 |

420 ´ Æ 180 |

420 ´ Æ 180 |

48´24´ ´13 |

||

| Область применения |

Грунт, канализация, воздух |

Магист-раль, зона |

Магист-раль, зона |

Зона, город |

Магистраль зона, город |

Магистраль, зона, город |

Зона, Город |

||||

| Температур-ный диапазон, °С |

-40 - +70 |

-60 - +60 |

-60 - +50 |

60 - +50 |

-15 - +45 |

- |

- |

- |

-50 - +50 | ||

| Механическая прочность |

___ |

60% от усилия тяжения кабеля |

60% от усилия тяжения кабеля |

60% от усилия тяжения кабеля |

- |

- |

- |

- |

60% от усилия тяжения кабеля |

||

| Максимальное число сращи- ваемых воло- кон | 192 (от 2 до 192 в зави- симости от чис- ла кас-сет |

32 |

96 |

32, 48, 64 |

72 (6 кассет по 12 воло-кон) |

32 |

96 |

576 |

48 |

||

| Число портов |

4 |

4 |

3 |

3 |

4 |

5 |

3 - 5 |

6 |

2, 4 |

||

| Число кассет |

2 - 4 |

1 |

3 |

1, 2, 3 |

6 |

2 |

4 |

6 |

1 – 3 |

||

| Масса, кг |

7,7 |

13,8-14,8 (зависит от типа) |

1,8 (без чугунины) |

2,1 |

- |

(10 - 25) |

(10 - 25) |

(10 – 25) |

- |

||

| Основной материал | Поли-пропи-лен | Стекло- пластик | Полиэти-лен высо-кого дав-ления, чугун | Поли- этилен | Поли-пропи- лен |

Полипропилен |

Нержавеющая сталь | ||||

|

Reichle & De-Massari |

Fujikura |

Nokia |

Ericsson |

|||||||

| R30213, R30209, R30211, R30212 (про-ходные) | R30213, R30209, R30211, R30212 (про-ходные) | FSCO - CB (ком- пакт-ная) | FSCO - SS (на за стеж-ках) | FSCO -12B2 (тон-кий) | FSCO -12B2 (боль шой ем-кости) | ХОК -103 (4 типа в зависи- мости от числа вводов) | ХОК -107 (3 типа в зависи- мости от числа вводов) | ХОК -112 | NCD 503 | NCD 504 |

| Æ 155, 400 Æ 470, 400 Æ 215, 400 Æ 215, 680 | Æ 155, 300 Æ 170, 300 Æ 215, 400 | 340 ´ ´ 140 ´ ´ 126 | 420 ´ ´ 158 ´ ´ 154 | 683 ´ ´ 120 ´ ´ 130 | 750 ´ ´ 220 ´ ´ 166 | 560 ´ ´ 230 ´ ´ 100 | 560 ´ ´ 230 ´ ´ 140 | Æ 90, 480 | 342 ´ ´ 242 ´ 110 | 342´ ´262 ´140 |

|

Грунт, канализация, Воздух |

Канализация, воздух |

Грунт, канализация, воздух |

Грунт, канализация, Воздух |

|||||||

| -60 - +60 |

- |

- |

- |

- |

- |

- |

- |

- |

-60 - +50 | |

|

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

| 27, 72, 144, 288 | 24, 72, 144 | 72 | 96 | 156 | 360 | 72 | 144 | 12 | 72 | 96 |

| 4, 5 |

3, 4, 5 |

2 |

2 |

2 |

4 |

2 - 4 |

2 – 4 |

1 - 4 | ||

| 2, 6 12, 2´12 |

2, 6, 12 |

6 |

8 |

13 |

30 |

3 (по 24 сростка) |

6 (по 24 сростка) |

6, 8 |

4 |

|

| 4´12; 2´ ´22+3´ 22, 1´32+6´ ´22, 1´32+6´ ´22 | 3´22 4´22 5´22 | 8 - 21 | 8,6 - 25 | 8 - 30 | 8 - 30 | 20*** | 27*** | 19*** | 17¸25 | 24 |

|

4,5¸5 |

3,2 |

|||||||||

|

Пластмасса |

Пластмасса |

Нержавеющая сталь |

Черный по-лиэти- лен |

Нерж. сталь с пласт. покры-тием |

Черный поли- про-пилен |

|||||

Регулировка кассеты производится: поворотом оголовника вокруг горизонтальной оси; перемещением хомута в пазу кронштейна по высоте; передвижением кронштейна по столешнице.

Установка кабелей. Установка кабелей может производится как справа, так и слева. После установки кассеты ОВ возле СА снимается

обечайка 7 и вводится ОК согласно установленному размеру; на проволоки брони одевается внутренний конус.

2) Монтаж бронепокрова. С помощью приспособлений, изображённых на рис. 10.11,а и рис. 10.11,б выполняется монтаж бронепокрова вокруг внутреннего конуса.

3) Герметизация кожуха муфты. После выполнения указанных выше операций муфта устанавливается вертикально. Внутренний объём оголовника заливается саморасширяющимся герметиком. После заливки отверстие в обечайке закрывается пробкой, в которой необходимо сделать отверстие диаметром 2 мм для выхода воздуха, затем производят трёхкратное покачивание муфты на угол 1200 в обе стороны. Время отверждения герметика 40 мин.

Канавку, образованную оголовником и обечайкой плотно заполнить отрезками (6х38 мм - 13 шт.) ленты уплотняющей мастичной 2900R . Затем плотно прижать к оголовнику кожух и произвести наружную герметизацию стыка «оголовник-кожух» лентой марки VM и ТУТ 170/58, либо термоусаживаемой манжетой 168/42, либо тремя слоями термоусаживаемой ленты «Радлен», либо холодным способом с применением материала «Armorcast». Муфта поставляется с трубкой ТУТ 170/58.

При применении термоусаживаемых материалов примыкающие поверхности кожуха и оголовника должны быть зачищены металлической щёткой или наждачной шкуркой и прогреты пламенем газовой горелки (паяльной лампы). При использовании ленты «Радлен» необходимо нанести слой клея-расплава ГИПК-14-16. После усадки термоусаживаемых материалов муфту нужно выдержать в вертикальном положении 10-15 минут.

Смонтированную муфту для кабеля 2-3 типа нужно вложить в муфту чугунную защитную, входящую в комплект муфты МТОК.

Смонтированную муфту через 40 минут необходимо вынести из спецмашины или палатки. Для случая подземной прокладки кабеля муфта укладывается в соответствии с рис. 10.13.

Рис. 10.13. Укладка муфты в котловане.

Фирма

Фирма